Оценка уровня продольных остаточных деформаций в элементах гнутолистовых профилей в процессе их изготовления

Автор: Попов С.П., Соколова О.Ф., Рыжаков С.Г.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-2 т.13, 2011 года.

Бесплатный доступ

В статье авторы проводят и методом верификации анализируют уровень продольных остаточных деформаций, с учетом результатов обработки измерений по длинам зон плавного перехода в местах прогиба профилей при формообразовании; проводят экспериментальные и теоретические расчеты прогибов отформованных профилей (швеллеров); формируют схемы углов крутки профилей после формовки; анализируют зависимости предельных углов подгибки на предварительных переходах; исследуют амплитуды краевой волнистости и продольной кривизны профилей; устанавливают факторы и интервалы варьирования поперечных сечений профилей и сравнивают экспериментальные данные с теоретическими расчетами и др.

Продольные остаточные деформации, метод верификации, гнутолистовые профили

Короткий адрес: https://sciup.org/148200154

IDR: 148200154 | УДК: 981.1:629.73.002.2

Текст научной статьи Оценка уровня продольных остаточных деформаций в элементах гнутолистовых профилей в процессе их изготовления

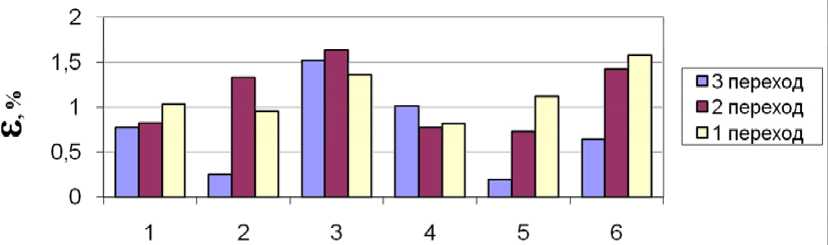

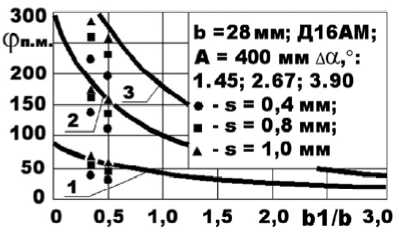

По этим значения был построен график (рис. 1).

Данные измерения сопоставлены с расчетными теоретическими величинами продольных деформаций в очагах деформации и остаточных в готовых профилях. Средние экспериментальные значения продольных остаточных деформаций растяжения отличаются от теоретических на 10 – 20%, однако, разброс значений продольных деформаций в зонах плавных переходов (рис. 1) позволяет принять данный экспериментальный метод как приближенный (оценочный).

Верификация рассчитанных продольных остаточных деформаций в элементах тонкостенных профилей косвенными экспериментальными методами проводилась на основе теоретических расчетов прогибов симметричных профилей и скрутки асимметричных от накопленных в подгибаемых элементах продольных деформаций растяжения.

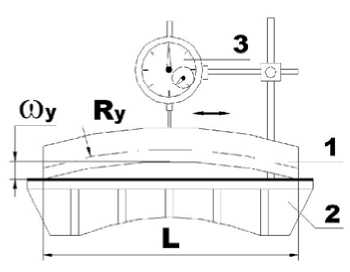

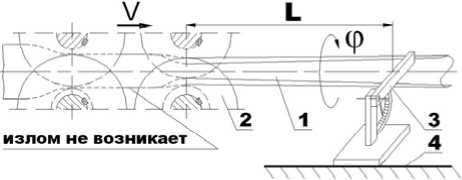

При замерах прогибов у всех отформованных профилей швеллерного сечения отрезались концевые участки по 400 – 600 мм и подготовленные таким образом профили 1 (рис. 2) укладывались на поверочную плиту 2, где прогибы замерялись с помощью универсальной индикаторной стойки 3 (ГОСТ 9696-82). Методы измерения отклонения формы проводились в соответствии с ГОСТ 26877-86.

Для эксперимента выбирались швеллеры из стали 08кп следующих поперечных сечений (ширина х высота х толщина): 12х11х1; 20х15х(1;1,5); 21,5х17,5х1; 28,5х28,5х0,5; 30,5х12х(1,5;2,0); 31,5х25х1,5; 35х20х(1,0;1,5); 45х30х(1,0;1,5); 50х40х0,5; 60х38х2; 75х40х0,5; 100х20х1,0; 100х40х0,5; 150х40х(1,0; 1,5) и др.

Таблица 1. Исследуемые зоны

|

Исследуемая зона |

Используемые переходы |

Номер образца |

|

полка профиля после выхода из последнего перехода |

1-2-3-6 |

1 и 2 |

|

плавная зона 1 перехода |

0-1 |

3 и 4 |

|

плавная зона 2 перехода |

1-2 |

5 и 6 |

|

плавная зона 3 перехода без 2-го |

1-3 |

7 и 8 |

Таблица 2. Обработка результатов измерений продольных деформаций

|

№ образца |

средние |

|||||||

|

10 |

14,214 |

14,2957 |

14,0656 |

14,1892 |

14,2787 |

14,1713 |

||

|

9 |

14,2774 |

14,2786 |

14,1505 |

14,2799 |

14,2861 |

14,1319 |

||

|

средние значения |

14,2457 |

14,28715 |

14,10805 |

14,23455 |

14,2824 |

14,1516 |

||

|

8 |

14,2961 |

14,3353 |

14,3815 |

14,4268 |

14,2011 |

14,3226 |

||

|

7 |

14,4159 |

14,3125 |

14,263 |

14,3309 |

14,42 |

14,1622 |

||

|

средние значения деформации |

14,356 |

14,3239 |

14,32225 |

14,37885 |

14,31055 |

14,2424 |

||

|

0,774269 |

0,257224 |

1,518282 |

1,013731 |

0,197096 |

0,64162 |

0,73370 |

||

|

6 |

14,3543 |

14,5118 |

14,3553 |

14,3296 |

14,3619 |

14,3808 |

||

|

5 |

14,3733 |

14,4443 |

14,3236 |

14,3599 |

14,4122 |

14,3255 |

||

|

средние значения деформации |

14,3638 |

14,47805 |

14,33945 |

14,34475 |

14,38705 |

14,3531 |

||

|

0,829022 |

1,336166 |

1,640198 |

0,774173 |

0,73272 |

1,42422 |

1,12275 |

||

|

4 |

14,408 |

14,4812 |

14,2928 |

14,3739 |

14,4284 |

14,3292 |

||

|

3 |

14,3794 |

14,3658 |

14,3079 |

14,329 |

14,4566 |

14,4211 |

||

|

средние значения деформации |

14,3937 |

14,4235 |

14,30035 |

14,35145 |

14,4425 |

14,3751 |

||

|

1,03891 |

0,954354 |

1,363052 |

0,821241 |

1,12096 |

1,57968 |

1,14636 |

||

|

2 |

14,3029 |

14,3072 |

14,1654 |

14,3494 |

14,2974 |

14,1718 |

||

|

1 |

14,3386 |

14,4696 |

14,2957 |

14,3948 |

14,3361 |

14,2881 |

||

|

средние значения деформации |

14,32075 |

14,3884 |

14,23055 |

14,3721 |

14,31675 |

14,2299 |

||

|

0,526826 |

0,708679 |

0,868299 |

0,966311 |

0,240506 |

0,55364 |

0,64404 |

Рис. 1. Распределение продольных деформаций по длине зоны плавного перехода

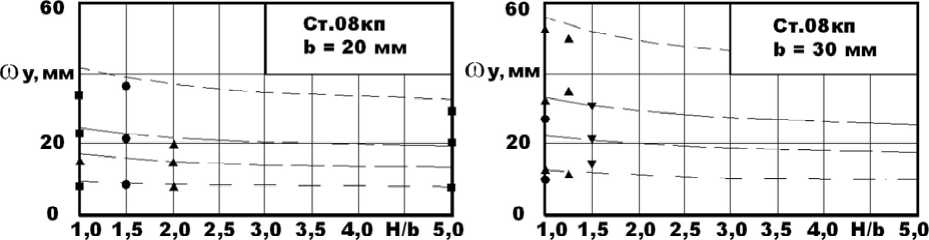

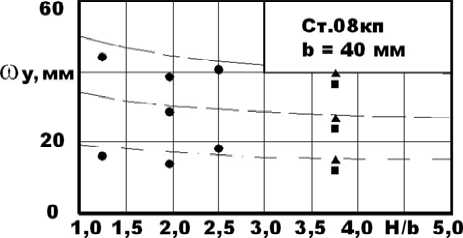

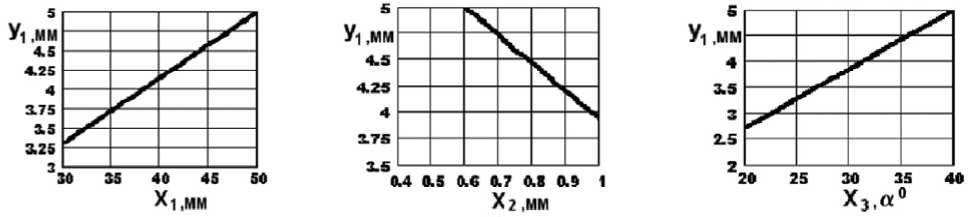

Роликовая оснастка для изготовления этих профилей состояла из 4-х или 6-и пар, поэтому для интенсификации процесса формообразования в экспериментах не использовались некоторые переходы и формовали по схемам 1-3-4, 2-3-4, 2-4 и др. в результате чего были получены следующие углы подгибки за проход Δ α ,°: 20 ± 2°; 30 ± 2°; 40 ± 2°. Результаты измерений сравнивались с теоретически рассчитанными значениями прогибов, что изображено на графиках (рис. 3).

Таким образом, на более чем 50 типоразмерах профилей швеллерного сечения были апро- бированы теоретические результаты косвенного определения уровня остаточных деформаций растяжения в полках, при этом данные эксперимента неплохо согласуются с расчетными (разница не более 10 – 20 %) и имеют несколько заниженные значения.

Оценку накопленной деформации в полках Z -образных профилей после формообразования на предварительных переходах производили на основе измерения углов скручивания готовых профилей (рис. 4). Профили 1 выкатывали из последнего валкового перехода 2 и замеряли угол

Рис. 2. Схема замеров прогибов профиля после формообразования крутки ф угломером 3 (ГОСТ5378-66) установленным на станине станка ГПС на расстоянии L от осевой плоскости валковой пары 2. Таким образом, угол крутки на одном погонном метре равен Ф мп = Ф х 1/L.

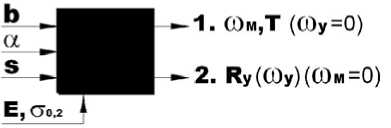

Проверка адекватности теоретических данных показана на рис. 5 для профилей с сечениями и наибольшими углами подгибки за проход по интенсивным схемам, материал заготовок – Д16АМ толщиной 0,4; 0,8; 1,0 мм (см. табл. 1).

Как и при сопоставлении экспериментальных и теоретических данных для прогибов, значения углов крутки, найденные опытным путем несколько меньше расчетных на 15 – 25 %. Большее отклонение наблюдается для тонкого материала ( s = 0,4 мм). И в этом случае теоретический расчет углов скручивания дает верхние значения при полной разгрузке напряжений в криволинейных полках. Далее проводится анализ зависимости предельных углов подгибки при изготовлении профилей на предварительных переходах, где факторы, влияющие на возникновение амплитуды кромковой волнистости на переходах предварительного формообразования, напрямую связаны с неравномерностью распределения продольных остаточных деформаций растяжения по ширине подгибаемых элементов на предварительных переходах. Из-за сплошности металла подгибаемые полки в готовых профилях оказывают-

------ДСХ, = 20 ; • - s = 0,5 мм;

------да = 25 ; ■ - s = 1,0 мм; ---- да = 30 ; а - s = 1,5 мм; __ ^— — ■ _\ot ■ 40° ▼ ■ s = 2,0 мм.

Рис. 3. Экспериментальная верификация теоретически рассчитанных прогибов отформованных швеллеров

Рис. 5. Экспериментальная верификация

Рис. 4. Схема замеров углов крутки профиля после отформовки

теоретически рассчитанных углов крутки отформованных Z-образных профилей

Рис. 6. Схема взаимосвязи в объекте исследований амплитуды краевой волнистости и продольной кривизны профиля ся сжатыми и могут терять устойчивость как в межклетьевом промежутке, так и в очаге деформации правильного устройства (между окончательным переходом и рабочим элементом силового воздействия устройства для правки). Одновременно с прогибом возникают поводки типа саблевидности и крутки. Идентично симметричным профилям, при попытке выправить вышеперечисленные дефекты непрямолинейности и не-плоскостности профилей в продольном направлении, может произойти потеря устойчивости наиболее сжатых элементов поперечного сечения (причем как краевых, так и внутренних).

В технологических переходах окончательного формообразования при осадке волнообразной заготовки в валковой паре окончательного формообразования с целью создания сжато-напряженного состояния в уголковых зонах, усилия тангенциального сжатия передаются в зону сгиба через краевые элементы, то есть осуществляется торцевой подпор на заготовку со стороны элементов валков.

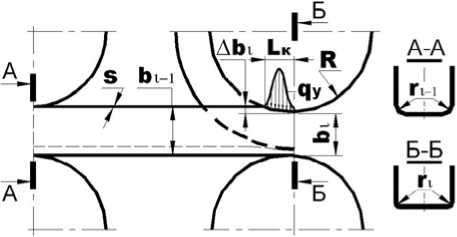

В связи с этим параметры уже кромковой волнистости зависят от множества факторов, таких как: схема формообразования – угол подгибки за проход α ; геометрические параметры полки – ( b , s , радиус поперечной кривизны R ); параметры оборудования – межклетьевое расстояние ( А ); ширина заготовки – Вз ; механические свойства материала – ( Е , σ S ); продольные поводки готового профиля – прогиб, саблевид-ность, крутка (соответственно ω у , ω х , ϕ ) (см. рис. 2 и рис. 4) (рис. 6); настроенные параметры оборудования и др.

Наиболее значимыми параметрами при разработке технологии признаны: угол подгибки за проход, ширина и толщина элемента.

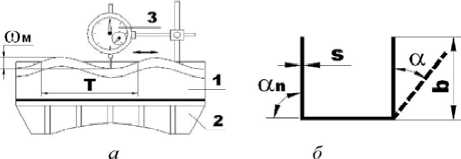

Модель процесса для прямолинейных профилей (не имеющих прогиба и саблевидности – ≤ 1 мм/м и крутки – ≤ 10/м (рис. 6 – вариант 1, вариант 2 исследовался в предыдущем подразделе)) можно представить функцией отклика:

у = f (b, s, α ) . (1)

Уровни факторов и интервалы варьирования выбраны по результатам предварительных поисковых экспериментов и приведены в табл. 3. Схема замеров амплитуды и периода волнистости полок профиля и поперечное сечение исследуемого профиля изображены на рис. 7 ( α n= 90о).

Каждый опыт в плане факторного эксперимента ставился в нескольких повторах, и число их в каждом варианте опыта одинаково ( n = 3 ). Для каждой строки матрицы планирования определяем:

-

- среднее арифметическое значение и построчные дисперсии воспроизводимости единичного результата:

n

-

У и = 2 Уки / n ;

к = 1

n

-

5 (yku ) = 2 (yku - yu )2 /(n - 1) , (2) к=1

где n – число повторностей в определении y u ; k – номер повторности в каждой строке; и – номер строки в плане эксперимента.

-

- среднюю (среднеарифметическую) для всего эксперимента дисперсию воспроизводимости единичного результата:

Nn

-

5 ( 2 yk ) = 22 ( У ки - У и )2/ N ( n - 1) [1]. (3) и = 1 к = 1

-

- среднюю для всего эксперимента дисперсию воспроизводимости среднего значения выхода процесса (параметра оптимизации):

Nn

-

52 ) =22(Уи - Уи)2/N(" -1) • n. (4) и=1 к=1

Рис. 7. Схема замера волнистости полок (а) и поперечное сечение исследуемого профиля (б)

Таблица 3. Уровни факторов и интервалы варьирования

|

Значения факторов |

Х 1 |

Х 2 |

Х 3 |

|

b, мм |

s, мм |

а,0 |

|

|

Основной уровень (0) |

40 |

0,8 |

30 |

|

Интервал варьирования |

10 |

0,2 |

10 |

|

Нижний уровень(-1) |

30 |

0,6 |

20 |

|

Верхний уровень(+1) |

50 |

1,0 |

40 |

Таблица 4. План и результаты ПФЭ 23

|

№ |

Основные столбцы |

Вспомогательные столбцы |

Выход процесса |

Дисперсия |

||||||||

|

Х 1 |

Х 2 |

Х 3 |

Х 1 Х 2 |

Х 2 Х 3 |

Х 1 Х 3 |

Х 1 Х 2 Х 3 |

у1 u1 |

у1 u2 |

у1 u3 |

у1 u |

s2 (?ku) |

|

|

b |

s |

α |

||||||||||

|

1 |

- |

- |

- |

+ |

+ |

+ |

- |

1.3 |

1.5 |

1.3 |

1.367 |

0.013 |

|

2 |

+ |

- |

- |

- |

+ |

- |

+ |

2.2 |

2 |

2.1 |

2.1 |

0.01 |

|

3 |

- |

+ |

- |

- |

- |

+ |

+ |

0 |

0.1 |

0 |

0.033 |

0.0033 |

|

4 |

+ |

+ |

- |

+ |

- |

- |

- |

1.1 |

1.2 |

1.2 |

1.167 |

0.0033 |

|

5 |

- |

- |

+ |

+ |

- |

- |

+ |

3.1 |

2.8 |

3 |

2.967 |

0.023 |

|

6 |

+ |

- |

+ |

- |

- |

+ |

- |

5.1 |

4.8 |

5.1 |

5 |

0.03 |

|

7 |

- |

+ |

+ |

- |

+ |

- |

- |

3.1 |

2.9 |

3 |

3 |

0.01 |

|

8 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

4.4 |

4.5 |

4.6 |

4.5 |

0.001 |

Дисперсию коэффициентов уравнения регрессии и ошибку коэффициентов регрессии определим по формулам:

S (bi) = s’ y , ■ N - 1; s ( ь„ = S$KT[ [2]. (5)

По результатам поставленного по этому плану эксперимента рассчитываются 8 коэффициентов уравнения регрессии

y = Ь0 + Ь1 x1 + Ь2 x 2 + Ь3 x 3 + Ь12 x1 x 2 +

+ Ь 13 x i x 3 + b 23 x 2 x 3 + Ь 123 x i x 2 x 3

Коэффициенты регрессии bi можно считать отличными от нуля (т.е. значимыми), если выполняется следующее неравенство:

|Ь |> t ^, (7)

где величина t – t -критерий (критерий Стьюдента), значение которого зависит от принятого уровня значимости и числа степеней свободы f = (n-1)N = (3-1) . 8 = 16. Для уровня значимости 0,05 ( a = 0,95 и f = 16) - t = 2,12 [1].

В математической среде MathCAD2001i были произведены необходимые расчеты с целью получения линейных уравнений регрессии. Графические зависимости уравнений регрессии показаны на рис. 8, где рис. 8а – зависимость амплитуды кромковой волнистости от ширины подгибаемого элемента при s = 0,6 мм; a = 40о; рис. 8б – зависимость амплитуды кромковой волнистости от толщины заготовки при a = 40о; b = 50 мм; рис. 8в – зависимость амплитуды кромковой волнистости от угла подгибки за проход при s = 0,6 мм; b = 50 мм.

Наблюдается различие (в сторону уменьшения) величины амплитуды экспериментальных замеров кромковой волнистости wМ по сравнению с теоретическими значениями – особо для диапазона b/s < 20 (рис. 9). Влияние толщины заготовки s на амплитуду волнистости т М (при прочих равных условиях) объясняется неполной разгрузкой напряжений сжатия при уменьшении параметра тонкостенности b/s < 20 - 25. Таким образом, зависимость т М является лишь оценочной и показывает наиболее возможную величину амплитуды волнистости (верхний предел), что и необходимо для определения годности профиля в соответствии с заданными точностными характеристиками на отклонение формы (если они вообще возможны).

Адекватность теоретических расчетов предельных режимов формообразования криволинейных подгибаемых полок и амплитуды периодических изломов, возникающих в случае их превышения проверена на Z -образных профилях с сечениями, формуемых по схемам, отображенным в табл.1. Материал заготовок Д16АМ толщиной 0,4; 0,5; 0,6; 0,8; 1,0 мм.

Уровни факторов и интервалы варьирования приведены в табл. 5.

а о в

Рис. 8. Графики уравнений регрессии: а - зависимость т М = т М (b);

б - зависимость т М = т М (s); в - зависимость т М = т М (б)

Рис. 9. Сравнение экспериментальных данных с теоретическим расчетом амплитуды кромковой волнистости

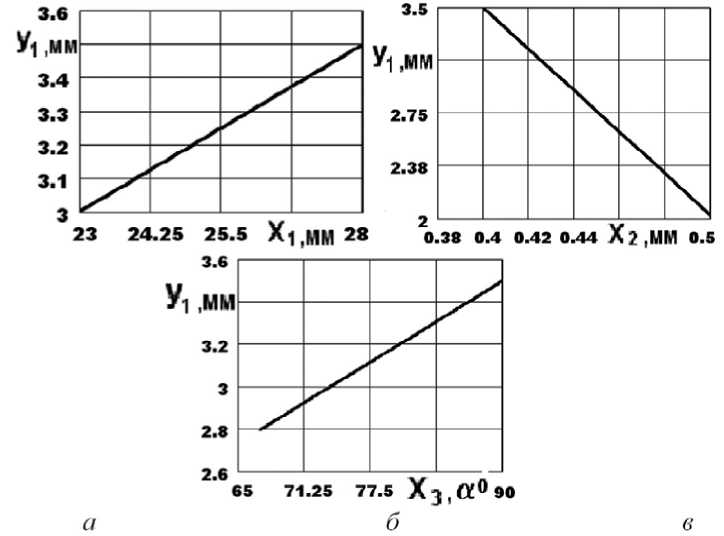

В математической среде MathCAD2001i были произведены необходимые расчеты с целью получения линейных уравнений регрессии. Графические зависимости уравнений регрессии показаны на рис. 10, где рис. 10а – зависимость амплитуды изломов от ширины подгибаемого элемента при s = 0,4 мм; α = 90о; рис. 10б – зависимость амплитуды от толщины заготовки при

α = 90о; b = 25,5 мм; рис. 10в – зависимость амплитуды от угла подгибки за проход при s = 0,4 мм; b = 25,5 мм.

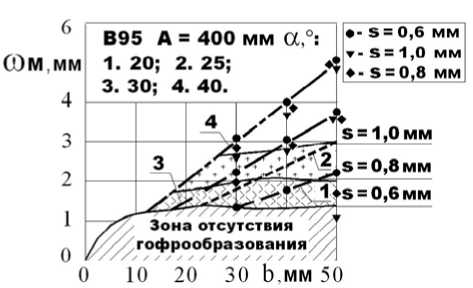

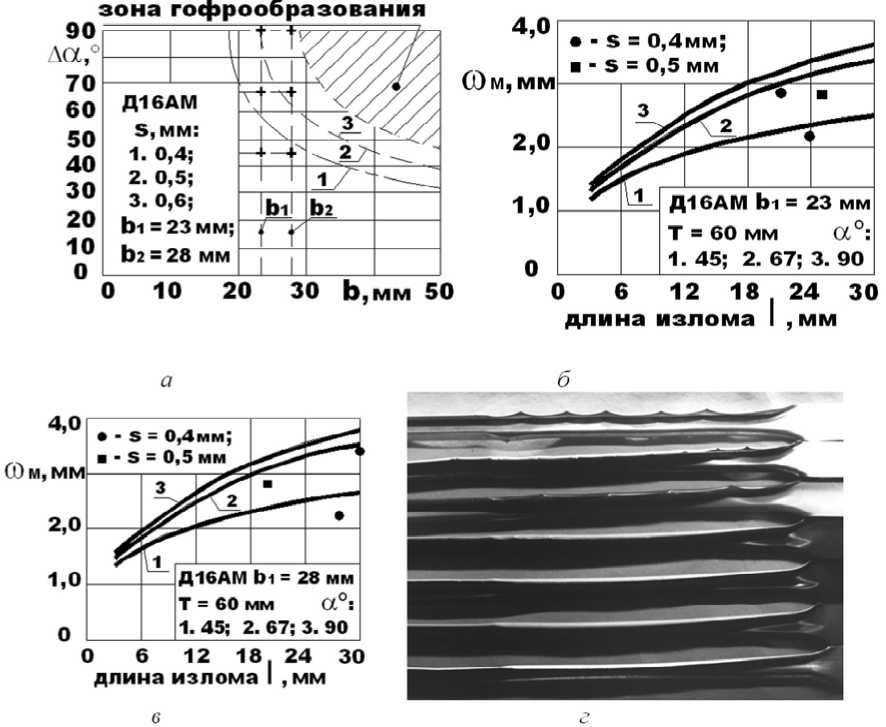

Для полок, представляющих собой в поперечном сечении круговые секторы, на графике рис. 11а показаны в виде кривых 1, 2, 3 предельные углы подгибки элементов с толщиной заготовки соответственно 0,4; 0,5; 0,6 мм. Откуда видно, что полки шириной b = 23 и 28 мм (на изучаемых профилях) подгибаемые на угол 90о не теряют устойчивость при s = 0,6 мм, что подтверждено опытами. На рис. 11б,в проводится сопоставление опытных данных с теоретическими по вычислению амплитуды периодических изломов ( Т ≈ 60 мм) в зависимости от длины излома l (кривые 1, 2, 3). Образцы тонкостенных профилей с изломами полок видны на рис. 11г.

Верность теоретических расчетов подтверждается с точностью 20 – 25 %.

После верификации теоретических и экспериментальных образцов профилей выполняется анализ процесса формообразования минимальных внутренних радиусов при изготовлении про-

Таблица 5. Уровни факторов и интервалы варьирования

|

Значения факторов |

Х 1 |

Х 2 |

Х 3 |

|

b, мм |

s, мм |

α, 0 |

|

|

Основной уровень (0) |

25,5 |

0,45 |

78,5 |

|

Интервал варьирования |

2,5 |

0,05 |

11,5 |

|

Нижний уровень(-1) |

23 |

0,4 |

67 |

|

Верхний уровень(+1) |

28 |

0,5 |

90 |

Рис. 10. Графики уравнений регрессии: а – зависимость ω М = ω М (b); б – зависимость ω М = ω М (s); в – зависимость ω М= ω М( α )

Рис. 11. Верификация теоретически рассчитанных предельных углов подгибки (а) и амплитуды периодических

филей, где анализ процесса формообразования минимальных внутренних радиусов проводился на тонкостенных швеллерах с полками шириной 20; 30; 40 мм и толщиной 0,5; 0,6; 0,7; 0,8; 1,0; 1,2; 1,5 мм. Вначале были получены качественные профили без волнистости с минимальными поводками ( ωy, ωx ≤ 1 мм/м.п., ϕj ≤ 1 °/м.п.). По трапециевидной заготовке вырубленной на гильотинных ножницах (НГГ-12) подбиралась максимальная ширина развертки Вз0, при которой ширина полок и радиусы зон сгиба не изменялись на окончательном переходе bi = bi-1 = const, ri = ri-1 = const (рис. 12), то есть уступы верхнего валка касались торцов полосы но не осаживали их. Далее увеличивали ширину заготовки каждый раз на величину шага t, мм: 0,4 – 0,5 мм для швеллеров с s ≤ 0,8 мм и 0,5 – 1,0 мм для швеллеров с s ≥ 0,8 мм. Раскрой полос выполнялся на дисковых ножницах (ДИН-600) с точностью ± 0,1 мм. Полосы формовались в профили на станке ГПС-350М6. При каждом увеличении ширины заготовки производились замеры: ширины полки и внутренних радиусов зон сгиба (сопряжения полки со стенкой швеллера) соответственно после предварительного bi-1, ri-1 и окончательного bi, ri переходов (штангенциркуль ШЦ-250 по ГОСТ427-75, набор радиусных шаблонов N1 по ГОСТ4126-66). В результате дальнейшего увеличения ширины заготовки на предельную (критическую) величину Δ Взпр, определяли наименьшие значения радиусов зон сгиба после окончательного перехода ri min, при которых начинается возникновение волнистости полок. Для более точного определения внутренних радиусов зон сгиба производили сканирование поперечного сечения образцов профилей длиной 8 – 12 мм.

Результат верификации данных по определе- нию предельных режимов осадки торцов полок тонкостенных швеллеров с целью достижения

Рис. 12. Исследование предельных возможностей процесса осадки торцов профиля с целью получения наименьших радиусов зон сгиба

Экспериментальные данные

е - s = 0,5 мм. а - s = 0,8 мм. * - s = 1,2 мм. । - s = 0,6 мм. - - s = 1,0 мм.

Рис. 13. Экспериментальная проверка адекватности теории по определению минимальных радиусов зон сгиба для профилей швеллерного сечения ri min минимальных радиусов зон сгиба показал отличие теоретических и экспериментальных данных в пределах 10 – 25% для исследуемого диапазона ширины и толщины сжимаемых полок.

Результат сравнения теоретических и экспериментальных данных по определению наименьших радиусов зон сгиба ri min показан на рис. 13.

Таким образом, следует отметить, что определена и проверена адекватность теоретических зависимостей длины распространения очагов деформации, и изменения углов подгибки (особенно по кромкам), позволяющая оценить и уточнить параметры плоских, многоэлементных и криволинейных в плане периферийных подгибаемых элементов в межклетьевом промежутке при интенсивном формообразовании тонкостенных профилей на предварительных переходах.

Список литературы Оценка уровня продольных остаточных деформаций в элементах гнутолистовых профилей в процессе их изготовления

- Елеськина Е.В. Повышение эффективности технологического процесса изготовления профилей с помощью полиуретана при стесненном изгибе. Дисс. … канд. техн. наук. 05.02.09 -"Технология и машины обработки давлением" на соискание ученой степени кандидата технических наук. Самара, 2010. С. 148.

- Перфильев О.В. Совершенствование технологии изготовления гнутолистовых профилей авиационных конструкций стесненным изгибом. Дисс. … канд. техн. наук. 05.07.02 -"Проектирование, конструкция и производство летательных аппаратов". Самара: СГАУ, 2011. С. 164.