Оценка влияния теплоемкости органического сырья с различной степенью метаморфизма на величину тепловых затрат пиролиза

Автор: Хайнак Л.М., Димитрюк И.Д., Ибраева К.Т., Астафьев А.В.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 3 т.17, 2024 года.

Бесплатный доступ

Негативное антропогенное воздействие на окружающую среду в значительной мере оказывает энергетика. Одной из альтернативных технологий по энергообеспечению и снижению влияния на экологию является пиролиз, при котором нагрев сырья осуществляется в бескислородной среде. Для проведения данного процесса необходимо затратить тепловую энергию, величина которой в значительной степени зависит от теплоемкости топлив. Значение теплоемкости зависит от типа сырья, происхождения и т.п., а ее определение осуществляется при наличии определенной приборной базы. В связи с этим в статье рассмотрены значения теплоемкости разных видов биомассы и твердых ископаемых топлив, определенные экспериментально (ЭД) и взятые из литературных источников (ЛД). На основе теплоемкостей рассчитаны тепловые затраты для осуществления процесса пиролиза. Отмечена разница между полученными значениями тепловых затрат на основе ЭД и ЛД, за исключением каменного угля.

Биомасса, твердое ископаемое топливо, пиролиз, теплоемкость, тепловые затраты

Короткий адрес: https://sciup.org/146282874

IDR: 146282874 | УДК: 66.092-977

Текст научной статьи Оценка влияния теплоемкости органического сырья с различной степенью метаморфизма на величину тепловых затрат пиролиза

Традиционные источники топлива, такие как уголь, природный газ и нефть, играют важную роль в производстве энергии на сегодняшний день. При этом их использование в данной отрасли имеет негативное влияние на окружающую среду, снижение которого является актуальной проблемой для мирового научного сообщества. За последние полвека выбросы CO2 в атмосферу значительно возросли, преимущественно из‑за сжигания традиционного топлива [1]. В связи с этим одной из экологических проблем энергетики является усиление парникового эффекта. Помимо экологической нагрузки на окружающую среду, учитывая, что объемы добычи нефти, природного газа и каменного угля не снижаются, а сложность их добычи повышается по мере истощения месторождений, постепенно увеличивается стоимость произведенной из них энергии.

В связи с этим актуальность внедрения технологий получения энергии из нетрадиционных и возобновляемых источников обосновывается также тем, что их запасы являются практически неиссякаемыми. Альтернативой может послужить такой доступный и распространенный ресурс, как биомасса. Заинтересованность возникает из‑за ее положительных факторов возоб- новляемости и СО2‑нейтральности. Основной проблемой широкого использования биомассы для энергетических целей является низкий КПД ее переработки традиционными методами. Это связано с тем, что ее ресурсы обладают высоким содержанием влажности (достигающим 62,9 %) [2]. Помимо этого, минеральная часть некоторых видов биомассы характеризуется низкой температурой плавления, а также большим содержанием компонентов основного состава (преимущественно калия и хлора), в связи с чем ее сжигание сопровождается повышенным загрязнением и шлакованием поверхностей нагрева [3]. В связи с этим актуально внедрение альтернативных методов переработки биомассы для ее эффективного использования. Существуют различные варианты конверсии биомассы в ценный ресурс, такие как пиролиз, газификация, этерификация, ферментация и анаэробное сбраживание [4]. Наиболее перспективным можно выделить процесс пиролиза, который позволяет получить энергетически ценное топливо различных фракций – жидкое, твердое и газообразное.

Пиролиз – это процесс нагрева в условии отсутствия концентрации кислорода [5, 6], который позволяет переработать различные виды сырья. Диапазон перерабатываемого сырья методом пиролиза в настоящее время достаточно широк, что подтверждает эффективность данного способа. Так, в работе [7] получали из апельсиновой и мандариновой цедры углерод‑ нейтральную добавку, а в [8] занимались переработкой микроводорослей для получения высококалорийного газа. Также этим методом перерабатывают твердые ископаемые топлива – например, в работе [9] из каменного угля получали высокоуглеродистый материал и пиролизный газ, который служил в дальнейшем для нагрева в процессе пиролиза этого угля.

Кроме того, осуществление процесса термической переработки в условиях низких температур позволяет избежать крупных капиталовложений на организацию производства и снижает экологическое загрязнение окружающей среды [10]. Однако при реализации процесса пиролиза необходимо использование большого количества тепла, что оказывает существенное влияние на технико‑экономические показатели технологии.

В связи с этим необходим расчет количества тепловой энергии для проведения процесса пиролиза, величина которой в большой степени зависит от теплоемкости перерабатываемых топлив. При этом необходимо учитывать, что твердое топливо делится на несколько видов, каждый из которых характеризуется своими особенностями, в основном обусловленными условиями геологического формирования, условиями выращивания, климата и т.д. Кроме того, для определения теплоемкости рассматриваемого сырья требуется лабораторная база, что, соответственно, приводит к трудоемкости процесса. При этом в литературе существуют исследования, посвященные определению значений теплоемкости для различных видов сырья [11, 12, 13], на основании которых можно оценить величину тепловых затрат пиролиза.

Таким образом, расчет тепловых затрат пиролиза и определение теплоемкости сырья являются одними из ключевых факторов при оценке энергоэффективности и экономичности процесса. В связи с этим целью работы является оценка влияния экспериментальных и литературных данных по теплоемкости на величину тепловых затрат осуществления пиролиза для широкого массива топлив.

-

2. Методика исследования

-

2.1. Объект исследования

-

-

2.2. Определение теплотехнических характеристик

Исследуемые твердые минеральные топлива и виды биомассы в лабораторных условиях доведены до воздушно‑сухого состояния и проанализированы согласно следующим методикам, утвержденным соответствующими государственными стандартами (ГОСТ): влажность исследуемого сырья – по ГОСТ Р 33503–2015 «Топливо твердое минеральное. Методы определения влаги в аналитической пробе»; зольность твердого минерального топлива – по ГОСТ Р 55661–2013 «Топливо твердое минеральное. Определение зольности», биомассы – по ГОСТ Р 56881–2016 «Биомасса. Определение зольности стандартным методом»; выход летучих веществ – по ГОСТ Р 55660–2013 «Топливо твердое минеральное. Определение выхода летучих веществ»; низшей теплоты сгорания – по ГОСТ 147–2013 «Топливо твердое минеральное. Определение высшей теплоты сгорания и расчет низшей теплоты сгорания» с использованием калориметра АБК‑1 (РЭТ, Россия). Элементный состав органической части сырья (C, H, N, S, O) проанализирован на приборе Unicube (Elementar, Германия).

-

2.3. Термическая переработка

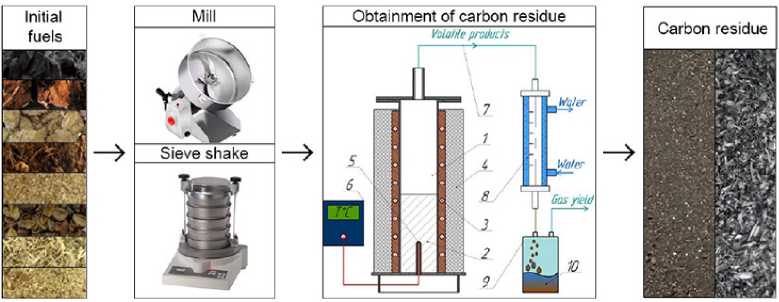

На рис. 1 приведена принципиальная схема проведения термической переработки исследуемых образцов. Перед термической переработкой все исходные топлива измельчали на режущей мельнице VLM‑25 (Вилитек, Россия), далее просеивали с помощью ситового грохота КП‑109/2 (ВНИР, Россия) для получения фракции топлива 0,2–1 мм. Для термической переработки в реактор (1) помещали образец топлива (2). Реактор нагревали до 520 °C согласно ГОСТ 3168–93 «Топливо твердое минеральное. Методы определения выхода продуктов полукоксования», используя нихромовую обмотку в качестве нагревательного элемента (3). Реактор снабжали термопарой (5), подключенной к регистратору (6) и обеспечивающей измерение и контроль температуры. При нагревании из топлива выделялись летучие продукты через шланг (7) в холодильник (8) с последующим газожидкостным разделением в колбе (9). Пиролизный газ через вытяжку уходил в атмосферу. После окончания нагрева реактор охлаждали до комнатной температуры и извлекали полученный углеродистый остаток для дальнейшего исследования.

-

2.4. Определение удельной теплоемкости

Определение удельной теплоемкости исходного сырья и углеродистого остатка осуществляли на анализаторе температуропроводности DLF‑1200 (TA Instruments, США) методом лазерной вспышки. Базовый принцип измерений, основанный на использовании данного метода, обеспечивает высокую точность и воспроизводимость и уже показал свою эффективность при – 285 –

Для сравнительного анализа использованы различные виды твердых топлив с отличающейся степенью метаморфизма: древесные отходы (сосновые опилки), отходы агропромышленного комплекса (солома, отруби, скорлупа кедрового ореха), отходы животноводства (навоз), бурый уголь (марка Б1, месторождение Таловское, Томская область), каменный уголь (марка Д, Кузнецкий бассейн, Кемерово).

Рис. 1. Принципиальная схема проведения термической переработки исследуемых образцов: 1 – реактор, 2 – образец топлива, 3 – нагревательный элемент, 4 – теплоизоляция, 5 – термопара типа К, 6 – регистратор температуры (ЭЛЕМЕР РМТ 19, Россия), 7 – шланг, 8 – холодильник, 9 – колба, 10 – пиролизный конденсат

Fig. 1. Schematic diagram of thermal processing of the studied samples: 1 – reactor, 2 – fuel sample, 3 – heating element K, 4 – thermal insulation, 5 – thermocouple, 6 – temperature recorder (ELEMER RMT 19, Russia), 7 – hose, 8 – refrigerator, 9 – flask, 10 – pyrolysis condensate

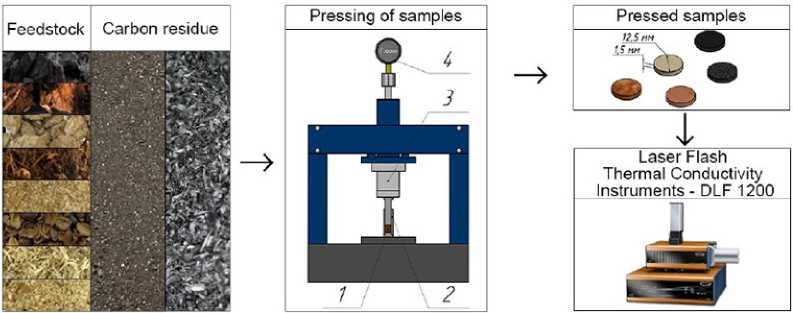

Рис. 2. Принципиальная схема определения теплоемкости: 1 – образец, 2 – пресс‑форма, 3 – гидравлический пресс, 4 – манометр

Fig. 2. Schematic diagram for determining heat capacity: 1 – sample, 2 – mold, 3 – hydraulic press, 4 – pressure gauge определении теплофизических характеристик органического сырья в исследованиях других авторов [14, 15]. Принципиальная схема определения теплоемкости представлена на рис. 2. Для проведения анализа из фракции сырья 0,2–1,0 мм подготавливали навески массой ~0,2 г, которые помещали в пресс‑форму (2) и спрессовывали на гидравлическом прессе DLF‑1200 (TA Instruments, США) при усилии 5 т. Усилие пресса регистрировали на манометре (4). Далее в анализатор температуропроводности помещали 3 спрессованных образца исследуемого сырья для воспроизводимости результатов эксперимента и стандартный образец pyrex 7740 (Netzsch) для оценки достоверности получаемых результатов.

-

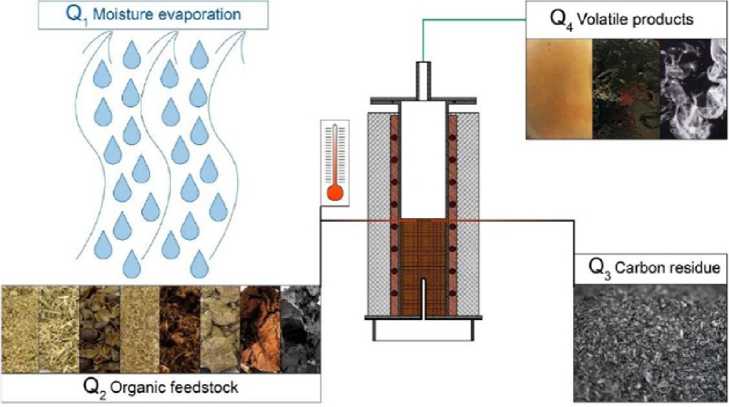

2.5. Расчет тепловых затрат пиролиза

Тепловые затраты (рис. 3) при проведении пиролиза состоят из расхода тепла на испарение влаги исследуемого сырья ( Q 1), нагрев до температуры начала разложения ( Q 2), нагрев до температуры окончания пиролиза и получения полукокса ( Q 3), и из потерь теплоты с выделяющимися летучими продуктами ( Q 4).

Рис. 3. Принципиальная схема расхода тепла во время пиролиза

Fig. 3. Schematic diagram of heat consumption during pyrolysis

Тепловые затраты рассчитывали по следующим формулам:

Wa кДж

^1 = 100 ^Рн2О ' ^d — ^ + Г]’—^~’ (1)

где Wa – влажность сырья, доведенного до воздушно‑сухого состояния, определенная экспе-риментально,%; CpH O – средняя теплоемкость воды, равная 4,187 кДж/(кг∙°C); td – температура полного испарения влаги из сырья, равная 110 °C согласно ГОСТ 33503–2015; t 0 – начальная температура процесса, принятая равной комнатной (20 °C); r – теплота парообразования, равная 2258,2 кДж/кг.

Wa кДж

Q2 = (.^ ~ 100^ ^р ' ^’ ~ £°}* кг ’ (2)

где Cp – удельная теплоемкость исследуемого сырья, кДж/(кг∙°C); t 1 – температура начала активного разложения сырья.

Wa кДж

Q3 = 0<5 ‘ (1 — jqq) ‘ ^р — ^1) ’ ^р ’ шсг1 + Срсг ‘ шсгг)’ кг > (3)

где tp – температура окончания процесса пиролиза, равная 520 °C согласно ГОСТ 3168–93; Cp cr – удельная теплоемкость углеродистого остатка, кДж/(кг∙°C); ω cr 1 = 100 – Wa – выход углеродистого остатка при температуре t 1; ω cr 2 – выход углеродистого остатка при температуре tp , согласно материальному балансу пиролиза [16].

Wa кДж

Qu = 0,5 • (1 — jqq) ' (ip — G) ■ Cpvoi ’ C^voii + ^roiz)' Kr > (4)

где ω vol 1 = 0 %, ω vol 2 = ω cr 1 – ω cr 2 – выход летучих продуктов при температурах t 1 и tp соответственно; 0,5 – коэффициент, усредняющий выход продукта в температурном интервале; Cpvol – средняя теплоемкость летучих продуктов, определяемая по формуле из работы [17].

Значения выхода продуктов пиролиза для вычисления тепловых затрат на основе данных из литературных источников взяты из работ [18–28].

Суммарные тепловые затраты Q рассчитываются по формуле:

Q = Qi+ Q2 + Q3 + (5)

-

2.6. Расчет тепловых затрат пиролиза по упрощенной формуле

Имея данные только по теплоемкости сырья ( Cp ) и температурам начала его разложения (равняется комнатной температуре) ( t 0 ) и окончания процесса (принимается согласно ГОСТ 3168–93) пиролиза ( tp ), можно рассчитать количество тепла, потенциально необходимое для проведения пиролиза, по упрощенной формуле ( Qs ):

-

2.7. Методика определения погрешности

-

3. Результаты исследования

-

3.1. Теплотехнические характеристики исследуемых топлив

-

кДж

Qs = Cp -m ^tp- to)'—- (6)

где m – масса сырья, принятая равной 1 кг.

Для оценки погрешности результатов, полученных путем прямых измерений с многократными наблюдениями, применялись статистические методы оценки погрешности измерений по алгоритму, изложенному в [29], согласно которому при статистической обработке группы результатов измерений следует выполнить следующее: исключить грубые погрешности; вычислить среднее арифметическое результатов измерений; сделать оценку среднего квадратического отклонения результатов измерений; вычислить доверительные границы случайной погрешности (случайной составляющей погрешности) результата измерений.

В табл. 1 представлены характеристики исходных топлив от молодых (биомасса) к зрелым (каменный и бурый уголь). Следует отметить, что у исследуемых типов биомассы зольность не превышает 6 % за исключением отходов животноводства (ОЖ), значение зольности которых составляет 15,6 %. В связи с самой высокой зольностью и наименьшим содержанием углерода (45,1 %) среди рассматриваемых видов биомассы ОЖ также обладают самым низким значением теплоты сгорания (15,1 МДж/кг). У остальных рассматриваемых видов биомассы данное значение находится в диапазоне 16,6–17,7 МДж/кг, за исключением отрубей (15,8 МДж/кг). При этом для всех видов биомассы отмечено высокое значение выхода летучих веществ (выше 75 %), что говорит об их высокой реакционной способности и низкой термической стабильности органической части.

Стоит отметить, что у бурого угля содержание углерода (49,5 %) и теплота сгорания (15,9 МДж/кг) близки по значениям к биомассе. При этом зольность бурого угля достаточно вы- – 288 –

Таблица 1. Теплотехнические характеристики исследуемого сырья

Table 1. Thermal characteristics of the original fuel

-

3.2. Удельная теплоемкость исследуемого сырья

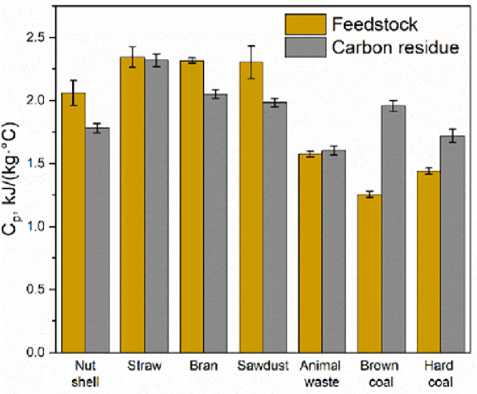

На рис. 4 представлены значения удельной теплоемкости исходного сырья и его углеродистого остатка, полученные согласно методике из раздела 2.4. Отмечено, что теплоемкость твердого углеродистого остатка пиролиза скорлупы кедрового ореха, отрубей и опилок на 11–13 % ниже теплоемкости исходного сырья. При этом теплоемкость полукоксов соломы и ОЖ практически не отличается от значений для исходного сырья. Обратная картина отмечена у углей, теплоемкость полукоксов которых выше на 56 % и 19 % теплоемкости исходных бурого и каменного углей соответственно.

По найденным в литературных источниках [11–13, 30–40] теплоемкостям видов сырья, аналогичных объектам данного исследования, принято усредненное значение теплоемкости для каждой группы, представленной в табл. 2. Стоит отметить, что в большинстве (60 %) проанализированных работ используемая теплоемкость получена преимущественно методом калориметрии.

Отмечено, что между литературными данными (ЛД) и данными, полученными согласно методике из раздела 2.4 (ЭД), имеются отличия в значениях теплоемкости, скорее всего, это связано с разным способом определения. При этом удельная теплоемкость у древесных отхо- – 289 –

Рис. 4. Теплоемкость исходных топлив и их углеродистых остатков

Fig. 4. Heat capacity of initial fuels and their carbonaceous residues

Таблица 2. Значения удельной теплоемкости, полученные экспериментально (ЭД) и из литературных данных (ЛД).

Table 2. Values of specific heat capacity obtained experimentally (ED) and from literature data (LD).

-

3.3. Тепловые затраты пиролиза исследуемого сырья

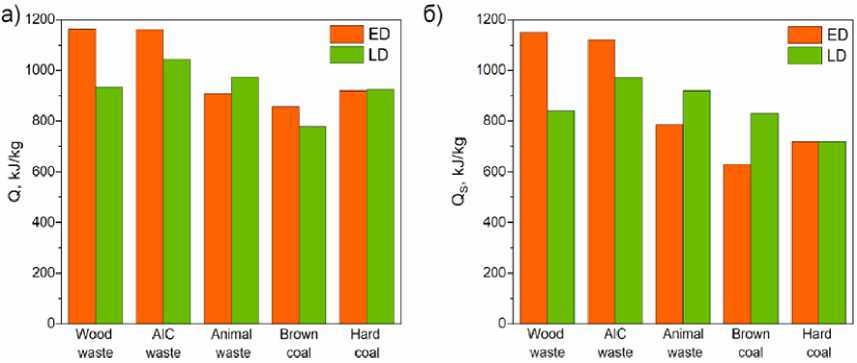

На рис. 5а представлено сравнение тепловых затрат для осуществления пиролиза, рассчитанных по формуле (5) на основе экспериментальных и литературных данных. Стоит отметить, что тепловые затраты на переработку каменного угля, рассчитанные по ЛД и ЭД, имеют схожие значения, как и при сравнении удельной теплоемкости сырья на основе ЛД и ЭД. Примечательно, что тепловые затраты для пиролиза древесных отходов на основе ЛД ниже тепловых затрат на основе ЭД, разница составляет около 20 % (229 кДж/кг). У остальных категорий сырья

Рис. 5. Суммарные тепловые затраты

Q (а) и тепловые затраты по упрощенной формуле Qs (б), рассчитанные на основе экспериментальных (ЭД) и литературных данных (ЛД)

Fig. 5. Total heat costs Q (а) and heat costs according to the simplified formula Qs (б), obtained experimentally and from literature data. ED – experimental data, LD – literature data тепловые затраты на основе ЛД и ЭД отличаются на меньший диапазон, который составляет 7–10 % (64–117 кДж/кг). Стоит отметить, что разница тепловых затрат, рассчитанных на основе ЛД и ЭД, примерно в 2 раза меньше разницы теплоемкости соответствующих топлив из ЛД и на основе ЭД, что говорит о преимущественном влиянии значения теплоемкости на расчет величины тепловых затрат пиролиза сырья.

При сравнении тепловых затрат, рассчитанных согласно формуле (6), можно отметить, что для большинства рассматриваемых категорий сырья сохраняется тенденция изменений тепловых затрат, рассчитанных на основе ЭД и ЛД (рис. 5б). Относительно бурого угля наблюдается обратная картина – тепловые затраты на основе ЛД выше тепловых затрат на основе ЭД. Кроме того, разница между ЭД и ЛД для значений, рассчитанных по упрощенной формуле (6) Qs, увеличивается по сравнению с аналогичной разницей для значений Q.

Исходя из полученных результатов можно заключить, что наибольшее количество энергии требуется для проведения термической переработки растительной биомассы (древесных отходов и отходов агропромышленного комплекса). Для проведения пиролиза зрелых топлив (бурого и каменного угля) требуется меньшее количество энергии. Стоит отметить, что величина тепловых затрат пиролиза отходов животноводства сравнима с аналогичными значениями для переработки углей, что связано с их высокой относительно растительной биомассы зольностью и, как следствие, значением теплоемкости, близким к твердым ископаемым топливам.

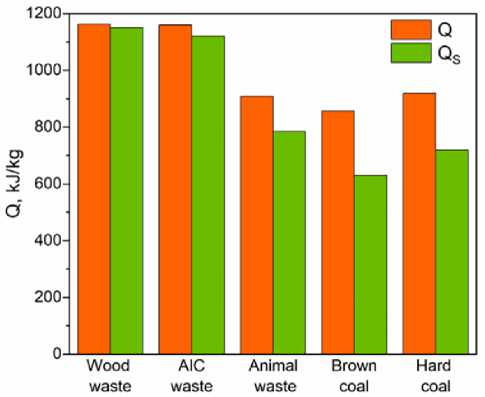

На рис. 6 представлены значения тепловых затрат Q и Q s на основе ЭД, рассчитанных по формулам (5) и (6) соответственно. Стоит обратить внимание на незначительную разницу в значениях Q и Q s для осуществления пиролиза древесных отходов и отходов АПК (1 % (12 кДж/кг) и 3 % (41 кДж/кг) соответственно). У ОЖ отмечено уменьшение значения тепловых затрат Q s на 14 % (123 кДж/кг) по сравнению с Q. Наибольшая разница между Q и Q s на основе ЭД среди исследуемых топлив наблюдается у зрелого топлива (бурый и каменный угли). При этом значения Q s ниже значений Q на 26 % (227 кДж/кг) у бурого угля и на 22 % (199 кДж/кг) – 291 –

Рис. 6. Суммарные тепловые затраты Q и Q s на основе ЭД, рассчитанные по формулам (5) и (6) соответственно

Fig. 6. Total heat costs and heat costs according to the simplified formula, obtained on the basis of experimental data у каменного угля. Таким образом, расчет тепловых затрат пиролиза древесных отходов и отходов АПК по формуле (6) на основе ЭД позволяет получить результаты с минимальной разницей относительно расчета с большим количеством входных данных (формула 5). Для остальных рассматриваемых категорий топлив разница между Q и Qs составляет более 14 % (123 кДж/кг), которую можно уменьшить изменением значения параметра в формуле (6), например температуры окончания процесса пиролиза.

Тепловые затраты отражают количество теплоты, необходимой для разложения сырья, и учитываются на этапе конструирования реактора для осуществления пиролиза, что в конечном итоге отражается на величине коэффициента полезного действия. Соответственно, при использовании литературных данных можно рассчитать количество тепловых затрат пиролиза биомассы с 20 % учетом погрешности. У твердых ископаемых топлив данная разница составляет около 9 %. Используя в расчете тепловых затрат упрощенную формулу (Qs), разница возрастает для биомассы до 27 %, а у зрелых топлив до 32 %.

Заключение

В работе проанализированы значения теплоемкости сырья с разной степенью метаморфизма и его углеродистых остатков. Для молодой растительной биомассы характерны наиболее высокие значения теплоемкости среди исследуемых топлив – 2,3 кДж/(кг∙℃) и 2,2 кДж/ (кг∙℃) для древесных отходов и отходов АПК (отрубей, соломы и скорлупы кедровых орехов) соответственно. Для отходов животноводства, являющихся ресурсом биомассы, прошедшим стадию пищеварительной ферментации, теплоемкость составляет 1,6 кДж/(кг∙℃). Наименьшие значения теплоемкости приходятся на зрелые топлива – 1,3 кДж/(кг∙℃) для бурого угля и 1,4 кДж/(кг∙℃) для каменного угля.

На основе теплоемкостей из ЛД и ЭД рассчитаны затраты тепла на проведение пиролиза по двум формулам. Тепловые затраты Q на основе теплоемкостей из ЛД для пиролиза рас- смотренных типов биомассы отличаются от значений на основе ЭД на 7–20 %, а для зрелых топлив – максимум на 9 %. Рассчитанные по упрощенной формуле тепловые затраты на основе теплоемкостей из ЛД для пиролиза биомассы отличаются от значений на основе ЭД на 13– 27 %, а для зрелых топлив – максимум на 32 %.

Список литературы Оценка влияния теплоемкости органического сырья с различной степенью метаморфизма на величину тепловых затрат пиролиза

- Wang X., Chen H., Luo K., Shao J., Yang H. The influence of microwave drying on biomass pyrolysis, Energy Fuels, 2008, 22(1), 67–74.

- Dominguez, A., Menéndez, J. A., Fernandez, Y., Pis, J. J., Nabais, J. V., Carrott, P. J. M., Carrott, M. R. Conventional and microwave induced pyrolysis of coffee hulls for the production of a hydrogen rich fuel gas, Journal of analytical and applied pyrolysis, 2007, 79(1–2), 128–135.

- Карницкий Н. Б., Замара С. М. Проблемы сжигания местных видов топлива в котлах со слоевыми топками, Энергетика. Известия высших учебных заведений и энергетических объединений СНГ, 2011, (5), 47–55. [Karnitsky N. V., S. M. Zamarа S. M. Problems pertaining local- type fuel burning in boilers with spreader stoker, ENERGETIKA. Proceedings of CIS higher education institutions and power engineering associations, 2011, (5), 47–55 (in Rus.)]

- Сычев Г. А. Экспериментальные исследования особенностей процесса торрефикации биомассы растительного происхождения, дис. … канд. техн. наук. Москва, 2020, 125 с. [Sythev G. A. Experimental studies of the peculiarities of the process of torrefication of biomass of plant origin, Thesis … cand. of tech. Sci. Moscow, 2020, 125. (in Rus.)]

- Goyal H.B., Seal D., Saxena R. C., Bio- fuels from thermochemical conversion of renewable resources, Renew Sustain Energy, 2008, 12, 504–517.

- Balat M., Balat M., Kırtay E., Balat H. Main routes for the thermo- conversion of biomass into fuels and chemicals. Part 1, Pyrolysis systems. Energy Convers Manage, 2009, 50, 3147–3157.

- Мисюкова А.Д., Янковский С. А., Горшков А. С. Отходы переработки цитрусовой биомассы как энергетический ценный продукт, Международный журнал прикладных и фундаментальных исследований, 2021, (11), 76–80. [Misyukova A. D., Yankovskiy S. A., Gorshkov A. S. Waste of citrus biomass processing as an energy valuable product, International Journal of Applied and fundamental research, 2021, (11), 76–80 (in Rus.)]

- Чернова Н.И., Киселева С. В., Ларина О. М., Сычев Г. А. Получение газообразных продуктов при пиролизе биомассы микроводорослей, Международный научный журнал «Альтернативная энергетика и экология», 2019, (31–36), 23–24. [Chernova N. I., Kiseleva S. V., Larina O. M., Sytchev G. A. Manufacturing gaseous products by pyrolysis microalgae biomass, International Scientific Journal for Alternative Energy and Ecology, 2019, (31–36), 23–24 (in Rus.)]

- Куликова М.П., Лебедев В. И., Каминский Ю. Д., Котельников В. И., Энергохимическая переработка каменных углей Тывы – основа устойчивого развития республики, Химия в интересах устойчивого развития, 2004, (5), 541–554. [Kulikova M. P., Lebedev V. I., Kaminskiy YU.D., Kotelnikov V. I. Power chemical processing of mineral coals for sustainable development of Tyva republic, Chemistry for sustainable development, 2004, (5), 541–554 (in Rus.)]

- Батенин В.М., Зайченко В. М., Качалов В. В. Перспективные технологии использования местных топливно-энергетических ресурсов для энергетических целей, Возобновляемая энергетика: проблемы и перспективы. Актуальные проблемы освоения возобновляемых энергоресурсов // Материалы III Международной конференции «Возобновляемая энергетика: проблемы и перспективы» и VII Школы молодых ученых «Актуальные проблемы освоения возобновляемых энергоресурсов» имени Э. Э. Шпильрайна. Махачкала: ИПГ, 2014, 4, 4–10. [Batenin V. M., Zaichenko V. M., Kachalov V. V. Promising technologies for using local fuel and energy resources for energy purposes, Renewable energy: problems and prospects. Actual problems of the development of renewable energy resources // Proceedings of the III International Conference “Renewable Energy: problems and prospects” and the VII School of Young Scientists “Actual problems of the development of renewable energy resources” named after E. E. Shpilrain. Makhachkala: IPG, 2014, 4, 4–10. (in Rus.)]

- Nayyeri M.A., Kianmehr M. H., Arabhosseini A., Hassan- Beygi R. Thermal properties of dairy cattle manure, International Agrophysics, 2009, 23(4), 359–366.

- Ramazanova A.E., Abdulagatov I. M., Ranjith P. G. Temperature effect on the thermal conductivity of black coal, Journal of Chemical & Engineering, 2018, 63(5), 1534–1545.

- Fono- Tamo R.S., Koya O. A. Characterisation of pulverised palm kernel shell for sustainable waste diversification, International Journal of Scientific & Engineering Research, 2013, 4(4), 6–10.

- Glushkov D.O., Kuznetsov G. V., Strizhak P. A. Experimental and numerical study of coal dust ignition by a hot particle, Applied Thermal Engineering, 2018, 133, 774–784.

- Kosowska- Golachowska M., Gajewski W., Musial T. Determination of the effective thermal conductivity of solid fuels by the laser flash method, Archives of thermodynamics, 2014, 35, 3–16.

- Tabakaev R.B., Ibraeva K. T., Astafev A. V., Dubinin Yu.V., Yazykov N. A., Zavorin A. S., Yakovlev V. A. Thermal enrichment of different types of biomass by low temperature pyrolysis, Fuel, 2019, 245, 29–38.

- Park W. C., Atreya A., Baum H. R. Experimental and theoretical investigation of heat and mass transfer processes during wood pyrolysis, Combustion and flame, 2010, 157(3), 481–494.

- Burhenne L., Messmer J., Aicher T., Laborie M. The effect of the biomass components lignin, cellulose and hemicellulose on TGA and fixed bed pyrolysis, Journal of Analytical and Applied Pyrolysis, 2013, 101, 177–184.

- Encinar J. M., Beltran F. J., Gonzalez J. F. Pyrolysis of maize, sunflower, grape and tobacco residues, Journal of Chemical Technology & Biotechnology, 1997, 70(4), 400–410.

- Demiral İ., Şensöz S. Fixed- bed pyrolysis of hazelnut (Corylus avellana L.) bagasse: influence of pyrolysis parameters on product yields, Energy Sources, Part A: Recovery, Utilization, and Environmental Effects, 2006, 28(12), 1149–1158.

- Lee Y., Park J., Ryu C., Gang K., Yang W., Park Y., Jung J., Hyun S. Comparison of biochar properties from biomass residues produced by slow pyrolysis at 500 C, Bioresource technology, 2013, 148, 196–201.

- Di Blasi C. Signorelli G., Di Russo C., Rea G. Product distribution from pyrolysis of wood and agricultural residues, Industrial & Engineering Chemistry Research, 1999, 38(6), 2216–2224.

- Demirbaş A. Biomass to charcoal, liquid, and gaseous products via carbonization process, Energy Sources, 2001, 23(6), 579–587.

- Yorgun S., Yıldız D. Slow pyrolysis of paulownia wood: Effects of pyrolysis parameters on product yields and bio-oil characterization, Journal of analytical and applied pyrolysis, 2015, 114, 68–78.

- Лиштван И.И., Дударчик В. М., Крайко В. М., Ануфриева Е. В., Смолячкова Е. А. Энерготехнологическое использование биомассы, Известия Национальной академии наук Беларуси. Серия химических наук, 2016, 4, 91–101. [Lishtvan I. I., Dudarchik U. M., Kraiko V. M., Anufrieva E. V., Smoljachkova E. A. Energy and technology use of biomass, Proceedings of the national academy of sciences of Belarus. Chemical series. 2016, 4, 91–101. (in Rus.)]

- Федосеев С. Д., Чернышов А. Б. Полукоксование и газификация твердого топлива. М.: Гостоптехиздат. 1960. 327 [Fedoseev S. D., Chernyshov A. B. Semi-coking and gasification of solid fuels, Moscow, Gostoptehizdat, 1960, 327 (in Rus.)]

- Pretorius G. N. Bunt J. R., Grabner M., Neomagnus H. Evaluation and prediction of slow pyrolysis products derived from coals of different rank, Journal of Analytical and Applied Pyrolysis, 2017, 128, 156–167.

- Atienza- Martínez M., Abrego J., Gea G., Marias F. Pyrolysis of dairy cattle manure: evolution of char characteristics, Journal of Analytical and Applied Pyrolysis, 2020, 145, 104724.

- ГОСТ Р 8.736–2011. Измерения прямые многократные. Методы обработки результатов измерений. Основные положения, М.: Стандартинформ, 2013. 15 [GOST R 8.736–2011. The measurements are direct and multiple. Methods of processing measurement results. Basic provisions, Moscow Standartinform, 2013, 15 (in Rus.)]

- Dupont C., Chiriac R., Gauthier G., Toche F. Heat capacity measurements of various biomass types and pyrolysis residues, Fuel, 2014, 115, 644–651.

- Стенин В. А., Ершова И. В., Светлов А. С. Метод эквивалентных материалов в исследовании деформаций футеровки котла, Наука и инновации-современные концепции, 2020, 2, 105–111. [Stenin V. A., Ershova I. V., Svetlov I. S. Metod ekvivalentnykh materialov v issledovanii deformatsii futerovki kotla, Nauka i innovatsii – sovremennye kontseptsii, 2020, 2, 105–111. (in Rus.)]

- Мелехов В. И., Деснев А. Н., Данилов В. Е., Тюрикова Т. В. Динамика изменения теплофизических характеристик измельченных древесных материалов в дисперсной системе массива при кучевом хранении, Лесотехнический журнал, 2019, 4(36), 109–116. [Melekhov V. I., Desnev A. N., Danilov V. E., Tiurikova T. V. Dynamics of change of thermal physical characteristics of milled wood materials in a solid wood dispersion system under pile storage, Forestry Journal, 2019, 4(36), 109–116. (in Rus.)]

- Петрунина В.А., Испирян С. Р. Результаты исследований теплоемкости торфа и смесей торфоминеральных удобрений, Системы использования органических удобрений и возобновляемых ресурсов в ландшафтном земледелии, всероссийская научно-практическая конференция с международным участием. Владимир: ВНИИОУ, 2013, 1, 208–213. [Petrunina V. A., Ispiryan S.R Rezultaty issledovanij teploemkosti torfa i smesej torfomineral’nyh udobrenij, Sistemy ispol’zovaniya organicheskih udobrenij i vozobnovlyaemyh resursov v landshaftnom zemledelii, vserossijskaya nauchno-prakticheskaya konferenciya s mezhdunarodnym uchastiem. Vladimir: VNIIOU, 2013, 1, 208–213. (in Rus.)]

- Кулеш Р. Н. Тепломассоперенос при зажигании и горении массива торфа, дис. … канд. техн. наук. Томск, 2010, 134 [Kulesh R. N. Heat and mass transfer during ignition and combustion of peat massif, Thesis … cand. of tech. Sci. Tomsk, 2010, 134 (in Rus.)]

- Simmons C. W., Higgins B., Staley S., Joh L. D., Simmons B. A., Singer S. W., Stapleton J. J., VanderGheynst J. S. The role of organic matter amendment level on soil heating, organic acid accumulation, and development of bacterial communities in solarized soil, Applied Soil Ecology, 2016, 106, 37–46.

- Mustač N.Č., Voučko B., Novotni D., Drakula S., Gudelj A., Dujmić F., Ćurić D. Optimization of high intensity ultrasound treatment of proso millet bran to improve physical and nutritional quality, Food Technology and Biotechnology, 2019, 57(2), 183–190.

- Troy S. M. Nolan T., Leahy J. J., Lawlor P. G., Healy M. G., Kwapinski W. Effect of sawdust addition and composting of feedstock on renewable energy and biochar production from pyrolysis of anaerobically digested pig manure, Biomass and Bioenergy, 2013, 49, 1–9.

- Salomatov V. V., Kuznetsov G. V., Syrodoy S. V. Influence of the degree of coal metamorphism on characteristics and conditions of ignition of coal-water fuel drops, Thermophysics and Aeromechanics, 2018, 25, 773–788.

- Ponomareva A.A., Korostyleva E. E., Sitnikova V. E., Tcoi K. A., Lesnykh A. V. Changes in a Chemical Structure of Brown and Bituminous Coals during Low- Temperature Processing under Various Atmospheric Conditions, Solid Fuel Chemistry, 2022, 56(5), 315–322.

- Ohliger A., Förster M., Kneer R. Torrefaction of beechwood: A parametric study including heat of reaction and grindability, Fuel, 2013, 104, 607–613.