Окисленность шлака современной дуговой сталеплавильной электропечи

Автор: Бигеев Вахит Абдрашитович, Малофеев Алексей Евгеньевич, Пантелеев Антон Владимирович, Федянин Артм Николаевич, Брусникова Ална Викторовна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 34 (210), 2010 года.

Бесплатный доступ

В электросталеплавильном цехе ОАО «ММК» продолжается освоение технологии выплавки стали в мощных дуговых электропечах ДСП-180, пущенных в эксплуатацию в 2006 г. Для установления зависимости содержания оксидов железа FeO и Fe2O3 шлака от его общей окисленности были проведены промышленные исследования. Это позволило описать зависимость отношения FeO/Fe2O3 от общей окисленности шлака. Выявлено отсутствие зависимости общей окисленности шлака от расхода вдуваемого углерода для вспенивания шлака. Анализ отходящих газов в тот же период плавки показал резкий скачок содержания оксидов углерода (особенно СО) и увеличение его температуры. Низкое усвоение вдуваемого углерода расплавом приводит к тому, что значительная его часть окисляется в газовой фазе.

Дсп, шлак, окисленность, вспенивание, углерод

Короткий адрес: https://sciup.org/147156665

IDR: 147156665 | УДК: 669.187.25

Текст научной статьи Окисленность шлака современной дуговой сталеплавильной электропечи

В ОАО «ММК» продолжается освоение технологии выплавки стали в мощных дуговых электропечах ДСП-180, пущенных в эксплуатацию в 2006 г.

ДСП-180 - это современная печь, способная отвечать повышенным технологическим требованиям и имеющая большой энергетический потенциал. Тепловая работа ДСП может управляться как в ручном, так и в автоматическом режиме. В ручном режиме печь имеет две программы работы горелок RCB, при автоматическом режиме - пять профилей работы (программ АСУТП).

Технология предусматривает трехвариантную шихтовку плавок: использование 100 % металлического лома (профиль 2); 75 % металлического лома и 25 % жидкого чугуна (профиль 3); 60 % металлического лома и 40 % жидкого чугуна (профиль 4). Однако на практике используются первые два варианта шихтовки.

Проведённый сравнительный анализ тепловой работы современных дуговых сталеплавильных печей с тепловой работой печей «классического» типа показал, что произошло принципиальное изменение процесса электроплавки. Современная

ДСП-180 представляет собой гибридный высокоскоростной агрегат с высокой долей альтернативной энергии. Расчётные и практические данные показывают, что доля тепла, вносимого в процесс электрической дугой, снизилась с 80 % почти до 50 % с возможностью уменьшения цикла плавки до 40 минут. Изменению приоритетов в приходной части теплового баланса плавки поспособствовало применение жидкого чугуна и высокоразвитая альтернативная энергетика.

В реальных сталеплавильных процессах вспененный шлак - это результат противопоставления двух тенденций. С одной стороны, увеличение суммарного содержания оксидов железа влечет за собой повышенное выделение оксида углерода, необходимого для вспенивания шлака, а, с другой стороны, увеличение окисленности шлака уменьшает его вязкость и, как следствие, ухудшается устойчивость пены. Уменьшается степень передачи энергии расплаву, увеличивается расход электроэнергии и длительность плавки.

Возникла необходимость изучения в промышленных условиях поведения оксидов железа (FeO) и (Ре2О3), оценка потерь железа с его оксидами в шлаке, получения новых знаний о влиянии общей окисленности шлака ДСП на расход электроэнергии, о составе и температуре отходящих газов.

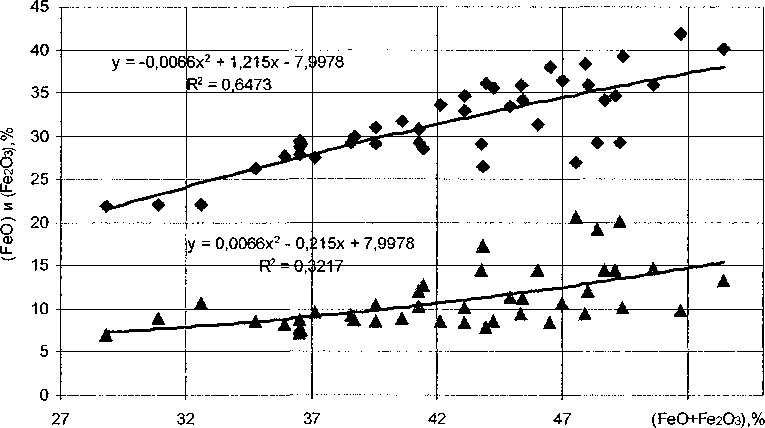

Проведенные промышленные исследования позволили получить зависимости содержания оксидов железа шлака от его общей окисленности, представленные на рис. 1.

Видно, что с увеличением окисленности шлака (FeO) увеличивается по убывающей функции, а (Fe2O3) по возрастающей, особенно в зоне рабочих интервалов 45-51 % (FeO + Fe2O3).

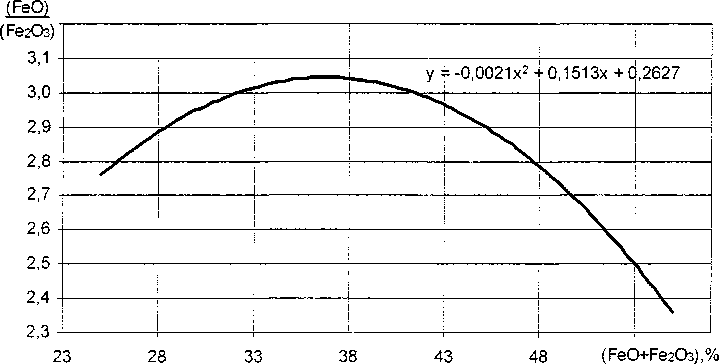

Используя полученные уравнения зависимости оксидов железа от общей окисленности шлака, появилась возможность описать зависимость отношения (FeO)/(Fe2O3) от общей окисленности шлака (рис. 2).

Из рис. 2 видно, что при увеличении общей окисленности шлака более 40 %, где и находится рабочая область ДСП-180, наблюдается резкий рост доли высшего оксида железа (Fe2O3). На практике, наряду с ростом потерь железа, это сопровождается затруднением вспенивания шлака. Визуально шлак становится как «вода», теряя оптимальную вязкость, особенно при окисленности более 50 %.

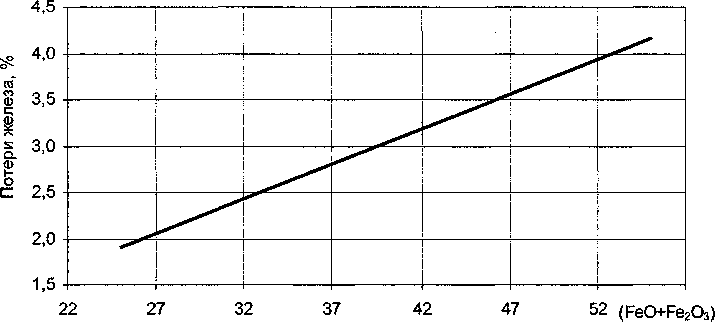

Появилась возможность оценить потери железа с его оксидами в зависимости от общей окисленности шлака в современном электросталеплавильном процессе (рис. 3).

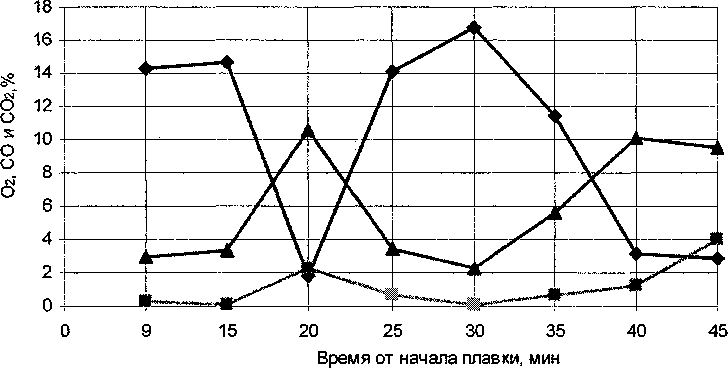

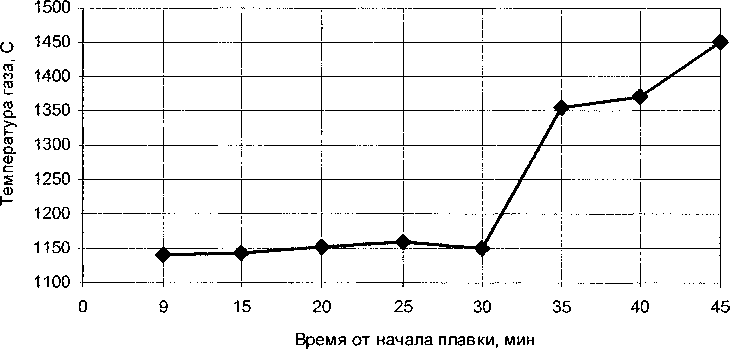

В ДСП предусмотрены инжекторы для вспенивания шлака и восстановления оксидов железа. Вдувают 5-6 кг/т углеродсодержащего материала в струе воздуха, однако эффективность вспенивания (взаимодействия этого материала с оксидами железа) неудовлетворительна. На это указывает отсутствие зависимости общей окисленности шлака от расхода вдуваемого углерода. Анализ отходящих газов в тот же период плавки показал резкий скачок содержания оксидов углерода (особенно СО) и увеличение температуры (рис. 4, 5).

Рис. 1. Зависимость содержания оксидов железа от общей окисленности шлака ДСП: ♦ -(FeO); А -(FezO3)

Рис. 2. Зависимость отношения оксидов железа (FeO)/(FezO3) от общей окисленности шлака ДСП

Рис. 3. Зависимость потерь железа с его оксидами в шлаке от общей окисленности шлака современной ДСП

Рис. 4. Состав отходящих газов по ходу плавки № 450818:

♦ 02 —™®™*" СО ■"■■а...... 002

Рис. 5. Изменение температуры отходящего газа по ходу плавки № 450818

Низкое усвоение вдуваемого углерода шлаком приводит к тому, что значительная его часть окисляется в газовой фазе. Окисление углерода и дожигание его монооксида происходит за счёт несвязанного кислорода в атмосфере печи.

Фактически в газоходе-охладителе газоочист ки вместо охлаждения продолжаются экзотермические реакции окисления углерода и дожигания его монооксида. В итоге, к блокам рукавных фильтров подходит газ с температурой 180 °C и выше, что значительно больше допустимого, фильтры выходят из строя. Полученные результа-

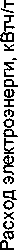

Рис. 6. Зависимость удельного расхода электроэнергии от общей окисленности шлака

ты послужили поводом для усовершенствования конструкции фурм для вдувания углеродсодержащего материала ООО «ЭТАЛОН».

В промышленных условиях трудно было оценить вспенивание шлака по существующему показателю с оптическим методом оценки. Однако отмечен резкий рост расхода электроэнергии с ростом окисленности шлака. Это прямо указывает на недостаточное вспенивание. Стремление уложиться в регламентированный цикл плавки в ДСП приводит к низкому коэффициенту полезного действия электроэнергии, перегреву водоохлаждаемых панелей.

Установлено, что при окисленности шлака более 40 % (особенно более 50 %), затруднена кам пания по его вспениванию. Это приводит к увеличенному расходу электроэнергии (рис. 6).

Полученные экспериментальные данные свидетельствуют о том, что в современной технологии электродуговой плавки рабочая область общей окисленности шлака не соответствует рациональной. Для снижения расхода электроэнергии требуется удерживать общую окисленность шлака не более 40 %, а содержание (Ре2О3) не более 10%. Отмечено, что основность шлака в экспериментальных пробах составляла 1,8-2,0, что по литературным данным соответствует рекомендуемой для его хорошего вспенивания.