Операторное моделирование ресурсосберегающей машинной технологии производства иван-чая

Автор: Антипов С.Т., Журавлев А.В., Марухин А.С.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 3 (77), 2018 года.

Бесплатный доступ

В настоящее время любое производство стремиться решить задачу по сбережении энергетических ресурсов и соответственно старается внедрять широкий спектр новых энергосберегающих машин, аппаратов и технологий. Исходя из этого очень актуальным является проведение исследований с целью дальнейшего усовершенствования технологий и техники для производства иван-чая, разработки новых способов скручивания, ферментации и сушки, новых конструкций машин для скручивания листьев, ферментации и сушки. Для решения данной задачи необходимо обязательно учитывать ряд случайных факторов, это время для обслуживания, выход из строя за счет поломок отдельных устройств, время, требуемое для их предотвращения, а также ряд других факторов, которые влияют на эксплуатацию данного оборудования. Определяли оптимальное количество сушильных установок, установок для ферментации и установок для скручивания. Продолжительность сушки, ферментации и скручивания удовлетворяет технологическим требованиям (сушка не более 1го часа, ферментация не более 12 часов, скручивание не менее 40 мин)...

Иван-чай, операторное моделирование, сушка, ферментация, скручивание

Короткий адрес: https://sciup.org/140238619

IDR: 140238619 | DOI: 10.20914/2310-1202-2018-3-12-17

Текст научной статьи Операторное моделирование ресурсосберегающей машинной технологии производства иван-чая

История распространения иван-чая (или кипрея узколистного) на территории России уходит корнями в глубь веков. Напиток из высушенных частей данного растения пользовался огромной популярностью еще задолго до появления кофе и индийского чая.

Кипрей узколистный растет фактически по всей территории современной России от Кубани до Заполярья. Иван-чай представляет собой высокое (до полутора метров) растение с заостренными листьями ланцетовидного типа [1–4].

Иван-чай имеет приятный, чуть терпкий вкус сдушистым цветочно-ягодным ароматом. Листья иван-чая содержат от 10 до 22% дубильных веществ и до 15% слизи. В стебле растения преобладает большое количество витамина С (от 95 до 600 мг на 100 г. сырой листвы, это в 5–7 раз больше, чем в лимоне) целлюлозы, лектинов, растительных волокон, пектина, флавоноидов, сахара, органических кислот, алкалоидов. По составу микроэлементов, растении богато железом, медью и марганцем.

В стебле растения имеется кобальт, калий, кальций, литий,соли фосфораи до 22% белка. В иван-чае содержатся пирролизидиновые алкалоиды, а кофеин полностью отсутствует. После завершения ферментации пирролизидиновые алкалоиды в растении распадаются и поэтому напиток из иван-чая можно употреблятькаждый день.

Однако реализация производства иван-чая в нашей странеудерживаетсянекоторыми факторами, среди которых особое значение имеет механизация и автоматизация технологических процессов. В России отсутствуют производства по выпуску специальных машин для сбора, скручивания, ферментации и сушки иван-чая России не выпускается. Для производства иван-чая в России используется импортная техника, в основном произведенная в Китае, приобретение которой, для предприятий по производству иван-чая является затруднительно и очень дорого.

К тому же, в настоящее время любое производство стремиться решить задачу по сбережению энергетических ресурсов и соответственно старается внедрять широкий спектр новых энергосберегающих машин, аппаратов и технологий [5–9].

Исходя из этогоочень актуальным является проведение исследований с целью дальнейшего усовершенствования технологий и техники для производства иван-чая, разработки новых способов скручивания, ферментации и сушки, новых конструкций машин для скручивания листьев, ферментации и сушки.

Результаты и обсуждение

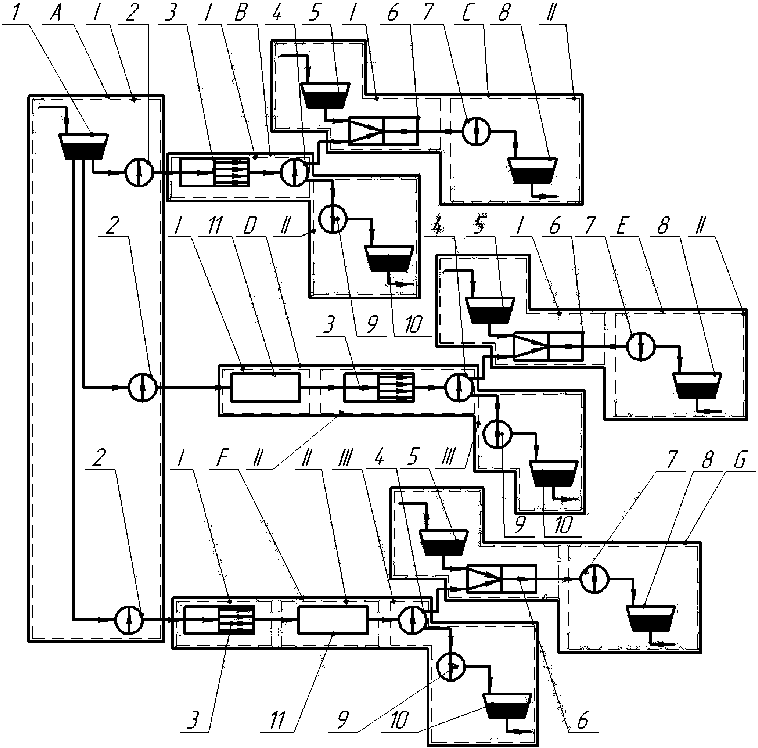

Для системного и функционального анализа ресурсосберегающей машинной технологии производства иван-чая целесообразно использовать операторное моделирование. За элементы технологической системы принимаем технологические операции и представляем её в виде операторной модели (рисунок 1).

Рисунок 1. Операторная модель технологической линии производства иван-чая: 1 – бункер-накопитель для листьев; 2 – установка для завяливания; 3 – установка для скручивания листьев; 4 – сушилка; 5 – бункер накопитель для фруктов; 6 – смеситель; 7 – установка для охлаждения ароматизированного чая; 8 – бункер для хранения ароматизированного чая; 9 – установка для охлаждения чая; 10 – бункер для хранения чая; 11 – установка для ферментации

Figure1. The operator model of the technological line of production of Ivan-tea: 1 – storage hopper for leaves; 2 – installation for withering; 3 – installation for leaf twisting; 4 – drier; 5 – storage hopper for fruit; 6 – mixer; 7 – cooling unit for flavoured tea; 8 – storage hopper for flavoured tea; 9 – tea cooling unit; 10 – tea storage hopper; 11 – fermentation plant

Подсистема А – подготовка чайных листьев, включает в себя оператор I – завяливание чайных листьев. Подсистема B – получение зеленого чая, включает в себя операторы: I – скручивание листьев с последующей сушкой, II – охлаждение и хранение зеленого чая. Подсистема C – получение ароматизированного зеленого чая, включает в себя операторы: I – смешивание зеленого чая с фруктами (цветами), II – охлаждение и хранение ароматизированного зеленого чая. Подсистема D – получение улун чая, включает в себя операторы: I – частичная ферментация листьев чая, II – скручивание и сушка листьев, III – охлаждение и хранение улун чая. Подсистема E – получение ароматизированного улун чая, включает в себя операторы: I – смешивание улун чая с фруктами (цветами), II – охлаждение и хранение ароматизированного улун чая. Подсистема F – получение черного чая, включает в себя операторы: I – скручивание листьев чая, II – полная ферментация, III – сушка, охлаждение и хранение черного чая. Подсистема G – получение ароматизированного черного чая, включает в себя операторы: I – смешивание черного чая с фруктами (цветами), II – охлаждение и хранение ароматизированного черного чая.

Для проектирования поточно-механизированных производств в пищевой промышленности необходимо определение оптимальногочисла оборудования, степень загруженности каждой единицы техники, а также использования площадей для производства. Для решения данной задачи необходимо обязательно учитывать ряд случайных факторов, это время для обслуживания, выход из строя за счет поломок отдельных устройств, время, требуемое для их предотвращения, а также ряд других факторов, которые влияют на эксплуатацию данного оборудования. [10]

Известно, что время на обработку аппаратом одного потока сырья описывается показательной функцией и параметром µ, при этом вероятность того, что t больше время обслуживанияt обс , рассчитывается по формуле (1):

P { "Обс= < t } = F ( t ) = 1 - e - ц , (1) где ц = 1/ to6c - постоянная положительная величина; t – время пребывания партии сырья в технологической системе, F(t) – функция распределения.

В технологическую систему производства иван-чая на обработку направляется простейший поток сырья с параметром λ. Это означает, что поток обыкновенный, стационарный, без последействия. Вероятность поступления листового чайного сырья в промежуток времени t равна K требований и рассчитывается по формуле Пуассона

P k ( t ) = e - , (2)

K !

где λ> 0 – плотность потока полуфабрикатов или сырья;K – число машин или аппаратов, занятых обработкой.

Параметры технологической системы рассчитываются в следующей последовательности.

Параметр αрассчитываетсяпо формуле a = Я’U. (3)

Вероятность того, что все аппараты или машины свободны и ожидают приема партий сырья при a/n < 1 рассчитывается по формуле

P =---------- 1----------

0 n - 1 r/K r/n

Ea a

— +------

K = 0 K ! ( n - 1)!( n - a )

.

Вероятность того, что все аппараты или машины осуществляют обработку полу фабрикатов или сырья при — < 1 рассчитыва-n ется по формуле

п =

a n ■ P o . ( n - 1)!( n - a )

Среднее время ожидания каждой партией сырья своей обработки рассчитывается по формуле

t oж

п ■ t o6p

n - a

где to6„ =--среднее время обработки партий ц сырья в технологической системе.

Общее время нахождения партии сырья в аппарате или машине рассчитывается по формуле

t к =t R +t .

общ о^Эр <ожс

Вероятность того, что занято обработкой K единиц техникирассчитывается по формуле

n

n a Po при 1 < K < n. (8)

K !

Среднее число партий, которое находится в аппаратах или машинахопределяется по формуле

P -a

M =--n--

n I 1 -

где ож n

очереди.

n ■ P,

. 2

a ] 1

a

—

n - 1 n,"

P o X т —^ ■ (9) k = 0 ( K 1)!

n

n

–

средняя длина

Технологические линии производства иван-чая разумно рассматривать как многофазную, многоканальнуюсистему с ограничением времени ожидания на обработку потока сырья.

Ниже приведенаметодика системного проектирования и функционирования технологических линий с расчетом оптимального количества единиц технического оборудования.

Определим оптимальное количество сушильных установок, установок для ферментации и установок для скручивания.

Продолжительность сушки, ферментации и скручивания должна удовлетворять технологическим требованиям (сушка не более 1-го часа, ферментация не более 12 часов, скручивание не менее 40 мин).

Пусть в технологическую линиюпо производству чая поступает элементарный поток листового чайного сырья с параметром λ = 20 партий в месяц. В одной партии общее-количество продукции равно 2,5 т. Загрузка установок равна 0,125 т.

Количество сушильных установок, установок для ферментации и установок для скручивания рассчитывают по уравнениям (3–9).

Результаты расчетов представлены в таблицах 1–3.

Анализ результатов расчетов, приведенных в таблицы 1, показал, что при увеличении числа сушилок до 3 существенно снижает продолжительность сушки (до 0,127 суток), что согласуется с технологическими требованиями, при одновременном снижении длины очереди в 2,5 раз.

Таблица 1.

Оптимальное количество сушилок в технологической линии

Table 1.

The optimum number of dryers in the technological line

|

Параметры технологической системы Parameters of technological system |

Численные значения параметров при количестве сушилок Numerical values of parameters at the number of dryers |

|||

|

2 |

3 |

4 |

5 |

|

|

Р 0 |

0,128 |

0,246 |

0,195 |

0,123 |

|

π |

0,835 |

0,365 |

0,090 |

0,016 |

|

t ож , сут t ex , day |

0,015 |

0,002 |

0,0003 |

0,00003 |

|

t общ , сут t gen , day |

0,140 |

0,127 |

0,1253 |

0,12503 |

|

М ож , т М ex , t |

3,40 |

1,26 |

0,72 |

0,46 |

|

M, т М, t |

5,40 |

5,82 |

6,86 |

7,24 |

Таблица 2.

Оптимальное количество установок для ферментации в технологической линии

Table 2.

The optimum number of installations for fermentation in the technological line

|

Параметры технологической системы Parameters of technological system |

Численные значения параметров при количестве установок дляферментации Numerical values of parameters at the number of installations for fermentation |

|||

|

2 |

3 |

4 |

5 |

|

|

Р 0 |

0,465 |

0,541 |

0,457 |

0,368 |

|

π |

0,524 |

0,155 |

0,030 |

0,005 |

|

t ож , сут t ex , day |

0,023 |

0,003 |

0,0004 |

0,00005 |

|

t общ , сут t gen , day |

0,2313 |

0,2113 |

0,2087 |

0,20835 |

|

М ож , т М ex , t |

0,566 |

0,247 |

0,127 |

0,074 |

|

M, т М, t |

2,561 |

3,332 |

3,511 |

3,481 |

Анализ результатов расчетов, приведенных в таблицы 2, показал, что при увеличении числа установок для ферментации до 3 существенно снижает продолжительность ферментации (до 0,2113 суток), что согласуется с технологическими требованиями, при одновременном снижении длины очереди в 2 раза.

Анализ результатов расчетов, приведенных в таблицы 3, показал, что при увеличении числа установок для скручивания до 3 существенно снижает продолжительность скручивания (до 0,0191 суток), что согласуется с технологическими требованиями, при одновременном снижении длины очереди в 2 раза.

Таблица 3.

Оптимальное количество установок для скручивания в технологической линии

Table 3.

The optimum number of installations for twisting in the technological line

|

Параметры технологической системы Parameters of technological system |

Численные значения параметров при количестве установок для скручивания Numerical values of parameters at the number of installations for twisting |

|||

|

2 |

3 |

4 |

5 |

|

|

Р 0 |

0,229 |

0,334 |

0,267 |

0,184 |

|

π |

0,725 |

0,279 |

0,064 |

0,011 |

|

t ож , сут t ex , day |

0,006 |

0,001 |

0,0001 |

0,00002 |

|

t общ , сут t gen , day |

0,0241 |

0,0191 |

0,0182 |

0,01812 |

|

М ож , т М ex , t |

1,65 |

0,721 |

0,406 |

0,254 |

|

M, т М, t |

3,65 |

4,67 |

5,33 |

5,533 |

Заключение

Анализы расчетов по используемой методике хорошо сочетаются с данными практики по проектированию технологических систем и линий. Обоснованность определения необходимого количества установок подтверждается тем, что их количество удовлетворяет запланированному объему производства иван-чая

Список литературы Операторное моделирование ресурсосберегающей машинной технологии производства иван-чая

- Даников Н.И. Целебный иван-чай. М.: Эксмо, 2016. 55 с.

- Косун В.Ф., Викторов В.К., Корсун Е.В., Даньшин, Е.А. Русский иван-чай. М.: Русские, 2013. 140 с.

- Basu P. Circulating fluidized bed boilers: design, operation and maintenance. Springer, 2015.

- Akbari M., Feizi H., Madoliat R. Investigations on the effects of ultrasonic vibrations in the extrusion process//Journal of Materials Proc. Tech. 2014.

- Jain A., Manghani C., Kohli S., Nigam D. et al. Tea and human health: The dark shadows//Toxicology Letters. 2013. № 220 (1).

- Tariq A.L., Reyaz. A.L. Phytochemical analysis of Camellia sinensis Leaves//Int. J. Drug Dev. & Res., October-December. 2013. № 4(4).

- Xiaohong L. In vitro Anti-angiogenic Effects of Tea Saponin and Tea Aglucone on Human Umbilical Vein Endothelial Cells//J. of Food and Nutr. Res. 2015. V. 3. № 3.

- Ферментация и сушка чая. URL: http://teatips.ru/index.php?act=2&id=299&dep=7

- Ферментация кипрея. URL: http://www.hnh.ru/food/Fermentation_fireweed

- Журавлев А.В., Марухин А.С., Кирносов А.В. Системное проектирование ресурсосберегающей машинной технологии переработки семян амаранта//Технологии пищевой и перерабатывающей промышленности АПК -продукты здорового питания. 2016. № 6(14). С. 61-68.