Определение частоты использования органов управления токарно-винторезного станка методом хронометража

Автор: Прокошина Татьяна Сергеевна

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Научно-техническое обеспечение процессов и производств в АПК и промышленности

Статья в выпуске: 1 (5), 2015 года.

Бесплатный доступ

В статье приведены результаты проведенных хронометражных исследований работы оператора-станочника, изготавливающего деталь типа «вал», с целью определения фактических затрат времени работы с органами управления токарно-винторезного станка и установления частоты их использования. Определены затраты времени по составляющим элементам технического времени, необходимого для изготовления одной детали, определена доля затрат времени на оперирование органами управления, установлен орган управления, на работу с которым затрачивается больше времени.

Хронометражные исследования, оператор-станочник, токарно-винторезный станок, органы управления, затраты времени, частота использования органа управления

Короткий адрес: https://sciup.org/14770044

IDR: 14770044 | УДК: 621.941-51:005.642.5

Текст научной статьи Определение частоты использования органов управления токарно-винторезного станка методом хронометража

Введение. Для оптимизации трудовой деятельности человека необходимо проведение эргономической оценки производственного оборудования с применением ряда соответствующих методов. Эффективность и производительность труда оператора-станочника зависит от многих факторов [1, 2]. C точки зрения эргономики, одной из важных характеристик рабочего места является пространственно– антропометрическая совместимость человека и оборудования. Так как оператор управляет рабочим оборудованием путем прямого воздействия на органы управления (ОУ), то эргономичность рабочего места будет характеризоваться совместимостью человека и ОУ [3]. Для решения задач исследования в рамках выполнения эргономического анализа рабочего места оператора-станочника и производственного оборудования необходимо установить характер использования ОУ токарно-винторезного станка с использованием метода хронометража.

Хронометраж, как вид наблюдения, был выбран для изучения циклически повторяющихся элементов времени оперативной работы, [4]. Задачей хронометража является определение фактических затрат времени трудовых приемов работы с тем или иным ОУ и одновременно определение частоты обращений рабочего к этим ОУ.

Методика исследований.

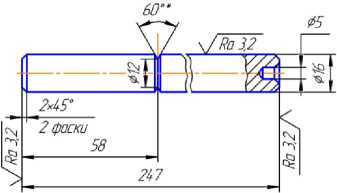

Хронометраж проводили через 60 минут после начала работы, по окончании периода врабатываемости, прекращали за 1,5 часа до окончания работы. Наблюдения проводили за работой станочника, выполняющего обработку детали типа «вал» (рисунок 1) в соответствии с разработанным технологическим процессом.

Рисунок 1 – Обрабатываемая деталь

Процесс хронометража выполнялся в три этапа: подготовка к наблюдению, хронометрирование, анализ результатов наблюдений.

На первом этапе был установлен выборочный способ проведения хронометража; выбраны для изучения рабочие приемы трудового процесса; определены фиксажные точки; установлено необходимое количество замеров [5]. В качестве фиксажных точек выбрали момент прикосновения руки к ОУ и снятия руки с ОУ, которые устанавливались зрительным восприятием. Приняли необходимым выполнение10 замеров.

На втором этапе осуществляли наблюдение и фиксацию времени. Замеры производили собирательным способом с помощью двухстрелочного секундомера СДСпр-1-2-000, который включали в начальной и выключали в конечной фиксажной точке изучаемого элемента операции. Полученное время выполнения элемента записывали в наблюдательный лист. Наблюдение прекращали, когда сделали 10 замеров. Одновременно выполнялась видеосъемка выполнения трудового процесса.

На третьем этапе – анализировали полученные данные.

Результаты и обсуждение. Затраты времени на изготовление одной детали были определены методом хронометража. Изучая ход выполнения технологического процесса изготовления, была установлена длительность основных элементов технического времени (таблица 1).

Таблица 1 – Затраты времени по составляющим элементам технического времени, необходимого для изготовления одной детали

|

Элементы технического времени |

Время, мин |

|

основное время |

2,88 |

|

вспомогательное время |

4,55 |

|

время обслуживания рабочего места |

1,98 |

|

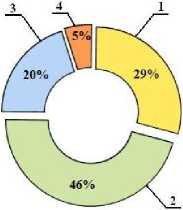

время на отдых |

0,5 |

Из таблицы 1 видно, что большие временные затраты приходятся на вспомогательное время, т.е. время расходуемое рабочим на установку, снятие заготовки, приемы управления станком, смену инструмента и другие приемы, которыми обеспечивается выполнение обработки. Вспомогательное время составляет чуть менее половины (46%) от общего технического времени на изготовление детали (рисунок 2).

Рисунок 2 – Распределение технического времени на выполнение технологического процесса изготовления одной детали по составляющим элементам: 1 – основное время; 2 – вспомогательное время; 3 – время на обслуживание рабочего места; 4 – время на отдых

Одной из задач хронометражных исследований было установление частоты использования оператором-станочником ОУ станка. Результаты определения частоты использования станочником ОУ станка за восьмичасовую рабочую смену представлены в таблице 2.

Другой нашей задачей было установление характера использования ОУ токарного станка. В соответствии с ГОСТ 12.2.03378 по характеру использования, в зависимости от частоты выполнения операций, ОУ оборудованием подразделяются на три группы. На основании полученных с помощью хронометража значений временных затрат на работу с ОУ и результатов, представленных в таблице 2, установили к какой группе относится каждый ОУ токарного станка с учетом рекомендаций [6].

Таблица 2 – Частота использования ОУ токарно-винторезного станка за 8-ми часовую рабочую смену

|

Орган управления станка |

Частота использования, раз в смену |

|

рукоятка поперечной подачи |

768 |

|

маховик продольной подачи |

864 |

|

рукоятка маховика перемещения пиноли задней бабки |

480 |

|

рукоятка управления механическими подачами |

1440 |

|

кнопка ускоренной подачи |

50 |

|

рукоятка закрепления задней бабки на станине |

384 |

|

рукоятка включения/выключения вращения шпинделя, расположенная слева |

528 |

|

рукоятки установки ряда и чисел оборотов шпинделя |

50 |

|

рукоятка установки величины подачи |

50 |

|

рукоятка поворота и закрепления резцовой головки |

288 |

|

рукоятка зажима пиноли задней бабки |

10 |

|

рукоятки установки шага резьбы и типа резьбы |

– |

|

рукоятка включения/выключения реечной шестерни |

– |

|

кнопочная станция включения/выключения электродвигателя главного привода |

6 |

|

рукоятка перемещения резцовых салазок суппорта |

– |

Отметим, что нами было проведено наблюдение за работой станочника, изготавливающего конкретную деталь, а именно деталь типа «вал», которая не имеет резьбовых, конусных и других поверхностей, и требования к точности ее обработки не высокие. Можно предположить, что в том случае если изготавливаемая станочником деталь будет иметь более сложную конфигурацию и требовать высокой точности обработки, то характер использования ОУ несколько изменится. Однако можно утверждать, что полученные результаты дают возможность определить, как часто используется станочником тот или иной ОУ в процессе работы (таблица 3).

Таблица 3 – Группы ОУ токарно-винторезного станка по характеру использования

|

Очень часто используемые ОУ |

Часто используемые ОУ |

Редко используемые ОУ |

|

– рукоятка управления механическими подачами. |

– рукоятка поперечной подачи для перемещения поперечных салазок суппорта;

выключения вращения шпинделя, расположенная слева. |

– рукоятка включения/выключения вращения шпинделя, расположенная справа;

включения/выключения реечной шестерни;

выключения электродвигателя главного привода. |

По результатам хронометража было также установлено, что доля затрат времени на оперирование ОУ станка (подвод/отвод инструмента, изменение режимов обработки, включение/выключение подачи и т.д.) составляет 93% (4,25 мин) от вспомогательного времени, а на снятие/установку/переустановку заготовки затрачивается 7% (0,3 мин) вспомогательного времени. Также было определено, что время на работу с ОУ станка составляет 43% от общего времени выполнения технологического процесса изготовления одной детали. Таким образом, можно сделать вывод, что на работу, осуществляемую станочником посредством ОУ, затрачивается чуть менее половины его рабочего времени, что обосновывает проведение исследований характера взаимодействия рабочего с оборудованием в ходе рационализации трудового процесса.

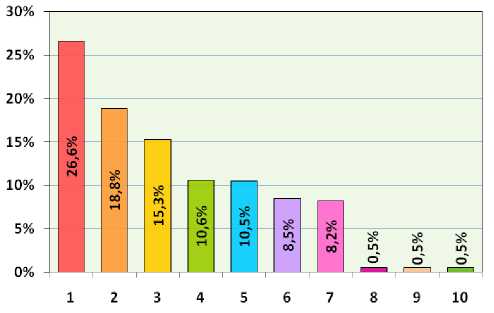

Анализируя ход выполнения технологического процесса и имеющиеся значения временных затрат, определили, что больше всего по времени при изготовлении детали типа «вал» станочник использует на вращение рукоятки маховика перемещения пиноли задней бабки (26,6%), рукоятку управления механическими подачами (18,8%), органы ручного управления продольной и поперечной подачи: рукоятка поперечной подачи (15,3%) и маховик продольной подачи (10,6%) (рисунок 3).

Рисунок 3 – Распределение времени работы ОУ: 1 – рукоятка маховика перемещения пиноли задней бабки; 2 – рукоятка управления механическими подачами; 3 – рукоятка поперечной подачи; 4 – маховик продольной подачи; 5 – рукоятка закрепления задней бабки на станине; 6 – рукоятка поворота и закрепления резцовой головки; 7 – рукоятка включения/выключения вращения шпинделя; 8 – рукоятки установки ряда и чисел оборотов шпинделя; 9 – рукоятка установки величины подач; 10 – кнопка включения ускоренной подачи

Выводы.

-

1. 43 % от общего времени выполнения технологического процесса изготовления одной детали затрачивается на оперирование ОУ станка;

-

2. Доля затрат времени на оперирование ОУ станка составляет 93% от вспомогательного времени;

-

3. При изготовлении детали типа «вал» оператор-станочник большую часть вспомогательного времени затрачивает на работу с рукояткой маховика перемещения пиноли задней бабки (26,6%).

Список литературы Определение частоты использования органов управления токарно-винторезного станка методом хронометража

- Прокошина Т.С., Гальянов И.В. Условия труда работников, занятых на производстве машин и оборудования//Тр. ГОСНИТИ. 2011. Т. 108. С. 138 -139.

- Прокошина Т.С. Анализ травматизма со смертельным и тяжелым исходом на металлообрабатывающих станка в агропромышленном производстве Российской Федерации//Вестник ОрелГАУ: теоретич. и науч.-практ. журн. 2013. №1 (40). С. 187 -190.

- Гальянов И.В, Прокошина, Т.С. Улучшение предметно-пространственных условий труда станочника//Тр. ГОСНИТИ. 2013. Т. 113. С. 121 -124.

- Ахумов А.В., Генкин Б.М., Иванов Н.Ю. и Справочник нормировщика; под общ.ред. А.В. Ахумова. Л.: Машиностроение, 1986. 458 с.

- Методические основы нормирования труда рабочих в народном хозяйстве. М.: Экономика, 1987. 225 с.

- ГОСТ 12.2.033 -78. Система стандартов безопасности труда. Рабочее место при выполнении работ стоя. Общие эргономические требования. Введ. 1979-01-01. Изд-во стандартов, 1979. 9 с.