Определение механических характеристик износостойких ионно-плазменных покрытий на основе нитрида титана

Автор: Табаков В.П., Чихранов А.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-1 т.12, 2010 года.

Бесплатный доступ

Рассмотрены методики определения механических характеристик ионно-плазменных покрытий. Исследованы микротвердость, модуль упругости первого рода, предел текучести, критический коэффициент интенсивности напряжений и вязкость разрушения износостойких ионно-плазменных покрытий на основе нитрида титана.

Износостойкие ионно-плазменные покрытия, микротвердость, твердость по мейеру, модуль упругости первого рода, предел текучести, критический коэффициент интенсивности напряжений, вязкость разрушения

Короткий адрес: https://sciup.org/148199376

IDR: 148199376 | УДК: 621.9.025

Текст научной статьи Определение механических характеристик износостойких ионно-плазменных покрытий на основе нитрида титана

или бицилиндрического наконечника – не нашло такого широкого применения при измерении твердости. В то же время измерение отпечатков малых размеров требует применения оборудования с высоким разрешением оптики.

В работе [2] для определения истинной твердости покрытий предлагается использовать метод экстраполяции на нулевую глубину проникновения индентора. При этом зависимость твердости системы “покрытие – инструментальная основа” от глубины проникновения индентора описывается выражением:

Н + H“ — H о

H С H О + ,2

1 + ^и- ,

a h

где HС – твердость системы “покрытие – инстру- ментальная основа”, Па;

ментальной основы, Па;

HО – твердость инстру-Нц - твердость покры- тия, Па; hи – глубина проникновения индентора,

м; h - толщина покрытия, м; a - коэффициент, м.

Таким образом, измерив твердость системы “по- крытие-инструментальная основа” при нескольких нагрузках, зная геометрические размеры индентора и твердость основы HО , можно найти коэффициент a и истинную твердость покрытия Нц .

Измерение микротвердости системы “покрытие – инструментальная основа” HС покрытий по восстановленному отпечатку проводили на приборе ПМТ-3 с использованием пирамиды Виккерса. Обработку экспериментальных данных проводили с помощью математических пакетов Mathcad 2000 Professional и Microsoft Excel 2007.

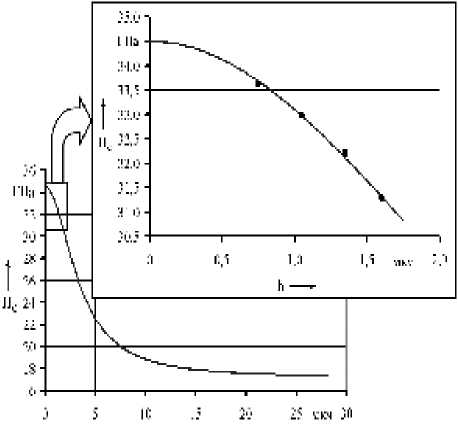

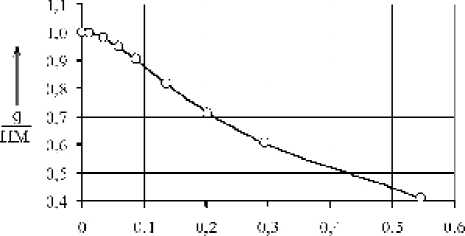

На рис. 1 в качестве примера показано влияние глубины проникновения индентора в покрытие TiCrN на величину микротвердости системы “покрытие – инструментальная основа”.

Таблица 1. Химический состав ионно-плазменных покрытий

|

Покрытие |

TiAlN |

TiZrN |

TiSiN |

TiFeN |

TiCrN |

TiMoN |

|

Содержание легирующего элемента, % мас. |

17,55 |

15,63 |

1,25 |

0,85 |

21,70 |

13,99 |

Таблица 2. Механические свойства ионно-плазменных покрытий

|

Покрытие |

Микротвердость системы «покрытие – инструментальная основа» HC , ГПа, при нагрузке, Н |

Микро-твердость 0 покрытия H µ , ГПа |

Твердость покрытия по Мейеру HM, ГПа |

|||

|

0,49 |

0,98 |

1,47 |

2,06 |

|||

|

TiN |

28,42 |

27,84 |

27,04 |

26,50 |

29,16 |

31,45 |

|

TiAlN |

37,59 |

36,67 |

36,01 |

35,08 |

38,39 |

41,40 |

|

TiZrN |

37,98 |

37,37 |

36,44 |

35,62 |

38,85 |

41,91 |

|

TiSiN |

33,93 |

33,09 |

32,31 |

31,66 |

34,67 |

37,39 |

|

TiFeN |

32,31 |

31,61 |

30,95 |

29,26 |

33,18 |

35,79 |

|

TiCrN |

33,62 |

32,99 |

32,21 |

31,29 |

34,50 |

37,21 |

|

TiMoN |

34,09 |

33,49 |

32,43 |

31,91 |

34,90 |

37,64 |

Примечание: микротвердость инструментальной основы (твердого сплава ВК6) – 17,05 ГПа

Другой важной механической характеристикой материала является модуль упругости первого рода Е (модуль Юнга). Традиционные методики определения его величины (испытания на растяжение – сжатие, изгиб, кручение) в случае изучения тонких покрытий применить невозможно. В работе [3] для определения модуля упругости первого рода предложена методика, основанная на индентировании поверхности испытуемого материала пирамидой Кнуппа. В результате упругого восстановления размеры отпечатка после снятия нагрузки искажаются по сравнению с размерами самого индентора. Зависимость между модулем упругости первого рода и размерами пирамиды Кнуппа и отпечатка микротвердости имеет вид:

1__*.

Рис. 1. Зависимость микротвердости системы “покрытие TiCrN – инструментальная основа ВК6” от глубины проникновения индентора: • – экспериментальные данные;

^^^^^^м – теоретическая зависимость

b' d'

b d

-

H α K

E,

где b и d – длины меньшей и большей диагона-

лей пирамиды Кнуппа (рис. 2, б) ( d = 7 11 ); b’

Используя величину микротвердости H0µ , полученную из выражения (1), можно определить твердость покрытия по Мейеру НМ по формуле:

HM

Hµ0

sin 68

Результаты измерений и расчетов микротвердости HC и H 0 µ и твердости по Мейеру HM ионно-плазменных покрытий представлены в табл. 2.

и d’ – длины меньшей и большей диагоналей отпечатка (рис. 2, б); α – коэффициент ( α = 0,45 ); HK – микротвердость по Кнуппу.

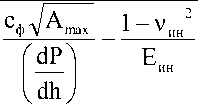

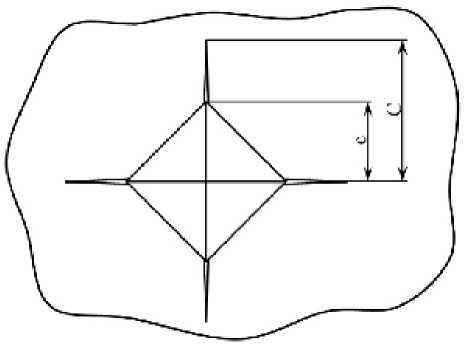

На рис. 2 показаны отпечаток пирамиды Кнуппа на поверхности покрытия TiN и расчетная схема для определения модуля упругости первого рода.

Модуль упругости первого рода можно определить используя метод кинетической микротвердости [4, 5], заключающийся в построении диаграммы вдавливания (рис. 3).

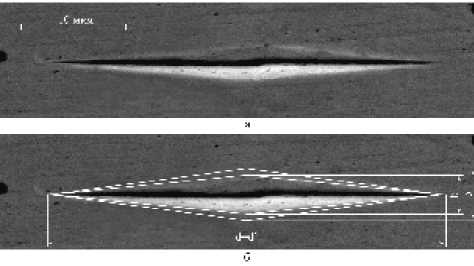

Величина модуля упругости определяется по кривой разгружения по формуле [5]:

E =

1 -v 2

где v — коэффициент Пуассона материала покрытия; Еин , vин — модуль упругости первого рода и коэффициент Пуассона материала индентора (E = 950ГПа ; v = 0,07); с — постоян-ин ин ф ная (для пирамиды Виккерса сф=1,142), dP ^ dh J

производная нагрузки по глубине проникновения индентора в начале кривой разгружения, Н/м; Аmax – максимальная площадь отпечатка, м2.

Максимальная площадь отпечатка Аmax определяется по формулам [5]:

A max = (9,96 - 12,64(1 - S) + 105,42(1 - S)2 -

- 229,57(1 - S) 3 + 157,67(1 - S)4)^,

S =г [ 1 - rr-) (5)

d < max У где kd – коэффициент формы индентора (для пирамиды Виккерса kd = 5).

Результаты исследований механических характеристик при испытании износостойких покрытий методом кинетической микротвердости и индентированием пирамидой Кнуппа представлены в табл. 3.

Из полученных результатов видно, что оба метода измерения модуля упругости первого рода дают близкие результаты. Расхождение между полученными результатами измерений не превышает 7%.

Одной из основных механических характе-

Рис. 2. Фотография отпечатка (а), полученного на покрытии TiN при индентировании пирамидой Кнуппа при нагрузке 2,55 Н и расчетная схема для определения величины модуля упругости первого рода Е (б).

Инструментальная основа – твердый сплав ВК6

Рис. 3. Диаграмма вдавливания [5]:

1 – кривая нагружения; 2 – кривая разгружения; Pmax – максимальная нагрузка; hmax – максимальная глубина проникновения индентора; hr – остаточная глубина проникновения индентора при снятии нагрузки

ристик материала покрытия является предел текучести. Для объемных материалов его определение основано на построении диаграмм растяжения или сжатия. Для тонких хрупких покрытий, которые к тому же никак нельзя отделить от инструментальной основы, этот метод применить невозможно. В этом случае предел текучести материала покрытия можно определить косвенными методами, основанными на связи предела текучести с твердостью и модулем упругости первого рода [4, 5].

В работе [4] для определения величины предела текучести с т твердых малопластичных материалов предложена зависимость, полученная Р. Хиллом в виде:

q 2 1 3 , 3

— = — 1 +--ln---------- с т 3 L 3 - A A + 3B - AB

A = (1 - 2 v ) S

B = (1 +v ) С т

где q - среднее контактное давление, Па; v -коэффициент Пуассона.

Для покрытия TiN коэффициент Пуассона, согласно работе [6], равен 0,29. Учитывая, что легирование материалов не приводит к существенному изменению его величины [7], это значение можно использовать и для покрытий сложного состава.

Величину контактного давления q в формуле (6) согласно рекомендациям работы [4] приближенно можно взять равной твердости по Мейеру HM. Однако для твердых материалов различие между этими значениями может достигать значительной величины, что может при-

Таблица 3. Результаты исследований механических характеристик при испытании износостойких покрытий методом кинетической микротвердости* и индентированием пирамидой Кнуппа**

|

П окрытие |

max , Н |

h max , мкм |

h r , мкм |

f dP ) 1 dh J , МН/м |

Е*, ГПа |

Е**, ГПа |

|

TiN |

0,5 |

1,30 |

0,65 |

1,538 |

307 |

311 |

|

TiAlN |

1,26 |

0,63 |

1,587 |

369 |

347 |

|

|

T iZrN |

1,25 |

0,62 |

1,587 |

379 |

393 |

|

|

TiSiN |

1,28 |

0,64 |

1,563 |

350 |

337 |

|

|

TiFeN |

1,29 |

0,65 |

1,563 |

332 |

312 |

|

|

TiCrN |

1,28 |

0,63 |

1,538 |

344 |

- |

|

|

TiMoN |

1,28 |

0,65 |

1,587 |

358 |

- |

вести к большой погрешности при расчете предела текучести. Учитывая вышесказанное и используя данные работы [8] по измерению твердости, в Mathcad 2000 Professional была получена регрессионная зависимость между твердостью по Мейеру HM и средним контактным давлением q:

q = 1 - 0,23 f HM ) + 4,35б Г HM

HM I E J I E

^^^^^^^^

-

27,233 1

HM

1,5

-

24,539 1

E

HM

2,5

E

+ 45,586 1

HM

-

.

E

. (7)

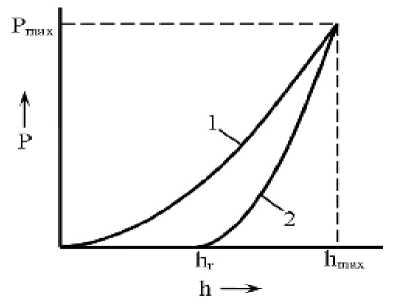

Экспериментальная проверка полученной зависимости (7) показала хорошее соответствие между расчетными и экспериментальными данными (рис. 4).

На основе полученной зависимости (7) и экспериментальных значений твердости HM (табл. 2) были рассчитаны значения контактного давления q и предела текучести с т для различных износостойких покрытий (табл. 4).

Из представленных данных видно, что леги-

рование покрытий приводит к увеличению значения предела текучести на 17…30%. Это связано с повышением сопротивления упруго-пластической деформации сложных растворов замещения на основе нитрида титана, что косвенно подтверждается также увеличением твердости и модуля упругости первого рода покрытий.

В механике разрушения для оценки сопротивления хрупких материалов процессам развития трещины используют понятие критического коэффициента интенсивности напряжений KIC . Выражение для его определения получено на основании математического анализа распространения в непрерывной упругой среде бесконечно острой трещины при абсолютно хрупком разрушении материала, т. е. при условии, что у вершины трещины отсутствует проявление его пластических свойств. В то же время в работах [9 – 11] отмечается, что хрупкому разрушению реальных материалов всегда предшествует определенная пластическая деформация, возникающая около ее вершины. Величина зоны пластических деформаций и ее интенсивность зависят прежде всего от механических свойств материала. Для учета запаса пластичности материала при развитии трещины используют понятие вязкости разрушения KICП . При этом для расчета величин KIC и KICП применяют одно и то же уравнение [9, 12].

Критический коэффициент интенсивности напряжений KIC , согласно работе [9], определяется по формуле:

_ _ I 2E y

K IC лк 2 , (8)

V 1 — V

где Y - поверхностная энергия твердого тела, Дж/м2.

Вязкость разрушения KICП можно определить как [12]:

им к

Рис. 4. График зависимости

q = f f HM

К ICП

HM

E

– расчетная кривая;

– экспериментальные данные

где Y s — эффективная поверхностная энергии, Дж/м2, равная сумме поверхностной энергии твердого тела Y и удельной работы пластичес-

Таблица 4. Механические свойства износостойких покрытий

|

Покрытие |

q, ГПа |

σ т , ГПа |

а, нм |

с, мм |

С с |

Критический коэффициент интенсивности напряжений K IC , МПа • м1/2 |

Вязкость разрушения K ICП , МПа • м1/2 |

|

TiN |

26,25 |

9,53 |

0,4235 |

0,126 |

2,49 |

3,39 |

12,29 |

|

TiAlN |

33,20 |

12,26 |

0,4230 |

2,62 |

4,07 |

14,77 |

|

|

TiZrN |

33,66 |

12,38 |

0,4293 |

2,75 |

4,22 |

14,44 |

|

|

TiSiN |

30,55 |

11,17 |

0,4256 |

2,45 |

3,88 |

14,46 |

|

|

TiFeN |

31,01 |

11,61 |

0,4234 |

2,92 |

3,67 |

12,59 |

|

|

TiCrN |

32,22 |

11,80 |

0,4224 |

2,88 |

3,80 |

13,04 |

|

|

TiMoN |

32,79 |

11,26 |

0,4251 |

2,63 |

3,96 |

13,84 |

кой деформации материала у конца трещины у пл .

При исследовании прочностных свойств относительно хрупких материалов более часто используют величину критического коэффициента интенсивности напряжений KIC . Использование такой характеристики объясняется простотой ее расчета. Кроме того, считается, что вклад работы у пл , затрачиваемой на пластическую деформацию материала у конца трещины, невелик и можно считать, что у s «у (или, соответственно, KICn « K IC ). Такой подход был использован в работе [13] при оценке трещиностойкости износостойких покрытий. В то же время экспериментальные данные показывают [9, 14], что величина KIC дает заниженное значение прочности даже для относительно хрупких материалов, где пластические деформации невелики.

Для определения критического коэффициента интенсивности напряжений KIC в работе [14] предложена энергосиловая модель разрушения межатомных связей в кристалле, исходя из силового критерия С. Инглиса. Согласно работе [14], величина KIC равна:

Как видно из зависимости (12), для расчета критического коэффициента интенсивности напряжений необходимо знать размеры периода кристаллической решетки материала покрытий. Измерение величины а проводили на дифрактометре “ДРОН-3М” с использованием фильтрованного Cuкб-излучения. Полученные результаты представлены в табл. 4.

При разрушении покрытий, трещины возникающие в них, распространяются в направлении, перпендикулярном границе раздела “покрытие – инструментальная основа”. Для таких трещин (трещины Палмквиста [4]) величину вязкости разрушения KICП можно определить по формуле [4]:

K ICП

т

Г

E

0.4

C

-

V°т 7

c

K IC

О теор а п

"2Kp(i -V 2)

где a – период кристаллической решетки, м; о теор - теоретическая прочность кристалла, Па, K – коэффициент, учитывающий нелинейность эффектов для предельно напряженного состояния в конце трещины и среду ее распространения и приблизительно равный 0,107.

Величину о теор можно определить как [15]:

E

° теор = 4 п (1 -V 2) . (11)

Подставляя выражение (11) в (10), получим:

K IC

Ea

8K(1 -V 2)р л (1 -V 2 ) .

где с – размер отпечатка, м; С – длина трещины Палмквиста, м.

Схема образования трещин Палмквиста при индентировании покрытий пирамидой Виккерса показана на рис. 5, а на рис. 6 представлена фотография такого отпечатка, полученного на покрытии TiAlN.

Результаты расчета критического коэффициента интенсивности напряжений KIC и вязкости разрушения KICП для различных покрытий представлены в табл. 4. Как видно из данных табл. 4, величина вязкости разрушения KICП больше критического коэффициента интенсивности напряжений KIC в 3,4…3,7 раза. Это свидетельствует об упруго-пластическом разрушении материала покрытия при развитии в нем трещин. Поэтому для расчета сопротивления процессам развития трещины материалов износостойких ионно-плазменных покрытий на основе нитрида титана необходимо использовать величину вязкости разрушения KICП , а не критического коэффициента интенсивности напряжений KIC . Последний может лишь служить для грубой предварительной

Рис. 5. Схема образования трещин Палмквиста при индентировании пирамидой Виккерса [4]

оценки на начальном этапе выбора материала износостойкого покрытия.

Следует также отметить, что для покрытий сложного состава наблюдается увеличение как значения критического коэффициента интенсивности напряжений KIC (на 8…25%), так и величины вязкости разрушения KICП (на 2…20%). Это в первую очередь связано с изменением таких механических характеристик материалов покрытий, как твердость по Мейеру HM, модуля упругости первого рода Е и предела текучести σ Т .

Список литературы Определение механических характеристик износостойких ионно-плазменных покрытий на основе нитрида титана

- Колмаков А.Г., Терентьев В.Ф., Бакиров М.Б. Методы измерения твердости. Справочное издание. М.: Интермет Инжиниринг, 2000. 128 с.

- Korsunsky A.M., McGurk M.R., Bull S.J., Page T.F. On the hardness of coated systems//Surface and Coatings Technology 99. 1998. P. 171 -183.

- Riester L., Bell T.J., Fischer'Cripps A.C. Analysis of depth sensing indentation tests with a Knoop indenter//J. Mater. Res. 2001. № 6. Р. 1660 -1665.

- Булычев С.И., Алехин В.П. Испытание материалов непрерывным вдавливанием индентора. М.: Машиностроение, 1990. 224 с.

- Giannakopoulos A.E., Suresh S. Determination of elastoplastic properties by instrumented sharp indentation//Scripta Materialia. 1999. №10. Р. 1191 -1198.

- Барвинок В.А. Управление напряженным состоянием и свойства плазменных покрытий. М.: Машиностроение, 1990. 384 с.

- Штремель М.А. Прочность сплавов. Часть II. Деформация: учебник для вузов. М.: МИСИС, 1999. 527 с.

- Булычев С.И. Разработка теоретических основ неразрушающегося контроля физико механических свойств и структуры материалов методом кинетического индентирования. Дисс. … докт. тех. наук: 05.01.12. М., 2000. 252 с.

- Кремнев Л.С. Критический коэффициент интенсивности напряжения и вязкость разрушения высокопрочных инструментальных материалов//Металловедение и термическая обработка металлов. 1996. №1. С. 30 -35.

- Партон В.З., Морозов Е.М. Механика упругопластического разрушения. М.: Наука, 1985. 504 с.

- Пестриков В.М., Морозов Е.М. Механика разрушения твердых тел: курс лекций. СПб.: Профессия, 2002. 320 с.

- Черепанов Г.П. Механика хрупкого разрушения. М.: Наука, 1974. 640 с.

- Табаков В.П., Смирнов М.Ю., Циркин А.В. Работоспособность торцовых фрез с многослойными износостойкими покрытиями. Ульяновск: УлГТУ, 2005. 151 с.

- Мешков Ю.Я. Энергетический критерий Гриффитса в микро-и макромеханике разрушения хрупких тел//Металловедение и термическая обработка металлов. 1996. №1. С. 25 -30.

- Колбасников Н.Г. Теория обработки металлов давлением. Сопротивление деформации и пластичность. СПб.: СПбГТУ, 2000. 314 с.