Определение напряженно-деформированного состояния станины листоштамповочного многопозиционного автомата в условиях внецентренного нагружения

Автор: Орлова Елена Петровна, Исаметова Мадина Есдаулетовна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 6-3 т.17, 2015 года.

Бесплатный доступ

Исследовано напряженно-деформированное состояние станины листоштамповочного многопозиционного автомата АА821 ус. 200 кН в условиях внецентренного приложения деформирующих усилий. Для определения углов перекоса ползуна и смещений инструмента от деформаций деталей кривошипно-ползунного механизма и элементов станины проводились эксперименты в условиях статики и динамики. При статическом исследовании деформаций нагрузка создавалась гидронагружателями и прикладывалась к крайним позициям автомата, а при динамическом исследовании деформаций автомата AA821 номинальная нагрузка равномерно распределялась на два крайних и два средних пуансона путем осаживания протарированных на разные усилия крешеров. По экспериментальным данным приведен анализ доли деформаций составляющих частей станины в общем балансе пресса-автомата. Напряженно-деформированное состояние автомата исследовано методом конечных элементов посредством компьютерного САЕ пакета АРМ Win Machine. Приведена расчетная механическая схема и визуализация диаграммы результатов напряжений, перемещений, деформаций. Анализ результатов, полученных с использованием компьютерного моделирования, показал, что наибольшую величину в общем балансе деформации станины составляет деформация стола и стоек, что хорошо верифицируется с экспериментальными результатами. Даны рекомендации позволяющие снизить упругую деформацию пресса.

Листоштамповочный многопозиционный автомат, станина, напряженно-деформированное состояние

Короткий адрес: https://sciup.org/148204310

IDR: 148204310 | УДК: 621.979

Текст научной статьи Определение напряженно-деформированного состояния станины листоштамповочного многопозиционного автомата в условиях внецентренного нагружения

пуансона и ряд других, которые в совокупности ведут к потере технологической надежности (ускоренному износу инструмента и неточности штампуемых издел ий).

Подробный анализ усилий, действующих на станину при работе кривошипного открытого пресса, дан в работах [1, 2, 3]. Показано, что деформации станины определяются в основном: усилием, приложенным к коренным шейкам кривошипного вала, направленным вверх по оси действия нагрузки; усилием, равным технологическому, приложенному к поверхности стола и распределенному по площади крепления штампа; и распределенным усилием на направляю щие, действующим от ползуна пресса.

В бол ее поздних исследованиях [4-8] предложены критерии выбора рациональных парам етров сечений станин открытого типа кривошипных прессов, позволяющих повышать долговечность используемого инструмента и качество получаемых изделий за счет снижения изгибны х деформац ий стоек станин и снижения металлоемкости.

В работах [9-10] рассмотрено влияние упругих деформаций деталей многопозиционных листоштамповочных автоматов и элементов станины на смещение инструмента, даны рекомендации, позволяющие снизить нагрузки на основные узлы автоматов и инструмента, однако исследования в этой области необходимо продолжить.

Целью данной работы является исследование напряженно-деформированного состояния станин многопозиционных листоштамповочных прессов в условиях неравномерного нагружения.

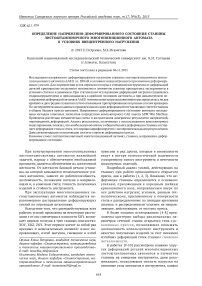

С целью определения углов перекоса ползуна и смещений инструмента от деформаций деталей КПМ и элементов станины проводились эксперименты в условиях статики и динамики. На рис. 1 приведена схема расположения точек измерения и деформаций в cтанине автомата AA821.

При статическом исследовании деф ормаций нагрузка создавалась гидронагружателями, прикладывалась к крайним позициям (под штам па-ми) и была равна наибольшим реакциям, найденным по графику усилий [11] для рационального технологического процесса. Контроль усилий при испытании осуществлялся по показан иям манометра кл асса 1 ,0.

При динамическом исследовании деформаций автомата AA821 номинальная нагрузка равномерно распределялась на два крайних и два средних пуансона, а для автомата А6126Б на три левые и три правые позиции путем осаживания протари-рованных на разные усилия крешеров [10].

Определение линейных деформаций деталей кривошипно-ползунных групп ЛМА про ведено на основе изм ерения перемещений различных точек индикаторами часового типа, а перемещения ползуна с помощью ходографа. Державки индикаторов закреплялись на специальной стойке, а для замера контактных деформаций в сты ках применялись индикаторные стойки с магнитны ми основаниями.

В табл. 1 приведен баланс деформаций, замеренных с помощью индикаторов у крайних пуансонов (линий опор кривошипов и посредине у пятой позиции для трех ЛМА при статич еском нагружении. Установлены зависимости между элементами КПМ.

Деформации станины у линий опор кривошипов (крайних поз иций) составляют 0,57...0,68 от деформации посредине стола (у 5-й позиции). Наибольшую величину в общ ем балансе деформации станины составляет деформация стола, равная примерно 77...81%, а стрела его прогиба составляет 43...33 %. Доля стоек составляет примерно 10...14 %, а доля траверсы 8...11 %.

В общем балансе деформаций автомата на долю станины приходится 25...40%, а у автомата AA821 из-за недостаточной жесткости стола деформация станины ( δ стн) составляет 63 % от общей деформации.

Из табл. 1 видно, что стрела прогиба ползуна составляет 3 2... 45 % от общей деформации элементов КПМ. Деформации деталей КПМ (шатун, верхняя головка шатуна, опора вала) составляют до 30% в общем балансе деформаций узла ползуна, а для А6126Б они составляют 52%. Деформация

Рис. 1. Схема измерения деф ормаций в станине автомата АА821 усилием 200 кН шатунно-ползунной группы деталей (сопряжения шатуна с ползуном) составляют небольшую величину до 17 % (для AA821 - 3%).

Суммарная деформация деталей между ползуном и кр ивошипом без уч ета деформации патрона (инструмента) составляет 31% для АA821 и 68% для А6126Б от общей деформации δ кпм. На долю инстpyмента приходится деформация [10], равная 30...35% от общей деформации δ кпм. В целом деформация КПМ составляет 35% для AA821 и 68 % для А6126Б.

Таким образом, основное внимание при конструировании автоматов должно уделяться уже-сточ ению деталей КПМ, инструмента и ползуна.

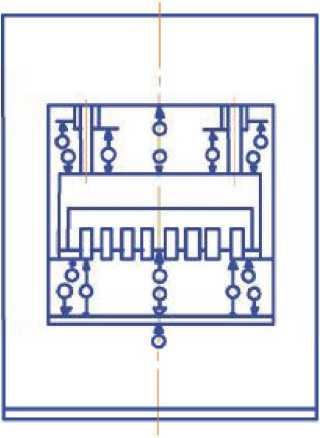

Для определения напряженно-деформированного состояния станины автомата АА821 усилием 200 кН был использован численный метод, баз иру ющ ихся на теори и конечных элементов, реализованный в программе APM WinMachine.

Построение конечно-элементной модели ползуна выполнялось с использованием трехмерного объемного элемента CTETRA (четырех узловой тетраэдр).

При расчете принимается, что станина нагружена вертикально направленными усилиями, равными соответствующим значениям технологических операций в долях от номинального усилия [11], а нагрузка на стол равномерно распределена на 0,3-0,5 глубины стола. При расчете не учитывается влияние мелких приливов и отверстий, а также незначительных изменений толщин сечений.

Отпором фундамента из-за его высокой податливости по сравнению с податливостью материала станины можно пренебречь. Материал станины принимается изотропным.

На рис. 2 показаны расчетная схема станины листоштамповочного автомата.

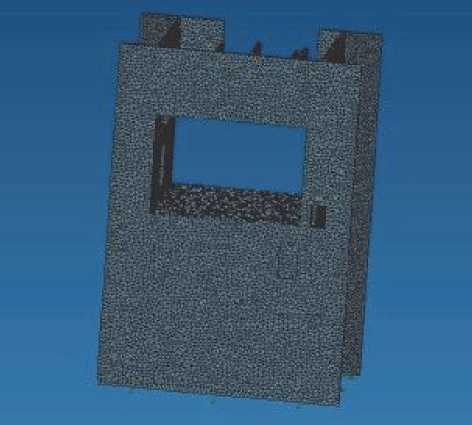

Результаты расчетов напряженно-деформированного состояния станины показаны на рис. 3-6.

Рис. 2. Расчетная схема станины листоштамповочного авт омата

Результаты полученных данных позволяют нам сделать следующие выводы.

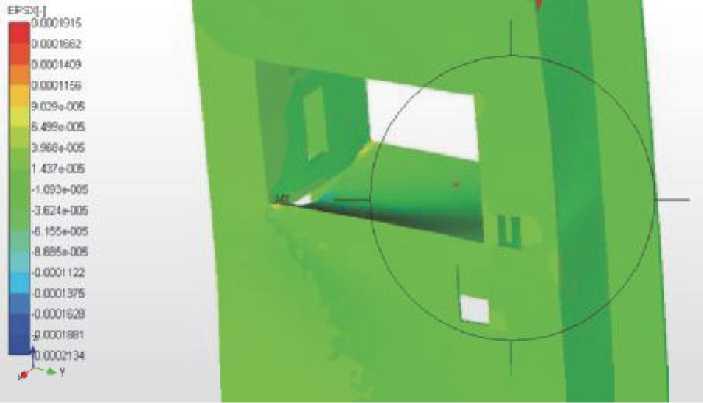

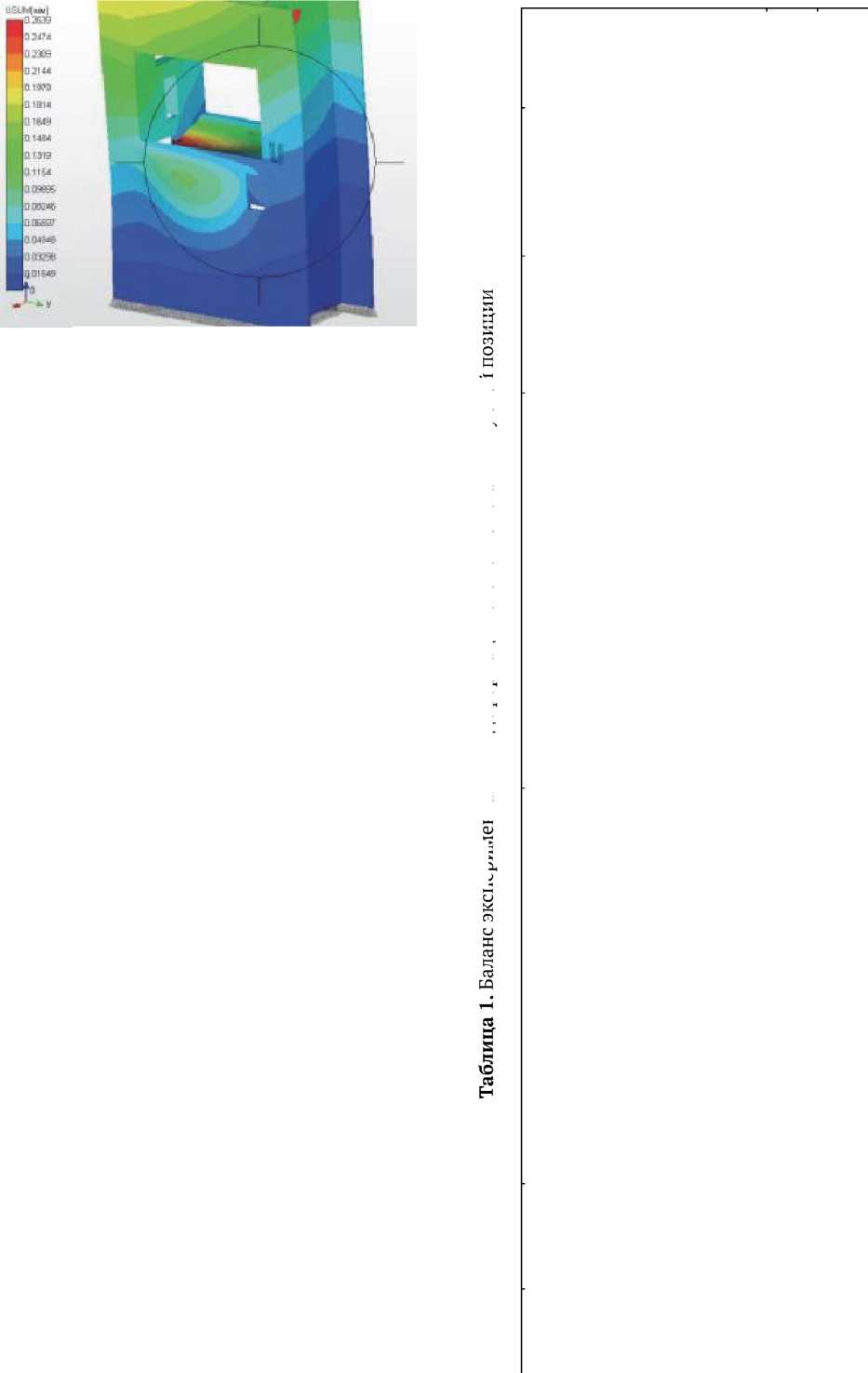

Максимальные по величине напряжения (108,3 Н/мм2) и деформации (0,0001915) воз- никают в столе и правой стойке станины, т.е. там, где приложено суммарное технол огическое усилие, что хорошо со гл асуется с результатами экспериментальных исследований (табл. 1). Максимальное перемещение стола, равное 0,26 мм возникает в столе автомата со стороны правой ст ойки.

Коэффициент запаса прочности по текучести составляет 3,268, тогда как допускаемый коэффициент для стального проката nт = 2,5÷3, что говорит о необходимости ужесточения конструкции станины .

ВЫВОДЫ

Для снижения деформаций в столе и стойках станины необходимо рационально строить технологический процесс, позволяющий уменьшить величину эксцентриситета приложения равнодействующей технологической нагрузки, что даст возможность повысить долговечность используемого инструмента и качество получаемых изделий за счет снижения изгибных деформаций стоек станин и снижения металлоемкости.

Рис. 3. Карта распределения напряжений

Рис. 4. Карта распределения деформаций

с я s

Рис. 5. Карта распределения перемещений

Список литературы Определение напряженно-деформированного состояния станины листоштамповочного многопозиционного автомата в условиях внецентренного нагружения

- Кривошипные кузнечнопрессовые машины. Теория и проектирование . М.: Машиностроение, 1982. 424 с.

- Ланской Е.Н. Исследование жесткости кривошипных двухстоечных прессов открытого типа. Дисс.. канд. техн. наук. М., 1954. 121 с.

- Ланской Е.Н., Банкетов А.Н. Элементы расчета деталей и узлов кривошипных прессов. М.: Машиностроение, 1967. 380 с.

- Корнилова А.В., Ланской Е.Н., Цой В.П. К расчету открытых станин кривошипных прессов//Кузнечно-штамповочное производство. 1991. №2. С. 15-20.

- Корнилова А.В. К вопросу о проектировании станин открытых кривошипных прессов//Сборник научных трудов «Системы пластического деформирования» МГТУ «Станкин». 2004. С. 40-47.

- Корнилова А.В., Непершин Р.И. Оптимальное проектирование сечения стоек станин открытых прессов//Сборник трудов международной школы-семинара «Современные проблемы механики и прикладной математики» (РАН). Воронеж. 2007. С.95-107.

- Ланской Е.Н., Корнилова А.В. Станина открытого типа. Патент РФ № 452213/27. Опубл. БИ. 1994. № 12. С. 16.

- Корнилова А.В. Новые подходы к проектированию станин открытых кривошипных прессов открытого типа//Тяжелое машиностроение. 2005. №2. С. 2-6.

- Орлов П.Г. Листоштамповочные многопозиционные автоматы. Алма-Ата: Издательство «Казахстан», 1976. 144 с.

- Орлов П.Г. Штамповка деталей на листоштамповочных автоматах (основы теории и расчета). М.: Машиностроение, 1984. -160 с.

- Орлова Е.П., Носков Ю.Г. Выбор оптимального технологического процесса штамповки на листоштамповочных многопозиционных автоматах//Металлообработка. Обработка металлов давлением. 2012. № 5-6 (71-72). С. 28-33.