Определение оптимальных параметров селективного лазерного сплавления титанового сплава TiAl6V4 углекислотным лазером

Автор: Байтимеров Рустам Миндиахметович, Лыков Павел Александрович, Радионова Людмила Владимировна, Сафонов Евгений Владимирович

Рубрика: Технология

Статья в выпуске: 3 т.17, 2017 года.

Бесплатный доступ

Один из наиболее часто применяемых сплавов в аддитивных технологиях - титановый сплав TiAl6V4. В последние годы большое количество работ посвящалось исследованию селективного лазерного сплавления данного сплава при использовании оптоволоконного лазера. В данной работе исследовались режимы SLM с применением углекислотного лазера. Для исследования влияния параметров селективного лазерного сплавления на пористость получаемого материала использовалась установка SINTERSTATION® Pro DM125 SLM System. Образцы выращивались в инертной атмосфере (содержание кислорода в рабочей камере составляло 500 ppm). В работе использовался порошок титанового сплава с размером частиц от 20 мкм до 63 мкм, средним размером частиц - 44 мкм, средней сферичностью по параметру ISO Roundness - 63,74 %. С использованием девяти различных режимов сплавления были изготовлены образцы кубической формы. Пористость определялась методом исследования шлифа на оптическом микроскопе (изготавливались 2 шлифа: совпадающий с направлением выращивания образца и перпендикулярный направлению выращивания). Все полученные образцы имеют плотную структуру и удовлетворительное качество поверхности. Наибольшую пористость (22,6 %) имеет образец, для сплавления которого использовалась мощность лазера - 100 Вт, время выдержки лазера в координате - 50 мкс (поры в данном случае имеют неправильную форму и большой размер). Наименьшую пористость (0,5 %) имеет образец, для сплавления которого использовалась мощность лазера - 200 Вт, время выдержки лазера в координате - 150 мкс (поры в данном случае имеют сферическую форму и меньшие размеры).

Аддитивные технологии, селективное лазерное сплавление, титановый сплав

Короткий адрес: https://sciup.org/147151755

IDR: 147151755 | УДК: 669.245:621.762 | DOI: 10.14529/engin170304

Текст научной статьи Определение оптимальных параметров селективного лазерного сплавления титанового сплава TiAl6V4 углекислотным лазером

Селективное лазерное сплавление (SLM) является видом технологий, относящимся к аддитивным, и характеризуется возможностью получения изделий, практически не нуждающихся в финишной обработке. На сегодняшний день SLM широко используется в аэрокосмической отрасли [1–3] и медицине [4–5] при производстве деталей сложной формы, таких как топливные форсунки, охлаждаемые камеры сгорания, хирургические и стоматологические импланты [6–8]. Обладание комплексом свойств, к которым относятся низкая плотность, высокая прочность, коррозионная стойкость и биосовместимость [9–11], обуславливает широкое применение титанового сплава TiAl6V4 в селективном лазерном сплавлении. В последние годы большое количество работ посвящалось исследованию селективного лазерного сплавления данного сплава [12–16] при использовании оптоволоконного лазера. В то же время использование углекислотного лазера в SLM при работе с TiAl6V4 требует отдельного исследования. Коэффициент абсорбции энергии лазера металлическим порошком зависит от длины волны. Для титанового сплава коэффициент абсорбции энергии углекислотного лазера ниже, чем коэффициент абсорбции энергии оптоволоконного лазера [17]. Целью работы было определение параметров SLM, позволяющих получить детали с низкой пористостью при использовании углекислотного лазера.

Экспериментальная часть

Для исследования влияния параметров селективного лазерного сплавления на пористость получаемого материала использовалась установка SINTERSTATION® Pro DM125 SLM System. Установка оснащена 200-ваттным углекислотным лазером, системой поддержания защитной инертной (аргон) атмосферы в рабочей камере и системой нагрева рабочего стола. Диаметр пятна лазера на поверхности порошка – 35 мкм.

С использованием различных режимов сплавления были изготовлены 9 кубических образцов с размерами 10 × 10 × 10 мм. Расстояние между соседними координатами остановки лазера (point distance (PD)), ширина штриха (hatch space (HS)) и толщина слоя порошка (layer thickness (LT)) при каждом режиме составляли 50 мкм. Содержание кислорода в рабочей камере составляло 500 ppm. Нагрев рабочего стола не применялся. Изменяемые параметры: мощность лазера (laser power (P)) и время выдержки лазера в координате (exposure time (ET)) (см. таблицу). В каждом режиме использовалась стратегия сканирования, при которой направление движения лазера при сплавлении последующего слоя изменялось на 90° [18].

Параметры селективного лазерного сплавления

|

№ |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

P , Вт |

200 |

200 |

200 |

150 |

150 |

150 |

100 |

100 |

100 |

|

ET , мкс |

100 |

50 |

150 |

100 |

50 |

150 |

100 |

50 |

150 |

В работе исследовался порошок титанового сплава TiAl6V4 с размером частиц от 20 мкм до 63 мкм (производитель – MTT Technologies GmbH). Средний размер частиц – 44 мкм. Средняя сферичность по параметру ISO Roundness 63,74 %. Для определения размера частиц и сферичности порошка использовался оптический анализатор Occhio 500nano. Текучесть порошка – 19 с (ГОСТ 20899-98), насыпная плотность – 2482 кг/м3 (56,2 %).

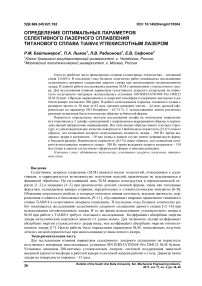

Снимки порошка, полученные на электронном микроскопе, представлены на рис. 1. Из рисунка видно, что большинство частиц порошка имеет сферическую форму.

Рис. 1. Снимок порошка TiAl6V4, полученный на электронном микроскопе

Пористость определялась методом исследования шлифа на оптическом микроскопе [19]. Изготавливались 2 шлифа: совпадающий с направлением выращивания образца и перпендикулярный направлению выращивания. Каждый образец заливался бакелитом, затем шлифовался, полировался и подвергался травлению. Для определения пористости использовался программный комплекс GIMP 2.8.22.

Результаты и обсуждение

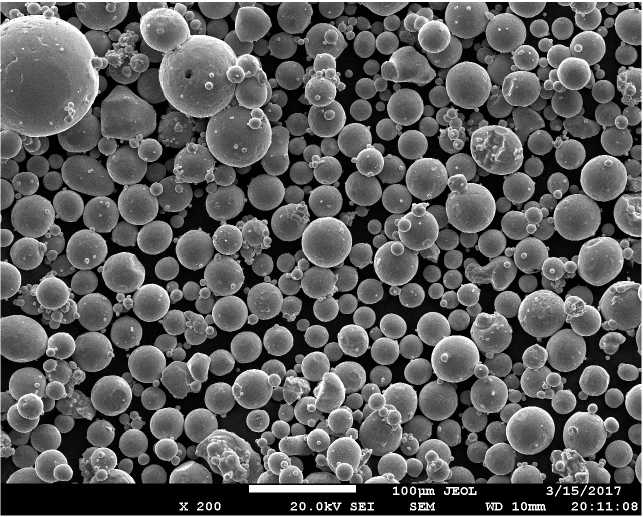

Образцы, полученные методом селективного лазерного сплавления порошка титанового сплава TiAl6V4, представлены на рис. 2. Все образцы имеют плотную структуру и удовлетворительное качество поверхности.

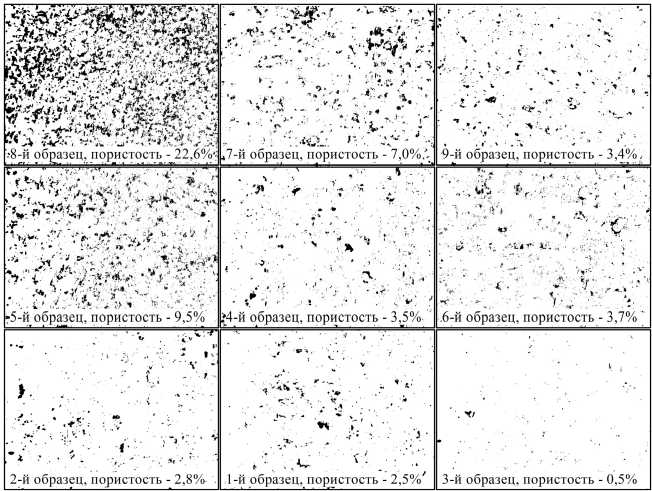

На рис. 3 показана пористость образцов, полученных SLM при различных режимах.

Образец № 8 имеет наибольшую пористость – 22,6 %. Режиму сплавления № 8 соответствует наименьшая мощность лазера и наименьшее время выдержки лазера в координате. Поры в данном случае имеют неправильную форму и большой размер. В зарубежных источниках такие поры называются «keyhole pores», причина их возникновения ‒ недостаток энергии для полного плавления слоя порошка [16].

Рис. 2. Образцы, полученные методом селективного лазерного сплавления порошка титанового сплава TiAl6V4

С увеличением времени выдержки лазера в координате (режим № 7) и мощности лазера (режим № 5) изменяется количество пор, но их размер и морфология практически не меняются. При дальнейшем увеличении времени выдержки лазера в координате и мощности лазера (режимы № 1, 2, 4, 6 и 9) количество «keyhole pores» уменьшается, появляются поры сферической формы и меньших размеров. Такие поры называются «металлургическими» и обусловлены газами, растворенными в расплаве [18].

Образец № 3 имеет наименьшую пористость (около 0,5 %) и характеризуется наличием «металлургических» пор. Для уменьшения «металлургической» пористости необходимо использовать порошки с пониженным содержанием растворенных газов.

Рис. 3. Пористость образцов, полученных при различных режимах SLM

Вывод

В работе исследовалось применение 200-ваттного углекислотного лазера в селективном лазерном сплавлении порошка титанового сплава TiAl6V4. С использованием 9 различных режимов сплавления были изготовлены образцы размерами 10 × 10 × 10 мм. Все полученные образцы имеют плотную структуру и удовлетворительное качество поверхности. Наименьшая пористость изделия – 0,5 %.

Исследования проводились при финансовой поддержке Министерства образования и науки

Российской Федерации в рамках гранта Президента Российской Федерации (№ МК-1881.2017.8).

Список литературы Определение оптимальных параметров селективного лазерного сплавления титанового сплава TiAl6V4 углекислотным лазером

- Uhlmann E., Kersting R., Klein T.B., Cruz M.F., Borille A.V. Additive Manufacturing of Titanium Alloy for Aircraft Components. Procedia CIRP, 2015, vol. 35, pp. 55-60 DOI: 10.1016/j.procir.2015.08.061

- Haynes J. Additive manufacturing for liquid rocket engines. Proceedings of the International Astronautical Congress. No. 9. Paris, International Astronautical Federation (IAF), 2014, pp. 6120-6122.

- Wagner S.M. Additive manufacturing’s impact and future in the aviation industry. Prod. Plan. Control., 2016, vol. 27, no. 13, pp. 1124-1130 DOI: 10.1080/09537287.2016.1199824

- Wauthle R., van der Stok J., Amin Yavari S., Van Humbeeck J., Kruth J.P., Zadpoor A.A., Weinans H., Mulier M., Schrooten J. Additively manufactured porous tantalum implants. Acta Biomater., 2015, vol. 14, pp. 217-225 DOI: 10.1016/j.actbio.2014.12.003

- You J., Fang L., Zhang Q., Gao Y., Peng W. Osseointegration of multi-roots Ti6Al4V implant with porous surface based on SLM technology. Chinese J. of Biomedical Engineering, 2015, vol. 34, no. 3, pp. 315-322 DOI: 10.1186/s12938-016-0207-9

- 3D printed copper rocket engine part on way to Mars. Met. Powder Rep., 2015, vol. 70, pp. 196-197 DOI: 10.1016/j.mprp.2015.06.021

- Popovich A.A., Sufiiarov V.S., Polozov I.A., Borisov E.V., Masaylo D.V., Vopilovskiy P.N., Sharonov A.A., Tikhilov R.M., Tsybin A.V., Kovalenko A.N., Bilyk S.S. Use of Additive Techniques for Preparing Individual Components of Titanium Alloy Joint Endoprostheses. Biomed. Eng. (NY), 2016, vol. 50, no. 3, pp. 202-205 DOI: 10.1007/s10527-016-9619-x

- Li J., Chi S., Xu J., Wang Y., Zhan D. Effect of preparation methods on the metal-porcelain bond strength of Co-Cr alloys. West China J. of Stomatology, 2014, vol. 32, no. 2, pp. 115-118.

- Bandyopadhyay A., Espana F., Balla V.K., Bose S., Ohgami Y., Davies N.M. Influence of porosity on mechanical properties and in vivo response of Ti6Al4V implants. Acta Biomater., 2010, vol. 6, no. 4, pp. 1640-1648 DOI: 10.1016/j.actbio.2009.11.011

- Van Hooreweder B., Moens D., Boonen R., Kruth J.P., Sas P. Analysis of Fracture Toughness and Crack Propagation of Ti6Al4V Produced by Selective Laser Melting. Adv. Eng. Mater., 2012, vol. 14, no. 1-2, pp. 92-97 DOI: 10.1002/adem.201100233

- Bartolomeu F., Faria S., Carvalho O., Pinto E., Alves N., Silva F.S., Miranda G. Predictive models for physical and mechanical properties of Ti6Al4V produced by Selective Laser Melting. Mater. Sci. Eng. A, 2016, vol. 663, pp.181-192 DOI: 10.1016/j.msea.2016.03.113

- Sun J., Yang Y., Wang D. Parametric optimization of selective laser melting for forming Ti6Al4V samples by Taguchi method. Opt. Laser Technol., 2013, vol. 49, pp. 118-124 DOI: 10.1016/j.optlastec.2012.12.002

- Dhansay N.M., Tait R., Becker T. Fatigue and Fracture Toughness of Ti-6Al-4V Titanium Alloy Manufactured by Selective Laser Melting. Adv. Mater. Res., 2014, vol. 1019, pp. 248-253 DOI: 10.4028/www.scientific.net/AMR.1019.248

- Yang J., Yu H., Yin J., Gao M., Wang Z., Zeng X. Formation and control of martensite in Ti-6Al-4V alloy produced by selective laser melting. Mater. Des., 2016, vol. 108, pp. 308-318 DOI: 10.1016/j.matdes.2016.06.117

- Thijs L., Verhaeghe F., Craeghs T., Van Humbeeck J., Kruth J.P. A study of the micro structural evolution during selective laser melting of Ti-6Al-4V. Acta Mater., 2010, vol. 58, no. 9, pp. 3303-3312 DOI: 10.1016/j.actamat.2010.02.004

- Ali H., Ma L., Ghadbeigi H., Mumtaz K. In-situ residual stress reduction, martensitic decomposition and mechanical properties enhancement through high temperature powder bed pre-heating of Selective Laser Melted Ti6Al4V. Mater. Sci. Eng. A., 2017, vol. 695, pp. 211-220 DOI: 10.1016/j.msea.2017.04.033

- Tolochko N.K., Khlopkov Yu.V., Mozzharov S.E., Ignatiev M.B., Laoui T., Titov V.I. Absorptance of powder materials suitable for laser sintering. Rapid Prototyp. J., 2000, vol. 6, no. 3, pp. 155-160 DOI: 10.1108/13552540010337029

- Aboulkhair N.T., Nicola M.E., Ashcroft I., Tuck C. Reducing porosity in AlSi10Mg parts processed by selective laser melting. Addit. Manuf., 2014, vol. 1-4, pp. 77-86 DOI: 10.1016/j.addma.2014.08.001

- Spierings A.B., Schneider M., Eggenberger R. Comparison of density measurement techniques for additive manufactured metallic parts. Rapid Prototyp. J., 2011, vol. 17, no. 5, pp. 380-386 DOI: 10.1108/13552541111156504