Определение оптимальных режимов струйной обработки при разрушении нефтяного кокса

Автор: Кащенко Д.Я., Плотникова Н.В., Тихонова О.Б.

Журнал: Форум молодых ученых @forum-nauka

Статья в выпуске: 10 (86), 2023 года.

Бесплатный доступ

В статье предложены модели адекватного поведения исследуемых материалов при струйной обработке. Анализ полученных математических моделей и данных, показывает, что наибольшее влияние на достижение требуемого размера микрочастицы оказывают скорость струи V и расстояние до обрабатываемой поверхности L, которое и определяет минимальный размер от сопла до отбойника, а значит и минимально возможную длину струйной камеры.

Нефтяной кокс, разрушение, струйная обработка, оптимальные режимы

Короткий адрес: https://sciup.org/140302786

IDR: 140302786 | УДК: 621.926

Текст научной статьи Определение оптимальных режимов струйной обработки при разрушении нефтяного кокса

Современное состояние и темпы дальнейшего развития страны в значительной степени определяет ее нефтеперерабатывающий комплекс, так как человек во многих сферах своей деятельности использует нефтепродукты.

Анализ нефтеперерабатывающей промышленности показывает, что одним из огромного перечня продуктов переработки нефти является нефтяной кокс, который находит широкое применение во многих отраслях.

Одной из технологических операций при производстве нефтяного кокса является процесс измельчения, для которого применяют струйные мельницы различных типов, исследование которых с целью оптимизации параметров процесса, приводится ниже.

Процесс струйной обработки материалов зависит от большого числа переменных факторов: свойств частиц, физико-механических свойств обрабатываемого материала, параметров среды, особенностей конструкций мельниц[1].

В работах [2-5] установлены следующие факторы процесса: время воздействия воздушной струи на материал – время обработки Х1 (t, c), давление сжатого воздуха, Х2 (Q, МПа), угол атаки Х3 (α, град), длина струи – расстояние от среза сопла до обрабатываемой поверхности Х4 (L, мм), скорость струи Х5 (Vп, м/с Z, мкм), температура воздушной струи Х6 (Т, ºС), размер сопла Х7 (Z, мкм), концентрация воздушной струи Х8 (ψ, г/см2с), исходные размеры частиц кокса Х9 ( Н и , мкм), концуртрация частиц в струе Х10 (%), предел прочности частиц нефтяного кокса Х11 ([σ]р, кН/м2).

Таким образом, нетрудно заметить, что при струйной обработке действует большое число факторов. Однако при экспериментальном исследовании режимов определению подлежат только те из них, которые оказывают наибольшее влияние на процесс обработки.

С целью определения основных факторов процесса по литературным источникам было проведено априорное ранжирование, учитывающее мнение исследователей, изучавших процессы струйной обработки различных материалов [3-5].

По результатам исследования влияния факторов на получаемые размеры частиц была построена средняя априорная диаграмма рангов для рассматриваемых факторов. В результате проведенного эксперимента были отобраны для дальнейших исследований шесть наиболее значимых факторов: время обработки Х 1 , давление сжатого воздуха Х 2 , угол атаки струи Х 3 , длина струи Х 4 , скорость струи Х 5 ( V п , м/с), температура воздушной струи Х 6 .

Учитывая результаты исследований, полученных в работе [6] для ряда материалов, при расположении факторов в порядке, соответствующем степени их влияния на исследуемый процесс, первым по силе воздействия следует поставить фактор Х 2 – давление сжатого воздуха, затем Х 5 – скорость струи, далее Х 1 – время обработки, Х 3 , Х 4 и Х 6 – соответственно угол атаки, длина струи и температура струи.

Таким образом, выделив наиболее значимые факторы процесса, на следующем этапе исследований с целью повышения их точности можно перейти к решению оптимизационной задачи, воспользовавшись методами теории планирования эксперимента .

В соответствии с современными методиками математического планирования эксперимента для решения оптимизационной задачи при разработке струйного устройства возможно применение регрессивной модели с многочленом не менее чем второй степени [7].

Все значения показателей, полученные в результате экспериментов подвергались статистической обработке.

Обработка результатов экспериментов проводилась на ЭВМ по стандартной программе. Соответствующие расчетные формулы для нахождения оценок коэффициентов в уравнении регрессии вида брались из [7].

В качестве параметра оптимизации приняли диаметр частиц нефтяного кокса на выходе D -( Y 1) [1].

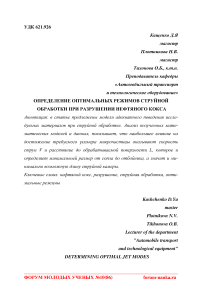

При исследовании двухфазной струи с твердыми частицами использован тензометрический метод. Методика исследования на стенде (рис.1) заключается в следующем.

Рис.1 - Общий вид стенда для исследования характеристик воздушной струи с частицами кокса:

1- защитный кожух; 2- эжекторный пистолет;

3- тензо- датчик; 4- стойка; 5- винт; 6- кронштейн; 8

9- вакуумметр; 10- дроссель

Несколько упругих стальных пластин с наклеенными на них тензодатчиками одновременно вводятся в струю, после чего производится регистрация удара. Как известно [5], при эжектировании частиц на их транспортирование расходуется не вся энергия несущей фазы, а только определенная ее часть (в зависимости от общей массы частиц, их размера и конфигурации и т.д.). Поэтому при исследовании характеристик струи измерительными устройствами одновременно фиксируются как удары отдельных частиц, так и силовое давление несущей фазы. В этом случае при обработке результатов экспериментов встает задача разделения силовых характеристик частиц и несущей фазы.

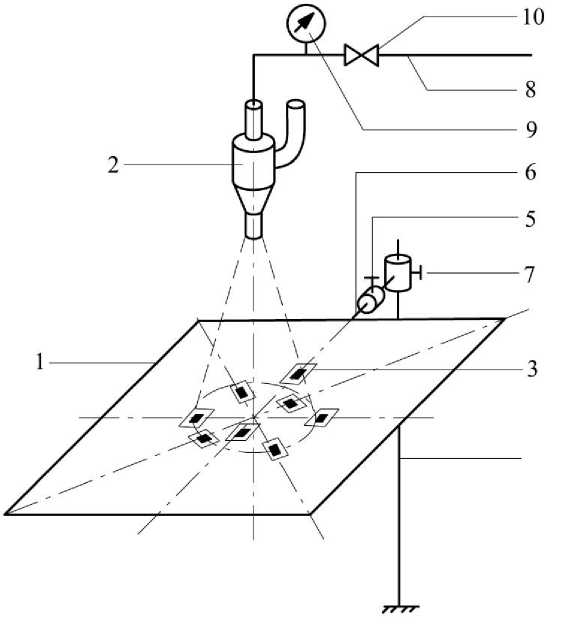

Для этого на всасывающей (эжектирующей абразив) магистрали 8 (рис. 2) устанавливают вакуумметр 9 и дроссель 10 с регулируемым проходным сечением, причем вакуумметр располагают между струйным пистолетом 2 и дросселем. Испытание на стенде проводят следующим образом. Кожух (рис. 3.3) с пластинами (измерительный блок) устанавливают под определенным углом к оси струи и на заданном расстоянии от сопла пистолета в камере установки для СО. При этом положении головки центральной пластины совмещают с осью струи В бункер установки для СО (на рисунке не показано) засыпают навеску нефтяного кокса определенной массы и размера частиц. Включают регистрирующую и усилительную аппаратуру (рис.2). Устанавливают заданное давление воздуха на входе в пистолет и включают установку для СО.

Частицы, вылетающие из сопла пистолета, попадая на поверхность цилиндриков, укрепленных на головках стержней , вызывают отклонение от положения равновесия измерительных пластин и, таким образом, изменяют электрическое сопротивление тензодатчиков (собранных по полумостовой схеме [6].

Рис. 2 - Принципиальная схема стенда для исследования характеристик двухфазной турбулентной струи

Изменение сопротивления регистрируется на осциллографе и записывается на регистрирующей ленте .

Целью исследований, проведённых на следующем этапе, было получение модели, адекватной поведению исследуемых материалов при струйной обработке.

Интервалы и уровни варьирования основных факторов были выбраны после проведения серии предварительных опытов (таблица 1) и составили: давление сжатого воздуха – 1, 2, 3, 4, 5 МПа; время обработки – 1, 2, 3, 4, 5, 6 секунд; угол атаки струи – 18, 36, 54, 72, 90º; расстояние до ударника - 2000, 1600, 1200, 800, 400 мм; скорость струи –100, 300, 500,700, 900 м/с, температура струи – 100, 80, 60, 40, 20 º. В качестве выходной характеристики – Y выбран размер частиц кокса от 40 до 80 мкм.

Таблица 1- Уровни варьирования факторов процесса струйной обработки

|

№ п/п |

Исследуемая характеристика |

Фак тор |

Уровни варьирования факторов |

Интервал варьирования |

||||

|

+2,0 |

+1,0 |

0 |

-1,0 |

-2,0 |

||||

|

1. |

Продолжительность |

|||||||

|

2. |

обработки t , с Давление воздуха Q , |

Х 1 |

5 |

4 |

3 |

2 |

1 |

1 |

|

3. |

МПа Угол атаки струи α, |

Х 2 |

5 |

4 |

3 |

2 |

1 |

1 |

|

4. |

град Расстояние до ударни- |

Х 3 |

90 |

72 |

54 |

36 |

18 |

18 |

|

ка 10 L , мм |

Х 4 |

200 |

160 |

120 |

80 |

40 |

40 |

|

|

5. |

Скорость струи V, м/с |

Х 5 |

900 |

700 |

500 |

300 |

100 |

200 |

|

6. |

Температура струи Т, град. |

Х 6 |

100 |

80 |

60 |

40 |

20 |

20 |

Количественные значения остальных факторов были выбраны с учётом предварительных исследований.

В результате расчетов коэффициентов регрессии и оценки их значимости получена следующая математическая модель процесса струйной обработки, адекватная исследуемому процессу (с 95 %-ной доверительной вероятностью):

Y 1 = 8,97+0,199 Х 2 +0,224 Х 3 –0,484 Х 4 +0,412 Х 5 –0,559 Х 12+0,151 Х 1 Х 2 –

–0,341 Х 22+0,117 Х 1 Х 3 –0,294 Х 2 Х 3 –0,901 Х 32+0,11 Х 1 Х 4 –0,138 Х 24– –0,756 Х 4 Х 5 ++0,345 Х 2 Х 5 ++0,141 Х 3 Х 5 –0,109 Х 52–0,327 Х 2 Х 6 – –0,482 Х 5 Х 6 –0,594 Х 2. (1)

Оптимальные значения режимов процесса, обеспечивающие, получение требуемых размеров составили: давление сжатого воздуха – 3,34,

МПа; время обработки – 2,89 секунд; угол атаки струи – 57,4º; расстояние до ударника - 1740 мм; скорость струи -775 м/с, температура струи -48,9. °

Анализ полученных математических моделей и данных, показывает, что наибольшее влияние на достижение требуемого размера микрочастицы оказывают скорость струи V и расстояние до обрабатываемой поверхности L , которое и определяет минимальный размер от сопла до отбойника, а значит и минимально возможную длину струйной камеры.

Список литературы Определение оптимальных режимов струйной обработки при разрушении нефтяного кокса

- Постникова И.В., В.Н. Блинчев И.В., Я Кравчик. Струйные мельницы. - "Современные наукоемкие технологии. Региональное приложение. Инженерно-технические науки". №2 (42), 2015.- С. 144-151.

- Патент ФРГ № DE 3152041 C2 Inherhald von 3 Monaten nach Veroffenttlichung der Erteilung kann Einspruch erhoben werden, Б.И. № 43, 1986.

- Юрченко В.И., Бескоровайный В.В. Механическая обработка обуви и перспективы её развития: Уч. пособие / М.: МТИ, 1987. - 73 с.

- Юрченко В.И., Сухарникова В.А. Применение струйно-абразивной обработки в производстве полимерных изделий для покрытия полов // Современные технологии в промышленности и стройиндустрии: Сборник статей Международного конгресса, 16-18 сентября 2003 г. - Белгород, БГТУ, 2003. - Ч.I, № 5.- С. 198-201.

- Юрченко В.И., Мысочка М.И. Влияние режимов струйно-абразивной обработки на прочность склеивания полимерных изделий для покрытия полов// Современные технологии в промышленности строительных материалов и стройиндустрии: Сборник статей Международного конгресса, 16-18 сентября 2003 г. - Белгород, БГТУ, 2003. - Ч.III, № 6.- С. 440-442.

- Бескоровайный В.В. Исследование и разработка процесса струйно-абразивной обработки деталей обуви с целью создания технологической установки: Автореф. дис. … канд. техн. наук. - М., 1983. - 24 с.

- Тихомиров, В.Б. Планирование и анализ эксперимента. - М.: Легкая индустрия, 1974. - 128 с.