Определение остаточных напряжений в шлицевых деталях по первоначальным деформациям образца-свидетеля

Автор: Вакулюк Владимир Степанович, Шадрин Валентин Карпович, Алшкин Вячеслав Владимирович, Анохин Денис Вячеславович, Денисов Лев Владленович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-2 т.18, 2016 года.

Бесплатный доступ

В исследовании изучена возможность применения первоначальных деформаций образцов-свидетелей для определения распределения остаточных напряжений в опасном сечении шлицевых деталей из сталей 12Х2Н4А и 30ХГСА после цементации. Расчёты проведены методом конечно-элементного моделирования с использованием расчётного комплекса NASTRAN/PATRAN. Показано, что расчётные распределения остаточных напряжений в опасном сечении шлицевых деталей отличаются от экспериментальных распределений по максимальным значениям не более, чем на 8%. Полученные расчётным методом распределения остаточных напряжений представляется возможным использовать для прогнозирования предела выносливости поверхностно упрочнённых шлицевых деталей по критерию среднеинтегральных остаточных напряжений.

Шлицевая деталь, поверхностное упрочнение, образец-свидетель, первоначальные деформации, остаточные напряжения

Короткий адрес: https://sciup.org/148204355

IDR: 148204355 | УДК: 621.787:539.319

Текст научной статьи Определение остаточных напряжений в шлицевых деталях по первоначальным деформациям образца-свидетеля

Для оценки влияния поверхностного упрочнения на усталость необходимо знать распределение остаточных напряжений в поверхностном слое опасного сечения детали. Определение остаточных напряжений в деталях с концентраторами напряжений является сложной трудоёмкой задачей, как в теоретическом, так и в практическом отношении. Наиболее точно влияние остаточных напряжений на предел выносливости деталей с концентраторами напряжений оценивается по критерию среднеинтегральных остаточных напря- жений [1-4].

^ ост

2 1 ^ (^^^

= ~ / 2 ^п 0V1 - ^2

,

где а. (^) - осевые (оф (^) - окружные для шлицевых деталей) остаточные напряжения в опасном сече- нии детали по толщине поверхностного слоя y, ^ = у/ - расстояние от поверхности опасного сече-tкр ния детали до текущего слоя, выраженное долях tкр, tкр – критическая глубина нераспространяющейся трещины усталости, возникающей в опасном сечении упрочнённой детали при работе на пределе выносливости.

Использование критерия °оСт требует знания достаточно точного распределения остаточных напряжений по толщине упрочнённого слоя деталей в опасных сечениях, так как характер распределения остаточных напряжений оказывает существенное влияние на предел выносливости [4]. Из всего разнообразия методов определения остаточных напряжений только механические методы [5, 6] дают возможность получения распределения остаточных напряжений по толщине упрочнённого слоя. Недостатком механических методов является разрушение исследуемой детали при вырезке образцов, а также решение трудоёмкой задачи

Алёшкин Вячеслав Владимирович, аспирант

Анохин Денис Вячеславович, аспирант

Денисов Лев Владленович, аспирант определение связи перемещений (деформаций) образцов, при удалении слоёв и остаточными напряжениями.

Преодолеть эти трудности позволяет расчётноэкспериментальный метод определения остаточных напряжений в деталях с концентраторами по первоначальным деформациям образца-свидетеля, обрабо- танного одновременно с деталями, с использованием конечно-элемент-ного моделирования и современных расчётных комплексов. Этот подход в настоящем исследовании реализован для шлицевых деталей, которые были изготовлены по стандартной технологии, применяемой в авиационном двигателестроении. Шлицы деталей имели эвольвентный профиль и изготавливались из сталей 12Х2Н4А и 30ХГСА.

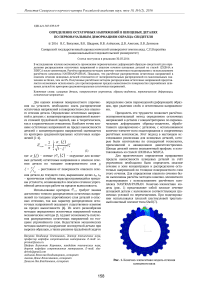

Для практического определения приращения предела выносливости шлицевых деталей за счёт упрочнения необходимо было определить опасное сечение в зоне концентрации и распределение остаточных напряжений по толщине поверхностного слоя этого сечения. Для определения опасного сечения были выполнены расчёты методом конечно-элементного моделирования с использованием расчётного комплекса NASTRAN/PATRAN. Конечно-элементная модель (рис. 1) представляют собой плоское сечение шлицевой детали с наложением соответствующих граничных условий по перемещениям. При моделировании использовался плоский шестиузловой треугольный конечный элемент типа Shell [7].

Рис. 1. Конечно-элементная модель сечения шлицевого вала

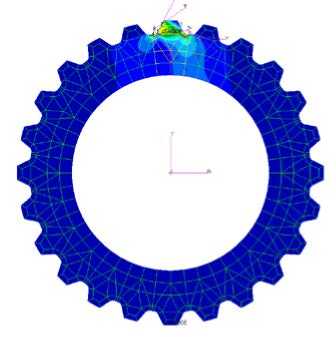

По результатам расчётов были построены графики (рис. 2) зависимости окружных напряжений на поверхностях галтелей зуба (растянутой и сжатой) σϕ пов от угла θ , определяющего положение точки на поверхности галтельного перехода. Угол θ отсчитывался от точки перехода эвольвентной поверхности зуба в поверхность галтели с радиусом R =0,4 мм в сторону поверхности впадины. Расчёты показали, что для различных схем нагружения зуба опасное сечение во впадинах шлиц находится под углом θ = 20 ÷ 30 градусов при любом виде нагружения.

Рис. 2 . Распределение напряжений σ ϕ пов вдоль поверхности впадин шлиц

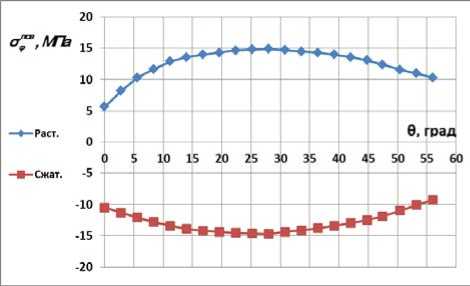

Для определения распределения остаточных напряжений по толщине опасного сечения галтельных переходов были выполнены расчёты методом конечно-элементного моделирования с использованием расчётного комплекса NASTRAN / PATRAN по первоначальным деформациям образца-свидетеля [7, 8]. В качестве образца-свиде-теля использовалась гладкая цилиндрическая де-таль, прошедшая весь технологический цикл упрочнения вместе с исследуемой деталью. Конечно-элементная модель (рис. 3) представляла собой плоское сечение зуба шлицевой детали с наложением соответствующих граничных условий симметрии по перемещениям.

Рис. 3. Конечно-элементная модель сечения зуба шлицевого вала

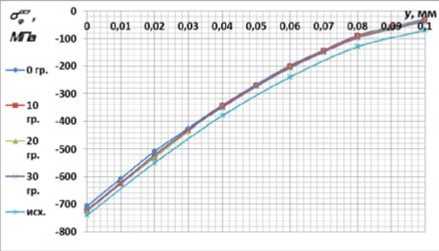

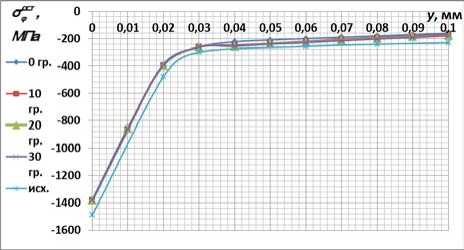

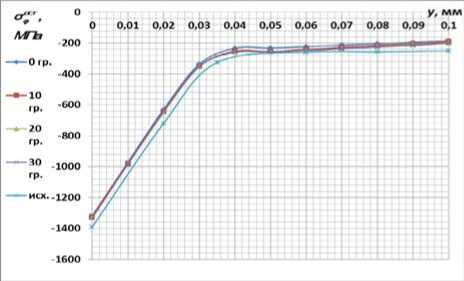

На рис. 4-5 представлены результаты расчёта распределения окружных σφост остаточных напряжений по толщине поверхностного слоя галтельного перехода при угле θ, равном 0, 10, 20 и 30 градусов для различных вариантов изготовления шлиц и состояния их поверхности. Из приведенных на рис. 4-6 данных видно, что расчётные распределения остаточных напряжений незначительно (до 8% по максимальным значениям) отличаются от распределения остаточных напряжений, определённых экспериментально [9] методом удаления поверхностных слоёв впадин шлиц и измерения возникающих при этом перемещений. На рис. 46 экспериментально определённые распределения остаточных напряжений обозначены как исходные.

Рис. 4. Распределение окружных остаточных напряже-ост ний σφ по толщине поверхностного слоя галтельного перехода, материал 12Х2Н4А, фрезерование

Рис. 5 . Распределение окружных остаточных напряжений σ φ ост по толщине поверхностного слоя гал-тельного перехода, материал 12Х2Н4А, цементация

Рис. 6 . Распределение окружных остаточных напряжений σ φ ост по толщине поверхностного слоя гал-тельного перехода, материал 30ХГСА, цементация

Выводы: исследования показали, что используя расчётно-экспериментальный метод определения остаточных напряжений в деталях с концентраторами напряжений по первоначальным деформациям образца-свидетеля можно получить распределение остаточных напряжений в поверхностно упрочнённых шлицевых деталях. Эти распределения представляется возможным использовать для прогнозирования предела выносливости по критерию среднеинтегральных остаточных напряжений, вычислямых по формуле (1).

Список литературы Определение остаточных напряжений в шлицевых деталях по первоначальным деформациям образца-свидетеля

- Павлов, В.Ф. О связи остаточных напряжений и предела выносливости при изгибе в условиях концентрации напряжений//Известия вузов. Машиностроение. 1986. №8. С. 29-32.

- Павлов, В.Ф. Влияние на предел выносливости величины и распределения остаточных напряжений в поверхностном слое детали с концентратором. Сообщение I. Сплошные детали//Известия вузов. Машиностроение. 1988. №8. С. 22-26.

- Павлов, В.Ф. Влияние на предел выносливости величины и распределения остаточных напряжений в поверхностном слое детали с концентратором. Сообщение II. Полые детали//Известия вузов. Машиностроение. 1988. №12. С. 37-40.

- Павлов, В.Ф. Прогнозирование сопротивления усталости поверхностно упрочнённых деталей по остаточным напряжениям/В.Ф. Павлов, В.А. Кирпичёв, В.С. Вакулюк. -Самара: Издательство СНЦ РАН, 2012. 125 с.

- Иванов, С.И. К определению остаточных напряжений в цилиндре методом колец и полосок. Остаточные напряжения. -Куйбышев: КуАИ, 1971. Вып. 53. С. 32-42.

- Иванов, С.И. Влияние остаточных напряжений на выносливость образцов с надрезом/С.И. Иванов, М.П. Шатунов, В.Ф. Павлов//Вопросы прочности элементов авиационных конструкций: Межвузовский сборник. -Куйбышев: КуАИ, 1974. Вып. 3. С. 88-95.

- Сазанов, В.П. Моделирование перераспределения остаточных напряжений в упрочнённых цилиндрических образцах при опережающем поверхностном пластическом деформировании/В.П. Сазанов, А.В. Чирков, В.А. Самойлов, Ю.С. Ларионова//Вестник СГАУ. 2011. №3(27). Ч. 3. С. 171-174.

- Павлов, В.Ф. Расчёт остаточных напряжений в деталях с концентраторами напряжений по первоначальным деформациям/В.Ф. Павлов, А.К. Столяров, В.С. Вакулюк, В.А. Кирпичёв. -Самара: Издательство СНЦ РАН, 2008. 124 с.

- Вакулюк, В.С. Влияние технологии изготовления на остаточные напряжения и сопротивление усталости шлицевых деталей//Вестник СамГТУ. Сер.: тех. науки. 2013. №2 (38). С. 99-104.