Определение сглаживающей способности вибрационного смесителя на основе корреляционного анализа

Автор: Бородулин Д.М., Шушпанников А.Б., Зорина Т.В., Шушпанников Е.А., Иванец В.Н.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 4 (78), 2018 года.

Бесплатный доступ

В настоящее время всё большую популярность получают пищевые полуфабрикаты из сыпучих материалов (СМ). С увеличением объема их производства порошкообразные материалы целесообразно смешивать в смесителях непрерывного действия (СНД). Для установившихся режимов работы СНД движение материала внутри аппарата принято считать случайными стационарными процессами, между которыми существует причинно-следственная связь. Основными показателями для ее оценки является коэффициент корреляции, математическое ожидание и дисперсия. Связь между входящим и выходящим из аппарата сигналами устанавливают с помощью уравнений материального баланса, описывая расходы потоков сыпучего материала случайными стационарными функциями X(t). Далее, находя вероятностные характеристики входящего и выходящего сигналов, можно судить о «качестве» работы смесителя или подбирать требуемую топологию потоков внутри аппаратной среды путем сравнения отношений их дисперсий или среднеквадратичных отклонений. В данной работе рассмотрена схема движения материальных потоков в разработанном нами смесителе, реализующем метод "последовательного разбавления"...

Смеситель, сыпучие материалы, последовательное разбавление, корреляционный анализ, математическая модель

Короткий адрес: https://sciup.org/140244280

IDR: 140244280 | DOI: 10.20914/2310-1202-2018-4-30-34

Текст научной статьи Определение сглаживающей способности вибрационного смесителя на основе корреляционного анализа

Одним из важных факторов, определяющих здоровье человека, является питание со сбалансированным рационом. В настоящее время всё большую популярность получают пищевые полуфабрикаты из сыпучих материалов (СМ), которые часто представляют собой фасованные многокомпонентные смеси из порошкообразных или мелкозернистых компонентов [1]. С увеличением спроса на данные смеси повышается объем их производства. Известно, что порошкообразные материалы целесообразно смешивать в смесителях непрерывного действия (СНД) вибрационного типа [2-5]. Это позволяет упростить автоматизацию процесса, уменьшить загрязнения пылевыми выбросами окружающей среды и производственных помещений, улучшить условия труда и культуру производства, при этом увеличить производительность труда и одновременно снизить энергопотребление, металлоёмкость и себестоимость готовой смеси.

В тех случаях когда необходимо получать высококачественные сыпучие композиции при соотношении компонентов до 1:50, целесообразно использовать винтовые вертикальные вибрационные СНД [2–6]. Они обладают хорошей способностью сглаживать флуктуации расходов входящих материальных потоков. При математическом описании процесса смешивания благодаря найденным вероятностным характеристикам входящего и выходящего сигналов можно судить о «качестве» работы смесителя, что представляет большой практический интерес для пищевой и других отраслей народного хозяйства [7–9].

Цель работы – определить сглаживающую способность вибрационного смесителя на основе корреляционного анализа.

Задача – математически описать процесс смешивания в вибрационном смесителе с применением корреляционного анализа.

Материалы и методы

Для установившихся режимов работы СНД движение материала внутри аппарата принято считать случайными стационарными процессами, между которыми существует причинноследственная связь. Основными показателями для ее оценки являются коэффициент корреляции, математическое ожидание и дисперсия. Связь между входящим и выходящим из аппарата сигналами устанавливают с помощью уравнений материального баланса [10-11], описывая расходы потоков сыпучего материала случайными стационарными функциями X(t). Далее, находя вероятностные характеристики входящего и выходящего сигналов, можно судить о «качестве» работы смесителя или подбирать требуемую топологию потоков внутри аппаратной среды путем сравнения отношений их дисперсий или среднеквадратичных отклонений:

ст 2 ст

S = xo- или 5 = xo ,

СТ хв СТ хв

где s – сглаживающая способность смесителя; СТХо и СТ26 - дисперсии входного и выходного сигналов; ст и ст,, - среднеквадратичные отклонения сигналов.

Математическая модель, созданная на основе корреляционного анализа, позволяет определить зависимость между дисперсиями входного и выходного сигналов. С ее помощью возможно прогнозировать однородность материального потока на выходе аппарата при известных значениях времени нахождения в нем материала, коэффициентах рециркуляции и дисперсии входного сигнала [12].

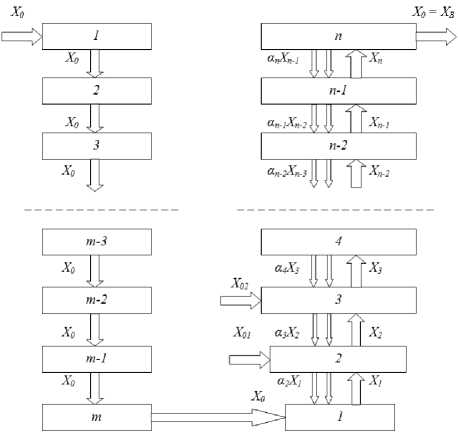

Рассмотрим схему движения материальных потоков в разработанном смесителе, реализующем метод «последовательного разбавления» [13], где за ячейку примем один виток спирального рабочего органа. Схема движения материальных потоков представлена на рисунке 1.

(b)

(a)

Рисунок 1. Схема движения материальных потоков в винтовом СНД с использованием метода «последовательного разбавления»: a – дополнительный рабочий орган; б – основной рабочий орган

Figure 1. Traffic pattern of material flow in a continuous screw mixer using the method of "sequential dilution": a – additional working body; б – the main working body

Вибрационный СНД [13] работает следующим образом: ингредиенты ( X ) поступают через загрузочный бункер на дополнительный рабочий орган. После чего они поступают на основной рабочий орган через сквозное отверстие в стенке бункера. Помимо смешивающего эффекта, СМ поднимается по лотку вверх, так как угол подъёма колебаний больше угла подъёма винтовой линии лотка. Часть материала просевается через перфорацию, образуя межвитковую рециркуляцию. Вторую долю ингредиента (Хо,) подают через патрубок на винтовой перфорированный лоток, который в этом месте расширяется пропорционально количеству поступающего материала. Оставшуюся долю (Хо2) подают на несколько лотков выше. Таким образом осуществляется "последовательное разбавление" смеси на основном рабочем органе. Расширение лотка необходимо для того, чтобы избежать резкого увеличения высоты кипящего слоя, что может привести к уменьшению скорости транспортирования сыпучего материала и интенсивности его виброкипения [6]. В итоге готовый продукт выводится из аппарата через патрубок.

Материальный баланс для материала, движущегося по дополнительному рабочему органу (рисунок 1, а), был ранее рассмотрен в ряде работ исследователей [6], в результате которых был сделан вывод, что в прямоточном смесителе сглаживающая способность, вне зависимости от количества витков m , стремится к 1, т. е. S^ 1.

Далее рассмотрим новую схему движения материала (рисунок 1,б), предусматривающую метод «последовательного разбавления» по основному рабочему органу, состоящему из 6 витков.

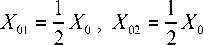

Примем, что подача части материала осуществляется на 2-й ( Х оJ и 3-й ( Х о2) витки. Кроме того, должно осуществляться требование Х о = Х оj + Х о2, примем в равных количествах

При помощи системы уравнений материального баланса, отображающего процесс движения материала в СНД, рассмотрим влияние рециркуляции на сглаживающие свойства вибрационного аппарата [14-15]:

X 1 = 1 X 0 + « 2 X 1

X 2 = X 1 + « 3 X 2 + « 1- X 0 - « 2 X 1

J X, = х2 + - х„ + а X, - а X, - а- х„

3 2 0 4 3 3 2 10

X 4 = X3 + « 5 X 4 — « 4 X3

X 5 = X 4 + « 6 X 5 - « 5 X 4

X 6 = X 5 - « 6 X 5

X в = X 5 - « 6 X 5

где Хо (t) = Хо - массовый расход материала, питающего смеситель; Хв (t) = Хв - массовый расход мате риала на выходе из смесителя; X(t) = X — массовый расход материала, сходящего с i-го витка основного рабочего органа; j = 1,2,...,m , i = 1,2,...,n-порядко-вый номер витка дополнительного и основного рабочего органа; m, n - количество витков дополнительного и основного рабочего органа; « - коэффициент «внутренней» рециркуляции, характеризующий часть массового расхода материала поступающего с i-го витка основного рабочего органа на нижележащий, О < «и < 1; t - текущее время.

Система, определяющая корреляционные функции витков основного рабочего органа, примет вид:

Kx, = — Kx 0 + «2 Kx

Кхг = Kx, + « 3 2 Kx 2 + « 2 “ Kx o - « 22 Kx\

1 2 2 2 1

, Kx = Kx 2 + — Kx + «4Kx 3 - «3 Kx 2 - « kKx6

Kx, = Kx 3 + « 5 2 Kx 4 - «4 Kx Kx5 = Kx 4 + « 6 2 Kx 5 - « 5 2 Kx4 Kx6 = Kx 5 - «4 2 Kx5 Kx„ = Kx, - « ,2 Kx, В 5 65

где Kx, (т) = Kx, - корреляционные функции материальных потоков; т - интервал корреляции; а2 = Kx (0), а26 = Кхв (0) - дисперсии входящего и выходящего потоков.

Решая систему уравнений (2) методом подстановки и выражая Kx о , получим:

KxB = Кх0

( 1 - « 6 )( 1 - « 5 )( 1 - « 4 )( 1 - « 3 )( 1 - « 2 ) + « 12 ( 1 - « 6 )( 1 - « 5 )( 1 - « 4 )( 1 - « 3 )( 1 + « 2 ) + ( 1 - « 6 )( 1 - « 5 )( 1 - « 4 )( 1 - « 1 ) 2 ( 1 + « 3 )

( 1 + « 2 )

2 ( 1 + « 6 )( 1 + « 5 )( 1 + « 4 )( 1 + « 3 )( 1 + « 2 )

Преобразуя выражение (3), получим:

■2 = а 2 xв xo

( 1 - « 6 )( 1 - « 5 )( 1 - « 4 )( 1 - « 3 )( 1 - « 2 ) + « 2 ( 1 - « 6 ) ( 1 - « 5 ) ( 1 - « 4 ) ( 1 - « 3 ) ( 1 + « 2 )

+ ( 1 - « 6 )( 1 - « 5 )( 1 - « 4 )( 1 - « 1 ) 2 ( 1 + « 3 )

(1 + «2 )

2 ( 1 + « 6 )( 1 + « 5 )( 1 + « 4 )( 1 + « 3 )( 1 + « 2)

Значение степени сглаживания основного рабочего органа согласно формуле (1) описывается уравнением:

2 ( 1 + « 6) ( 1 + « 5) ( 1 + « 4) ( 1 + « 3) ( 1 + « 2)

( 1 - « 6 )( 1 - « 5 )( 1 - « 4 )( 1 - « 3 )( 1 - « 2 ) +

« 2 ( 1 - « 6 ) ( 1 - « 5 ) ( 1 - « 4 ) ( 1 - « 3 ) ( 1 + « 2 ) +

_ ( 1 - « 6 )( 1 - « 5 )( 1 - « 4 )( 1 - « 1 ) 2 ( 1 + « 3 )( 1 + « 2 ) _

Примем коэффициенты рециркуляции равными между собой, т. е. а = ... = а = а . В результате значение сглаживающей способности S основного рабочего органа для n = 6 запишется следующим образом:

5 =

2 ( 1 + а ) 5

( 1 - а ) 5 + а 2 ( 1 - а ) 4 ( 1 + а ) + ( 1 - а ) 5 ( 1 + а ) 2

По аналогии проводится расчет для любого количества витков. Зависимость величины сглаживания S от коэффициента рециркуляции α и количества витков n представлена в таблице 1.

Таблица 1.

Значения параметра S ( а, n )

Value of parameter S ( а, n )

Table 1.

|

а \ n |

5 |

6 |

7 |

8 |

|

0,20 |

4,05 |

6,08 |

9,11 |

13,67 |

|

0,30 |

8,33 |

15,46 |

28,72 |

53,34 |

|

0,40 |

17,79 |

41,50 |

96,83 |

225,94 |

|

0,50 |

40,50 |

121,50 |

364,5 |

1093 |

|

0,60 |

102,40 |

409,60 |

1638 |

6554 |

|

0,70 |

309,34 |

1753 |

9933 |

56290 |

|

0,80 |

1312 |

11811 |

106300 |

956600 |

Из полученных данных видно, что минимальное значение сглаживающей способности вибрационного СНД, равное 4,05 единиц,

Список литературы Определение сглаживающей способности вибрационного смесителя на основе корреляционного анализа

- Dubey A. Powder flow and blending//Predictive Modeling of Pharmaceutical Unit Operations. 2017. P. 39-69.

- Николаев В.Н., Фетисов Е.О., Зязев Е.В. Анализ вибрационных смесителей сыпучих кормов//Инновации, технологии, наука: сб. статей международной научно-практической конференции. Самара, 2015. С. 302.

- Коробчук М.В., Веригин А.Н., Джангирян В.Г., Фадеев Д.В. и др. Современное смесительное оборудование для приготовления многокомпонентных энергонасыщенных композиций//Вестник Казанского технологического университета. 2013. С. 240-243.

- Ляшенко В.С. Обзор и анализ смесителей сыпучих кормов//Вестник Омского государственного аграрного университета. 2015. С. 56-60.

- Пушко В.А., Бойко И.Г. Перспективы применения смесительного оборудования вибрационного типа в условиях инновационного комбикормового производства//Вестник ВНИИМЖ. 2017. № 1 (25). С. 78-82.

- Ivanets V.N., Borodulin D.M., Shyshpannikov A.B., Sukhorukov D.V. Intensification of bulk material mixing in new designs of drum, vibratory and centrifugal mixers//Foods and Raw Materials. 2015. V. 3. № 1. P. 62-69.

- Rogers A., Lerapetritou M.G. Discrete element reduced?order modeling of dynamic particulate systems//American Institute of Chemical Engineers Journal. 2014. № 60. P. 3184-3194.

- Sen M., Dubey A., Singh R., Ramachandran R. Mathematical Development and Comparison of a Hybrid PBM-DEM Description of a Continuous Powder Mixing Process//Journal of Powder Technology. 2013. P. 1-11.

- Селиванов Ю.Т., Поляков Б.Е. Оптимизация процесса смешивания сыпучих материалов в смесителях непрерывного действия//Математические методы в технике и технологиях -ММТТ-27: сборник трудов XXVII Международной научной конференции. Тамбов, 2014. Т. 1. С. 66-69.

- Ильиных Г.В., Устьянцев Е.А., Вайсман Я.И. Построение материального баланса линии ручной сортировки твердых бытовых отходов//Экология и промышленность России. 2013. №1. С. 22-25.

- Киселев Д.И., Козымаев А.С Влияние организации направленного движения материальных потоков в центробежно-шнековом смесителе//Пищевые инновации и биотехнологии: материалы международной научной конференции. Кемерово, 2015. С. 159-161.

- Бакин М.В., Капранова А.Б., Верлока И.И. Современные методы математического описания процесса смешивания сыпучих материалов//Фундаментальные исследования. 2014. № 5. С. 923-927.

- Пат. № 2626415, RU, В01F 11/00. Вибрационный смеситель/Шушпанников А.Б., Зорина Т.В., Шушпанников Е.А., Шушпанникова А.С. Заявл. 2016149970; Опубл. 27.07.2017, Бюл. № 21.

- Fedorovich V.A., Mitsyk A.V. Mathematical Simulation of Kinematics of Vibrating Boiling Granular Medium at Treatment in the Oscillating Reservoir//Key Engineering Materials. 2014. V. 581. P. 456-461.

- Бородулин Д.М., Ратников С.А., Козымаев А.С., Андрюшкова Е.А. и др. Моделирование движения материальных потоков в центробежно-шнековом смесителе//Вестник Красноярского государственного аграрного университета. 2015. № 1. С. 102-108.