Определение точности обработки изделий на деревообрабатывающих станках в системе MathCAD

Бесплатный доступ

Статья посвящена расчету точности работы деревообрабатывающего оборудования в среде MathCAD. Приведен пример расчета точности работы шипорезного станка.

Точность работы станка, среда mathcad

Короткий адрес: https://sciup.org/147112196

IDR: 147112196

Текст краткого сообщения Определение точности обработки изделий на деревообрабатывающих станках в системе MathCAD

Определение точности работы станков, в том числе и деревообрабатывающего оборудования, является актуальной задачей.

В производстве изделий из древесины одним из основных производственных показателей качества является изготовление изделий с заданной точностью, так как именно точность изготовления позволяет осуществлять взаимозаменяемость деталей и сборочных единиц, что в значительной степени влияет на снижение себестоимости готовой продукции.

При изготовлении изделий из древесины детали и сборочные единицы обрабатывают на станках, как правило, партиями. Партия деталей – это детали, обработанные на одном станке при одной его настройке.

Для получения качественной механической обработки деталей очень важно знать:

-

1) какую точность обработки изделий позволяет получить данное оборудование (станок);

-

2) соответствие полученных размеров обработанных изделий заданной точности (допуску).

Эти факторы, как правило, определяются статистическими расчетами.

В настоящее время одним из наиболее прогрессивных способов статистической обработки в производст- венных условиях является использование системы MathCAD на персональном компьютере.

Данная система позволяет создавать алгоритм расчетов с последующим изменением входных параметров и получением новых расчетных значений точности работы оборудования, его настройки и определения процента годных и бракованных изделий при обработке их на любом оборудовании при условии, что вероятность распределения случайных величин подчинено закону нормального распределения.

Рассмотрим данный способ расчета на конкретном примере.

Пример . Выполнить расчет на персональном компьютере основных статистических характеристик партии деталей (50 замеров толщины шипа) при обработке их на шипорезном станке в соответствии с допуском 20у13 и определить:

-

• величину систематической погрешности;

-

• процент годных и бракованных деталей, соответ -ствующих заданному допуску, без учета систематической погрешности;

-

• процент годных и бракованных деталей, соответствующих заданному допуску, с учетом систематической погрешности;

-

• точность обработки деталей на станке - поле рассеивания размеров.

Замеры толщины шипа деталей после их обработки на шипорезном станке приведены в таблице 1.

Таблица 1

Значения замеров толщины шипа, мм

|

20,28 |

20,39 |

20,36 |

20,33 |

20,44 |

|

20,41 |

20,38 |

20,35 |

20,46 |

20,30 |

|

20,38 |

20,49 |

20,32 |

20,43 |

20,32 |

|

20,40 |

20,37 |

20,34 |

20,45 |

20,28 |

|

20,25 |

20,36 |

20,48 |

20,31 |

20,42 |

|

20,41 |

20,52 |

20,36 |

20,47 |

20,44 |

|

20,55 |

20,38 |

20,49 |

20,43 |

20,26 |

|

20,40 |

20,51 |

20,34 |

20,46 |

20,43 |

|

20,54 |

20,37 |

20,48 |

20,45 |

20,42 |

|

20,39 |

20,50 |

20,33 |

20,44 |

20,55 |

Для размера с допуском 20у13 по ГОСТ 6449.1 - 82 + 0,39

найдем предельные отклонения: 20( + о 06 ) , тогда в системе MathCAD запишем и рассчитаем: d:=20.00 – номинальный диаметр, мм;

es:=0.39 – верхнее предельное отклонение допуска, мм;

ei:=0.06 – нижнее предельное отклонение допуска, мм;

dmax:=d+es;

dmax=20.39 – максимальный предельный размер, мм;

dmin:=d+ei;

dmin=20.06 – минимальный предельный размер, мм;

IT:=dmax - dmin;

IT=0.33 – значение допуска, мм;

dsd:=dmin+ ;

dsd=20.225 – среднее значение размера, мм;

n:=50 – количество замеров;

i:=1..n – ранжированная переменная.

p1:=

z2p(x1)dx1

z1

p1=97.00 % – процент годных деталей;

p2:=

z1 p(x1)dx1

a

p2=1.50 % – процент бракованных деталей (размеры шипа меньше заданного допуска);

b p3:= p(x1)dx1 (7)

z2

Создадим входную таблицу, обозначим ее индексированной переменной хi и введем в нее 50 значений из таблицы 1.

p3=1.50 % – процент бракованных деталей (размеры шипа больше заданного допуска).

Выполним расчет среднего значения хср и среднеквадратического отклонения s по формулам [1] и [2]:

хi хср:= ∑ i n хср=20.404 мм;

s:=

n-1

⋅∑(xi -xcp)2

i

s=0.076 мм.

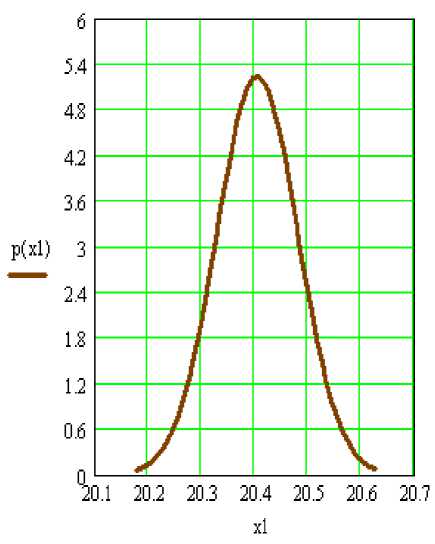

Для построения графика функции нормального распределения (рис. 1) запишем предельные значения а и b, зададим значения ранжированной переменной х1 и выполним расчет функции p(x1) по формуле [3].

x1:=a,a+0.01..b – ранжированная переменная;

a:=xcp - 3s;

a=20.176 мм;

b:=xcp+3s;

b=20.633 мм.

p(x1):= (

s

- (x1 - xcp) 2

1 )⋅e 2⋅s2⋅N2⋅3.14

Рис. 1. График функции нормального распределения

Расчет систематической погрешности sp выполняем по формуле [4]:

sp:=xcp - dsd sp=0.179 мм.

Для расчета процента годных и бракованных деталей, с точностью в пределах шести среднеквадратических значений, без учета систематической погрешности (при правильной настройке станка) зададим граничные значения z1 и z2 и выполним расчет по формулам [5], [6] и [7]:

IT z1:=xcp- ;

z1=20.239 мм;

z2:=xcp+ ;

z2=20.569 мм;

Тогда общий процент брака составит:

brak:=p2+p3;

brak=3.00 %.

Для расчета процента годных и бракованных деталей с учетом систематической погрешности sp (при неправильной настройке станка) зададим граничные условия z3 и z4 и выполним расчет по формулам [8], [9] и [10]:

sp:=xcp - dsd;

sp=0.179 – систематическая погрешность, мм;

IT z3:=dsd- ;

z3=20.06 мм;

z4:=dsd+ ;

z4=20.39 мм;

∫ z4

p(x1)dx1 ; (8)

z3

p4=42.51 % – процент годных деталей;

∫ a

p(x1)dx1 ; (9)

z3

p5=0.135 % – процент бракованных деталей (размеры шипа меньше заданного допуска);

b p6:= p(x1)dx1; (10)

z4

p6=57.355 % – процент бракованных деталей (размеры шипа больше заданного допуска).

Тогда общий процент брака составит:

brak:=p5+p6;

brak=57.49 %.

Поле рассеивания размеров толщины шипа с вероятностью 99.72 %, а также точность работы станка определяем по формуле [11]:

pr:=6s (11)

pr=0.457 мм.

ВЫВОДЫ

В результате выполненной работы установлено:

-

1. Точность обработки деталей (поле рассеивания случайных погрешностей) на шипорезном станке соответствует 6s=0.457 мм.

-

2. Систематическая погрешность составила sp=0.179 мм.

-

3. Процент годных деталей, соответствующих допуску IT=0.33 мм без учета систематической погрешности (при правильной настройке станка), соответствует 97 %, брак – 3 %.

-

4. Процент годных деталей, соответствующих допуску IT=0.33 мм с учетом систематической погрешности sp=0.179 мм (при некачественной настройке станка) составил 42.51 %, брак – 57.49 %.

Таким образом, для получения 100 % годных деталей при правильной настройке данного шипорезного станка надо иметь допуск размера больше или равным 0,457 мм, а для получения 100 % годных деталей с допуском размера 20у13 (0,33 мм) станок следует подвергнуть среднему или капитальному ремонту или заменить его на новый.