Определение угловой скорости вращения диска при его восстановлении методом электромеханического деформирования

Автор: Селиверстов М.В.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 6-2 (33), 2019 года.

Бесплатный доступ

Предложена методика определения угловой скорости при электромеханическом деформировании режущей кромки дисковых почвообрабатывающих орудий. Предложена схематизация процесса электромеханического деформирования при восстановлении, представлена модель теплообмена процесса ЭМД, схематически представлен процесс перемещения составного стержня из начального положения в конечное положение на стадии термической подготовки, рассмотрены все элементы его передвижения.

Угловая скорость, восстановление, электромеханическое деформирование, дисковое орудие, режущая способность, схематизация процесса, модель теплообмена

Короткий адрес: https://sciup.org/170186438

IDR: 170186438 | DOI: 10.24411/2500-1000-2019-11332

Текст научной статьи Определение угловой скорости вращения диска при его восстановлении методом электромеханического деформирования

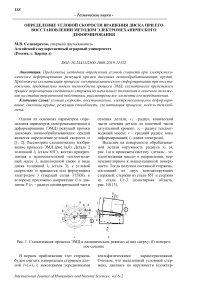

Одним из основных параметров определения параметров электромеханического деформирования (ЭМД) режущей кромки дисковых почвообрабатывающих орудий является определение угловой скорости ω [1, 2]. Рассмотрим схематическое изображение процесса ЭМД (рис.1а,б). Деталь 2 толщиной 12 (сталь 65Г), жестко прикрепленная к вспомогательной теплоотводящей массе 3, выполненной также в виде диска толщиной 13 (сталь 3), с угловой скоростью го вращается под формующим электродом 3 (твердый сплав Т15К6), к которому приложено напряжение U и давление Р (r1 - радиус цилиндрической части сечения детали; r2 -радиус конической части сечения детали до конечной части затупленной кромки; r3 - радиус теплоотводящей массы; r - средний радиус зоны деформирования; 11 -длина электрода).

Выделим на поверхности обрабатываемой детали окружность радиуса r0 (4, рис. 1а) и пронижем систему «деталь - теплоотводящая масса» в направлении, перпендикулярном к вышеуказанной поверхности. Тогда получим составной стержень, состоящий из двух контактирующих стержней: стержня из стали 65Г и стержня из стали Ст-3 (пунктирная область, рис. 1б) [3].

Рис. 1. Схематизация процесса ЭМД в динамическом режиме; а) вид сверху; б) поперечное сечение

В первом приближении этот стержень будем считать однородным стержнем длиной 1=12+13 с некоторыми усредненными теплофизическими характеристиками. Считаем, что выделенный условный стержень, двигаясь по окружности (пунктир- ная линия, рис. 1а), через боковую поверхность площади S1=2nr0l нагревается до заданной температуры, распределенной по длине стержня по закону Θ(x). Теплообмен стержня с окружающей средой осуществляется через его торцы.

Температурное поле рассматриваемого стержня T(x,t) ( х- координата, t -время) описывается уравнением:

dT = a’ BdT + кг(6(x)-T)’ 0

_ 2

где a =--- - температуропровод- c⋅ρ ность, м2/с;

X - среднее значение теплопроводности, Вт/(м^К);

с - среднее значение удельной массовой теплоемкости, Дж/(кпК);

р - плотность, кг/м3;

k2 - коэффициент, учитывающий кон-дуктивный теплообмен условно выделенного стержня с окружающей массой материала детали, с - .

Теплообмен условно выделенного стержня, осуществляемый с его торцов с окружающей средой, регламентируется законом Ньютона, то есть:

-

- X дТ\ = = 0 = а t ) • ( Т, - Т ), х=0, t>0 , (2) ∂ х

-

- x ^ х = , = а с t ) • (т - Т ср ) , x=l, t>0 , (3)

∂х где а - эффективный коэффициент теплоотдачи, Вт/(м2К).

К моменту начала процесса ЭМД стержень равномерно нагрет до температуры окружающей среды ( Тср ):

T\ t = 0 = Т ср , 0 < х < I ; t=0 ,

Требуется определить время t F , за которое точка стержня с координатой х=12 достигнет температуры пластической деформации Т дЕФ . Таким образом будет определена и угловая скорость:

ϕ

^ = — , t F

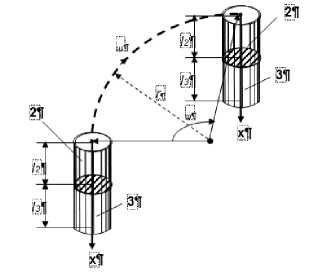

где ф - угловое расстояние (рис.2), проходимое составным стержнем за время tF равное t 1 ( t 1 - продолжительность стадии термической подготовки).

На рисунке 2 схематически представлен процесс перемещения составного стержня из начального положения в конечное положение на стадии термической подготовки.

Начальное положение - нахождение составного стержня под областью, обозначенной цифрой 4 на рис. 1а. Это начальная точка - точка вхождения внешней торцевой поверхности составного стержня в зону термического влияния электрода. С момента попадания стержня в эту зону начинается процесс интенсивного нагрева.

Рис 2. Перемещение составного стержня из начального в конечное положение на стадии термической подготовки [4]

Конечное положение - вхождение участка поверхности детали 4 под формующий электрод. В этот момент времени завершается первая стадия ЭМД - стадия термической подготовки и начинается вторая стадия - стадия пластического деформирования.

Каждый составной цилиндр, находящийся в момент включения экспериментальной установки на своем угловом расстоянии от формующего электрода, будет входить под формующий электрод в индивидуальном тепловом состоянии, которому будет соответствовать свое темпера-

Таким образом, правильный выбор значений основных технологических параметров P,U,I,S, ω, исходя из заданных геометрических размеров восстанавливаемой детали, марки стали и степени износа, обеспечит стабильное восстановление режущей кромки по всей ее протяженности.

турное поле.

Список литературы Определение угловой скорости вращения диска при его восстановлении методом электромеханического деформирования

- Аскинази, Б. М. Упрочнение и восстановление деталей машин электромеханической обработкой / Б. М. Аскинази. - 3-е изд., перераб. и доп. - М.: Машиностроение, 1989. - 197 с.

- Солодкина Л.А. Разработка технологии электроконтактного заострения рабочих органов почвообрабатывающих машин (на примере лап культиваторов): Диссертация. - Челябинск, 1997.

- Чижов В.Н., Бельчикова О.Г., Селиверстов М.В, Селиверстов К.В. Электромеханическое деформирование металлов-основа ресурсосбережения при ремонте деталей машин // Вестник АГАУ. - 2007. - №9. - С. 54-58.

- Чижов В.Н., Болтенков А.А., Селиверстов М.В., Телгожаева Ф.С. Математическое моделирование тепловых процессов в системе «Электрод деталь теплоотводящая масса» при ремонте деталей // Вестник АГАУ. - 2009. - №12. - С. 80-85.