Определение величины механического износа абразивных зерен при шлифовании

Бесплатный доступ

Среди различных механизмов износа абразивного инструмента при шлифовании преобладающим является механический, проявляющийся в виде удаления элементарных микрообъемов абразивного материала с рабочей поверхности зерен. Природа образования площадки затупления на зерне в результате данного вида износа до сих пор не раскрыта. В статье предлагается кинетический подход к механическому изнашиванию абразивных зерен при шлифовании на основе термофлуктуационной природы разрушения твердых тел. Полагается, что в результате многократного квазипериодического контакта с обрабатываемым материалом в материале абразивного зерна на межатомных связях возникают перенапряжения, которые служат толчком для преодоления атомами энергетического барьера и разрыва единичной связи. В результате, в абразивном материале происходит накопление разорванных межатомных связей, образуются несплошности и развивается процесс разрушения. При этом немаловажную роль играет температура в зоне обработки. Предложенная методика имитационного моделирования контактного взаимодействия абразивного зерна с материалом позволяет определить напряжения, действующие в зерне при шлифовании и величину долговечности абразивного материала. Установлена характерная зависимость напряжения и долговечности от размера площадки затупления, имеющейся на абразивном зерне. Переход от элементарных объемов абразивного материала, испытывающих напряжения, к макрообъемам позволяет определить величину абразивного материала, изношенного в результате механического взаимодействия с обрабатываемым материалом. Методика прогнозирования величины износа абразивного зерна при эксплуатации шлифовальных кругов различных характеристик в широком диапазоне технологических условий позволит создать совершенно иной подход к проектированию операций абразивной обработки - когда инструмент с определенным ресурсом работоспособности является исходным данным и задача технолога состоит в его эффективной эксплуатации.

Механический износ абразивного зерна, кинетическая теория прочности, термофлуктуационный механизм разрушения

Короткий адрес: https://sciup.org/147151675

IDR: 147151675 | УДК: 621.922

Текст научной статьи Определение величины механического износа абразивных зерен при шлифовании

Одним из факторов, в решающей степени определяющим эффективность операции шлифования, является степень и интенсивность износа абразивного инструмента. Известно несколько механизмов изнашивания абразивных зерен при шлифовании: механический, физико-химический, адгезионный и др. [1–6]. При обработке различных сталей и сплавов указанные механизмы проявляются с различной степенью интенсивности, однако при шлифовании любых материалов механический износ присутствует неизменно [7–15].

Известно, что шлифование – процесс, развивающийся во времени, поэтому представляется возможным трактовать механический износ абразивного зерна при шлифовании с позиций кинетической теории прочности твердых тел под нагрузкой [16]. В ее основе лежит термофлуктуационный механизм разрушения и «временная» зависимость прочности: один и тот же образец, разорванный за короткое время, обладает более высокими прочностными свойствами, чем образец, разорванный медленно.

C позиций кинетической теории прочности разрушение любого твердого тела под нагрузкой трактуется следующим образом. В покое атомы твердого тела совершают достаточно малые колебания на дне потенциальной ямы. Внешняя нагрузка, создавая напряжения в теле, снижает энергоактивационный барьер и возбужденный атом может разорвать межатомную связь с другим атомом. Данное явление происходит по всему телу, естественно, в местах наибольшего напряжения: разрывы межатомных связей накапливаются, в теле появляются несплошности, образуется и развивается локальное нарушение целостности и тело разрушается. Имеется формула долговечности τ для тела, находящегося в сложнонапряженном состоянии – под действием циклических нагрузок [16], что соответствует режиму работы абразивного зерна при шлифовании: число цик- лов нагружения, их длительность и период зависят от кинематических и геометрических харак- теристик схемы шлифования:

I ( i YG ) 0 ( ,2 kT J

T = N ц t 0

yo exp

2kT где Nц – число циклов, воспринимаемое телом; t0 – время длительности одного цикла, с; I0 – функция Бесселя от мнимого аргумента; γ – коэффициент пропорциональности; σ – величина напряжения в нагружаемом теле, МПа; k – постоянная Больцмана; T – абсолютная температура деформируемого тела, К.

Модель (1) необходимо адаптировать к условиям процесса шлифования, для этого рассмотрим ее параметры.

Параметр N ц – количество циклов нагружения абразивного зерна в единицу времени – число встреч режущей кромки зерна с обрабатываемым материалом в секунду. Данный параметр зависит от частоты вращения шлифовального круга n к и может быть определен по формуле

N = nk ц 60

.

Параметр t 0 – длительность контакта режущей кромки абразивного зерна с обрабатываемым материалом полностью зависит от технологических параметров операции шлифования – диаметра шлифовального круга, диаметра обрабатываемой заготовки, скорости круга, скорости заготовки и др. Величина данного параметра целиком и полностью зависит от условий работы абразивного зерна. Применяя известные формулы Е.Н. Маслова [17], можно рассчитать время t 0 прохождения элементарным сектором шлифовального круга длины дуги контакта на детали L к в условиях круглого наружного шлифования с радиальной подачей:

(

L 1 +

to = — = —

0 V к

60K J у

V к

n

D • d —д- vSрад

D + d

где V к – скорость шлифовального круга, м/с; D и d – диаметр круга и детали соответственно, мм; n д – количество оборотов детали, мин–1; v S рад – величина радиальной подачи шлифовального круга, мм/мин.

Параметр γ – элементарный объем абразивного материала, в котором происходят разрывы межатомных связей, их накопление и совершение акта разрушения, см3. В общем случае γ есть элементарный объем материала, в котором происходят все разрушающие твердое тело процессы, иначе его можно назвать коэффициентом пропорциональности между средним напряжением, создаваемым силой, приложенной непосредственно к твердому телу, и напряжением, возникающим в единичной межатомной связи [16]. Величина параметра γ в идеальных телах приблизительно равна 10–23 см3. Для реальных материалов параметр γ имеет различную величину, зависящую как от строения материала, так и от способа его предварительной обработки и состояния. В связи с этим был введен коэффициент перенапряжения межатомных связей q, численно оценивающий различие параметра γ для идеальных твердых тел. Предложенные в [16] выкладки по- зволяют определить величину γ:

_ q • M _ q • M

Y~ Na •p “б•р^Ю23 , где Na – число Авогадро; ρ – плотность материала; М – молекулярная масса.

Параметр Т – абсолютная температура нагружаемого тела, К. В соответствии с имеющимися в научно-технической литературе данными температура отдельных абразивных зерен колеблется в пределах 400–1200 °С, при этом подчеркивается, что зерно нагревается до температуры около 1400 °С и сохраняет тепло в течение сравнительно длительного времени. Для настоящего исследо- вания температура нагружаемого тела – абразивного зерна – принималась в пределах 200–1000 °С, с шагом 200 °С.

Параметр σ – напряжение в теле абразивного зерна, возникающее вследствие действия силы шлифования, направленной вдоль вектора скорости. Одним из возможных решений этой задачи является создание твердотельной модели, проведение численного имитационного моделирования.

С учетом (2)–(4) для условий круглого наружного врезного шлифования формула долговечности абразивного зерна при циклической нагрузке принимает вид:

( q • M

τ

1+

V

n

D⋅d д vSрад

D + d

I0

6 ⋅ρ⋅ 10 i,

2 kT

⋅

V

V к

exp

^ °

q ⋅ M

⋅σ

6 ⋅ ρ ⋅ 10 23

2 kT

.

Определение напряженно-деформированного состояния зерна является трудной задачей, так как в процессе резания зерно находится в сложном напряженном состоянии. Точный расчет такого состояния возможен только с использованием численных методов, в частности метода конечных элементов (МКЭ). При этом возможны два варианта. Первый заключается в создании конечноэлементной модели абразивного зерна с последующим приложением нагрузок, эквивалентных силе резания, действующей на зерно [18, 19]. Недостаток такого подхода заключается в том, что при этом невозможно учесть контактные явления (трение, износ, нагрев зерна и т. д.). Второй подход заключается в том, чтобы численно смоделировать сам процесс резания с учетом некоторых контактных явлений, возникающих при этом. При этом нет необходимости собирать экспериментальные данные о силе резания, действующей на зерно, так как решается контактная задача с отделением стружки. В данной работе был использован второй подход. Для определения величины напряжений в абразивном материале, соответствующей различным условиям шлифования, создана конечно-элементная модель, учитывающая характеристики абразивного и обрабатываемого материала, геометрические и температурные параметры зоны контакта, а также величину площадки затупления, имеющуюся на абразивном зерне. Проведена серия численных экспериментов в пакете твердотельного моделирования ANSYS, результаты которого приведены в табл. 1 и на рис. 1–4.

Таблица 1

Величина напряжения в абразивном зерне

|

Температура, °С |

Зернистость |

Площадка затупления l зат, мм |

|||||||

|

0,005 |

0,10 |

0,15 |

0,20 |

0,25 |

0,30 |

0,35 |

0,40 |

||

|

Эквивалентные напряжения σ, МПа |

|||||||||

|

200 |

F90 |

2097 |

913 |

1131 |

– |

– |

– |

– |

– |

|

F60 |

1944 |

887 |

677 |

809 |

1053 |

– |

– |

– |

|

|

F54 |

870 |

653 |

369 |

416 |

460 |

500 |

– |

– |

|

|

F46 |

500 |

470 |

309 |

241 |

291 |

348 |

398 |

573 |

|

|

400 |

F90 |

1191 |

616 |

943 |

– |

– |

– |

– |

– |

|

F60 |

871 |

532 |

507 |

669 |

752 |

– |

– |

– |

|

|

F54 |

828 |

489 |

361 |

327 |

332 |

408 |

– |

– |

|

|

F46 |

488 |

387 |

268 |

211 |

246 |

236 |

308 |

374 |

|

|

600 |

F90 |

1172 |

203 |

252 |

– |

– |

– |

– |

– |

|

F60 |

631 |

154 |

175 |

92 |

93 |

107 |

– |

– |

|

|

F54 |

509 |

395 |

203 |

168 |

172 |

201 |

142 |

– |

|

|

F46 |

417 |

231 |

150 |

119 |

104 |

138 |

147 |

155 |

|

|

800 |

F90 |

404 |

89,3 |

76 |

– |

– |

– |

– |

– |

|

F60 |

388 |

67 |

47 |

42 |

38 |

49 |

– |

– |

|

|

F54 |

290 |

201 |

45 |

32 |

28 |

46 |

57 |

– |

|

|

F46 |

246 |

177 |

88 |

27 |

23 |

46 |

59 |

67 |

|

|

1000 |

F90 |

177 |

49,7 |

72 |

– |

– |

– |

– |

– |

|

F60 |

155 |

39 |

30 |

30 |

30 |

28 |

– |

– |

|

|

F54 |

110 |

52 |

36 |

24 |

20 |

39 |

35 |

– |

|

F46 |

109 |

41 |

24 |

19 |

29 |

34 |

55 |

63 |

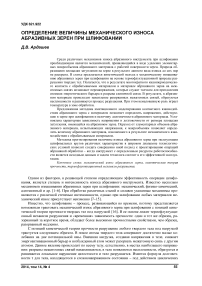

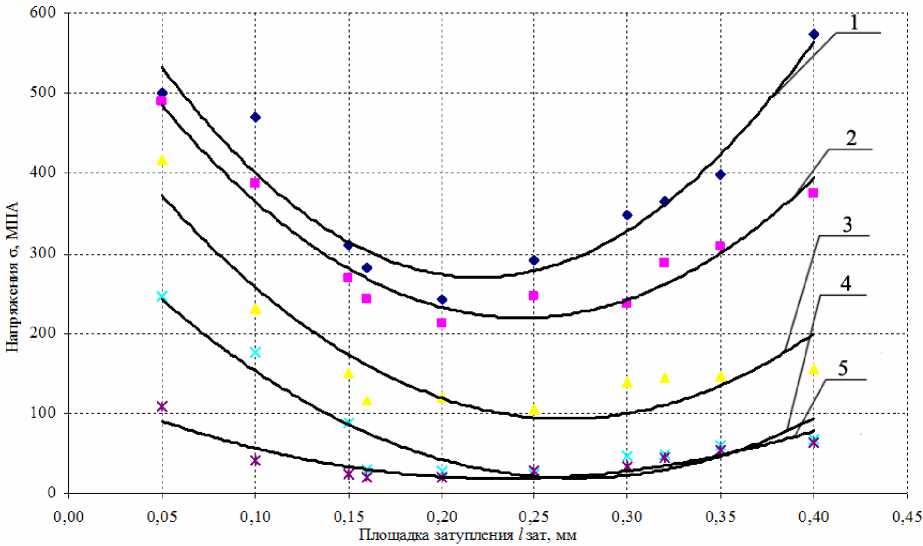

Рис. 1. Зависимость напряжений в абразивном зерне F90 от величины площадки затупления при температурах: 1 – 200 °С; 2 – 400 °С; 3 – 600 °С; 4 – 800 °С; 5 – 1000 °С

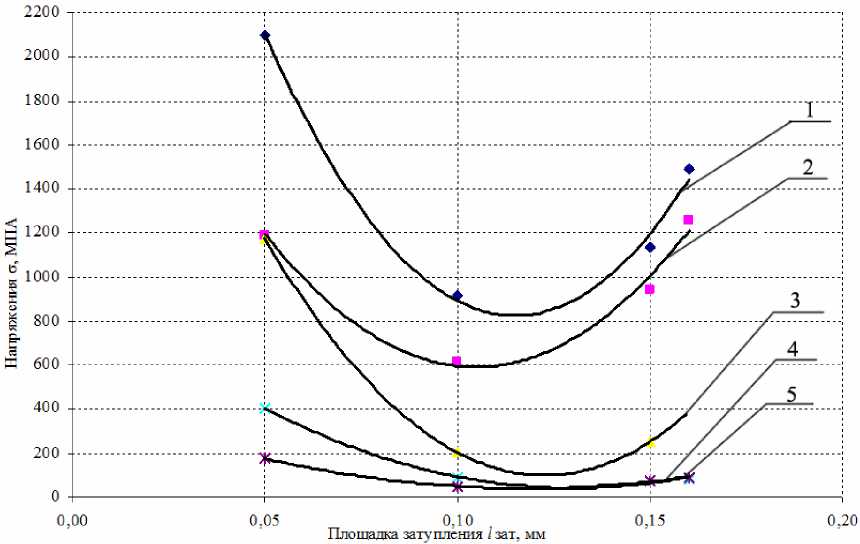

Рис. 2. Зависимость напряжений в абразивном зерне F60 от величины площадки затупления при температурах: 1 – 200 °С; 2 – 400 °С; 3 – 600 °С; 4 – 800 °С; 5 – 1000 °С

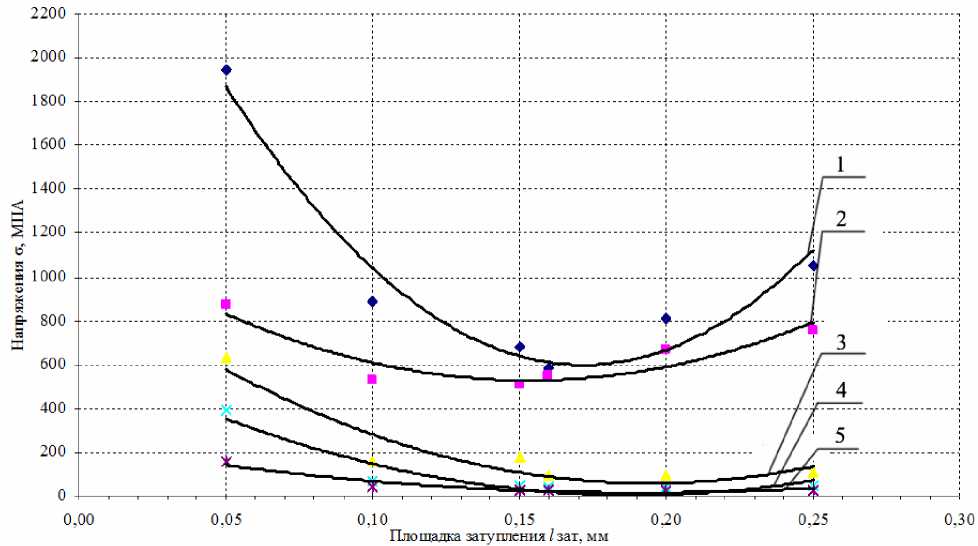

Рис. 3. Зависимость напряжений в абразивном зерне F54 от величины площадки затупления при температурах: 1 – 200 °С; 2 – 400 °С; 3 – 600 °С; 4 – 800 °С; 5 – 1000 °С

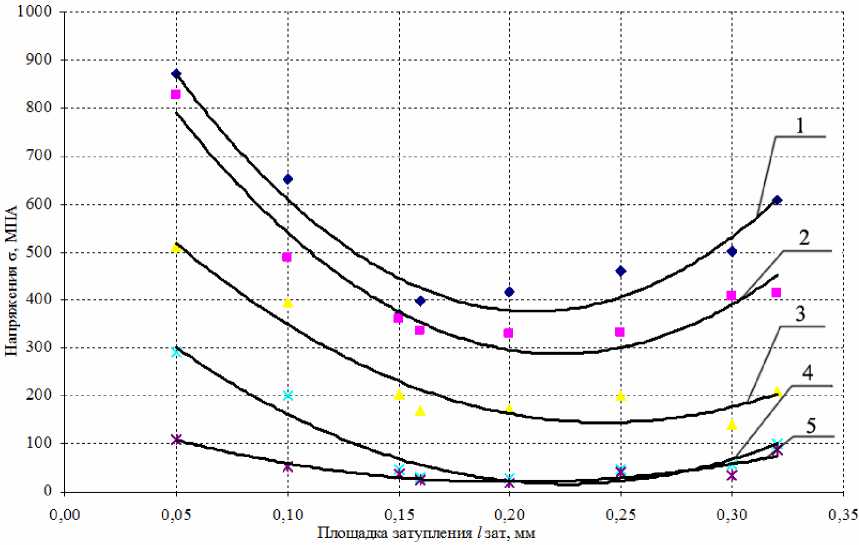

Рис. 4. Зависимость напряжений в абразивном зерне F46 от величины площадки затупления при температурах: 1 – 200 °С; 2 – 400 °С; 3 – 600 °С; 4 – 800 °С; 5 – 1000 °С

Анализируя рис. 1–4, можно заключить, что в начальный период работы зерна на нем образуется и начинает постоянно увеличиваться площадка затупления. Это приводит к снижению напряжений в абразивном материале, что соответствует периоду приработки и образованию на абразивном зерне «наилучшей», с точки зрения работоспособности абразивного зерна, величины площадки затупления, при которой напряжения в теле абразивного зерна минимальны. Дальнейший рост площадки затупления приводит к увеличению напряжения в абразивном зерне, тем более, когда величина площадки затупления сопоставима с размерами самого зерна. Это объясняется уменьшением количества связей в элементарном объеме зерна, воспринимаемых напряжений, а впоследствии существенным увеличением напряжения, действующего на одну связь.

Влияние зернистости абразивного зерна (его геометрических размеров) на величину напряжения в зерне также однозначно: с увеличением номера зернистости при одинаковых температурах и величинах площадки затупления зерна меньшего размера испытывают большие напряжения. Это объясняется опять же наличием в крупных зернах большего количества межатомных связей, воспринимающих внешнюю нагрузку.

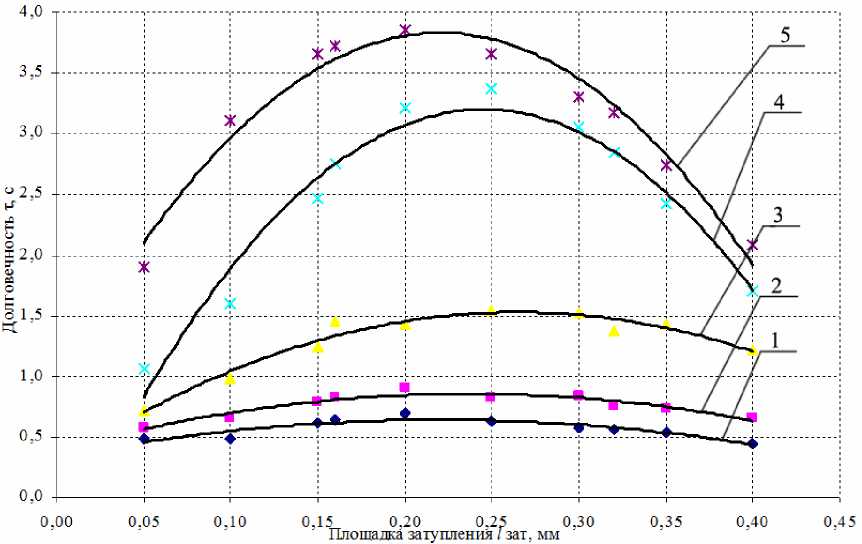

Долговечность абразивного зерна, рассчитанная по формуле (5) для различных условий его работы, приведена в табл. 2 и на рис. 5–8.

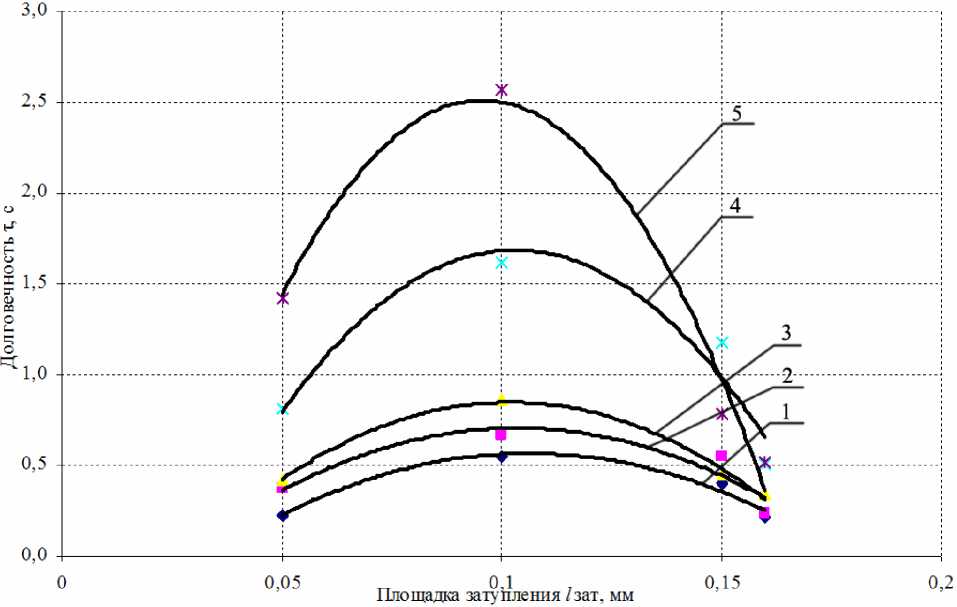

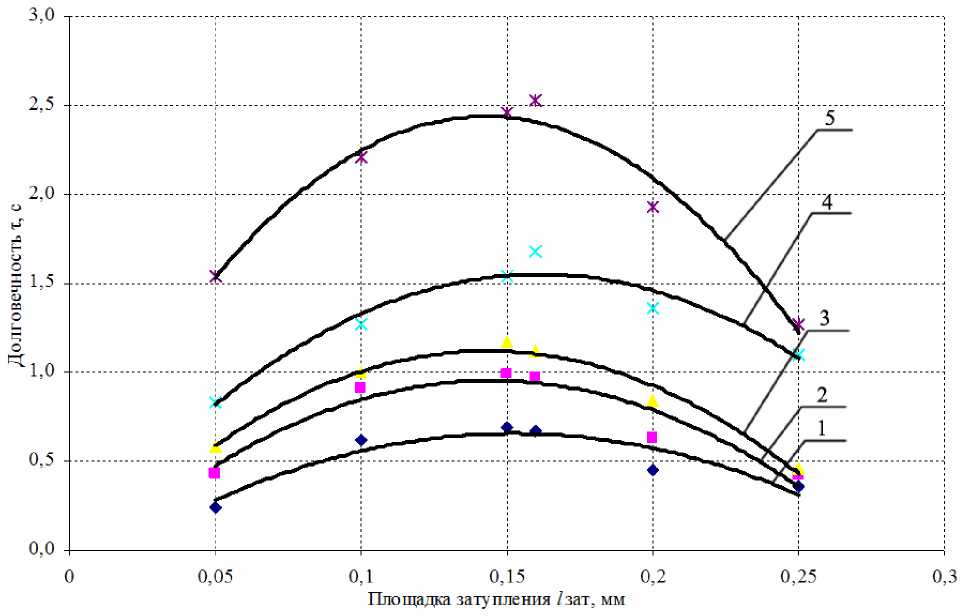

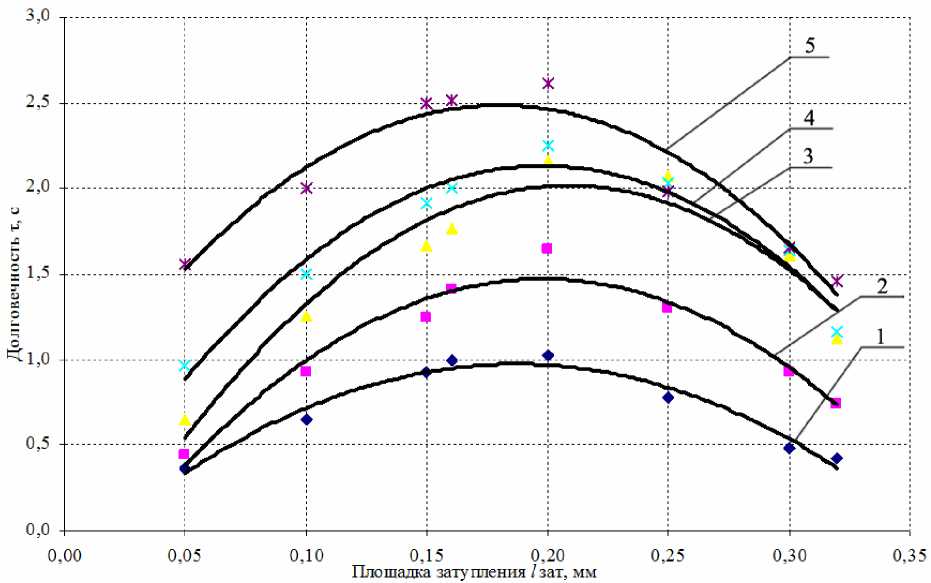

На рис. 5–8 можно выделить три основных участка – начальный период, когда с обрабатываемой заготовкой контактирует острое зерно и на нем начинает образовываться площадка затупления, период стабильной работы, на котором площадка достигает своего оптимального значения, при котором долговечность абразивного зерна максимальна и период интенсивного износа зерна, при котором площадка увеличивается до размеров, сопоставимых с размерами самого зерна и происходит существенное уменьшение его долговечности.

Увеличение температуры в зоне контакта абразивного зерна с обрабатываем материалом приводит к увеличению величины долговечности абразивного зерна: это связано со снижением прочностных свойств обрабатываемого материала [20]. Абразивные зерна больших размеров (зернистостей) обладают большей долговечностью, нежели зерна меньших размеров, работающие в тех же технологических условиях. Так, увеличение размеров зерна в 1,5 и 2,5 раза увеличивает долговечность в 2,4 и 4 раза соответственно.

Таблица 2

Долговечность абразивного зерна в различных условиях

|

Температура, ° С |

Зернистость |

Площадка затупления l зат, мм |

|||||||

|

0,05 |

0,10 |

0,15 |

0,20 |

0,25 |

0,30 |

0,35 |

0,40 |

||

|

Долговечность τ, c |

|||||||||

|

200 |

F90 |

0,23 |

0,55 |

0,40 |

– |

– |

– |

– |

– |

|

F60 |

0,24 |

0,62 |

0,69 |

0,45 |

0,36 |

– |

– |

– |

|

|

F54 |

0,36 |

0,65 |

0,93 |

1,03 |

0,78 |

0,48 |

– |

– |

|

|

F46 |

0,48 |

0,49 |

0,61 |

0,69 |

0,63 |

0,58 |

0,54 |

0,45 |

|

|

400 |

F90 |

0,37 |

0,67 |

0,55 |

– |

– |

– |

– |

– |

|

F60 |

0,43 |

0,91 |

0,99 |

0,63 |

0,42 |

– |

– |

– |

|

|

F54 |

0,44 |

0,93 |

1,24 |

1,65 |

1,30 |

0,92 |

– |

– |

|

|

F46 |

0,58 |

0,65 |

0,79 |

0,90 |

0,83 |

0,84 |

0,73 |

0,66 |

|

|

600 |

F90 |

0,42 |

0,86 |

0,45 |

– |

– |

– |

– |

– |

|

F60 |

0,58 |

1,00 |

1,17 |

0,84 |

0,46 |

– |

– |

– |

|

|

F54 |

0,65 |

1,26 |

1,67 |

2,16 |

2,07 |

1,61 |

– |

– |

|

|

F46 |

0,72 |

0,98 |

1,25 |

1,43 |

1,55 |

1,52 |

1,43 |

1,22 |

|

|

800 |

F90 |

0,81 |

1,62 |

1,18 |

– |

– |

– |

– |

– |

|

F60 |

0,83 |

1,27 |

1,54 |

1,36 |

1,10 |

– |

– |

– |

|

|

F54 |

0,97 |

1,50 |

1,92 |

2,25 |

2,03 |

1,64 |

– |

– |

|

|

F46 |

1,06 |

1,60 |

2,46 |

3,20 |

3,37 |

3,06 |

2,42 |

1,70 |

|

|

1000 |

F90 |

1,42 |

2,57 |

0,78 |

– |

– |

– |

– |

– |

|

F60 |

1,54 |

2,21 |

2,46 |

1,93 |

1,27 |

– |

– |

– |

|

|

F54 |

1,56 |

2,00 |

2,49 |

2,61 |

1,99 |

1,66 |

– |

– |

|

F46 |

1,90 |

3,11 |

3,66 |

3,86 |

3,66 |

3,31 |

2,74 |

2,09 |

Рис. 5. Зависимость долговечности абразивного зерна F90 от величины площадки затупления при температурах: 1 – 200 °С; 2 – 400 °С; 3 – 600 °С; 4 – 800 °С; 5 – 1000 °С

Рис. 6. Зависимость долговечности абразивного зерна F60 от величины площадки затупления при температурах: 1 – 200 °С; 2 – 400 °С; 3 – 600 °С; 4 – 800 °С; 5 – 1000 °С

Рис. 7. Зависимость долговечности абразивного зерна F54 от величины площадки затупления при температурах: 1 – 200 °С; 2 – 400 °С; 3 – 600 °С; 4 – 800 °С; 5 – 1000 °С

Рис. 8. Зависимость долговечности абразивного зерна F46 от величины площадки затупления при температурах: 1 – 200 °С; 2 – 400 °С; 3 – 600 °С; 4 – 800 °С; 5 – 1000 °С

Определение величины объема элементарной части абразивного зерна, испытывающего напряжения σ и удаляемой по истечении периода долговечности τ, может быть произведено средствами пакета Ansys, в котором выполнялось имитационное моделирование взаимодействия абразивного зерна с обрабатываемым материалом. Для этого посредством команд, связанных с параметризацией модели, сначала визуализируется номер элемента, испытывающий максимальные напряжения, затем командой Get scalar data, с предварительным указанием в качестве одного из параметров Elements volume, а также номера требуемого элемента, формируется файл, в котором записаны требуемые параметры модели, в том числе и величина объема требуемого элемента в мм3.

Найденные по описанной выше методике величины элементарных объемов w а м . з ех материала, испытывающих напряжения в абразивном зерне, приведены в табл. 3.

Следует отметить, что параметры твердотельной модели абразивного зерна одинаковы для всех технологических условий работы – обрабатываемые материалы, температуры в зоне контакта, материал зерна. Значит, приведенные в таблице данные можно использовать для различных сочетаний «абразивное зерно-обрабатываемый материал».

Таблица 3

Элементарные объемы абразивного материала, испытывающие напряжения при контакте с обрабатываемым материалом

|

Зернистость |

Площадка затупления l зат, мм |

|||||||||

|

0,005 |

0,10 |

0,15 |

0,16 |

0,20 |

0,25 |

0,30 |

0,32 |

0,35 |

0,40 |

|

|

Величина элементарного объема w а м .з ех , 10–5, мм3 |

||||||||||

|

F90 |

0,100 |

0,289 |

0,321 |

0,597 |

– |

– |

– |

– |

– |

– |

|

F60 |

0,091 |

0,240 |

0,267 |

0,495 |

0,891 |

0,955 |

– |

– |

– |

– |

|

F54 |

0,062 |

0,139 |

0,235 |

0,386 |

0,695 |

0,745 |

0,817 |

0,974 |

– |

– |

|

F46 |

0,040 |

0,090 |

0,153 |

0,251 |

0,452 |

0,484 |

0,613 |

0,633 |

0,701 |

0,825 |

В итоге, учитывая плотность абразивного материала ρ, данные табл. 2 и 3, а также время работы круга Тк, можно рассчитать суммарный весовой износ абразивного зерна по формуле мех

W а м з ех = ρ w а . з T к . (6)

. τ

Результаты расчетов для условий работы острого абразивного зерна ( l з = 0,005 мм) по истечении 30 с шлифования приведены в табл. 4.

Таблица 4

Масса изношенной части абразивного зерна

|

Температура в зоне контакта, °С |

|||||

|

Зернистость |

200 |

400 |

600 |

800 |

1000 |

|

Масса изношенной части абразивного зерна, W а м .з ех , 10–7, г |

|||||

|

F90 |

5,54 |

4,19 |

3,03 |

1,58 |

0,91 |

|

F60 |

4,42 |

2,47 |

1,84 |

1,28 |

0,69 |

|

F54 |

2,01 |

1,64 |

1,12 |

0,75 |

0,47 |

|

F46 |

0,99 |

0,81 |

0,66 |

0,44 |

0,25 |

Приведенные в табл. 4 данные показывают влияние размеров абразивного зерна и температуры в зоне контакта с обрабатываемым материалом на величину износа зерна в результате его механического взаимодействия с обрабатываемым материалом. При увеличении номера зернистости величина механического износа абразивного зерна уменьшается, при этом с увеличением контактной температуры эта разница становится меньше. При температурах от 1000 °С и выше начинают превалировать процессы износа, имеющие иную природу, возможно, на первый план выходит физико-химическое изнашивание абразивного материала [21].

Данные, полученные в результате имитационного моделирования процессов контактного взаимодействия абразивного зерна с обрабатываемым материалом, а также расчетов износа абразивного зерна, в основу которых положена термофлуктуационная трактовка прочности абразивного материала, позволят в дальнейшем создать комплексную имитационную модель износа абразивного зерна, которая позволит прогнозировать величину изношенной части абразивного инструмента в любой момент времени его работы. Решение данной задачи позволит разработать инновационную методику режимно-инструментального оснащения групповой технологии шлифования на основе прогнозирования работоспособности абразивных инструментов [22].

Выводы:

-

1. Предложена методика определения величины износа абразивного зерна в результате механического взаимодействия с обрабатываемым материалом на основе имитационного моделирования кинетической прочности абразивного зерна при шлифовании.

-

2. Установлено однозначное влияние на величину этого износа температуры в зоне шлифования, степени затупления абразивного зерна, а также его размеров.

-

3. Присутствие в предложенной методике параметров обрабатываемого материала, характеристики инструмента, степени затупления абразивных зерен, времени работы инструмента создает предпосылки создания методики проектирования эффективных абразивных операций на основе прогнозирования работоспособности абразивных инструментов, с учетов различных механизмов их изнашивания.

Список литературы Определение величины механического износа абразивных зерен при шлифовании

- Носенко, В.А. Технология шлифования металлов: моногр./В.А. Носенко, С.В. Носенко. -Старый Оскол: ТНТ, 2013. -616 с.

- Носенко, В.А. Влияние контактных процессов на износ круга при шлифовании/В.А. Носенко//Инструмент и технологии. -2004. -№ 17-18. -С. 162-167.

- Носова, И.В. Влияние физико-химических реакций в контакте абразивное зерно-металл на показатели шлифования/И.В. Носова, В.М. Шумячер//Технология машиностроения. -2013. -№ 4. -С. 14-17.

- Лоладзе, Т.Н. Прочность и износостойкость режущего инструмента/Т.Н. Лоладзе. -М.: Машиностроение, 1982. -320 с.

- Мишнаевский, Л.Л. Износ шлифовальных кругов/Л.Л. Мишнаевский. -Киев: Наукова думка, 1982. -188 с.

- Hitchiner, M.P. Some remarks on the chemical Wear of diamond and cubic BN during turning and grinding/M.P. Hitchiner J. Wilks//Wear. -1987. -Vol. 114. -P. 327-338.

- Reducing tool wear in abrasive cutting/R. Neugebauer, K.-U. Hess, S. Gleich, S. Pop//International Journal of Machine Tools & Manufacture. -2005. -Vol. 45. -P. 1120-1123

- Conditioning and monitoring of grinding wheels/K. Wegener, H.-W. Hoffmeister, B. Karpuschewski et al.//CIRP Annals. Manufacturing Technology. -2011. -Vol. 60. -P. 757-777.

- 2D/3D ground surface topography modeling considering dressing and wear effects in grinding process/J.L. Jiang, P.Q. Ge, W.B. Bi et al.//International Journal of Machine Tools and Manufacture. -2013. -Vol. 74. -P. 29-40.

- Kumar, S Prediction of wear and surface roughness in electro-discharge diamond grinding/S. Kumar, S.K. Choudhury//Journal of Materials Processing Technology. -2007. -Vol. 191. -P. 206-209.

- LaChance, S. Development of an Automated System for Measuring Grinding Wheel Wear Flats/S. LaChance, A. Warkentin, R. Bauer//Journal of Manufacturing Systems. -2003. -Vol. 22. -P. 130-135.

- Brinksmeier, E. Monitoring of Grinding Wheel Wear/E. Brinksmeier, F. Werner//CIRP Annals -Manufacturing Technology. -1992. -Vol. 41. -P. 373-376.

- Tönshoff, H.K. Process Monitoring in Grinding/H.K. Tönshoff, T. Friemuth, J.C. Becker//CIRP Annals. Manufacturing Technology. -2002. -Vol. 51. -P. 551-571.

- A study on Wear mechanism and Wear reduction strategies in grinding wheels used for ELID grinding/K. Fathima, A. Senthil Kumar, M. Rahman, H.S. Lim//Wear. -2003. -Vol. 254. -P. 1247-1255.

- Xipeng, X. Mechanisms of abrasive Wear in the grinding of titanium (TC4) and nickel (K417) alloys/X. Xipeng, Y. Yiqing, H. Huang//Wear. -2003. -Vol. 255. -P. 1421-1426.

- Регель, В.Р. Кинетическая теория прочности твердых тел/В.Р. Регель, А.И. Слуцкер, Э.Е. Томашевский. -М.: Наука, 1974. -560 с.

- Маслов, Е.Н. Теория шлифования материалов/Е.Н. Маслов. -М.: Машиностроение, 1974. -320 с.

- Шмидт, И.В. Напряженное состояние полимерно-композитной слоистой системы при механической обработке резанием/И.В. Шмидт//Наукоёмкие технологии в машиностроении. -2013. -№ 7. -С. 27-31.

- Shmidt, I.V. Modeling of Stressed State during the Processing of Laminated Surfaces/I.V. Shmidt, A.A. Dykonov//Proceedings of The World Congress on Engineering and Computer Science 2014. International Association of Engineers (IAENG). -Р. 914-917.

- Дьяконов, А.А. Научно-методическая база повышения эффективности процессов абразивной обработки на основе многофакторной оценки обрабатываемости материалов/А.А. Дьяконов//Наукоёмкие технологии в машиностроении. -2013. -№ 1. -С. 19-26.

- Ардашев, Д.В. Физико-химический износ в процессах шлифования/Д.В. Ардашев//Трение и износ. -2014. -№ 4. -С. 437-443.

- Ардашев, Д.В. Режимно-инструментальное оснащение проектирования групповой технологии операций шлифования/Д.В. Ардашев//Фундаментальные и прикладные проблемы техники и технологии. -2011. -№ 4/2(288) -С. 14-19.