Определение затрат энергии при образовании новой поверхности в процессе ультразвукового измельчения шпинатного листа

Автор: Арабова З.М., Нугманов А.Х., Алексанян И.Ю., Лысова В.Н., Поликарпова В.Э.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технология продовольственных продуктов

Статья в выпуске: 4, 2020 года.

Бесплатный доступ

В данной статье рассмотрен важный этап подготовки листьев шпината к экстрагированию хлорофилла, а именно его предварительное кратковременное замачивание в эмульсии вода/органический реагент при ультразвуковом воздействии. Путем визуальной и математической оценки микрофотографий до и после измельчения подтверждена целесообразность проведения данной физико-химической обработки листьев шпината. Комплексная оценка эффективности проведения данной операции связана с дополнительным измельчением сырья в поле ультразвука, для которого целесообразно определить степень однородности дисперсного состава взвешенных частиц и выявить технологические подходы к ее повышению, то есть определить затраты энергии на образование вновь образованной поверхности. Энергозатраты при операции измельчения материала определяются в основном его физико-химическими характеристиками, обусловленными напряжением упругих деформаций, а также модулем упругости. Для объектов одного химического состава эти параметры могут отличаться, что определяется их структурным различием и варьированием элементного и компонентного соотношения, вследствие чего данные показатели находятся прямыми или косвенными методами для конкретного продукта...

Шпинат, хлорофилл, измельчение ультразвуком, дисперсный анализ, работа на измельчение, ультразвуковые установки

Короткий адрес: https://sciup.org/140248945

IDR: 140248945 | УДК: [66.012.3:621.927.082/.086]:[667.275:635.4] | DOI: 10.36718/1819-4036-2020-4-169-178

Текст научной статьи Определение затрат энергии при образовании новой поверхности в процессе ультразвукового измельчения шпинатного листа

Введение. Подготовка сырья к экстракции – это важная ступень в экстракционной технологии, так как подготовленный материал должен иметь заданные свойства, для приобретения которых применяются традиционные, но сравнительно малоэффективные способы. Ожидаемый результат в значительной степени будет определяться режимами проведения подготовительных операций и их взаимосвязанностью для осуществления непрерывного технологического потока.

Цель исследования . Разработка рационального технологического потока подготовки листьев шпината к экстрагированию хлорофилла.

Задачи: на основе анализа достоинств и недостатков существующих технологий получения хлорофилла предложить рациональную схему подготовки сырья к экстрагированию; выявить влияющие на протекание операций подготовки сырья режимные параметры; разработать методы их определения; определить рациональные величины режимных параметров; предложить практические рекомендации по аппаратурному оформлению технологического потока и реализации результатов исследования.

Для решения задачи более полного извлечения хлорофилла из измельченных листьев шпината их целесообразно подвергнуть предварительному кратковременному замачиванию в эмульсии (вода с органическим реагентом) [1] с использованием ультразвукового воздействия. С целью получения дополнительной эффективности в последующих операциях, в нашем случае в экстрагировании хлорофиллов, необходимо повысить однородность сырья по размерам, массе и другим качественным показателям непосредственно в процессе его физикохимической обработки органическими реагентами.

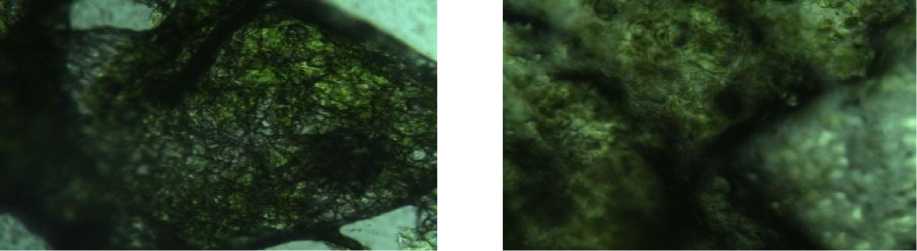

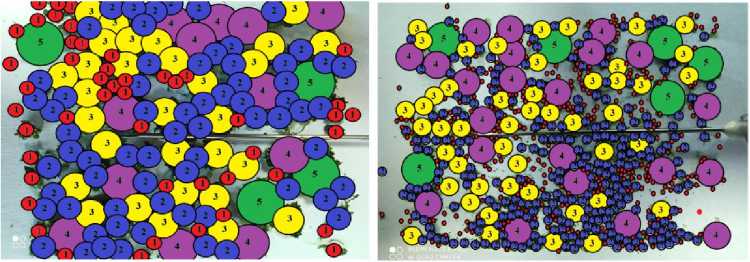

На микрофотографиях частичек растительного сырья до и после процесса замачивания в специально подготовленной эмульсии (вода и стеароилполилактат натрия (Е-481) или вода и янтол) (рис. 1) отчетливо видна эффективность проведения данной физико-химической обработки. Если на первом микроснимке (рис. 1, а) целевой компонент, имеющий зеленую окраску, собран в агломераты, то на втором снимке (рис. 1, б), уже после проведения процесса при ультразвуковом воздействии, наблюдается их разбивка на более мелкие части, что подтверждает целесообразность проведения данной физико-химической обработки листьев шпината.

а б

Рис. 1. Микрофотография частички до (а) и после (б) процесса замачивания

Для комплексной оценки эффективности проведения операций замачивания и ультразвукового измельчения целесообразно определить степень однородности дисперсного состава взвешенных частиц и выявить технологические подходы к ее повышению, что приведет к интенсификации и повышению степени извлечения ценных компонентов из шпината.

Материалы и методы. Выбор в качестве исходного материала листьев шпината для получения натурального красителя на основе хлорофиллов обусловлен тем, что данный овощ является пищевым сырьем, богатым на этот пигмент, и источником биологически активных веществ [2], которые в листве шпината находятся в соединении с белками, и такой обычный для растений комплекс имеет название хлоро-гибин [3]. Хлорофиллы растворимы в органических растворителях, но растворы их нестойкие, поэтому после отгонки экстрагента хлорофилл целесообразно растворить в жирах, что увеличивает их сохранность [4]. Кроме того, шпинат холодостоек, что важно для северных территорий, и имеет большую урожайность [1, 5]. Данный пигментный премикс используют для обогащения продукции общественного, в частности диетического, специализированного и лечебнопрофилактического питания.

При операции замачивания измельченных листьев получается водоэмульсионная суспензия, в которой трехмерная неоднородность в виде взвеси в общем случае может рассматриваться как частица. Как правило, этот термин используется по отношению к твердым веществам, взвешенным в жидкости, или каплям, диспергированным в эмульсии.

Используя ISO9276-1: 1998, условно можно принять за размер любой частицы диаметр шара (сферический эквивалентный диаметр) с идентичными физическими характеристиками.

Данная сфера обладает лишь одной величиной диаметра [6].

Под микроскопом частица представляется в плоской проекции, что обусловливает возможность варьирования диаметра частицы (рис. 1). Следует учесть, что каждый подход к определению размерного параметра частицы опирается на определение разных показателей (наибольшая или наименьшая длина, объем, поверхностная площадь и др.). В итоге результаты не являются однозначными и варьируются при смене методики определения. С целью оценки размерного распределения частиц целесообразно применять методики, дающие возможность статистической обработки результатов замеров для множества частиц, обычно более двухсот, или взять за основу массу фракций. К таким методикам можно причислить замеры посредством оптических и электронных микроскопов, ситовой анализ, седиментационные методы.

Энергозатраты при операции измельчения материала определяются в основном его физико-химическими характеристиками, обусловленными напряжением упругих деформаций а и разрушающим а а также модулем упругости E [7]. Для объектов одного химического состава эти параметры могут отличаться, что определяется их структурным различием и варьированием элементного и компонентного соотношения, то есть показатели находятся прямыми или косвенными методами.

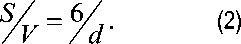

Энергозатраты [8] при измельчении пропорциональны дополнительной поверхности, и для формирования ее единицы необходимо провести удельную работу , величина которой находится эмпирически [9]. Полезная работа измельчителя W увязана с ростом суммы поверхностей частиц Л S

W \ S • a . (1)

При сферической форме частиц имеем величину зависимости отношения S и объема частиц V от их среднего диаметра d , м

Принимая во внимание (1) и (2), W для измельчения твердого материала, состоящего из частиц с объемом от их начального d до заданного d , можно вычислить по выражению

, 1

W = 6 aV —

а полезную мощность N на переработку массового расхода G потока суспензии с массовой концентрацией дисперсной фазы x рассчитываем по уравнению

N пол

6Gxa ^ 1 1 '

р d d d , ч кн

где pt - плотность дисперсной фазы, кг/м3.

Затрачиваемая электрическая мощность N в этом случае равна

N

N = -пол- , (5)

П

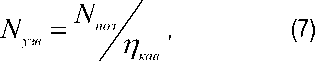

где п — КПД измельчителя; п находится в зависимости от КПД каждой стадии трансформации мощности и равна

п = п • п • п ,

кав ген пр

где пкав, пген и ппр — КПД кавитации при измельчении, ультразвукового генератора и преобразователя соответственно. п и п мож- ген пр но найти в техническом паспорте, как правило, они не больше 50^60%. пкав обусловлен физико-химическими характеристиками объекта обработки, размерами и формой измельчаемых частиц, длительностью операции диспергирования. В работе [9] определена энергоэффективность кавитации при диспергировании твердообразного растительного продукта, откуда видно, что пкае при начале операции максимален (в диапазоне 30÷40 %) и впоследствии экспоненциально снижается.

Мощность ультразвукового воздействия

N равна узв

опираясь на значение которой вычисляется площадь поверхности излучения F

N

F = узв . (8)

Интенсивность ультразвукового воздействия I оказывает нелинейное влияние на эффективность кавитации при диспергировании и обусловлена частотой колебаний f и амплитудой A

I = 0,5 ρ c (2 π fA )2 , (9)

где ρ = 1000 – плотность обрабатываемой среды (воды), кг/м3; c = 1500 – скорость распространения звука в воде, м/с.

Рациональные величины f и A , обусловливающие максимум эффективности кавитации, можно определить из критерия эрозийной активности χ . В [10] приведены уровни χ при варьировании величин f и A , причем здесь же сделан вывод о том, что присутствует некоторая линейка рациональных показателей при наибольшей величине χ ≈ 1,29 ⋅ 106 , которая с приемлемой погрешностью описывается регрессионным уравнением

6,538⋅10 - 2 (10)

опт f , (10)

где A – рациональная величина A при за-опт данной f .

Подставив соотношение (10) в выражение (9), имеем уравнение для расчета рациональной интенсивности ультразвукового воздействия при максимальном кавитационном эффекте. К примеру, для воды при 20 °С в частотном интервале 22±1,65кГц I = 126 1 кВт/м2. Эту опт величину можно применить для вычисления расчете F по соотношению (8)

A = 0, 00297 м; I = 126,1 кВт/м2. опт

Для измельчителя рабочий объем V оп ределяем по уравнению

V раб = F ⋅ H , (11)

где H – уровень жидкой среды в измельчителе, м.

Высота жидкостного слоя в установке H обусловлена формированием кавитационного слоя. Эмпирически определено [10], что максимальная активность пузырьковой кавитации в водной фазе образуется в слое, расположенном выше поверхности излучения на 20÷30 мм [11]. То есть H в измельчителе принимаем более 0,03м.

Результаты и их обсуждение. В качестве эквивалентного диаметра измельченной частицы листьев шпината d целесообразно выбрать диаметр сферы с такой же площадью поверхности. Данный выбор обоснован тем, что размер экстрагируемых частиц и их суммарная площадь поверхности являются важнейшими факторами при интенсификации процесса экстракции. Следует отметить, что размер частицы без учета ее структуры не обязательно является рациональным.

Вследствие того, что ширина и длина значительно превышают толщину частицы, ее можно уподобить бесконечной пластине, где торцевую площадь при моделировании теплопереноса можно не учитывать, однако в реальности при определенном увеличении степени измельчения толщина частиц становится сопоставима с другими размерами, что приводит к увеличению площади контакта фаз. Ввиду неправильной геометрической формы поверхности измельченных частиц в качестве характерного размера d можно принять диаметр круга с площадью, хар равной ее площади. Таким образом, площадь при контакте фаз можно представить в виде суммы равнозначных поверхностей частиц за исключением торцевой, а при схематичной иллюстрации фотографии представить частицы в виде окружностей. В итоге эквивалентный диаметр измельченной частицы листьев шпината можно при массообмене рассчитать из следующего выражения:

d d = хар . (12)

экв = . ()

На рисунке 2 представлены фотографии фрагментов частиц листьев шпината до и после ультразвукового воздействия.

На рисунке 3 представлены схематичные иллюстрации фрагментов частиц листьев шпината до и после ультразвукового воздействия с учетом вышеуказанных допущений.

а б

Рис. 2. Фотографии фрагментов поверхности измельченных листьев шпината до (а) и после (б) ультразвукового воздействия

а б

Рис. 3. Схематичные иллюстрации фрагментов поверхности измельченных листьев шпината до (а) и после (б) ультразвукового воздействия

Визуальный анализ фотографий показывает присутствие в измельченном материале ориентировочно пяти фракций, где характерные диаметры частиц в них сравнительно мало отличаются друг от друга, поэтому на схематичной иллюстрации фрагментов (рис. 3) частицы представлены окружностями с их средними диаметрами в каждой фракции, что упрощает математическое описание гранулометрического состава исследуемых материалов.

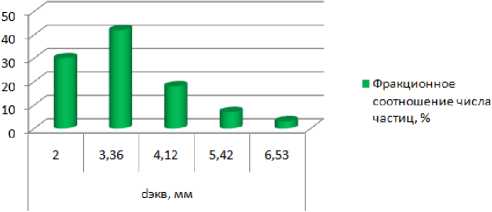

Полученные эмпирические данные для наглядности и упрощения последующего их анализа, из которого видно, что основная масса измельченных частиц листьев шпината после ультразвукового воздействия находится в диапазоне от 0,5÷1,05мм, представлены в виде обобщенных гистограмм (рис. 4 и 5). Исходя из второй гистограммы, можно выделить две фракции с частицами, близкими по размеру и относительному содержанию (рис. 6), поэтому с достаточной для инженерных расчетов точностью за размер, характеризующий дисперсную систему, можно принять среднее арифметическое значение между приведенными размерами фракционных частиц. Сравнительный анализ гистограмм до (рис. 4) и после (рис. 5) измельчения показывает большее количество превалирующих фракций (три), сравнимых по содержанию в первом случае, что свидетельствует о повышении степени равномерности дисперсного состава после ультразвукового измельчения.

Параметры, характеризующие дисперсный состав объекта исследования

Рис. 4. Дисперсный состав измельченных частиц шпината до ультразвукового воздействия

Параметры, характеризующие дисперсный состав объекта исследования

Рис. 5. Дисперсный состав измельченных частиц шпината после ультразвукового воздействия

Таким образом, приведенным размером частички шпината, характеризующим дисперсный состав системы до обработки dH (мм), можно считать среднеарифметическое значение трех основных фракционных размерных параметров (2; 3,36; 4,12).

Приведенным размером частички, характеризующим дисперсный состав системы после обработки dK (мм), можно считать среднеарифметическое значение двух основных фракционных размерных параметров (0,5; 1,05). В этом случае степень ультразвукового измельчения i y.e. = d н / d к = 4.

Для различных видов растительного сырья существует определенный рациональный размер частиц, ниже которого измельчать материал нежелательно. Согласно официально опубликованным статьям Государственной фармакопеи Российской Федерации [12], растительное сырье должно быть измельчено до требуемых рациональных размеров. Рекомендуемым для растительного сырья считается измельчение частиц до размеров 0,5^3 мм.

Дисперсный анализ показал, что конечный размер диспергированных ультразвуком частиц листьев шпината dK попадает в требуемый диапазон. Степень измельчения следует оценивать в совокупности с другими факторами (движущей силой и температурным режимом), что позволит интенсифицировать процесс экстракции хлорофилла из растительного сырья.

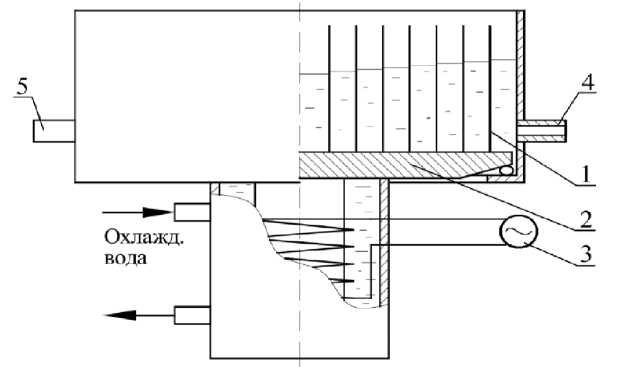

Для реализации процесса замачивания и повышения дисперсности растительных частиц листьев шпината при ультразвуковом воздействии можно рекомендовать известную конструкцию ультразвукового диспергатора [13], которая схематично представлена на рисунке 6.

Экспериментальные исследования показали, что на ультразвуковое измельчение 0,07 кг листьев шпината было затрачено 43200 Дж энергии. Данная масса шпината при ее плотности, равной 1031кг/м3, занимает объем 6,79^10 - 5м3, который в процессе измельчения остается постоянным.

Рис. 6. Схема ультразвукового устройства для замачивания листьев шпината:

1 – пластины; 2 – излучающая поверхность; 3 – генератор колебаний; 4, 5 – входной и выходной патрубки для потока эмульсии

Для расчета a необходимо знать увеличение суммарной поверхности частиц Л S , которое можно определить следующим образом:

ЛS = kS - kS , kk нн где kS и kS – суммарная поверхность час тиц до и после измельчения, м2; k и k – ко-нk личество частиц в объеме до и после измельчения, шт.

k = 6^ = 6-6,79.10-5 = .^ шТ., н nd 3 3,14• 0,003163

н k = (6'щ = 6.6,79 ~10— = 2 78.105 шт, к nd3 3,14 • 0,0007753 ,

Л S = 2,78 . 10 5 • ndt 2 - 4,11 . 10 3 • n d 2 = kн

= 0,5243 - 0,1288 = 0,3955 м 2

Данный результат получен для измельчения шпината массой 0,07 кг, откуда можно рассчитать удельное увеличение суммарной поверхности частиц Л Syd (м2/кг), отнесенное к одному килограмму исходного сырья

Л S уд

03955 = 5,65 (мМ

0,07 ,

Тогда затрачиваемая удельная работа a (Дж/м2) на измельчение будет равна a = W = 43200 ^ 1И0 (кДж/м2).

Л S 0,3955

Зная величины Л S и а, по формулам (3)(8) и (11) можно рассчитать рабочие параметры промышленной установки для ультразвукового измельчения листьев шпината.

Выводы . Предложена рациональная схема технологического потока подготовки листьев шпината к экстрагированию хлорофилла на основе анализа достоинств и недостатков существующих технологий его получения. Выявлены влияющие на протекание операций подготовки сырья режимные параметры, предложены методы их определения и определены их рациональные величины. Даны практические рекомендации по аппаратурному оформлению технологического потока и реализации результатов исследования .

К примеру, проведенный дисперсный анализ показал, что конечный размер диспергированных ультразвуком частиц листьев шпината попадает в требуемый диапазон. Полученную степень измельчения в ходе проведенного эмпирического исследования следует оценивать в совокупности с другими факторами (движущей силой и температурным режимом), что дает возможность интенсифицировать процесс экстракции хлорофилла из растительного сырья.

На основе данных дисперсного анализа, экспериментально полученной величины удельной работы при ультразвуковом измельчении, равной 110 (кДж/м2), и известных зависимостей, обусловленных интенсивностью ультразвука, определяемой частотой и амплитудой колебаний излучающей поверхности, получены расчетные формулы, используя которые, можно рассчитать рабочие параметры промышленной установки для ультразвукового измельчения листьев шпината.

Список литературы Определение затрат энергии при образовании новой поверхности в процессе ультразвукового измельчения шпинатного листа

- А.с. СССР SU 1450811. Способ сушки шпината: МПК А23В 7/02 / В.Н. Голубев, Л.Н. Пилипенко, С.М. Кобелева, М.А. Гришин, Л.Д. Зеленская. Заявл. 10.10.1985, опубл. 15.01.1989.

- Roberts J.L., Moreau R. Functional properties of spinach (Spinacia oleracea L) phytochemicals and bioactives // Food Funct. 2016. 7(8). P. 3337-3353.

- Хлорофилл А и Б - чем они отличаются [Электронный ресурс]. URL: https://vchemraznica.ru/xlorofill-a-i-b-chem-oni-otlichayutsya/ (дата обращения: 02.12.2019).

- Akasaka H., Mizushina Y., Yoshida K., Ejima Y., Mukumoto N., Wang T., Inubushi S., Nakayama M., Wakahara Y., Sasaki R. MGDG extracted from spinach enhances the cytotoxicity of radiation in pancreatic cancer cells // Radiat. Oncol. 2016. 11(1). P. 153.

- Кунавин Г.А., Касторнова А.В. Энергетическая и экономическая эффективность выращивания шпината // Молодой ученый. 2015. № 6-5. С. 41-43.

- Левин А.С. Основные принципы анализа размера частиц [Электронный ресурс]. URL: https://www.studmed.ru/levin-as-osnovnye-principy-analiza-razmerov-chastic_c47b89a557c.html (дата обращения: 17.12.2019).

- Сиденко П.М. Измельчение в химической промышленности. М.: Химия, 1977. 369 c.

- Rittinger P.R. Lehrbuch der Aufbereitungskunde. Berlin: Ernst and Korn. 1867. 799 p.

- Свиридов Д.П. Оценка энергетической эффективности процесса кавитационного измельчения // Известия вузов. Химия и химическая технология. 2009. Т. 52. № 3. С. 103-105.

- Свиридов Д.П., Семенов И.А., Ситников Д.Н. К расчету ультразвукового диспергатора для измельчения частиц твердого материала в водной среде // Известия вузов. Прикладная химия и биотехнология. 2011. № 1. С. 126-129.

- Свиридов Д.П. Получение устойчивых дисперсных взвесей при помощи кавитации // Современные технологии и научно-технический прогресс: тез. докл. 2008. № 1. С. 24-28.

- Определение подлинности, измельченности и содержания примесей в лекарственном растительном сырье и лекарственных растительных препаратах [Электронный ресурс]. URL: http://pharmacopoeia.ru/ofs-1-5-3-0004-15-opredelenie-podlinnosti-izmelchennosti-i-soderzhaniya-primesej-v-lekarstvennom-rastitelnom-syre-i-lekarstvennyh-rastitelnyh-preparatah/ (дата обращения: 28.12.2019).

- Патент РФ 2325231. Гомогенизатор ультразвуковой лабиринтный: МПК B02C 19/18, A23L 3/30, B01F 3/12, B01F 3/14 / Д.П. Свиридов, А.А. Кущин, Б.А. Ульянов [и др.]. Заявл. 27.07.2007; опубл. 27.05.2008.