Оптимальные параметры приёмно-распределительного устройства в лабораторной воздушной зерноочистительной машине горизонтального типа ВСГ-1

Автор: Кравченко Л.В., Кольцов А.Ф., Мазурова А.В., Лаптев В.Я.

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, машины и оборудование для агропромышленного комплекса

Статья в выпуске: 3 (63), 2023 года.

Бесплатный доступ

Приёмно-распределительные устройства (ПРУ) являются важной составной частью зерноочистительных агрегатов. Они используются для равномерного распределения зерна по устройствам очистки (решёта, аспирационные каналы и т.д.) и улучшения эффективности очистки, что позволяет выравнивать поток зерна, распределять его по всей ширине устройства очистки и управлять его направлением. ПРУ также позволяет увеличить производительность зерноочистительных агрегатов, ускорить процесс очистки, а также улучшить качество конечного продукта. Это особенно важно в условиях современного рынка, когда требования к качеству и количеству продукции постоянно растут. Таким образом, использование приёмно-распределительных устройств в зерноочистительных агрегатах является актуальным и необходимым условием для эффективной и качественной очистки зерновых культур. Целью представленного исследования является определение оптимальных геометрических параметров приёмно-распределительного устройства в зависимости от скорости ввода материала в зерноочистительную машину. Анализ полученных данных показывает, что важным параметром распределительного устройства является длина лопаток и скорость движения частиц из приёмно-распределительного устройства. Оптимальная длина лопаток распределительного устройства - 0,288 м, максимальная скорость ввода материала распределительным устройством составляет 4,5 м/с, при которой достигается критическая ударная скорость материала, которая составляет 9,98 м/с. На базе проведённых исследований после определения длины лопаток распределительного устройства были определены прочие геометрические параметры приёмно-распределительного устройства: толщина оргстекла 4 мм; полезный объём бункера 20 л; размер отсека загрузки сыпучего материала 284 мм × 296 мм; размер отсека распределительного устройства 149 мм × 296 мм; размер окна для выхода сыпучего материала 191 мм × 298 мм.

Воздушные очистительные машины, приёмно-распределительное устройство, лёгкие примеси, послеуборочная обработка, зерновой материал, скорость подачи зернового материала, травмирование зерна

Короткий адрес: https://sciup.org/140303595

IDR: 140303595 | УДК: 631.361 | DOI: 10.55618/20756704_2023_16_3_27-37

Текст научной статьи Оптимальные параметры приёмно-распределительного устройства в лабораторной воздушной зерноочистительной машине горизонтального типа ВСГ-1

Введение. Использование воздушных зерноочистительных установок является актуальным в современном зерноперерабатывающем производстве. Это связано с несколькими причинами.

Воздушные зерноочистительные установки позволяют значительно улучшить качество зерна путем удаления различных примесей, таких как сорняки, шелуха и плодородные проныры, то есть глубокие плодородные борозды, которые прокладываются в земле для посева сельскохозяйственных культур. Эти борозды обычно формируются плужками или другими земледельческими инструментами. Они позволяют растению лучше прорасти в почве, получить доступ к питательным веществам и облег- чить полив. Плодородные проныры также помогают предотвратить эрозию почвы и повысить урожайность. Это особенно важно для производства зерна высокого качества, которое может быть использовано для производства высококачественных продуктов питания. Использование воздушных зерноочистительных установок помогает сократить затраты на обработку зерна, так как позволяет использовать меньше химических средств для борьбы с вредителями и примесями.

В целом, использование воздушных зерноочистительных установок является очень важным элементом современного зерноперерабатывающего производства, что обусловлено рядом положительных ас- пектов, которые приводят к сокращению затрат и повышению качества очищаемого материала. Актуальность использования зерноочистительных машин обусловлена несколькими факторами.

-

1. Повышение качества продукции. Очищенное зерно имеет более высокие показатели качества по сравнению с неочищенным зерном, что в свою очередь повышает спрос на продукцию.

-

2. Экономия времени и ресурсов. Зерноочистительные машины позволяют быстро и эффективно очищать зерно, сокращая трудозатраты и расходы на производство.

-

3. Увеличение производительности. Использование зерноочистительных машин позволяет увеличить производительность зерноперерабатывающих предприятий, так как зерно может быть очищено на более ранней стадии производства.

-

4. Повышение безопасности. Загрязненное зерно может содержать различные опасные примеси, такие как металлические предметы, которые могут привести к поломке оборудования и возгоранию. Очищенное зерно не представляет такой угрозы.

Таким образом, использование зерноочистительных машин имеет большую актуальность для современного зерноперерабатывающего производства и является необходимым элементом в обеспечении высокого качества и безопасности продукции.

Имеющиеся очистительные машины не обеспечивают необходимого качества очистки зернового материала, потому что агрегаты загружены неравномерно. Это зависит от нескольких причин:

-

1. Неправильное хранение зернового материала. Если зерновой материал перед предварительной очисткой хранился в помещении с высокой влажностью, то кучность материала будет увеличена, что недопустимо при предварительной очистке.

-

2. Грубый классификатор. Если классификатор неправильно настроен или не

-

3. Необходимость ручной загрузки. Если система автоматической загрузки отсутствует или функционирует не должным образом, может потребоваться ручная загрузка, которая приведёт к неравномерной загруженности машины очищаемым материалом.

-

4. Размер зерна. Некоторые зерновые культуры могут быть гранулированными, а другие – более крупные, что может привести к неравномерной загрузке.

работает должным образом, то зерно может быть неправильно распределено по машине.

Эти факторы могут оказать влияние на производительность зерноочистительной машины, поэтому её операторы должны постоянно контролировать процесс загрузки и выбирать оптимальный режим работы машины.

Для повышения эффективности очистки от лёгких примесей целесообразно уменьшить кучность зернового материала, подаваемого из загрузочного бункера в аспирационный канал, что приведёт к отделению лёгких примесей от основного очищаемого материала, после чего перпендикулярным воздушным потоком следует подхватить лёгкие примеси для их транспортировки в фракцию с примесями, что позволит произвести предварительную очистку зернового материала.

Таким образом, определение оптимальных параметров приёмно-распределительного устройства зерноочистительной машины ВСГ-1 является актуальной задачей.

Целью данного исследования является определение оптимальных геометрических параметров приёмно-распределительного устройства.

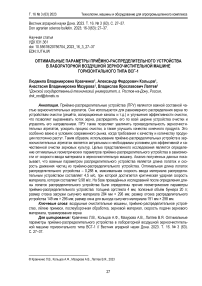

Материалы и методы исследования. Существует несколько видов приёмнораспределительных устройств (рисунок 1).

б b a a в c

а – принудительного действия; б – гравитационного действия; в – комбинированного действия;

-

1 – бункер; 2 – вибрирующая заслонка; 3 – питающий валик; 4 – заслонка; 5 – скатная поверхность;

6 – перегородки; 7 – шнек; 8 – гравитационный клапан Рисунок 1 – Распределительные устройства а – forced action; b – gravitational force; c – combined action; 1 – bunker; 2 – vibrating valve; 3 – feed roll; 4 – valve; 5 – pitched surface; 6 – partition walls; 7 – auger; 8 – roll over valve

-

Figure 1 – Distributors

Так, приёмно-распределительные устройства принудительного действия (рисунок 1 а ) распределяют ворох за счет движущихся рабочих органов, таких как шнеки, питающие валики, вибролотки [4]. Обеспечивают достаточно высокую степень равномерности распределения, но только при ограниченном интервале параметров обрабатываемого материала.

Устройства гравитационного действия (рисунок 1 б ) имеют принцип действия, основанный на использовании потенциальной энергии зернового вороха [5]. К ним относятся скатные делители и бункерные распределители с гравитационным клапаном. Для данных устройств характерно минимальное отрицательное воздействие на зерно, но достаточная эффективность достигается только при небольшой производительности. Кроме этого, наиболее эффективно распределяться будет только зерно без примесей, прошедшее первичную очистку.

Устройства комбинированного действия (рисунок 1 в ) совмещают рабочие органы двух предыдущих групп [4]. Обычно распределение внутри камеры и на выходе из неё осуществляется активными рабочими органами, а непосредственно подача – под действием сил гравитации.

Для зерноочистительной установки ВСГ-1 было выбрано приёмно-распределительное устройство принудительного типа, для которого необходимо определить оптимальную скорость ввода материала относительно длины лопастей устройства подачи. Выбор данного типа устройства ввода обусловлен возможностью изменения скорости ввода материала в аспирационный канал, что позволит подобрать оптимальную скорость при малой кучности и высокой загруженности. Опираясь на труды A.B. Асатуряна [1–3], использовали выражение

V i = efa V V 2 + Kgr, (1) где V 1 - скорость движения частицы; V0 - начальная скорость подачи материала в нижнюю точку загрузочного бункера; r – длина лопастей УДППЗВ; f – коэффициент трения материала о бункер; α – угол между лопастью и нижней частью загрузочного бункера; К - коэффициент парусности частицы [1, 2].

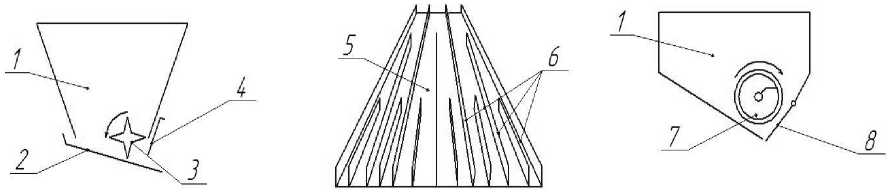

Результаты исследования и их обсуждение. Построим зависимости скорости движения частиц от скорости подачи очищаемого материала при различной длине лопаток (рисунок 2). В качестве очищаемого материала выбрана озимая пшеница.

r = 0,1м r = 0,2м r = 0,4м

—•-r = 0,5м r = 0,288м

Скорость подачи очищаемого материала V 0 , м/с

Feed rate of material to be cleaned V 0 , m/s

Рисунок 2 – Зависимость скорости V 1 движения частицы от длины лопастей устройства подачи r Figure 2 – Dependence of the speed V 1 of the particle movement on the length of the blades of the feeder r

Из графика зависимости (рисунок 2) видно, что разность скоростей V 1 уменьшается с увеличением r. Это означает, что при малых скоростях подачи (1–2 метра в секунду) длина лопастей питателя оказывает большее влияние на скорость V1, чем при больших скоростях подачи (4–5 метров в секунду). С увеличением r разность скоростей V 1 уменьшается в диапазоне скоростей V 0 от 1 до 4,5 метров в секунду.

Скорость подачи очищаемого материала зависит от длины лопаток распределительного устройства, что было учтено при построении зависимостей скорости V 1 движения частицы от V 0 скорости подачи материала при различных длинах лопастей r [6, 7]. Также были учтены исследования, проведённые А.М. Гимадиевым, где представлены критические скорости удара для различных культур, которые приводят к повреждениям зерна, для пшеницы – 10 м/с [8]. То есть при скорости движения частицы пшеницы 10 м/с в момент удара о стенку появляется трещина в зерне пшеницы.

Для минимизации травмирования и меньшей кучности, а также согласно резуль- татам исследований, проведённых A.B. Аса-туряном [1], выбрана оптимальная длина лопаток распределительного устройства – 0,288 м, представленного на рисунке 2, где видно, что максимальная скорость ввода материала распределительным устройством составляет 4,5 м/с, при которой достигается критическая ударная скорость материала, составляющая 9,98 м/с.

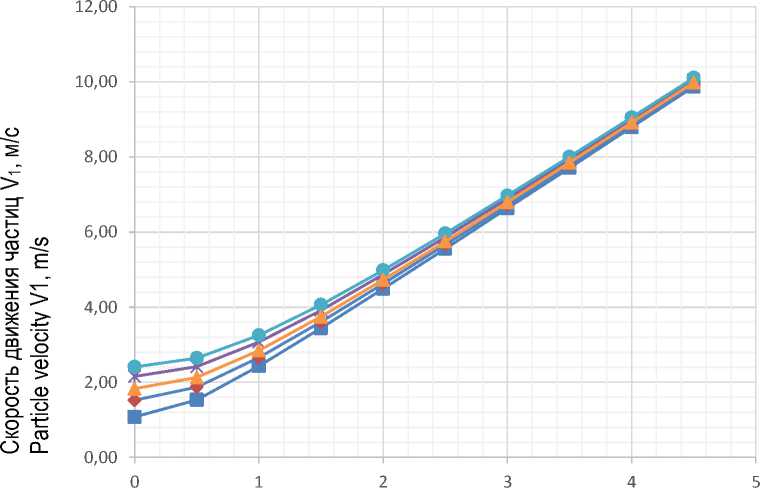

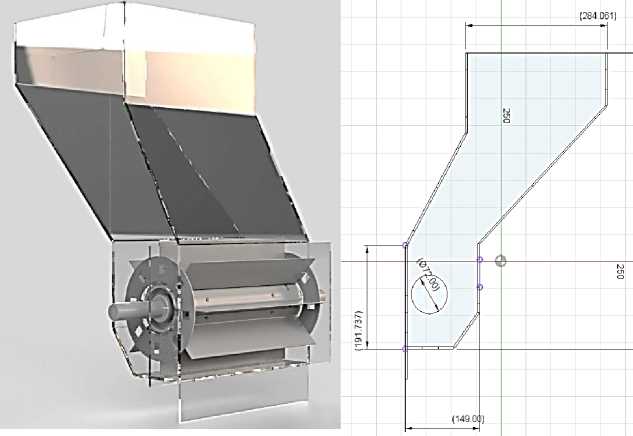

Для воздушной очистки зерна от лёгких примесей и пыли разработан воздушный сепаратор с каналом горизонтального типа ВСГ-1 (рисунок 3) с распределительным устройством автоматизированного действия и возможностью корректировки скорости ввода материала в аспирационный канал, имеющий принципиально новые конструктивные отличия от имеющихся воздушных очистительных машин. Большинство зерноочистительных установок – вертикального типа. Недостаток таких установок в том, что при движении зерна в вертикальном аспирационном канале частицы бьются о стенки канала, что увеличивает процент травмированного зерна.

Рисунок 3 – 3D модель сепаратора ВСГ-1

Figure 3 – 3D model of the VSG-1 separator

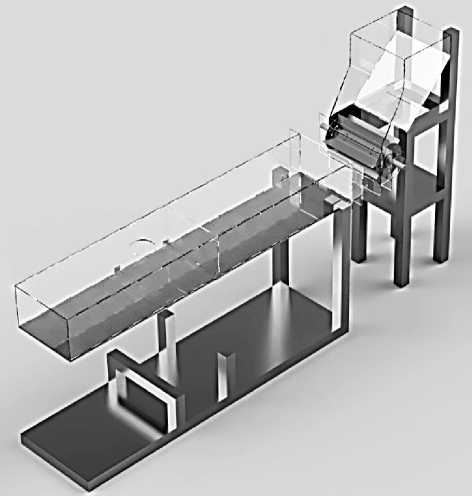

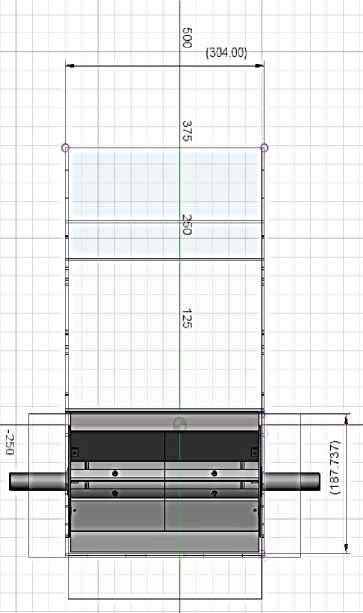

Рассмотрим подробно приёмно-распределительное устройство ВСГ-1. Загрузочный бункер и устройство подачи представлены на рисунке 4.

а а б b

Рисунок 4 – 3D модель ( а ), геометрические размеры ( б ) загрузочного бункера с устройством подачи зернового материала сепаратора ВСГ-1 для очистки от лёгких примесей

Figure 4 – 3D model ( a ), geometric dimensions ( b ) of the loading hopper with a grain material feeder of the VSG-1 separator for cleaning from light impurities

Приёмное устройство лабораторной модели, показанное на рисунке 4 б, выполнено из оргстекла:

– толщина стекла 4 мм;

– полезный объём приёмного устройства 20 л;

– размер отсека загрузки сыпучего материала 284 мм × 296 мм;

– размер отсека распределительного устройства 149 мм × 296 мм;

– размер окна для выхода сыпучего материала 191 мм × 298 мм.

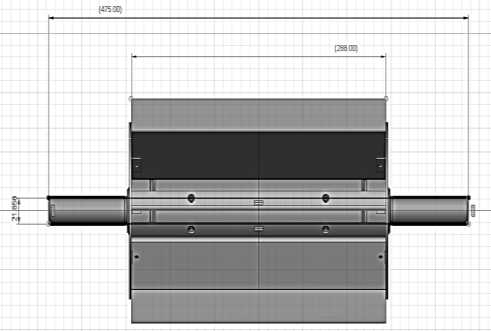

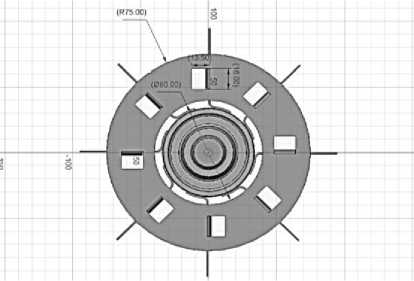

На корпусе загрузочного бункера, чертёж которого показан на рисунке 5 а , в нижней части расположен отсек, предназначенный для распределительного устройства, ширина лопаток – 288 мм (см. рисунок 5 б ). Данная ширина лопаток обусловлена тем, что необходимо конструктивно обеспечить герметичность для зернового потока, чтобы минимизировать уменьшение производительности устройства.

а а

б b

Рисунок 5 – Геометрические размеры загрузочного бункера с устройством порционной дозированной подачи зернового вороха ( а ) и устройства порционной дозированной подачи зернового вороха ( б )

Figure 5 – The geometric dimensions of the loading hopper with a device for portioned dosed feeding of a grain heap ( a ) and a device for portioned dosed feeding of a grain heap ( b )

На основании оптимальной длины лопаток 0,288 м, выбранной ранее на рисунках 4 б и 5 а , б, представлено конструктивное исполнение приёмно-распределительного устройства ввода зернового материала в аспирационный канал, включающее:

– ширину вала, равную 475 мм;

– диаметр вала, равный 21,85 мм.

Выводы. В результате проведённого исследования построен график зависимости скорости V1 движения частицы от длины лопастей устройства подачи r, который по- казывает, что разность скоростей V1 уменьшается с увеличением r. Это означает, что при малых скоростях подачи (1–2 метра в секунду) длина лопастей питателя оказывает большее влияние на скорость V1, чем при больших скоростях подачи (4–5 метров в секунду). С увеличением r разность скоростей V1 уменьшается в диапазоне скоростей V0 от 1 до 4,5 метров в секунду. Скорость подачи очищаемого материала зависит от длины лопаток распределительного устройства. Оптимальная длина лопаток распределительного устройства – 0,288 м, максимальная скорость ввода материала распределительным устройством составляет 4,5 м/с, при которой достигается критическая ударная скорость материала, составляющая 9,98 м/с. На базе проведённых исследований после определения длины лопаток распределительного устройства были определены прочие геометрические параметры приёмно-распределительного устройства:

-

– толщина оргстекла 4 мм;

-

– полезный объём бункера, равный 20 литрам;

-

– размер отсека загрузки сыпучего материала 284 мм × 296 мм;

-

– размер отсека распределительного устройства 149 мм × 296 мм;

-

– размер окна для выхода сыпучего материала 191 мм × 298 мм.

Список литературы Оптимальные параметры приёмно-распределительного устройства в лабораторной воздушной зерноочистительной машине горизонтального типа ВСГ-1

- Бутенко А.Ф., Асатурян А.В., Чепцов С.М. Теоретические основы процесса работы экспериментального роторного зерномета-теля // Политематический сетевой электронный научный журнал Кубанского государственного аграрного университета. 2014. № 101. С. 2037–2047. EDN: SZVWVR

- Асатурян A.B., Бутенко А.Ф., Чецов С.М. Исследование прочностных свойств семян зерновых и стеблей сахарного сорго // Вопросы образования и науки: сборник научных трудов по материалам Международной НПК. Тамбов, 2014. С. 18–22. EDN: STLNXP

- Асатурян A.B., Бутенко А.Ф., Чепцов С.М. К совершенствованию конструкций рабочих органов ленточных метателей зерна // Современные тенденции в образовании и науке: сборник научных трудов по материалам Международной НПК. Тамбов, 2014. С. 20–25. EDN: REGIGQ

- Жарких В.Ю., Тарасенко А.П. Обзор технических решений для равномерной загрузки зерноочистительных машин // Научно-исследовательские публикации. 2015. № 3 (23). С. 76–81. EDN: TSIMHF

- Тишанинов Н.П., Анашкин А.В. Модернизация импортных зерноочистительных технологий // Наука в центральной России. 2019. № 4 (40). С. 12–18. DOI: 10.35887/2305-2538-2019-4-12-18. EDN: DOCHKA

- Сысуев В.А., Савиных П.А., Алёшкин А.В., Казаков В.А. Исследования движения зерновки в двухступенчатой плющилке зерна // Достижения науки и техники АПК. 2014. № 5. С. 47–49. EDN: SDXLOZ

- Сысуев В.А., Савиных П.А., Алёшкин А.В., Казаков В.А. Исследования технологических параметров движения зерновки в двухступенчатой плющилке зерна // Вестник ВИЭСХ. 2014. № 4 (17). С. 6–10. EDN: TGITBL

- Гимадиев А.М. Методика экспериментального исследований критической скорости удара, начало структурных изменений в зернах // Международный журнал прикладных и фундаментальных исследований. 2010. № 5. С. 152–154. EDN: MNHIRR

- Кунаков В.С., Тимолянов К.А. Распре-деление давлений в бункере с вертикальными стенками, наклонным дном и боковым выпуск-ным отверстием // Состояние и перспективы развития сельскохозяйственного машинострое-ния: сб. статей 9-й Междунар. науч.-практ. конф. в рамках 19-й Международной агропромышлен-ной выставки «Интерагромаш – 2016». Ростов-на-Дону, 2016. С. 86–88. EDN: VNLBFD

- Кунаков В.С., Савенков Д.Н., Испа- нов В.В. Скорость истечения зерновых материалов из бункера с боковым выпускным отверстием // Вестник Курской государственной сельскохозяйственной академии. 2014. № 2. С. 73–75. EDN: SYJIAZ

- Скудина А.А., Богомягких В.А. О щелевом бункере максимального расхода зернового материала // Интернет-журнал Науковедение. 2015. Т. 7. № 5 (30). С. 159. DOI: 10.15862/41TVN515. EDN: VJKREX

- Шатохин И.В., Анненков В.С., Кузьминов М.И., Масюков А.М., Кучеренко К.В. Оценка качества обработки зерна на зерноочистительном агрегате ЗАВ-40 // Актуальные вопросы современной техники и технологии: сборник до-кладов XIII Международной научной конференции. Липецк, 2013. С. 146–148. EDN: TAYZWJ

- Тарасенко А.П., Чернышов А.В., Баскаков И.В., Гиевский В.А. Пути совершенствования технологической линии зерноочистительного агрегата // Наука и образование на современном этапе развития: опыт, проблемы и пути их решения: материалы Международной научно-практической конференции. Воронеж, 2018. С. 415–420. EDN: YSMSZV

- Мерчалова М.Э., Тарасенко А.П., Мяснянкин К.В. Семяочистительный агрегат нового поколения // Современные тенденции развития технологий и технических средств в сельском хозяйстве: материалы Международной научно-практической конференции, посвященной 80-летию А.П. Тарасенко, доктора технических наук, заслуженного деятеля науки и техники РФ, профессора кафедры сельскохозяйственных машин Воронежского государственного аграрного университета имени императора Петра I; под общ. ред. Н.И. Бухтоярова, В.И. Оробинского, И.В. Баскакова. Воронеж, 2017. С. 164–171. EDN: YIQMSL

- Харитонов М.К., Чернышов А.В., Баскаков И.В. Совершенствование машин для погрузки-разгрузки зернового вороха при его хранении // Молодежный вектор развития аграрной науки: материалы 65-й студенческой научной конференции. Воронеж, 2014. С. 42–45. EDN: ULYPKJ