Оптимальные технологии подземной добычи руд Сибири

Автор: Михайлов Ю.В.

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Рубрика: Разработка месторождений полезных ископаемых

Статья в выпуске: 1, 2018 года.

Бесплатный доступ

Проблема подземной добычи руд Сибири заключается в необходимости разработки месторождений в условиях «вечной мерзлоты» - криолитозоне, охватывающей 64 % территории России. Трудность полноты извлечения полезных ископаемых и одновременно обеспечения экологической безопасности в условиях криолитозоны заключается в первую очередь в чрезвычайно высокой чувствительности этой зоны к любой техногенной нагрузке. Горнодобывающая промышленность оказывает существенное влияние на всю биосферу: атмосферу, литосферу, гидросферу, а в первую очередь на загрязнение воздушной среды. Для управления загрязнением воздуха при недропользовании необходимо совершенствовать технологию, технологические процессы, снижать объём ядовитых газов, технологической пыли и локализовать их в отработанных выработках без выхода в атмосферу. Национальной безопасности России угрожает выборочная отработка только богатых участков руд, которая приводит к закрытию (ликвидации) горнорудных предприятий, ликвидации отрасли стратегического сырья. Исправить ситуацию может применение технологий, исключающих большие потери ценных руд в недрах. В настоящей работе рассмотрены технологии, обеспечивающие качественную и производительную добычу полезных ископаемых, экологическую и национальную безопасность в условиях криолитозоны Сибири.

Подземное освоение минеральных ресурсов, криолитозона, зарубежный опыт, экологическая безопасность, аналитическое решение проблемы, опытно-промышленные испытания новых технологий, схемы управления загрязнением воздуха, новые технологии, включая разработку месторождений с ледяной и льдопородной закладкой, потери и разубоживание ценных руд, национальная безопасность

Короткий адрес: https://sciup.org/140230121

IDR: 140230121 | DOI: 10.17073/2500-0632-2018-1-72-86

Текст научной статьи Оптимальные технологии подземной добычи руд Сибири

Горнодобывающая промышленность - одна из ведущих отраслей глобальной экономики, занимающая 5-е место по уровню капитализации крупнейших компаний, и, следовательно, одна из основных систем, влияющих на окружающую среду.

Более 25 % суши земного шара и около 64 % территории России (Сибирь, включая Северо-Восток, Дальний Восток, Алтай и арктическую зону) находится в условиях криолитозоны – мерзлой зоне литосферы, характеризующейся отрицательной температурой (до -15 °С), содержанием ледяных включений или кристаллов льда, толщью мерзлых горных пород с изотермической нижней границей 0оС, достигающей мощности от нескольких сотен до 1500 м.

В этой зоне России сосредоточены запасы ценных руд Au, Ag, Pt, Sn, W, Mo, Cu, Zn, Pb, алмазов, редких земель, оптического кварца, угля, железа. Только запасы золота, добыча которых может вес- тись подземным способом, составляют 56 %.

Указом Президента РФ от 2 мая 2014 г. № 296 определены механизмы реализации госполитики в Арктике с целью «... расширить ресурсную базу зоны, сохранить природную среду, обеспечить достаточный уровень фундаментальных и прикладных научных исследований...» [12].

Проблема обеспечения экологической безопасности при добыче полезных ископаемых в условиях криолитозоны состоит в первую очередь в чрезвычайно высокой чувствительности этой зоны к техногенной нагрузке, так как восстановление нарушенной экосистемы в отрицательных температурах происходит во много раз медленнее, чем в европейской части России.

Горнодобывающая промышленность оказывает огромное влияние в целом на всю биосферу: атмосферу, литосферу, гидросферу.

МИСиС

Рис. 1. Распространение криолитозоны России

В первую очередь на загрязнение воздушной среды: выброс ядовитых газов при ведении взрывных работ, выброс метана ; выброс технологической пыли при бурении взрывных шпуров и скважин, при дроблении руды и пустых пород, при движении транспорта ; загрязнение атмосферного воздуха автомобильным транспортом и дизельным горным оборудованием выхлопными газами ; выброс газов при сжигании угля и дизельного топлива при работе ТЭЦ и других отопительных систем, особенно при наступлении неблагоприятных метеорологических условий (НМУ) - похолодании.

Выборочная добыча богатых участков месторождения - это варварское извлечение ценных руд с высоким содержанием полезного ископаемого из недр, которая приводит к преждевременному закрытию горно-обогатительных предприятий, потере в недрах значительного объёма полезных ископаемых, подготовленных к выемке (до 40 - 60 %), ликвидации целых подотраслей горного производства, что оказывает огромное влияние на национальную безопасность России.

В огромной степени это сказывается при добыче ценных руд в условиях криолитозоны - зоны, как правило, с неразвитой инфраструктурой, дефицитом квалифицированных кадров, разбросом месторождений на больших территориях, отсутствием энергоресурсов.

Поэтому к технологиям недропользования, влияющим на природную среду криолитозоны предъявляются особые требования.

Объём выбросов пыли и газов в атмосферу при разработке месторождений полезных ископаемых составляет ежегодно сотни тысяч тонн.

Кроме того, большое влияние на проблему сохранения чистоты атмосферы и обеспечение национальной безопасности оказывает вырубка ценных сортов древесины Сибири в огромных объёмах для крепления подземных выработок с целью управления геодинамическими процессами горного массива.

Из всех существующих систем подземной разработки месторождений необходимым требованиям отвечает система подземной разработки с закладкой выработанного пространства.

Однако ни одно из месторождений в условиях криолитозоны в настоящее время не разрабатывается данными системами. Это связано с их трудоемкостью,

Национальный исследовательский технологический университет необходимостью строительства дорогостоящих закладочных комплексов и трубопроводов, дефицитом вяжущих материалов (цемент и проч.), резким подорожанием материалов, услуг, транспорта, высокой себестоимостью закладочных работ, отсутствием технологий, адаптированных к местным условиям, отрицательным влиянием низких температур на время и технологией формирования цементного закладочного массива [7, 8].

Минимальной себестоимостью обладает ледяная или льдопородная закладка, образуемая за счет естественного холода криолитозоны без применения специальных охлаждающих установок.

Начиная с сороковых годов 20 столетия этому вопросу уделялось большое внимание как отечественных, так и зарубежных исследователей.

Для решения этой проблемы фундаментальные исследования проводились в научно-исследовательских институтах: ВНИИ-1, Институт горного дела Севера СО РАН, Гипроцветмет, Иргиредмет, ИГД им. А.А.Скочинского, ВНИМИ; вузах – МГОУ, ЛГИ и др. [7, 11].

Анализ и обобщение практического применения в горной промышленности технологии с замораживаемой закладкой впервые были проделаны В.П. Бакаки-ным [1]. Исследования института ВНИИ-1 в 1981 - 1986 гг. позволили установить, что для рудников Северо-Востока приемлемы системы разработки с закладкой замораживаемыми закладочными смесями. Обзор и анализ практического применения в горной промышленности технологии со смерзающейся закладкой приведены в работах Г.П. Необутова, В.Г. Гринева [10, 11], где обобщены результаты многолетних исследований, проведенных ИГДС СО РАН.

Практический интерес представляют технологические схемы и опытно- промышленные испытания разработки месторождений полезных ископаемых в зоне многолетней мерзлоты, проведенные в Швеции, Норвегии, США, Канаде, Дании, Исландии [2, 7, 11, 13, 14, 21].

На одном из объектов шведской компании «Болиден» [16] ледяная закладка применялась при разработке рудной залежи по простиранию 300 м, мощностью 6 м, высота слоя составляла 6 м, температура горного массива - +5 °С, температура охлаждающего воздуха минус 20 °С, скорость движения воздуха 4 - 5 м/с. Число рабочих дней в году - 225.

Отмечается, что важными этапами способа разработки с закладкой льдом являются:

-

1-й этап: охлаждение породного массива в районе горных выработок, подлежащих закладке, созданием циркуляции холодного воздуха с температурой от - 15 до -20 оС, в результате чего нулевая изотерма располагается в горном массиве на расстоянии 1 - 2 м от стенки выработки;

-

2-й этап: образование ледяного массива путем поочередного заливания слоев воды на уже замерзший ранее массив с периодическим охлаждением слоя пропусканием холодного воздуха;

-

3-й этап: сохранение ледяного массива замерзшим путем пропускания над ним холодного воздуха с одновременным извлечением руды под ледяной закладкой.

Важно, чтобы охлаждающий поток воздуха, имеющий температуру -15 - -25 °С и скорость 4 - 5 м в секунду, не смешивался и не пересекался с вентиляционной струей.

Установлены следующие константы ледяной закладки: плотность 918 кг/м3, теплоемкость 0,5 ккал/кг, теплота плавления 80 ккал/кг, коэффициент

Национальный исследовательский технологический университет

Пуассона 0,5. Найдено, что при современной технике охлаждения применение способа целесообразно при температуре горного массива не выше плюс 10 °С.

Рассматривается способ крепления выработанного пространства путем заполнения его льдом. Отмечается, что применение такого способа разработки полезного ископаемого возможно в северных районах земного шара, где можно комбинировать искусственные и естественные способы получения льда в необходимых количествах и по приемлемым ценам [16]. Приводится перечень месторождений Финляндии, Швеции, Гренландии, Канады, благоприятных для применения льдопородной закладки.

Горным институтом технического университета Клаузал проведены лабораторные исследования возможности применения замораживаемой закладки в условиях, соответствующих арктическим [20]. Были проведены исследования смеси, состоящей из отходов флотации и 20 - 30 % воды, в процессе которых определялись время замерзания и получаемая прочность в зависимости от применяемого состава и температуры. При этом рассматривалось охлаждение воздухом и охлаждение с помощью специально подаваемого по трубам хладагента. Приведены примеры возможного применения такой закладки при камерно-столбовой системе разработки. Показана экономическая целеесообразность применения замораживаемой закладки по сравнению с бетонной для нормальных условий, а также возможность более полного извлечения полезного ископаемого из недр.

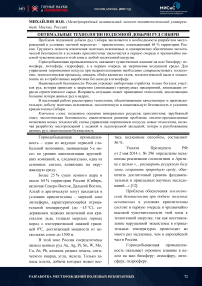

Способ слоевой нисходящей выемки руды под ледяным целиком, обепечи- вающий высокие показатели извлечения, разработан фирмой Минделко [14, 22]. На рис. 2 представлена технологическая схема выемки руды под ледяным целиком. После извлечения руды выработанное пространство заполняют льдозаклад-кой послойным намораживанием льда для обеспечения выемки руды из нижележащего слоя. При этом отрицательная температура льдозакладки поддерживается охлажденным воздухом с температурой 10-15 оС. Температуру в забое ре-комндуется поддерживать не выше плюс 1-2 оС. Добыча руды может проводиться одновременно на нескольких горизонтах, чтобы избежать перерывов в работе в течение приблизительно двух недель, необходимых для замораживания нового слоя льда. Замораживание осуществляется тремя фазами: 1) охлаждение горного массива; 2) послойное намораживание воды; 3) поддержание отрицательных температур в горном массиве.

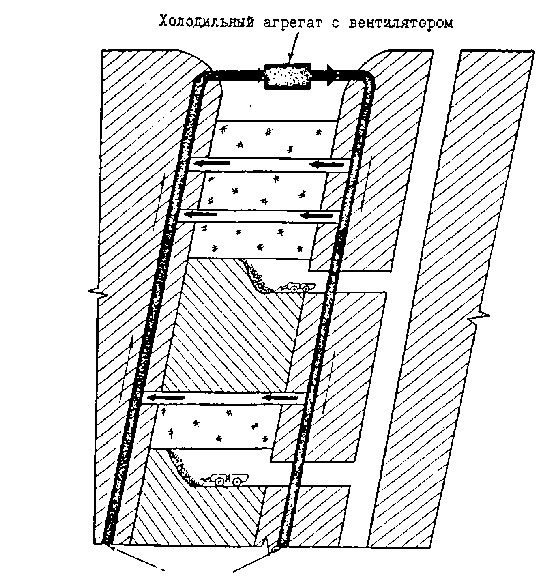

Другой метод разработан датскими учеными Копенгагенского университета и доложен на симпозиуме физики и механики льда [19]. Он заключается в поэтапной добычи полезных ископаемых с помощью заполнения льдом с открытой поверхности в горную выработку путем постепенного опускания ледяного массива (рис. 3) и возможен для следующих условий: 1 - крутое и маломощное рудное тело во вмещающих породах; 2 - добыча руды начинается открытым способом; 3 - заполнение выработанного пространства льдом и подготовка к взрыву руды непосредственно под ледяным целиком; 4 - извлечение взорванной массы, в то время как ледяное тело начинает опускаться вследствие отсутствия донной опоры; 5 - заполнение льдом выработанного пространства; 6 - повторение процесса.

v х> И Национальный исследователь технологический университет

Воздух, циркулирущий а замкнутом контуре

Рис. 2. Вариант слоевой выемки руды с нисходящим порядком отработки слоев

Рис. 3. Поэтапная добыча полезных ископаемых с помощью заполнения льдом выработанного пространства; I, II, III, IV, V, VI - последовательность отработки

Применение данного способа невозможно без решения следующих вопросов: производство и подача требуемых объемов льда, создание монолитного ледяного целика, поддержание необходимой скорости таяния льда на контакте «лед - горный массив» и скорости движения ледяного массива, обеспечение безопасности ведения горных работ под ледяным массивом .

В работе [23] рассмотрена возможность использования в качестве закладочного материала глетчерного льда на руднике Бидновэдж (Норвегия). Глетчерный лед обладает свойствами текучести и хорошо заполняет лежащие под ним пустоты . Однако необходимо всегда иметь достаточный запас льда как для заполнения выработанного пространства, так и для восполнения растаявших участков. Наиболее

Национальный исследовательский технологический университет дешевым способом получения льда считается, по мнению норвежских исследователей, получение его из снега, лежащего на склонах гор, и из искусственного снега. Глетчерный лед предлагается аккумулировать в старом карьере для применения его в последующем на подземных работах. Приводятся расчеты экономической целесообразности применения глетчерного льда в качестве закладочного материала и описаны рудники, на которых можно применять данный способ.

На свинцовом руднике Вассабо (Швеция) проектируют закладку выработанного пространства льдом, формируемым непосредственно в очистном пространстве. Для этого после предварительного охлаждения горных выработок будут проводить намораживание льда из воды. Междукамерные целики извлекают по мере заполнения выработок льдом. Стоимость проекта оценивается в 3,3 млн франков [18].

Хорошие результаты применения ледовой закладки достигнуты на руднике Рэнкин в Канаде [17]. Лед с поверхности по специальной выработке подавали в шахту для закладки выработанного пространства. В течение года намораживали 25 000 м3 льда с затратами 0,12 долл. за 1 м3, закладка породой обходилась в 2 долл. Рудник получил годовую прибыль в сумме 50 000 долл.

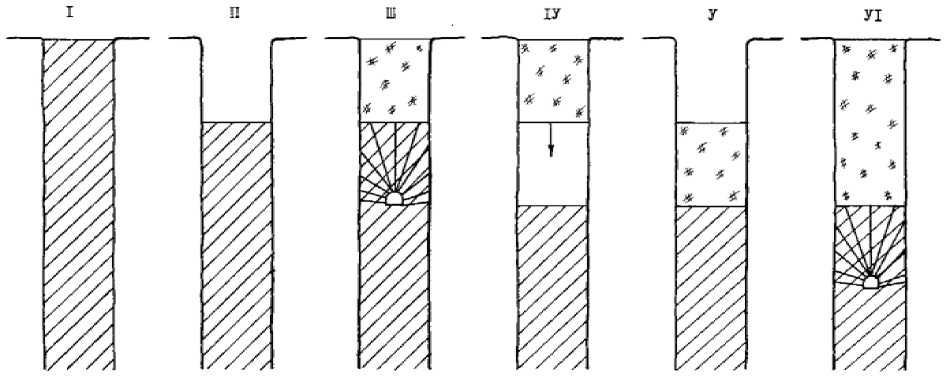

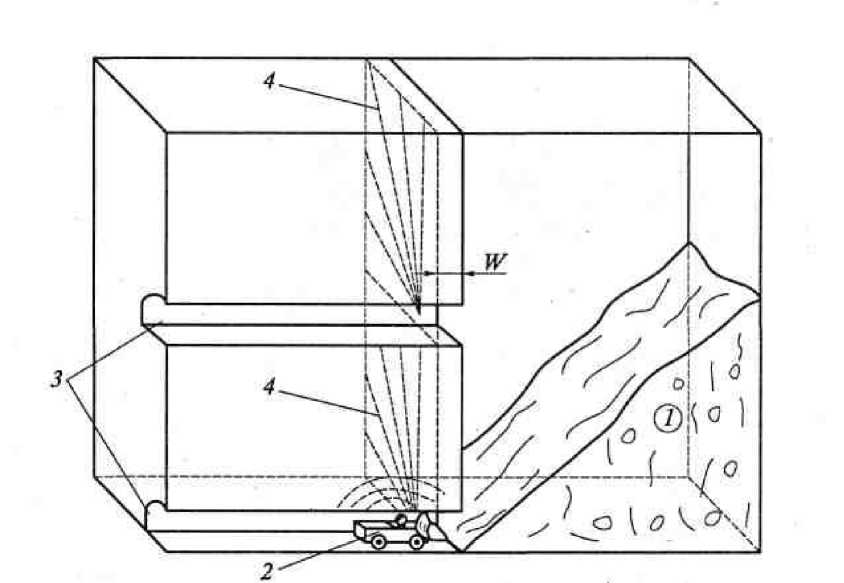

В работах [4, 13] даются аналитические расчеты и обоснование применения системы разработки с закладкой выработанного пространства льдом при комбинированной отработке месторождения средней и большой мощности в горном массиве с положительной температурой до плюс 8 оС и более. Усовершенствована система подэтажного обрушения с заполнением выработанного пространства, сформированного в старом карьере над рудным телом искусственным ледником, который, «обладая необходимой способностью движения, опускается в выработанное пространство и поддерживает вмещающий массив горных пород в устойчивом состоянии», не смешиваясь с отбитой рудой (рис. 4). Сделан вывод на основании законов гляциологии о том, что «массив льда обладает способностью движения в выработанное пространство со скоростью, превышающей скорость извлечения руды, т.е. скорость продвижения фронта очистных работ» [15].

Применение предлагаемой технологии позволяет снизить себестоимость подземной добычи до 15 норв.крон/т, приближаясь к себестоимости открытых горных работ (10 норв. крон/т), получить дополнительную прибыль от разработки участков залежей низкосортных руд.

Рассмотренные выше варианты добычи руд с ледяной или льдопородной закладкой применялись или при наличии больших объёмов искусственного льда, или при необходимости использования охлаждающих установок для поддержания горного массива в отрицательных температурах.

Проблема формирования льдопородной закладки состоит в том, что применение этого вида закладки сдерживается большой продолжительностью затвердевания закладочного массива, отставанием объемов его образования от объема высокопроизводительных очистных работ.

Национальный исследовательский технологический университет

Рис. 4. Система разработки с закладкой выработанного пространства льдом:

1 - отработанный карьер, частично заполненный искусственным ледником; 2 - откаточный горизонт, расположенный на 25 м ниже дна карьера (показан ледник, сползающий в выработанное пространство); 3 - горизонт подсечки, на котором ведется бурение взрывных скважин вне зоны влияния других работ: 4 - подготовительный горизонт, на котором ведется проходка подготовительных выработок вне зоны влияния очистных работ

Задача оптимизации формирования ледяной и льдопородной закладок в подземных условиях без применения охлаждающих установок состоит в определении параметров, обеспечивающих минимум времени замерзания искусственного целика для набора необходимых прочностных свойств, исследовании механизма замораживания ледяного и льдопородного целика и разработке принципов формирования закладочного массива без отставания от очистных работ.

Основными параметрами, влияющими на время замораживания, являются:

-

• объем и начальная температура замораживаемой воды;

-

• температура рудничного воздуха и скорость его движения;

-

• температура горного массива;

-

• температура дробленых пустых пород, их количество и кусковатость (в случае использования пустых пород для формирования льдопородного закладочного массива);

-

• удельная теплоемкость воды, льда, породы;

-

• скрытая теплота кристаллизации воды;

-

• конечная температура закладочного массива.

Только при оптимальном соотношении всех этих параметров можно образовать монолитный искусственный целик (закладочный массив) с необходимыми прочностными свойствами за заданный период времени.

В конце 1990-х гг. проблему удалось решить, разработав математические модели формирования ледяной и льдопородной закладки для различных горно-

Национальный исследовательский технологический университет геологических условий криолитозоны и выполнив опытно-промышленные испытания на отечественных предприятиях [7, 8].

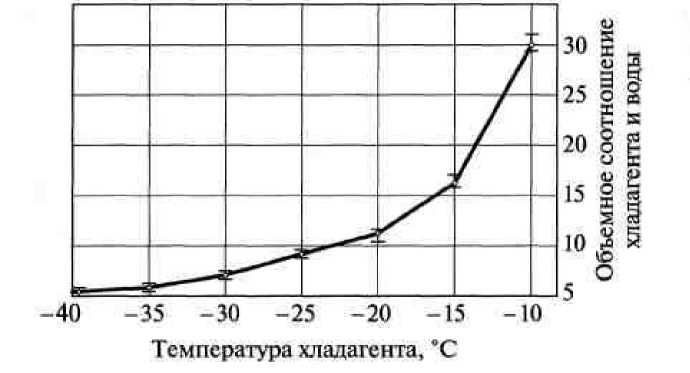

Исследования показали, что для получения закладочного массива с заданными прочностными свойствами за технологически необходимый период времени необходимо строго соблюдать предельное соотношение объемов воды с начальной температурой +4 °С и дробленой породы с различной степенью охлаждения (рис. 5).

Это имеет решающее значение при формировании льдопородного целика. Например, для получения монолитного искусственного закладочного массива (как следует из выполненных исследований – рис. 5), допускающего обнажение до 20 - 40 м, на единицу объема дробленых пород (заполнителя) с температурой –20 °С должно быть в 11 раз меньше объемов воды (вяжущего) с температурой +4 °С. Если воды будет подано больше, она не замерзнет в полном объеме, целик не охладится до требуемой температуры и не будут обеспечены его монолитность, устойчивость и прочностные свойства, технологический процесс добычи руд прервется.

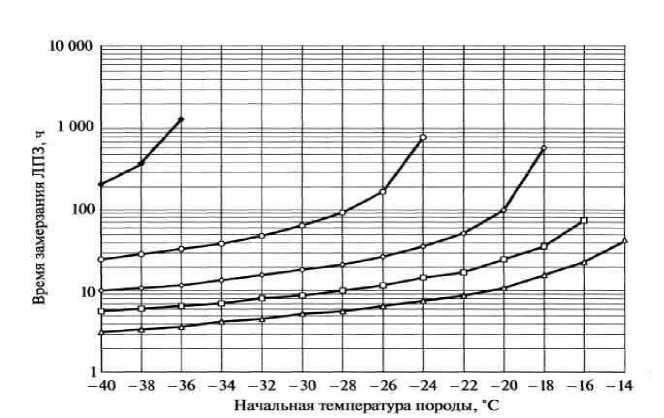

На рис. 6 представлены зависимости времени замораживания льдопородной закладки (при предельных значениях соотношений масс породы и воды 10; 15; 20; 25; 30) от различных значений начальных температур породы, позволяющие выбрать оптимальное время замораживания льдопородного массива необходимой прочности .

Сравнение времени замораживания формируемых искусственных ледяного и льдопородного целиков мощностью 2,4 м показывает, что применение охлажденной породы ускоряет процесс замораживания несущего целика в три раза и более. Это позволяет увязать во времени процесс формирования закладочного массива в выработанном пространстве с технологиями разработки месторождений исходя из безопасных условий труда.

Аналитические решения были апробированы в натурных условиях отечественных горнопромышленных предприятий: Дукатский ГОК, Узельгинский рудник, Калгутинский рудник, Джидин-ский вольфрамо-молибденовый комбинат и др.

Рис. 5. Предельное соотношение льдопородного хладагента и воды в зависимости от температуры хладагента

Национальный исследовательский технологический университет

Рис. 6. Время замерзания ЛПЗ для различных соотношений V П У в (V n - объем породы (хладагента); V в - объем воды):

1 - 1:10; 2 - 1:15; 3 - 1:20; 4 - 1:25; 5 - 1:30

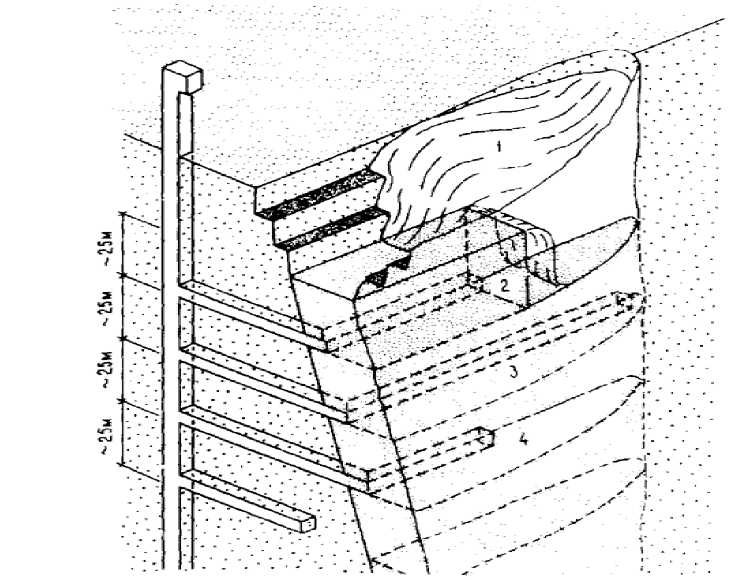

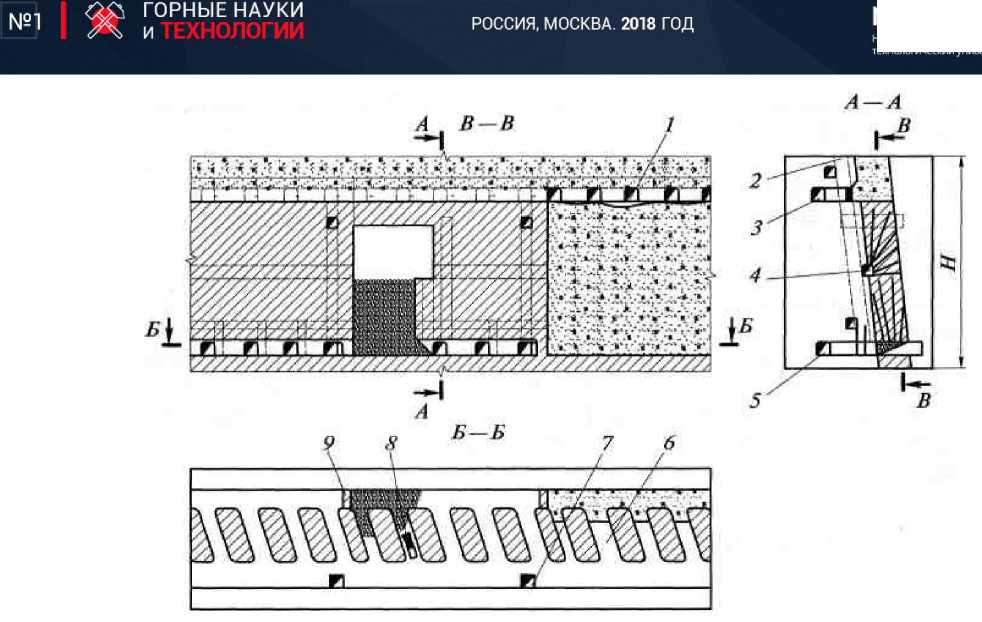

Экотехнология разработки Ду-катского месторождения. Рудные тела Дукатского месторождения имеют невыдержанные контакты с вмещающими горными породами. Опытнопромышленный участок одного из месторождений состоит из ряда взаимно пересекающихся жил, часть месторождения недостаточно разведана, контакты рудных тел определяются по результатам разведочных выработок. Исходя из горно-геологических условий принят вариант сплошной камерной системы разработки с льдопородной закладкой с применением самоходного оборудования (рис. 7) [7].

Узельгинский рудник. Выполненные опытно-промышленные проекты показали, что дистанционно управляемые погрузочно-доставочные машины (ПДМ с ДУ) позволяют изменить конструкцию днища камеры и сделать его плоским. Это исключает создание выпускных отверстий и снижает потери руды на 10 - 15 %.

Исключение выпускных отверстий (рис. 8) и качественное обуривание горного массива современной буровой тех- никой (по паспортам БВР с оптимизированной линией наименьшего сопротивления W) веерами скважин 4 диаметром 65-145 мм из буровых штреков 3 вместе с доставкой отбитой руды мощной самоходной техникой 2 (с объемом ковша 5-8 м3) значительно повышает эффективность подземной разработки. Кроме того, применение ПДМ с ДУ позволяет извлечь рудную массу 1 из труднодоступных участков камеры, где при типовых вариантах разработки она была бы безвозвратно потеряна. Применение участковых дробилок в комплексе с дистанционно управляемым оборудованием обеспечивает бесперебойную поточность движения горной массы по всей трассе и огромную производительность до 7-12 тыс. т руды в год на одного рабочего (!).

Применение дистанционно управляемых ПДМ позволяет увеличить производительность труда на 30 - 40 % за счет увеличения коэффициента использования машины, так как обеспечивается поточность движения рудной массы, исключается слеживаемость руды, сокращаются потери руды на 15 - 20 %.

МИСиС

Национальный исследовательский технологический университет

Рис. 7. Камерная система разработки с льдопородной закладкой в III рудной зоне Дукатского месторождения:

1 - закладочный орт; 2 - вентиляционный восстающий; 3 - вентиляционный штрек; 4 - буровая выработка; 5 - доставочный штрек; 6 - погрузочный заезд; 7 - рудоспуск; 8 - ПДМ с ДУ; 9 - изолирующая перемычка

Рис. 8. Схема отработки рудного блока камерной системой с плоским днищем и использованием дистанционно управляемой погрузочно-доставочной машины:

1 - отбитая руда; 2 - погрузочно-доставочная машина с дистанционным управлением; 3 - буровые

штреки; 4 - веера скважин; W - линия наименьшего сопротивления

Национальный исследовательский технологический университет

Как показали результаты, снижение потерь руды при использовании ПДМ с ДУ позволяет извлекать из каждой камеры Узельгинского рудника дополнительно 4 200 т руды [7] .

Решение проблемы экологически безопасной разработки многолетнемерзлых урановых месторождений Восточной Сибири . Значительные резервные запасы урана России расположены в Эльконском урановорудном районе Восточной Сибири на Алданском щите.

Одними из главных проблем освоения этих месторождений являются борьба с пылеобразованием и обеспечение радиационной безопасности при добыче урановой руды в зоне вечной мерзлоты. Запыленность рудничного воздуха в шахтах и рудниках в области вечной мерзлоты нередко в десятки раз превышает санитарные нормы. При этом поиск эффективных средств борьбы с пылью осложняется недостаточной изученностью особенностей и условий пылеобразования, естественного пылеосаждения, а также связи этих процессов с тепловым режимом выработок, пройденных по многолетнемерзлым породам. Характерной особенностью пылевого режима рассматриваемых рудников является его зависимость от времени года: результаты исследований показали, что при одинаковых условиях транспортирования и проветривания концентрация пыли в рудничном воздухе зимой оказывается в 6 - 9 раз выше, чем летом [5] .

Для уменьшения столь большой воздухопотребности рудников необходимы: выбор оптимальной системы разработки, исключающей продолжительное нахождение отбитой горной массы в блоках; создание вентиляционных концентрационных горизонтов, где будет собираться и осаждаться отработанный за грязнённый воздух; расчет оптимальных вариантов буровзрывных работ; исключение рабочих мест на исходящей вентиляционной струе.

Минимизация техногенной нагрузки обеспечивается за счет использования отходов обогатительного передела в качестве закладочного материала; значительного снижения расхода крепежного леса; освобождения площади отвалов пустых пород; возможной утилизации отходов ТЭЦ и обогатительного передела на территории экосистемы в качестве вяжущего материала при формировании закладочного массива (рис. 9).

В целом, выполненные исследования и опытно-промышленные испытания на предприятиях недропользования в условиях криолитозоны России показали, что системы разработки месторождений подземным способом с ледяной и льдопородной закладкой обеспечивают экологическую и национальную безопасность как за счёт предотвращения загрязнения воздуха и сохранения от уничтожения лесных угодий, так и снижения потерь и разубоживания ценных руд и стратегического сырья [3].

Кроме того, созданная технология позволяет [3, 7]:

-

• утилизировать не менее 80 % отвальных пород и до 40 % объёма хвостов обогащения, используя их в качестве наполнителя при изготовлении льдопородной закладки;

-

• снизить интенсивность пыли в вентиляционном выбросе из шахты почти в 2 раза (в 1,84 раза);

-

• обеспечить безопасность труда с одновременным снижением техногенной нагрузки на экосистему за счёт локализации технологической пыли в подземном очистном пространстве и на всём пути движения горной массы;

Национальный исследовательский технологический университет

Сокращение площади нарушения земной поверхности при использовании льдопородной закладки

Таблица 1

|

Виды экологического эффекта |

ч ч 5 и Е о я В и я я я я о к© я ч У Я © ч ^ Я и « ч Я , « g а ч < г © и N_ и я о S я я |

Экологический эффект от снижения площади, км2/г, уничтожения естественной биоты при создании инфраструктуры поверхностного комплекса предприятий при объеме годовой добычи, т |

|||

|

1 ⋅ 106 |

2 ⋅ 106 |

5 ⋅ 106 |

10 ⋅ 106 |

||

|

Снижение объема твердых отходов |

0,52 |

0,52 |

1,04 |

2,6 |

5,2 |

|

Увеличение производительности труда на действующем руднике |

1,82 |

1,82 |

3,46 |

9,1 |

18,2 |

|

Снижение расхода лесоматериалов (непрямой эффект) |

2,30 |

2,30 |

4,60 |

11,5 |

23,0 |

|

Утилизация технологической пыли в подземном пространстве |

0,06 |

0,06 |

0,12 |

0,3 |

0,6 |

|

Применение вахтового метода разработки |

9,10 |

9,10 |

18,20 |

45,6 |

91,0 |

-

• кардинально сократить потребность предприятий в лесоматериалах, используемых для управления горным давлением: такое снижение расхода эквивалентно сохранению от вырубки 2,3 м2 лесных угодий на 1 т добычи рудного сырья (табл. 1);

-

• при строительстве на основе геотехнологии со льдопородной закладкой небольшого горного предприятия с годовой добычей в 250 - 300 тыс. т в год получить экологический эффект, выраженный в сохранении от полного разрушения 2 км2 уникальной биоты Сибири ;

-

• сократить общую численность трудящихся на 15 - 25 % (в зависимости от применяемой геотехнологии), что даёт экологический эффект от снижения площади полного уничтожения биоты при создании жилой инфраструктуры в размере 1,82 км2/т добычи .

-

• повысить экономическую эффективность в условиях Дукатского месторождения, по сравнению с применяемой технологией, на 4,84 млн у.е/год.

Другой проблемой обеспечения экологической безопасности является разработка маломощных месторождений в крепких горных массивах, в которых залегают огромные запасы ценных металлов, редкоземельных руд.

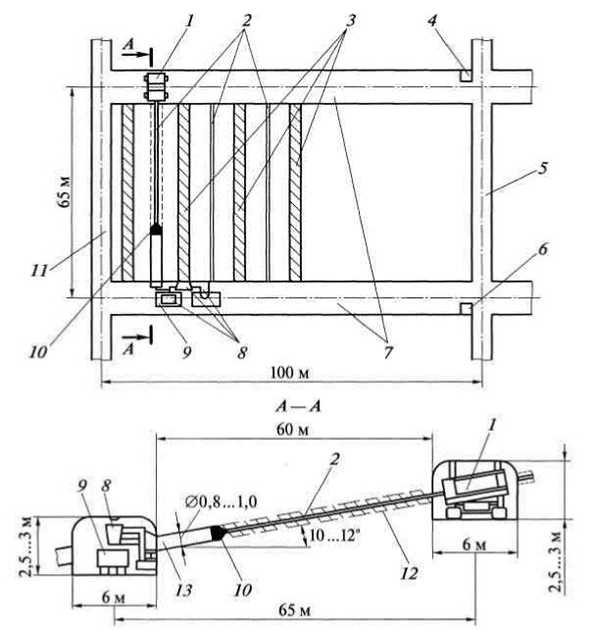

Принципиально новым техническим решением добычи маломощных ценных крепких руд с обеспечением высокого качества извлечения, производительности предприятия и экологической безопасности является технология добычи полезных ископаемых выбуриванием скважин большого диаметра [7, 9, 23 - 30]. Эта технология была испытана на Ловозёрском ГОКе (рис. 10).

Опытно-промышленные испытания комбайна КД800Э в условиях Ловозер-ского ГОКа позволили:

-

• повысить производительность труда в 1,5 - 2,5 раза и снизить трудозатраты на добыче и переработке руды;

-

• исключить стадии крупного, среднего, мелкого дробления и грохочения при обогатительном переделе с экономией расхода электроэнергии до 50 %;

-

• повысить качество извлечения руд из недр - снизить потери с 18 - 20 до 3 - 5 %, разубоживание с 40 - 46 до 20 - 22,5 %;

v х> И Национальный исследователь

технологический университет

Рис. 10. Технологическая схема опытно-промышленного участка рудника «Карнасурт» Ловозёрского ГОКа:

1 - добычной комбайн КД800Э; 2 - пионерные пилот-скважины; 3 - расширенные скважины, заполненные закладочной смесью; 4 - пульпосборник ; 5 - грузо-людской квершлаг; 6 - восстающий; 7 - буровые штреки ;

8 - устройство для обезвоживания и разделения бурового шлама ; 9 - вагонетки; 10 - расширитель; 11 - вентиляционный квершлаг; 12 - рудная (балансовая) залежь; 13 - расширяемая скважина без крепления

-

• сократить численность подземных рабочих на 15 - 20 %;

-

• улучшить безопасность горных работ за счет снижения проявлений горного давления , объемов взрывных работ, предотвращения породных взрывов, пожароопасности, улучшения вентиляции рабочих мест, выведения людей из очистного пространства;

-

• механизировать и автоматизировать основные технологические процессы, значительно сократить объемы ручного труда;

-

• создать технологию добычи руд из маломощных удароопасных залежей без присутствия людей в очистном пространстве;

-

• осуществить безопасную, экологически чистую циклично-поточную тех-

- нологию добычи и переработки полезного ископаемого;

-

• повысить экономическую эффективность по сравнению с применяемой технологией на 1,5 - 6 млн у.е/год [7, 8] .

Национальной безопасности России угрожает выборочная, варварская отработка только богатых участков руд вследствие того, что оставшиеся участки месторождения с небольшим содержанием полезных ископаемых становятся нерентабельными, их разработка становится экономически нецелесообразной, убыточной. Это может привести к полному закрытию (ликвидации) горнорудных предприятий, ликвидации отрасли стратегического сырья.

Наглядным примером может служить судьба оловодобывающей промышленности в Приморье!

Национальный исследовательский технологический университет

Хрустальненский горно обогатительный комбинат (ХГОК) (1942-1992) - лидер по добыче и обогащению полиметаллической руды в посёлке городского типа Кавалерово Приморского края: в советские годы ХГОК давал около 30 % всего добытого олова в стране.

«С середины 1990-х годов предприятия оловодобывающей промышленности были вынуждены отрабатывать только участки богатых руд.... в 2001 г. обанкротился Хрустальненский ГОК - добыча олова прекращена, а шахты затоплены. ... Оставшееся оборудование демонтировали и вывезли, всё остальное растащили...» [6].

Заключение

Новые технологии подземной добычи руд с оптимизированным формированием льдопородной закладкой выработанного пространства без охлаждающих установок и выбуриванием скважинами большого диаметра являются наиболее приемлемыми для условий криолитозоны Сибири, поскольку служат гарантией ( как показывают опытнопромышленные испытания на отечественных горных предприятиях) , высокой экономической эффективности, полноты выемки ценных руд за счёт снижения потерь и разубоживания руд до минимальных величин, обеспечивают качественную и высокопроизводительную добычу полезных ископаемых, экологическую и национальную безопасность России.

Список литературы Оптимальные технологии подземной добычи руд Сибири

- Бакакин В.П. Лед в качестве материала для закладки выработанного пространства. -М.: Издательство АН СССР, 1959. -67 с.

- Бронников Д.М. Отчет о результатах командировки в Швецию на международный симпозиум по разработке месторождений полезных ископаемых с закладкой. -М.: ИПКОН АН СССР, 1983. -27 с.

- Галченко Ю.П., Михайлов Ю.В., Сабянин Г.В. Экономическая эффективность применения льдопородной закладки при подземной разработке месторождений в криолитозоне//Экологические системы и приборы. -2005. -№5. -C. 28-31.

- Геотехнические вопросы освоения Севера. Под ред. О. Андерсленда и Д. Андерсона. -М.: Недра, 1983. -551 с.

- Камнев Е.Н., Михайлов Ю.В., Морозов В.Н. Проблемы и перспективы освоения урановых месторождений Восточной Сибири//Горная промышленность. -2008. -№2. -С. 81-91.

- Луняшин П. Судьба российской оловодобычи//Горнопромышленные ведомости. -2012. -№ 8.

- Михайлов Ю.В. Подземная разработка месторождений полезных ископаемых. -М.: Издат. Центр «Академия», 2008. -320 с.

- Михайлов Ю.В. Экологические основы недропользования. М.: Изд-во МНЭПУ, 2016. -348 с.

- Михайлов Ю.В., Галченко Ю.П. Экотехнологии подземной добычи ценных руд в многолетнемерзлых массивах Сибири и Дальнего Востока//Экологический вестник России. -№10. -2014. -С. 46-53.

- Необутов Г.П. Повышение эффективности добычи руды с использованием льдопородной закладки/Г. П. Необутов, Д. Н. Петров//Известия Самарского науч. центра. -2011. -Т. 13(39), № 1(5). -С. 1274-1276.

- Петров Д. Н. Обоснование рациональных параметров формирования льдопородной закладки при подземной разработке месторождений криолитозоны: дисс. канд. техн. наук: 25.00.22/Петров Дмитрий Николаевич. -Якутск, 2015. -153 с.

- Указ Президента РФ от 2 мая 2014 г. № 296 «О сухопутных территориях Арктической зоны Российской Федерации».

- Фангель Х. Закладка выработанного пространства льдом//Разработка месторождений с закладкой. -М.: Мир, 1987. -C. 486-504.

- -Хоберстофер Г., Норен Т. Использование льда в качестве закладочного материала. Патент Швеции, кл. Е 21 F, 15/00, № 412623, 1978.

- Cluff, D. Evaluation of frozen backfill for open stope mining in permafrost conditions. /D. L. Cluff, J. Gallagher, A. Jalbout, V. Kazakidis, G. Swan//CIM 2008. -Режим доступа: www.infomine.com/publications/docs/Cluff2008.ppt

- Fredrikson H. Metallernas Gjutning. Kompendium, KTH, Stockholm, 1978.

- Frozen backfill research for Canadian mines/G. Kight, M. Harris, B. Gorski, and J.E. Udd//Canada Centre for Mineral and Energy Technology (CANMET). -1994. -21 р.

- Glen L.W. Experiments on the Deformation of Ice. Journal of Glaciology. Vol. 2. Oxford, 111-114 p.

- International Union of Theoretical and applied mechanics. Поток умеренного льда в вертикальной шахте с грубыми поверхностями стен. Копенгаген, 1979. -С 309-324.

- Linden Eike von der. Gefrierversatz fur Bergwerke in der Arktis. «Erzmetall», 1980, v 33, № 6, рp. 330-334.

- Mining with ice-backfill. Fangel Henning. «Western Miner», 1982, v. 55, № 5, р. 48-50.

- Лед в шахте: Способ закладки льдом выработанного пространства в шахтах. Ny teknik, 1980, № 34, р. 8.

- Davis C.H., Paterson J. H. Progress with thin seam mechanization. Mining Engineer, 1965, 61, № 5, рр. 54-58.

- Stop Boring Techiques in South African Gold Mining. Mining Magazine, London, Mar., Anon., 1975, pp 108.

- Stacey.T.R., 1982, Mechanical Mining of Strong Brittl Rock by Large Diameter «Stopecoring», Proc. 14th Can. Symp. Rock Mechanics, CIM Special, vol. 30, pp. 96-99.

- Scobl M., Dimitrakopoulos R., etc. Machine mining of narrow, hardrock orebodies.//CIM Bulletin, 1990, Vol. 83, № 935, pp. 105-112.

- Handbook of underground drilling.Tamrock Drills SF, Tampere. 1990. 328 p.

- Non-explosive breaking of rock-latest development//Mining and Eng. J. 1985. -№4084. Pp. 15-27.