Оптимизация гранулометрического состава сырьевых смесей для получения прессованных бетонов на цементной связке

Автор: Белов Владимир Владимирович, Смирнов Матвей Александрович

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Статья в выпуске: 2 т.2, 2010 года.

Бесплатный доступ

Изложены предпосылки оптимального проектирования составов строитель- ных смесей для получения прессованных бетонов на цементной связке, базирую- щиеся на закономерностях формирования полидисперсных структур, включая ми- кро- и наноуровень. Приведен выбор методов моделирования упаковок зернистых сыпучих систем и расчета оптимальной гранулометрии сырьевых смесей с наибо- лее плотной упаковкой зерен, обеспечивающих оптимальные параметры уплотне- ния смесей. Показано влияние влажности сырьевой смеси на упаковку ее частиц и насыпную плотность, а также прочность готового материала с учетом действия капиллярного сцепления.

Дисперсные системы, механохимия, нанотехнологии, прессованные бетоны на цементной связке, гиперпрессование, реактивные порошковые композиты, гранулометрический состав

Короткий адрес: https://sciup.org/14265498

IDR: 14265498 | УДК: 691.539.216

Текст научной статьи Оптимизация гранулометрического состава сырьевых смесей для получения прессованных бетонов на цементной связке

В.В. БЕЛОВ, М.А. СМИРНОВ Оптимизация гранулометрического состава сырьевых смесей

С овременная строительная индустрия предъявляет новые требования к строительным материалам, в том числе к стеновым и облицовочным материалам, которые сталкиваются с агрессивной внешней средой, служат и надёжной защитой здания и должны отвечать взыскательным эстетическим требованиям. Задача застройщика – использовать материалы, отвечающие требованиям передовых стандартов, и вместе с тем превосходящие аналогичные изделия по показателю «качество–стоимость». Технология изготовления традиционных стеновых изделий из бетона, получаемых вибролитьем или вибропрессованием, связана с высоким расходом дорогих химических добавок или очень большим уровнем шума и необходимостью размещения этих предприятий вдали от жилой или гражданской застройки, а также проблемными условиями труда обслуживающего персонала. Перспективным решением проблемы энерго- и ресурсосбережения и защиты здоровья человека и окружающей среды является технология получения прессованных бетонов на цементной связке. Прессование при высоких и сверхвысоких (гиперпрессование) давлениях позволяет увеличить сырцовую прочность, ускорить процесс формирования структуры цементного камня в нормальных условиях, использовать разнообразные рецептуры сырьевых смесей, включая волокнистые добавки.

Как отмечается в статье [1], новая технология изделий на цементной связке с использованием высокопроизводительных гидравлических прессов открывает абсолютно новые возможности производства разнообразных бетонных изделий даже в смешанных жилых и индустриальных районах ввиду значительно меньшего уровня шума по сравнению с традиционными методами производства. Короткое время цикла работы и длительные интервалы между профилактическим обслуживанием обеспечивают высокую производительность и, согласно информации изготовителя, процесс не создает остаточных продуктов производства или сточных вод.

Наиболее полно преимущества технологии прессованных бетонов воплощены с использованием достижений механохимии, нанотехнологий в разработке «высоких» бетонов с экстремально высокой прочнос-

В.В. БЕЛОВ, М.А. СМИРНОВ Оптимизация гранулометрического состава сырьевых смесей тью и повышенным коэффициентом долговечности, а именно «Reactive Powder Concrete» (RPC) или реактивных порошковых композитов – специальных высокопрочных мелкозернистых (диапазон размеров зерна заполнителя 0,1-1 мм) фибронаполненных материалов с высоким содержанием в сырьевой смеси микрокремнезема и химических добавок, прежде всего, суперпластификаторов. Согласно литературным данным прочность на сжатие таких систем может достигать 200-800 МПа, а прочность на растяжение при изгибе – 100 МПа [2].

В технологии прессованных бетонов наибольшее значение приобретает подбор составов сырьевых композиций, которые должны обеспечивать не только необходимое количество цементирующего вещества, но и оптимальное распределение его в представительском объеме композита, оптимальную гранулометрию заполнителя и наполнителя, а также цементных частиц с целью достижения возможности плотной упаковки минеральных зерен, снижения упругого расширения прессовки после снятия давления и исключения перепрессовочных трещин. При этих условиях и при соответствующем уплотнении прессованные бетоны на цементной связке имеют высокую плотность упаковки и, следовательно, высокую начальную и конечную прочность.

Гранулометрический состав может быть оптимизирован двумя способами:

О получением эталонной кривой гранулометрического состава минеральной части композита;

О смешиванием реальных сырьевых компонентов в определенном соотношении.

Эталонными считаются непрерывные кривые рассева дисперсных систем, обеспечивающие наибольшую плотность упаковки.

Для построения «эталонных» кривых просеивания могут применяться известные кривые просеивания, предложенные Фуллером (1907) или Андреасеном (1930), уравнение которых имеет вид:

G Хп где Gпр – проход частиц, %, через сито размером Х, мм; Dmax – наибольшая крупность зерна в смеси, мм; n – коэффициент распределения, равный по Фуллеру 0,5; по Андреасену (для пространственного распределения) – 0,37;

В.В. БЕЛОВ, М.А. СМИРНОВ Оптимизация гранулометрического состава сырьевых смесей или кривые просеивания, предложенные Функом и Дингером (1994), уравнение которых имеет вид:

-Dn пр

max

100 Dn -Dn.

max min

где D min – наименьшая крупность зерна в смеси, мм; остальные обозначения те же, что и в первой формуле.

Этот способ предполагает определение и тщательную классификацию исходных сырьевых компонентов, а также проведение соответствующих испытаний. Смешивание различных компонентов известного фракционного состава в оптимальном соотношении с целью приближения гранулометрического состава смеси к эталонной кривой или из условия наибольшей плотности упаковки проще и чаще применяется на практике, хотя и не дает гарантии достижения наилучшего результата.

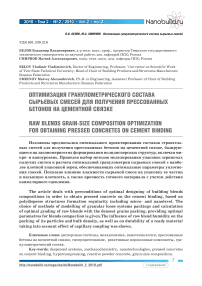

В данной работе использовались и совершенствовались оба этих метода с целью улучшения технологии и свойств прессованных бетонов. В экспериментах по проверке моделей упаковки зернистых сыпучих систем с непрерывной гранулометрией находили зависимости насыпной плотности при свободной засыпке для смесей кварцевого песка трех рабочих (укрупненных) фракций. Для этого производили рассев промытого речного песка с выделением фракции 0,8–1,0 мм, а также рассев вольского песка естественной крупности и молотого на ситах 0,63; 0,4; 0,315; 0,25; 0,2; 0,16; 0,14; 0,1 мм до получения соответствующих узких фракций. Из этих фракций составлялись смеси по правилам Фуллера и Функа при двух значениях коэффициента распределения n , которые и сравнивались со смесью, полученной экспериментально из условия наиболее плотной упаковки зерен (наибольшей насыпной плотности). Для получения последней смеси приготавливались три рабочие (укрупненные) фракции: 1–0,63 мм (фракция №1); 0,63–0,315 мм (фракция №2); 0,315–0,1 мм (фракция №3), каждая из которых была составлена из указанных выше узких фракций по закону Функа при коэффициенте распределения n = 0,5. Был поставлен планированный эксперимент типа В–D12 с варьированием количества рабочих фракций песка в сухом состоянии: фракция №1 – 25–45%; фракция №2 – 30–50 %; фракция №3 – 25–45%. Выходным параметром являлась насыпная плотность при свободной засыпке. Благодаря «оптимизированной» по результатам планированного эксперимента кривой рассева удалось еще больше увеличить плотность

2010 • Том 2 • № 2 / 2010 • Vol. 2 • no. 2

Nanob

В.В. БЕЛОВ, М.А. СМИРНОВ Оптимизация гранулометрического состава сырьевых смесей

Рис. 1. Сравнение результатов эксперимента и расчетов оптимального состава дисперсной системы по известным моделям упаковки

упаковки зерен по сравнению с известными «идеальными» кривыми просеивания. Сравнение оптимальных результатов эксперимента с составами дисперсной системы по известным моделям упаковки показано на рис. 1. Наибольшее приближение к оптимальному зерновому составу из критерия максимальной насыпной плотности по результатам планированного эксперимента получено по расчетам на основе формулы Функа с коэффициентом распределения 0,5.

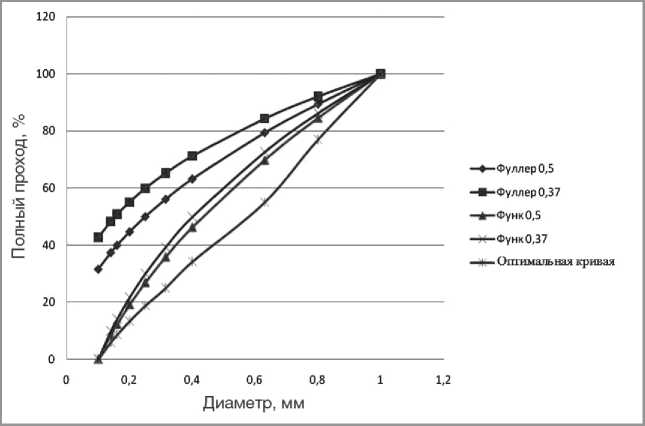

Кроме того, оптимизация упаковки частиц заполнителя производилась с использованием компьютерного метода моделирования и разработанной программы, дающей количественную оценку полученной упаковки [3]. В данной программе использован алгоритм перекатывающихся частиц, который относится к типу «drop and roll» [4]. С помощью разработанной программы, задавая начальные параметры, можно получить количественную оценку упакованного массива сферических частиц. Таким образом, программа позволяет исследовать процесс упаковки двухфракционной системы частиц с возможностью задания их размеров, количества в пределах своей фракции, а также параметров уплотнения, что позволяет добиться более плотных структур. После установки начальных параметров, в режиме построения трехмерной модели можно регулировать процесс заполнения бункера частицами, задавая очередность засыпки фракций, а также включая и отключая уплотнение (рис. 2).

В.В. БЕЛОВ, М.А. СМИРНОВ Оптимизация гранулометрического состава сырьевых смесей

Рис. 2. Различные типы упаковок, полученные в результате варьирования параметров построения модели

Результатом работы программы является построенная трехмерная модель упаковки частиц, рассчитанный объем засыпанных частиц, а также объем пор. Использование единственным образом алгоритма, описанного выше, оказывается недостаточно для реконструкции пространственных свойств материалов, поскольку истинная форма частиц и пор отличается от идеальной (сферической). Однако данная идеализированная модель в первом приближении дает количественную оценку полученной упаковки. Возможность регулирования параметров модели способствует получению различных типов упаковок, что в свою очередь демонстрирует влияние подбора состава на структуру композита.

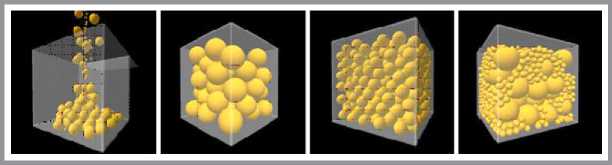

Одного изменения гранулометрического состава недостаточно для оптимизации сырьевой смеси. Не меньшее значение, чем количество цементирующего вещества, имеет характер его распределения в представительском объеме, которое непосредственно связано со структурой и качеством приграничных слоев и во многом определяется капиллярным структурообразованием в сырьевых смесях [5]. С этой точки зрения представляют интерес зависимости насыпной плотности в пересчете на сухое вещество (плотности упаковки зерен) от влажности дисперсной системы при изменении степени ее полидисперсности, что показано на рис.3 в виде соответствующих зависимостей для указанных выше рабочих (укрупненных) фракций песка в отдельности и смеси этих фракций в оптимальном соотношении. Диапазон значений влажности, при котором наблюдается капиллярное структурообразование, для поли-дисперсной системы с оптимальной гранулометрией заметно сужается по сравнению с отдельными фракциями. Это, с одной стороны, свидетельствует о большей потенциальной способности к уплотнению и более выгодной структуре агрегатов из мелких и крупных частиц, которые мы ранее назвали «глобулами» [6], а с другой стороны, о необходимости более точного определения оптимальной влажности, соответствующей

^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^м 12 ( к содержанию 3

В.В. БЕЛОВ, М.А. СМИРНОВ Оптимизация гранулометрического состава сырьевых смесей

Рис. 3. Зависимости насыпной плотности в пересчете на сухое вещество от влажности для отдельных фракций песка и их смеси наибольшей концентрации вяжущего в зонах контакта заполнителя и, как следствие, повышенной прочности контактных зон и прессованного композита в целом [7].

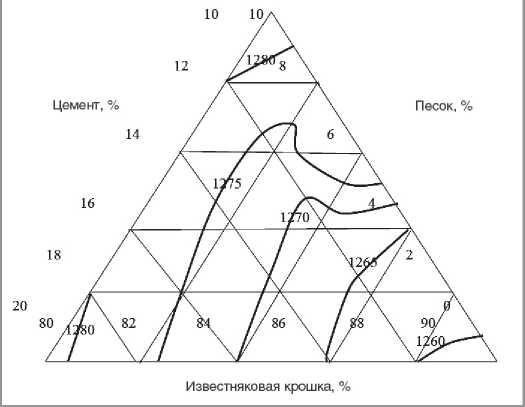

Как отмечалось ранее, оптимизация гранулометрического состава смеси из условия наибольшей плотности упаковки может быть достигнута путем смешивания реальных сырьевых компонентов со своим зерновым составом в оптимальном соотношении. Этот способ проверялся в технологии мелкоштучных бетонных изделий (кирпича) полусухого прессования на основе отсевов дробления известняка и цементной связки. С целью определения соотношений портландцемента, песка и известняковой крошки, обеспечивающих наиболее плотную упаковку частиц смеси, был поставлен нелинейный планированный эксперимент с одновременным варьированием содержания этих компонентов в пределах: соотношения крошки и портландцемента К/Ц – 3,5–9,0; кварцевого песка и портландцемента П/Ц – 0–1,5. Полученные по математическим моделям зависимости насыпной плотности сухих смесей от их состава в виде линий равного уровня на соответствующей диаграмме показаны на рис. 4. Полученная диаграмма позволяет наметить составы смесей с оптимальной гранулометрией: состав №1 – 20% цемента, 80% известняковой крошки; состав №2 – 10% цемента, 10% песка и 80% известняковой крошки; состав №3 – 10% цемента, 6% песка и 84% из-

В.В. БЕЛОВ, М.А. СМИРНОВ Оптимизация гранулометрического состава сырьевых смесей

Рис. 4. Диаграмма линий равного уровня насыпной плотности смеси сухих сырьевых компонентов в зависимости от их соотношения вестняковой крошки. Применение этих составов позволило улучшить формовочные свойства и повысить давление прессования без появления перепрессовочных трещин до значения 40 МПа, которое и использовалось в последующих экспериментах.

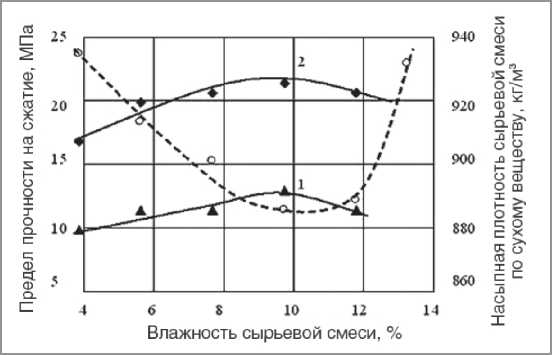

Из увлажненных сырьевых смесей оптимальной гранулометрии в стальной форме прессовали образцы на лабораторном гидравлическом прессе в виде балочек размерами в плане 4x16 см и высотой около 4 см как при постоянном давлении прессования (30 и 40 МПа), так и переменном давлении, необходимом для уплотнения смеси до заданного объема (высоты формы) и получения образцов с одинаковой плотностью в пересчете на сухое вещество. Прессование образцов осуществляли при двукратном приложении нагрузки: 1 ступень – около 25%, 2 ступень – около 100% максимального давления прессования. Твердение образцов до их испытаний происходило в нормальных условиях при температуре (20+2) оС с относительной влажностью среды твердения не менее 95% (под полиэтиленовой пленкой) в течение 7 суток. Пределы прочности на сжатие затвердевших образцов состава №2, показавшего наилучшие результаты, как в возрасте 3 суток, так и в возрасте 7 суток достигают максимума при оптимальной влажности сырьевой смеси, определенной по минимуму насыпной плотности сырьевой смеси в пересчете на сухое вещество (рис.5).

Наряду с содержанием заполнителей немаловажную роль в оптимизации бетонных смесей играют тонкодисперсные компоненты, в особен-

В.В. БЕЛОВ, М.А. СМИРНОВ Оптимизация гранулометрического состава сырьевых смесей

Рис. 5. Зависимости насыпной плотности сырьевой смеси по сухому веществу (пунктир) и предела прочности на сжатие образцов прессованного бетона состава №2 при одинаковой плотности образцов 2,3 г/см3 по сухому веществу (сплошные линии) от влажности смеси:

1 - возраст образцов 3 суток, 2 - то же, 7 суток ности в тех случаях, когда они с гранулометрической точки зрения способны повысить плотность упаковки. Особенно высоким потенциалом в области усовершенствования составов прессованных бетонов обладает комбинированное применение вяжущего и мелкодисперсного наполнителя. Добавки-наполнители тонкой (например, зола-унос, кварцевая мука, известняковая мука, базальтовая мука) и сверхтонкой дисперсности (например, микрокремнезем) позволяют значительно улучшить плотность упаковки и прочность бетонов, а также сократить пористость [8]. В составах сырьевых композиций для изготовления бетонного кирпича полусухого прессования с целью улучшения его свойств использовалась добавка микрокремнезема конденсированного МКУ-85 по ТУ 5743-048-02495332-96 производства ОАО «Кузнецкие ферросплавы». Планированные эксперименты с привлечением методов компьютерного моделирования позволили определить оптимальную добавку микрокремнезема, обеспечивающую наилучший комплекс физико-механических свойств материала.

Прессование сырьевой смеси оптимального гранулометрического состава способствует перестройке макроструктуры исходного сырья, прежде всего снижая количество макропор и вместе с тем сохраняя определенное количество мелких замкнутых пор. За счет использования при этом необходимого количества цементного вяжущего образуется

В.В. БЕЛОВ, М.А. СМИРНОВ Оптимизация гранулометрического состава сырьевых смесей

Основные показатели качества прессованного бетонного кирпича в сравнении со свойствами ближайших аналогов

Полученные данные были использованы для развертывания производства этого вида изделий на производственной базе ООО «Старицкий кирпич» в г. Старица, Тверской обл., а также для разработки технических условий и технологического регламента на производство этого нового вида изделий.

Многовариантность форм, размеров, цветовой гаммы изделий, их долговечность позволяют использовать продукцию, выпускаемую по новой технологии, при строительстве индивидуальных домов, многоэтажного монолитного строительства, реконструкции старых зданий, облицовки наружных, внутренних стен во всех климатических зонах, для облицовки фасадов зданий, отделки интерьеров, устройства малых архитектурных форм и благоустройства территории.

В.В. БЕЛОВ, М.А. СМИРНОВ Оптимизация гранулометрического состава сырьевых смесей

Уважаемые коллеги!

При использовании материала данной статьи просим делать библиографическую ссылку на неё:

Белов В.В., Смирнов М.А. Оптимизация гранулометрического состава сырьевых смесей для получения прессованных бетонов на цементной связке // Нанотехнологии в строительстве: научный Интернет-журнал. М.: ЦНТ «НаноСтроительство». 2010, Том 2, № 2. C. 7–17. URL: magazine/nb/ (дата обращения: ______________).

Dear colleagues!

The reference to this paper has the following citation format:

Belov V.V., Smirnov M.A. Raw blends grain-side composition optimization for оbtaining pressed concretes on cement binding. Nanotechnologies in Construction: A Scientific Internet-Journal, Moscow, CNT «NanoStroitelstvo». 2010, Vol. 2, no. 2, pp. 7–17. Available at: nb/ (Accessed _____________). (In Russian).