Оптимизация количества стадий обработки заготовок машиностроительных деталей

Автор: Гузеев В.И., Шаламов В.Г., Морозов А.В.

Рубрика: Технология

Статья в выпуске: 4 т.24, 2024 года.

Бесплатный доступ

Производительность механической обработки при изготовлении деталей машиностроительных изделий определяется временем, затрачиваемым на формообразование поверхностей в соответствии с чертежом и количеством стадий обработки, необходимых для достижения заданной точности детали из заготовок той или иной точности. В связи с известным свойством технологической системы, связанным с технологической наследственностью погрешностей детали от погрешностей заготовки, уточнение размеров заготовки проводится в несколько стадий. Необходимое количество стадий обработки (уточнения) заготовки зависит как от свойств самой технологической системы, так и от степени разброса входных параметров заготовки и режимов ее обработки. Кроме того, в связи с тем, что процесс уменьшения погрешности заготовки зависит от поля рассеивания ее размеров, требуемое количество стадий обработки для достижения заданной точности в основном определяется изменением размера динамической настройки на каждой из них. При этом сама величина размера обычно корректируется изменением статической настройки. Размер динамической настройки возникает в результате упругих перемещений элементов технологической системы под действием сил резания. Чем больше размер динамической настройки отличается от настроечного размера (размера статической настройки), тем больше погрешность выполняемого размера. Погрешности, вызываемые колебаниями размеров динамической настройки, трудно компенсируются, так как они зависят от многих параметров: от прочностных свойств обрабатываемого материала, режимов резания, параметров режущего инструмента и его износа, жесткости технологической системы и др. В статье изложен подход нахождения таких сочетаний параметров технологического процесса, которые обеспечивают наименьшее время изготовления деталей и заданную точность. Для параметрической оптимизации рассмотрены выявленные закономерности влияния основных параметров технологического процесса на коэффициент уточнения размеров заготовки на каждой стадии обработки.

Стадии обработки, режимы резания, токарная обработка, свойства обрабатываемого материала

Короткий адрес: https://sciup.org/147247591

IDR: 147247591 | УДК: 62.91 | DOI: 10.14529/engin240404

Текст научной статьи Оптимизация количества стадий обработки заготовок машиностроительных деталей

С учетом технологического наследования погрешностей заготовки принято ее обрабатывать в несколько стадий (этапов) [1]. При выполнении каждой стадии размер заготовки уточняется на некоторую величину – коэффициент уточнения. Например, при токарной обработке приняты четыре стадии – черновая, получистовая, чистовая и отделочная [2]. Необходимое количество стадий обработки зависит от степени точности размеров заготовки и детали, жесткости технологической системы, уровня режимов резания и др. Каждая стадия обработки может выполняться за один или несколько рабочих ходов. Количество стадий обработки суммарно определяет общее время выполнения технологического перехода и технологической операции в целом. Это требует поиска оптимального количества стадий обработки при проектировании технологического процесса [3–11].

Для решения этой задачи требуется проанализировать влияние отдельных параметров технологического процесса на коэффициент уточнения заготовки на каждой стадии.

Коэффициент уточнения заготовки на каждой стадии обработки во многом зависит от силовой нагруженности технологической системы. Она определяет величину погрешности размера динамической настройки. Чем больше величина силы резания и меньше жесткость технологической системы, тем меньше коэффициент уточнения размеров на данной стадии обработки. В свою очередь, величины составляющих силы резания во многом определяются режимами резания, и многие ученые предлагают находить оптимальные значения подачи и скорости резания [12–21]. Вместе с тем решение о назначении количества стадий и коэффициента уточнения размеров на каждой из них принимается технологом, который руководствуется своим опытом.

Задача определения оптимальных значений коэффициентов уточнения на каждой стадии обработки сводится к поиску условий обеспечения наименьшего времени выполнения всех стадий обработки при обеспечении заданной точности размеров.

Для оптимизации величины коэффициента уточнения и определения необходимого количества стадий обработки следует определить степень влияния на них основных параметров технологической системы.

Влияние значения подачи на коэффициент уточнения при токарной обработке

К технологическим ограничениям, которые должны быть учтены при токарной обработке, относятся ограничения по мощности главного привода станка, прочности механизма привода подач станка, наибольшему крутящему моменту, прочности державки резца и режущей пластины. К технологическим ограничениям относятся ограничения по требуемой точности и шероховатости обработанной поверхности. Кроме того, имеются ограничения, связанные с конструктивными особенностями станков, – диапазоны значений подачи и частоты вращения шпинделя.

Поиск оптимального варианта можно проиллюстрировать примером обработки цилиндрической поверхности диаметром Ø 60h10, длиной L = 40 мм, с требуемой шероховатостью Rа = 2,5 мкм детали «Втулка» из стали 45 (σi = 1380 МПа) на станке 16К20Т1 резцом с пластинкой Т15К6 2101-0637 ГОСТ 18883-73.

Требуемый 10-й квалитет детали из 16-го квалитета заготовки диаметром 60 мм может быть получен за 4 стадии обработки, если принять коэффициент уточнения на каждой стадии за 1 квалитет. Маршрут уточнения заготовки для этого случая можно представить в виде последовательности квалитетов 16→14→13→12→10. Задача выбора оптимального количества стадий обработки и соответствующих им режимов резания сводится к дискретной задаче определения кратчайшего по времени пути уточнений между заданной точностью детали и заготовки.

Таблица 1

Основное время на выполнение стадий обработки

Table 1

Main time spent on processing stages

|

№ |

Стадии обработки, квалитет |

Основное время, мин |

|

1 |

16→14 |

0,073 |

|

2 |

16→ 13 |

0,2 |

|

3 |

16→ 12 |

0,44 |

|

4 |

16→ 10 |

1,3 |

|

5 |

14 →13 |

0,093 |

|

6 |

14 →12 |

0,11 |

|

7 |

14 →10 |

0,8 |

|

8 |

13 →12 |

0,105 |

|

9 |

13 →10 |

0,5 |

|

10 |

12 →10 |

0,27 |

Время выполнения каждой стадии обработки зависит от значения подачи и длины рабочего хода. Для значений подачи, выбранной с учетом всех ограничений, основное время для соответствующих стадий приведено в табл. 1.

Из табл. 2 видно, что не всегда выгодно работать с максимально допустимой подачей, так как в этом случае увеличиваются требования к точности заготовки на каждой стадии обработки, растет количество самих стадий. Например, если выполнять все стадии с максимальной подачей, допустимой ограничениями, потребуется четыре стадии обработки (маршрут уточнения 16→14→13→12→10) и время цикла автоматической работы (Тца) увеличится до 0,708 мин (см. табл. 2).Однако и принятие минимально возможных значений подачи хотя и уменьшает количество стадий уточнения, но увеличивает время каждого технологического перехода. Например, вариант последовательности уточнений 16→14→10 дает Тца = 0,953 мин, хотя количество стадий только две. В данном примере наименьшее время цикла автоматической работы (Тца = 0,573 мин) получается для варианта уточнений за три стадии – 16→14→12→10.

Таблица 2

Варианты формирования стадий обработки

Table 2

Options for forming processing stages

|

№ |

Маршрут уточнения, квалитет |

Время цикла, мин |

|

1 |

16→ 14→ 13→ 12→10 |

0,708 |

|

2 |

16 →13 →12 →10 |

0,695 |

|

3 |

16 →14 →12 →10 |

0,573 |

|

4 |

16 →12 →10 |

0,79 |

|

5 |

16 →14 →13 →10 |

0,786 |

|

6 |

16 →13 →10 |

0,78 |

|

7 |

16 →14 →10 |

0,953 |

|

8 |

16→ 10 |

1,3 |

Варианты с промежуточным 11-м квалитетом точности отпал в связи с тем, что стадия 11→10 требует подачи 0,19 мм/об, которая больше допустимой по шероховатости.

Таким образом, нахождение оптимальных значений количества стадий обработки должно сопровождаться оптимизацией режимов резания (подачи и скорости резания).

Влияние износа режущего инструмента на коэффициент уточнения заготовки

Износ режущего инструмента приводит к увеличению силы резания и, соответственно, к изменению (увеличению) размера динамической настройки заданного размера детали. Изменение размера динамической настройки вызывает дополнительное поле рассеивания выполняемого размера и ухудшение точности обработки.

Для выяснения степени влияния износа инструмента по задней поверхности на количество требуемых стадий обработки обратимся к предыдущему примеру обработки детали «Втулка», имеющей поверхность Ø 60h10. Определим время цикла автоматической работы станка по программе Тца для разных вариантов последовательностей уточнений, приняв величину износа lз, равную 0,8 мм, значение которого является критерием нормативной стойкости.

Схема вариантов обработки с указанием времени для выполнения каждой стадии приведена в табл. 1 и 2. Расчеты методом прямого перебора показывают, что в этом случае оптимальным вариантом является обработка за четыре стадии уточнения (маршрут уточнения – 16→14→13→12→10). Этот вариант дает время Тца = 0,708 мин.

Если в расчетах принять минимальную величину износа равной 0,05 мм, время увеличится на 24 %.

Влияние главного угла в плане на оптимальное количество стадий обработки

Углы в плане определяют направления действия составляющих силы резания. В связи с этим изменение углов в плане изменяет нагрузку на механизм привода подачи и на группу суппорт-деталь. Это может приводить к дополнительным упругим деформациям элементов станка и оказывать влияние на коэффициент уточнения заготовки на разных стадиях обработки.

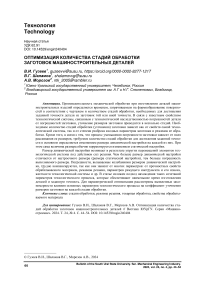

На рис. 1 представлены графики изменения основного времени, необходимого для выполнения одной стадии обработки условной поверхности в зависимости от угла φ. Из графиков видно, что изменение угла в плане от 30° до 90° приводит к увеличению основного времени в 1,3...1,6 раза. Это подтверждает принятые в практике рекомендации по применению резцов с малыми углами в плане для черновой обработки.

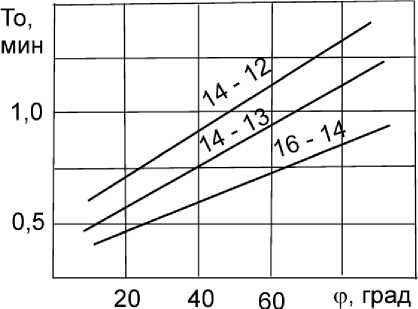

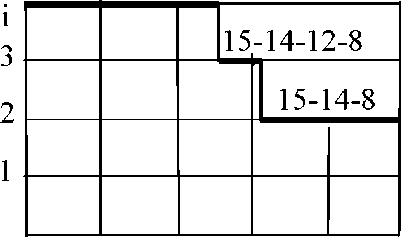

На рис. 2 показана зависимость необходимого количества стадий обработки от изменения угла в плане. График подтверждает целесообразность применения на черновых стадиях резцов с углом в плане 30°...45°, а на чистовых стадиях – с углами, близкими к 90°.

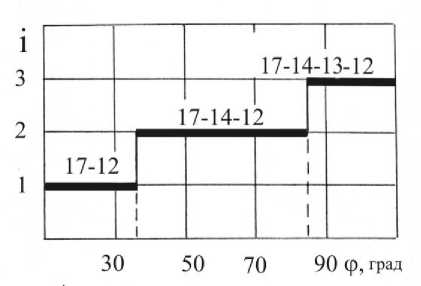

По мере уменьшения жесткости технологической системы характер влияния угла в плане на целевую функцию изменяется. Это связано с тем, что при малой жесткости технологической системы активным ограничением на величину подачи становится ограничение, связанное с точностью размера динамической настройки. На рис. 3 приведена зависимость основного времени от угла в плане при обработке детали с соотношением L/D = 10, а на рис. 4 – соответствующая ей зависимость количества стадий обработки от этого угла. Из этих графиков видно, что в случае нежесткой технологической системы работа резцом с углом в плане, близком к 90°, дает меньшее время обра- ботки и требуемая точность достигается за меньшее количество стадий уточнения. Эти выводы подтверждают существующий опыт обработки деталей, что дает косвенное подтверждение правильности предлагаемой методики определения необходимого количества стадий обработки.

Рис. 1. Зависимость основного времени выполнения черновой стадии обработки от угла в плане инструмента

Fig. 1. Dependence of the main time of execution of the rough stage of processing on the angle in the tool plan

Рис. 2. Влияние угла в плане на маршрут уточнения заготовки при условии L/D ≤ 10

Fig. 2. Influence of the angle in the plan on the route of refinement of the workpiece under the condition L/D ≤ 1

Рис. 3. Влияние угла в плане на время цикла обработки при L/D = 10

16-14-12-10-8

30 50 70 ф, град

Fig. 3. Effect of plan angle on processing cycle time at L/D = 10

Рис. 4. Влияние угла в плане на маршрут уточнения заготовки при условии L/D = 10

Fig. 4. Influence of the angle in the plan on the route of refinement of the workpiece under the condition L/D = 10

Интенсивность напряжений в зоне резания σi наиболее полно характеризует способность материала оказывать сопротивление процессу резания. Эта величина входит в формулу для определения силы резания и, следовательно, оказывает непосредственное влияние на погрешности размера динамической настройки.

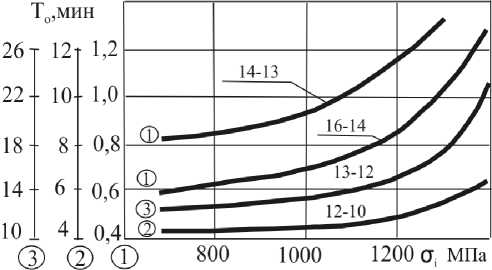

На рис. 5 приведены графики зависимости основного времени, необходимого для выполнения одной стадии обработки, от величины интенсивности напряжений в зоне резания (σi), полученные расчетным путем. Из графиков видно, что характер влияния σi на производительность обработки различный на разных стадиях уточнения. Это связано с тем, что при определении значения подачи на различных стадиях активными могут быть разные ограничения. Так, если на отделочных стадиях обработки подача будет ограничена требованиями по шероховатости, то большие значения σi позволяют выбрать большие значения подачи, и, следовательно, основное время перехода будет уменьшаться. Это связано с тем, что при больших значениях σi, величина шероховатости уменьшается (при скорости резания больше 100 м/мин).

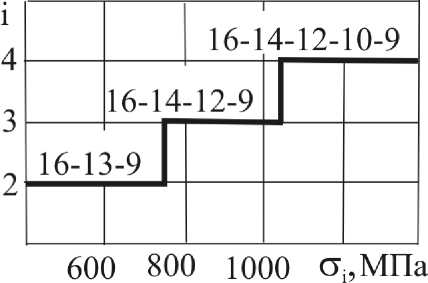

На рис. 6 приведена иллюстрация влияния интенсивности напряжений на маршрут уточнения заготовки.

Расчеты показывают, что по мере увеличения жесткости технологической системы (j) коэффициент уточнения для всех стадий обработки увеличивается, а количество стадий уменьшается.

Рис. 5. Влияние свойств обрабатываемого материала на основное время

Рис. 6. Маршрут уточнения заготовки в зависимости от свойств обрабатываемого материала

Fig. 5. Influence of the properties of the processed material on the main time

Fig. 6. The route of refinement of the blank depending on the properties of the object being processed of the material

В связи с тем, что значение σi и жесткость технологической системы являются параметрами чаще всего неуправляемыми, данные зависимости могут использоваться для нахождения граничных значений σi и j для конкретных условий.

Промышленная проверка методики определения оптимального количества стадий обработки

Проверка методики проводилась на шестнадцати предприятиях. Проверка заключалась в назначении в управляющей программе расчетных значений стадий обработки и соответствующих им режимов резания с последующей обработкой партии деталей (с этими параметрами) по этой программе. После выполнения каждой стадии обработки производилось измерение получаемого размера. По результатам измерений строились кривые распределения размеров и делалось заключение о точности выполняемой стадии обработки. Случайность выборки деталей проверялась по критерию Пирсона.

Рассмотрим данные апробации методики на конкретных деталях. Так, в табл. 3 приведены параметры обработки детали «Втулка»: материал заготовки – сталь 20, станок мод. АТПр-2М12СН, резец Т15К6 2102-0307 ГОСТ 6743-61.

Из табл. 3 видно, что вариант обработки детали с оптимальным маршрутом уточнения заготовки уменьшает трудоемкость выполнения технологического перехода на 24 %.

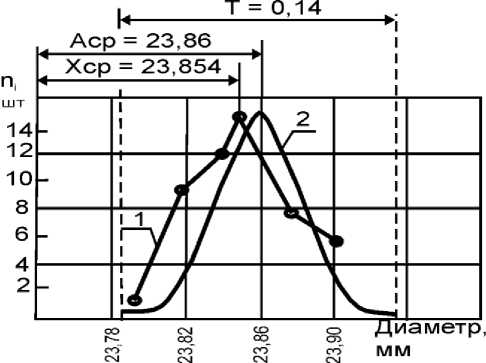

Для проверки выполнения заданного квалитета на каждой из промежуточных стадий обработки проводился статистический контроль промежуточных размеров Ø 55 –0,74 и Ø 52,4 –0,3 .

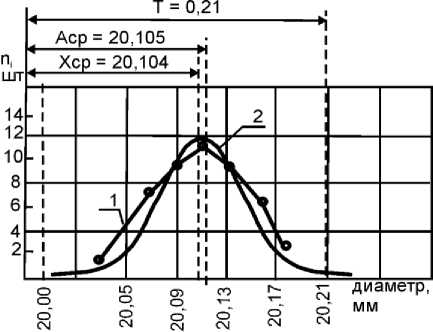

На рис. 7 и 8 показаны графики эмпирической и теоретической кривых распределения размеров детали после черновой и получистовой стадий соответственно.

Анализ этих статистических данных показывает, что для черновой стадии обработки среднее квадратическое отклонение размеров (σ) составляет 0,103, коэффициент точности операции μ0 составляет: μ0 = 6σ /T = 0,835, что говорит о достаточной точности процесса, коэффициент точности настройки l равен 0,027 при допустимой величине этого коэффициента для данных условий (lдоп), равной 0,0825.

Для получистовой стадии (получение размера Ø 52,4–0,3) статистический контроль размеров показал следующие данные по точности: среднее квадратическое отклонение размеров составляет 0,0374, коэффициент точности операции равен 0,748, коэффициент точности настройки равен 0,019 при его допустимой величине 0,0378. Эти данные характеризуют условия выполнения работы без брака μ0≤1 , l≤lдоп. Выполнение окончательного размера детали Ø 51,964–0,054 после отделочной стадии обработки исследовалось предприятием в ходе выполнения контрольной операции, и данные показали положительные результаты.

Параметры обработки детали «Втулка»

Processing parameters of the “Bushing” part

Таблица 3

Table 3

|

Параметры |

Маршрут уточнения, квалитеты |

Подача, мм/об |

Основное время, мин |

Время на комплекс, мин |

|

16 |

||||

|

Старые параметры обработки |

↓ 13 ↓ 11 |

0,246 0,18 |

0,24 0,33 |

0,78 |

|

↓ 8 |

0,143 |

0,21 |

||

|

16 |

||||

|

Новые параметры обработки |

↓ 14 ↓ 12 |

0,45 0,34 |

0,13 0,174 |

0,59 |

|

↓ 8 |

0,10 |

0,29 |

||

|

Трудоемкость нового варианта в % к действующему |

76,3 % |

|||

Таким образом, можно сделать вывод о том, что новый маршрут уточнений заготовки и соответствующие ему режимы резания обеспечивают требуемую точность обработки и увеличивают ее производительность.

В табл. 4 даны параметры обработки детали «Опора» из латуни ЛС-59 на станке мод. 16К20Т1. Рассмотрены переходы наружной токарной обработки диаметра Ø 23,93–0,14 из заготовки штамповки ∅27-о ,, g и переходы растачивания диаметра Ø 20+0,21 из Ø 17—О ,, g и диаметра Ø15-о ,, I до Ø 18–0,18. , ,

Таблица 4

Параметры обработки детали «Опора»

Table 4

Parameters for processing the “Support” part

|

Наружное точение Ø 23,93 –0,14 |

||||

|

Параметры |

Маршрут уточнения, квалитеты |

Подача, мм/об |

Основное время, мин |

Время на комплекс, мин |

|

Старые параметры обработки |

16 ↓ 13 ↓ 11 |

0,15 0,10 |

0,118 0,18 |

0,298 |

|

Новые параметры обработки |

16 ↓ 11 |

0,16 |

0,11 |

0,11 |

|

Трудоемкость нового варианта в % к действующему |

37 % |

|||

|

Растачивание Ø 18 –0,18 |

||||

|

Старые параметры обработки |

16 ↓ 12 |

0,10 |

0,10 |

0,10 |

|

Новые параметры обработки |

16 ↓ 12 |

0,12 |

0,083 |

0,083 |

|

Трудоемкость нового варианта в % к действующему |

83 % |

|||

Результаты статистического контроля размеров приведены на рис. 9 и 10 в виде сопоставления эмпирических и теоретических кривых распределения размеров. Для перехода наружного

Рис. 9. Графики плотности распределения размеров после получистовой стадии обработки Ø 23,93 0,14 : 1 – эмпирическая кривая; 2 – теоретическая кривая

Рис. 10. Графики плотности распределения размеров после получистовой стадии обработки Ø 20+0,21: 1 – эмпирическая кривая; 2 – теоретическая кривая

Fig. 10. Graphs of the density of the size distribution after the semi-final processing stage Ø 20+0,21: 1 – empirical curve; 2 – theoretical curve

Fig. 9. Graphs of the density of the size distribution after the semi-final processing stage Ø 23,930,14: 1 – empirical curve; 2 – theoretical curve точения Ø 23,93–0,14 среднее квадратическое отклонение составило 0,0254; коэффициент точности технологического перехода равен 1,0; коэффициент точности настройки равен 0,043 при до- пустимом значении 0,045. Анализ этого перехода показывает, что подача в новом варианте технологического процесса может быть уменьшена (так как трудоемкость перехода по новому варианту составляет 37 % от трудоемкости старого варианта), что дает возможность увеличить запас надежности перехода по точности размера.

Для перехода растачивания Ø 20+0,21 среднее квадратическое отклонение составляет 0,039; коэффициент точности процесса μ 0 = 0,97; коэффициент точности настройки l = 0,005, при допустимой величине lдоп = 0,015.

Аналогичные результаты получены еще на тридцати деталях девяти различных предприятий.

Вывод

Применение методики оптимального проектирования позволяет увеличить производительность операций, выполняемых в массовом производстве, на 15…18 % и в мелкосерийном и единичном производствах – на 60…70 %.

Таким образом, оптимизация количества стадий обработки с учетом рациональных режимов резания обеспечивает повышение производительности обработки и уменьшает себестоимость операции.

Список литературы Оптимизация количества стадий обработки заготовок машиностроительных деталей

- Метелев Б.А., Козлова Е.А. Выявление этапов обработки деталей типа вал в условиях конкретного предприятия // Прогрессивные технологии в машино- и приборостроении: межвуз. сб. статей. Нижний Новгород – Арзамас: НГТУ, 2003. С. 43–47.

- Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением. Часть 2. Нормативы режимов резания. М.: Экономика 1990. С. 472.

- Метод синтеза в САПР технологических процессов [Электронный ресурс]. URL: http://gendocs.ru/v38630/?download=18 (дата обращения: 18.11.2024).

- Нгуен Ван Кыонг. Общая методология оптимизации режимов резания // Известия ТулГУ. Технические науки. 2011. Вып. 6. Ч. 2. С. 253–263.

- Agapiou J.S. The optimization of machining operations actions based on a combined criterion. Part 2: Multipass operations // J. Eng. Ind. Trans. ASME. 1992. No. 114. P. 508–513.

- Shin Y.C., Joo Y.S. Optimization of machining conditions with practical constraints // Intern. J. of Proeducation Research. 1992. Vol. 30, No. 12. P. 2907–2919.

- Адаменко В.М. Теоретические предпосылки оптимизации процесса резания по энергопотребляющим показателям технологического оборудования // Машиностроение: сб. науч. трудов; под ред. И.П. Филонова. – Минск: Технопринт, 2001. Вып. 17. 398 с.

- Мрочек Ж.А., Адаменко В.М., Адаменко Д.В. Оптимизация параметров формообразования поверхностей резанием по энергопотребляющим показателям технологического оборудования // Вестник Брестского государственного технологического университета. 2007. С. 54–57.

- Сидорчик Е.В. Оптимизация процесса резания в системах автоматизированного программирования для обработки на станках с ЧПУ // Международный научно-исследовательский журнал. 2013. № 8 (15). URL: https://research-journal.org/archive/8-15-2013-august/optimizaciya-processa-rezaniya-v-sistemax-avtomatizirovannogo-programmirovaniya-dlya-obrabotki-na-stankax-s-chpu (дата обращения: 13.11.2024).

- Machining: fundamentals and recent advances / ed. J. Paulo Davim. Springer, 2008. 361 p.

- Носиров И.С., Белов А.М. Оптимизация параметров процесса резания токарного станка с ЧПУ с использованием генетического алгоритма // Известия СПбГЭТУ «ЛЭТИ». 2020. № 2. С. 73–77.

- Cus F., Baltic J. Optimization of cutting process by GA approach // Robotics and Computer-Integrated Manufacturing. 2003. No. 19. Р. 113–121.

- Al-Ahmar R., Al-Osaili A. A GA-based parameter design for single machine turning process with high volume production // Computers & Industrial Engineering. 2007. No. 50. Р. 317–337.

- Домнышев А.А. Автоматизация расчета режима резания наружного продольного точения и сверления методом линейного программирования // Политехнический молодежный журнал. 2019. № 10. С. 1–12. http://dx.doi.org/10.18698/2541-8009-2019-10-539

- Грубый С.В. Оптимизация процесса механической обработки и управление режимными параметрами. М.: Изд-во МГТУ им. Н.Э. Баумана, 2014. 149 с.

- Иващенко А.П. Методика выбора более эффективных режимов резания при токарной обработке металлов // Современные проблемы науки и образования. 2014. № 6. URL: https://science-education.ru/ru/article/view?id=15420 (дата обращения: 13.11.2024).

- Шальская Е.Е., Ивченко Т.Г. Оптимизация режимов резания при чистовом и тонком точении методом геометрического программирования // Прогрессивные технологии и системы машиностроения, 2010. Вып. 39. С. 91–95.

- Новик Ф.С., Арсов Я.Б. Оптимизация процессов технологии металлов методами планирования экспериментов. М.: Машиностроение; София: Техника, 1980. 304 с.

- Klocke F. Manufacturing Processes. Cutting. Springer, 2011. 500 p.

- Урманов М.Д., Хусаинов Р.М., Хисамутдинов Р.М. Поиск оптимальной области режимов резания на основе моделирования износа режущего инструмента // Моделирование, оптимизация и информационные технологии. 2021. Т. 9(3). DOI: 10.26102/2310-6018/2021.34.3.030. URL: https://moitvivt.ru/ru/journal/pdf?id=965. (дата обращения: 25.10.2024)

- Хусаинов Р.М., Хисамутдинов Р.М., Урманов М.Д. Методика подбора режимов резания на основе контроля средней толщины стружки // Моделирование, оптимизация и информационные технологии, 2023. Т. 11(3). С. 1–10.