Оптимизация параметров механосинтеза для получения дисперсионно упрочненных оксидами сталей

Автор: Ерыгина Л.А., Мухамедова Н.М., Миниязов А.Ж., Окен О., Ахмеди Т.Д.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 12-3 (99), 2024 года.

Бесплатный доступ

В статье представлены результаты исследования влияния параметров механосинтеза (МС) на структурообразование порошковых смесей для производства дисперсионно упрочненных оксидами (ДУО) сталей. Особое внимание уделено морфологии, элементному составу и размерам частиц, полученных при различных режимах обработки. Эксперименты показали, что добавление стеариновой кислоты значительно влияет на структуру частиц: при содержании 3 масс.% формируются сферические частицы со средним размером 5,20 мкм, тогда как увеличение концентрации до 5 масс.% приводит к образованию дендритных частиц со средним размером 8,13 мкм. Оптимальными условиями МС установлены ускорение 350 об/мин, продолжительность обработки 8 часов, соотношение массы шаров к порошку 20:1 и добавление стеариновой кислоты в количестве 3-5 масс.%. Эти параметры обеспечивают получение порошковых композиций с высокой дисперсностью и однородностью, что критически важно для последующей консолидации и формирования высокопрочных материалов. Полученные данные могут быть использованы для разработки конструкционных материалов нового поколения для ядерной энергетики.

Механосинтез, дуо стали, оксидные частицы, стеариновая кислота, морфология порошков, высокоэнергетическое измельчение, консолидация материалов

Короткий адрес: https://sciup.org/170208920

IDR: 170208920 | DOI: 10.24412/2500-1000-2024-12-3-76-84

Текст научной статьи Оптимизация параметров механосинтеза для получения дисперсионно упрочненных оксидами сталей

Современная ядерная энергетика предъявляет крайне высокие требования к конструкционным материалам, особенно в условиях работы ядерных энергетических систем четвертого поколения.

Ядерная энергетическая система четвертого поколения работает при высоких температурах и давлениях, где конструкционные материалы подвергаются высокой ползучести, сильной коррозии и высоким дозам нейтронного облучения. В таких условиях традиционные материалы теряют свои свойства, подвергаясь радиационному охрупчиванию, распуханию и коррозионному разрушению, что ставит под угрозу безопасность и долговечность конструкций ядерных реакторов [1-3].

Следует отметить, что для создания ядер-но-энергетических систем нового поколения с требуемыми характеристиками устойчивости, безопасности и надежности, экономичности, нераспространения и физической защиты необходимы ядерно-энергетические материалы, обладающие стойкостью к радиационному охрупчиванию и распуханию, а также отличающиеся высокой коррозионной стойкостью, хорошими механическими свойствами и химической совместимостью с теплоносителем при высоких температурах [2, 4].

Одним из наиболее перспективных решений является разработка ДУО сталей, обладающих уникальной микроструктурой, которая обеспечивает улучшенные механические свойства и высокую радиационную стойкость. Особенность ДУО сталей заключается в равномерном распределении наночастиц оксидов, которые повышают устойчивость мате- риала к воздействию нейтронного облучения и предотвращают его деградацию при высоких температурах [2, 4].

Изготовление ДУО сталей с использованием МС и искрового плазменного спекания (ИПС) представляет собой двухэтапный процесс, который позволяет достигать высокой дисперсности оксидных частиц и однородности в матрице стали. В процессе сначала осуществляется механическое легирование порошков, включающее введение упрочняющих частиц, таких как Y₂O₃, а затем происходит их спекание под давлением и при высокой температуре ,которая обеспечивается за счет прохождения тока между частицами [5, 6].

Технология МС, использующая высокоэнергетическое измельчение, представляет собой оптимальный метод для получения подобных материалов. Следует отметить, что, МС - полностью твердофазная технология, не подверженная ограничениям традиционных методов, таких как плавление, которые часто сопровождаются неравномерным распределением элементов и пористостью. Она обеспечивает формирование ультрадисперсных оксидных частиц размером от 1 до 4 нм и достижение высокой плотности и равномерного их распределения в металлической матрице (~10²⁴ м⁻³) [7]. Однако для достижения наилучших результатов необходима тщательная оптимизация параметров МС, таких как продолжительность обработки, скорость вращения и соотношение порошков, что остается актуальной задачей современных исследований.

В данной работе представлены результаты исследования влияния параметров МС на эволюцию структуры порошковых композиций на основе железа. При проведении работ были решены следующие задачи:

– изучение морфологии порошковых композиций при различных параметрах МС;

– определение элементного состава порошковых композиций, подготовленных при разных режимах МС;

– определение размера частиц порошковых композиций, подготовленных при разных режимах МС.

Материалы и методы исследования

В качестве объекта исследования использовались порошковые композиции на основе железа для получения ДУО сталей. Основной состав композиции включал следующие элементы (в массовых процентах): Fe-83%, Cr-13%, Ni-1,0%, Ti-1,0%, Si-0,5%, V-0,1%, Nb-0,5%, C-0,5%, Y2O3-0,4%.

Подбор химического состава композиции был обусловлен его пригодностью для получения сталей с высокими эксплуатационными характеристиками, применяемых в экстремальных условиях. Использование железосодержащих порошков в производстве ДУО сталей объясняется их доступностью, хорошими механическими свойствами и совместимостью с методами порошковой металлургии, такими как МС и ИПС. Эти методы позволяют интегрировать дисперсные частицы оксидов в стальную матрицу, что улучшает структуру и свойства конечного материала.

Y₂O₃ был выбран в качестве дисперсного компонента, так как он обеспечивает высокую термическую устойчивость и препятствует ползучести материала при высоких температурах. Однако известно, что при длительном воздействии высоких температур Y₂O₃ склонен к коагуляции, что снижает его эффективность в качестве упрочняющей фазы. Добавление титана (Ti) способствует образованию стабильных фаз Y₂Ti₂O₇, что улучшает высокотемпературную стабильность структуры и снижает риск коагуляции оксидных частиц [6, 8]. Дополнительные элементы, такие как Cr, Ni и Nb, повышают коррозионную стойкость, прочностные и пластические свойства, создавая оптимальный баланс характеристик для применения стали в высокотехнологичных отраслях, где необходимы стабильные эксплуатационные параметры при экстремальных нагрузках и температурах.

Компоненты порошковой композиции (Fe, Cr, Ni, Ti, Si, V, Nb, Y₂O₃) взвешивались с точностью до десятитысячного значения с использованием аналитических весов Vibra HT 224 RCE.

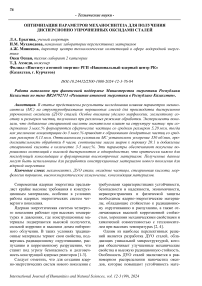

Процесс МС, относящийся к методам порошковой металлургии, был реализован посредством высокоэнергетического измельчения элементных порошков, приводящего к формированию равновесных или метаста-бильных фаз (рис. 1a) [9]. Ключевой механизм МС заключается в циклическом повторении процессов пластической деформации, разрушения и повторной сварки частиц порошка. В результате высокоэнергетических ударов раз- мольных шаров частицы подвергаются значительной пластической деформации, что инициирует их дробление до субмикронных размеров и последующее соединение в композитные структуры с контролируемым химическим составом (рис. 2б).

На поздних стадиях сварки происходит формирование агломератов, которые задают морфологию конечного порошка (рис. 1в). Этот процесс способствует эффективному смешению химических элементов на атомном уровне, обеспечивая получение порошков с высокоточной стехиометрией, нанострукту-рированной микроморфологией и упорядоченной кристаллической структурой.

а)

б)

в)

Рис. 1. Схема МС порошковой композиции (а), стадия деформации и фрагментации (б), стадия сварки (в)

МС порошковой композиции проводился на планетарной шаровой мельнице Retch CM100. В рабочий контейнер загружали порошок и размольные шары из карбида вольфрама в массовом соотношении 20:1. Процесс осуществлялся при различных скоростях вращения, с общей продолжительностью 8 часов. Для предотвращения перегрева процесс прерывался каждые 2 часа для охлаждения. Для минимизации эффекта «холодной сварки» в состав порошковой смеси добавляли стеариновую кислоту.

Однако процесс МС сопровождается риском загрязнения порошка, что становится ключевой проблемой при производстве высокочистых сталей. Причинами загрязнения служат мелкий размер частиц, большая площадь открытой поверхности и образование новых поверхностей при измельчении. Основными способами предотвращения загрязнения являются использование высокочистых порошков и инертной атмосферы (аргон), применение контейнеров из материалов, совместимых с порошком, а также сокращение времени измельчения.

Оптимизация параметров МС, таких как скорость вращения, соотношение шаров к порошку и длительность измельчения, играет ключевую роль в обеспечении однородного состава порошков и равномерного распределения Y₂O₃ в стальной матрице [10]. Многочисленные исследования показали влияние химического состава, условий измельчения и внешней среды на свойства ДУО сталей, включая их однородность, воспроизводимость и механические характеристики [11-13].

В данном исследовании было изучено влияние параметров МС на процесс структурооб-разования порошков при изменении режимов обработки. Подробные экспериментальные параметры приведены в таблице 1.

Таблица 1. Параметры режимов МС

|

Химический состав |

Ускорение, об/мин |

Длительность, ч |

Массовое соотношение размольных шаров к порошковой смеси |

Атмосфера |

Стеариновая кислота, % |

|

Steel-0,4Y 2 O 3 |

200 |

8 |

20:1 |

Аргон |

- |

|

250 |

- |

||||

|

350 |

3 |

||||

|

400 |

3 |

||||

|

350 |

5 |

||||

|

400 |

5 |

После завершения процесса МС порошок извлекали и исследовали с использованием сканирующего электронного микроскопа Hitachi TM4000plus в режимах топографического и композиционного контраста. Для анализа химического состава применяли энергодисперсионную спектрометрию. Полученную порошковую смесь хранили в герметичных контейнерах до этапа ИПС.

Результаты и обсуждение

Сканирующая электронная микроскопия механически синтезированных порошковых смесей, проведенная в режимах топографического и композиционного контраста при идентичных условиях, продемонстрировала значительное влияние включения стеариновой кислоты и изменения ускорения на микроструктуру порошков.

На рисунках 2-4 представлены микроструктурные изображения порошковых композиций ДУО стали.

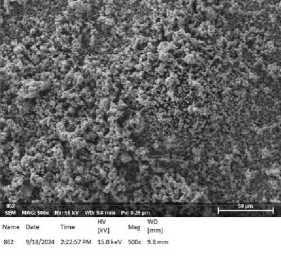

а) при увеличении ×500

б) при увеличении ×3000

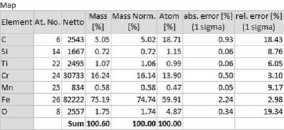

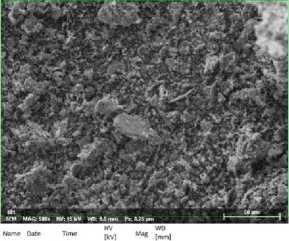

Рис. 2. СЭМ-изображения компонентов ДУО стали без добавления стеариновой кислоты при ускорении 250 об/мин

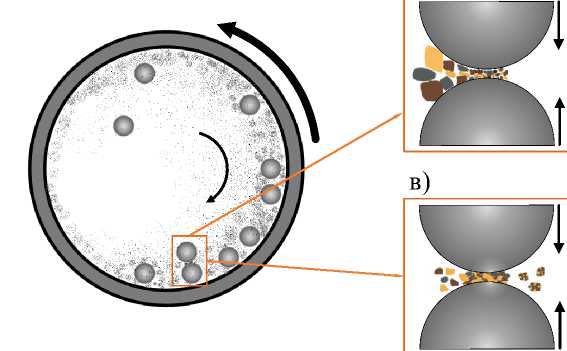

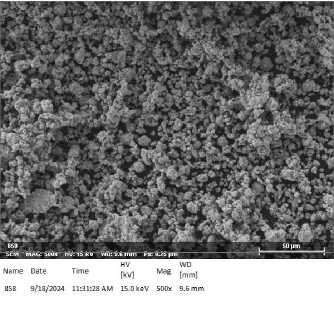

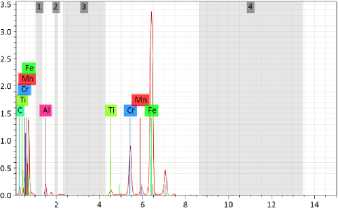

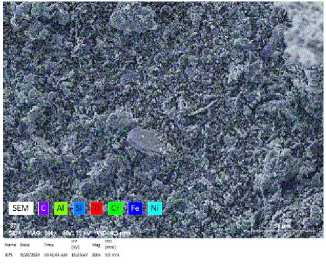

а) при увеличении ×500

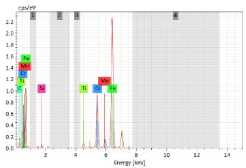

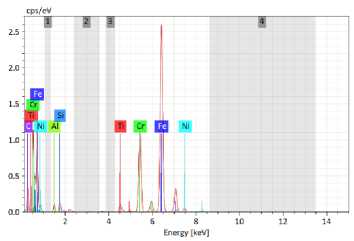

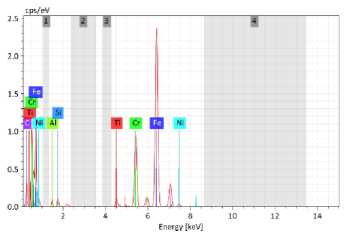

cps/eV

Energy [keV]

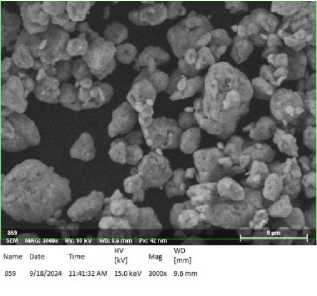

б) при увеличении ×3000

Рис. 3. СЭМ-изображения компонентов ДУО стали при добавлении стеариновой кислоты 3% при ускорении 350 об/мин

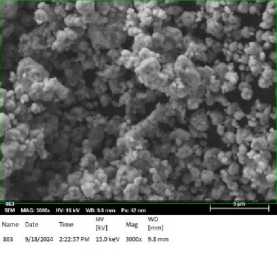

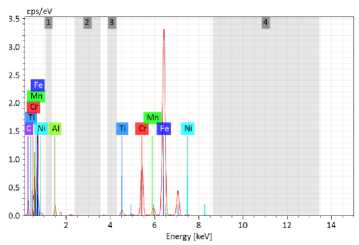

881 9/20/2024 10:40:54 AM 15.0 IteV SOOx 9.5 mm

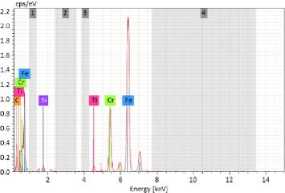

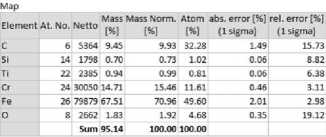

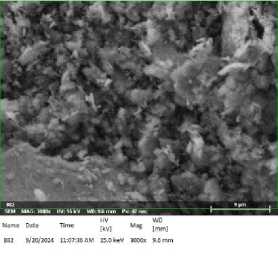

б) при увеличении ×3000

Рис. 4. СЭМ-изображения компонентов ДУО стали при добавлении стеариновой кислоты 5% при ускорении 350 об/мин

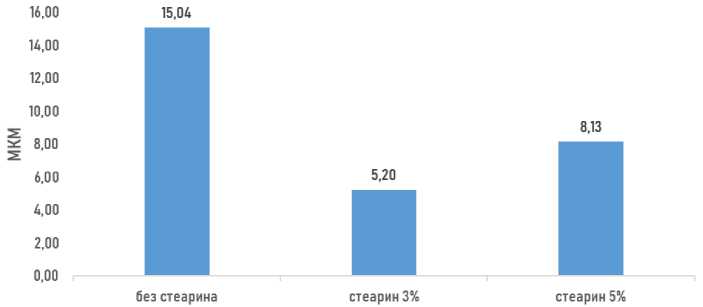

Анализ микроструктуры механически активированных порошковых смесей показал, что в процессе многократных циклов «холодной сварки» и разрушения частиц элементов Fe, Cr и Ti формируются слоистые компози- ционные частицы. Средний размер таких частиц составляет около 15,04 мкм. Этот эффект является следствием интенсивных ударных взаимодействий в условиях высокоэнергетического механического легирования, что при- водит к пластической деформации частиц и их агломерации.

Влияние стеариновой кислоты на процесс МС выявлено особенно четко при увеличении ×3000. Добавление стеариновой кислоты в качестве процессной смазки значительно изменяет морфологию частиц: композиции приобретают преимущественно сферическую форму.

Сферическая форма частиц, несмотря на снижение вероятности «холодной сварки», уменьшает их склонность к эффективному уплотнению при прессовании, что важно учитывать при последующих этапах обработки. Средний размер частиц в таких смесях составил 5,20 мкм, что соответствует ожидаемой гранулометрии для высокоактивных смесей.

Сравнение результатов микроструктурного анализа с данными других исследований подтверждает, что МС с использованием стеариновой кислоты обеспечивает более узкое распределение размеров частиц, что особенно важно для улучшения их гомогенности и предотвращения пористости при последующей консолидации. Как указано в работе [14], снижение размеров частиц до диапазона 2535 мкм в процессе МС способствует более равномерному распределению оксидов Y₂O₃ в матрице стали.

Полученные в настоящем исследовании размеры частиц (5,20-15,04 мкм) указывают на возможность эффективного формирования наноструктурированной матрицы стали с высокой степенью однородности.

Следует отметить, что увеличение содержания стеариновой кислоты в порошковой смеси не оказало значительного влияния на средний размер частиц, но существенно изменило их морфологию. Частицы приобрели дендритную (чешуйчатую) форму, которая играет важную роль в процессе прессования. Благодаря выступам и ответвлениям, характерным для данной морфологии, обеспечивается прочное механическое сцепление между частицами, что улучшает плотность и стабильность компакта на стадии формирования.

Порошки с такой морфологией демонстрируют неравномерное распределение размеров частиц, что связано с процессами агломерации и разрушения в условиях механического легирования. Анализ гранулометрии показал увеличение среднего размера частиц до ∼8,13 мкм (рис. 5). Это может быть связано с эффектами повторного холодного спекания и агломерации, вызванными увеличением содержания стеариновой кислоты.

Морфологические изменения, выявленные в ходе исследования, согласуются с данными исследований о влиянии процессных добавок на поведение порошков [15]. Результаты показали, что стеариновая кислота способствует формированию частиц с определенной морфологией, что влияет на их перерабатывае-мость и механические свойства. Отметим, что добавление стеариновой кислоты способствует изменению характера взаимодействий между частицами, снижая вероятность их чрезмерного разрушения, но увеличивая тенденцию к формированию крупных агломератов. При этом дендритная структура частиц способствует улучшению их перерабатывае-мости и механической устойчивости на стадии компактирования.

Рис. 5. Средний размеров частиц (мкм) в полученных смесях

Проведенный сравнительный анализ размеров зерен порошковых смесей, полученных при различных соотношениях компонентов и режимах обработки, показал, что наибольшая дисперсность порошков достигается в образцах, содержащих стеариновую кислоту, при увеличении скорости вращения. Как было указано ранее, добавление стеариновой кислоты способствует предотвращению агломерации частиц за счет ее роли в уменьшении межчастичных взаимодействий и эффектов «холодной сварки» в процессе механического легирования.

Повышение числа оборотов дополнительно усиливает механическое воздействие, что приводит к увеличению дробления частиц и формированию более мелких зерен. Эти эффекты наблюдаются как в морфологии, так и в распределении размеров частиц, где смеси со стеариновой кислотой демонстрируют более узкую гранулометрическую кривую, что подтверждает улучшенную дисперсность.

Заключение

В данной работе изучено влияние параметров МС на структурообразование порошковых смесей для получения ДУО сталей. Полученные результаты позволяют сделать следующие выводы:

-

- смеси, синтезированные без добавления стеариновой кислоты, подвергались интенсивному эффекту «холодной сварки», что

- привело к агломерации и увеличению среднего размера частиц до 15 мкм. Это существенно ухудшает их перерабатываемость и однородность;

-

- добавление 3 масс.% стеариновой кислоты при ускорении 350 об/мин обеспечивало формирование частиц сферической морфологии со средним размером 5,20 мкм. Такая

структура способствует улучшению гранулометрической однородности и снижает вероятность агломерации;

-

- при увеличении содержания стеариновой кислоты до 5 масс.% наблюдался переход к дендритной (чешуйчатой) морфологии частиц со средним размером 8,13 мкм. Эта морфология улучшает сцепление частиц при прессовании, что способствует увеличению плотности и стабильности компакта;

-

- оптимальные параметры механосинтеза для получения однородных порошков включают ускорение 350 об/мин, длительность обработки 8 часов, соотношение массы шаров к порошку 20:1 и добавление стеариновой кислоты в диапазоне 3-5 масс.%;

Данные результаты подтверждают, что регулирование параметров МС и использование стеариновой кислоты позволяют контролировать морфологию, распределение размеров частиц и их перерабатываемость. Это оказы- вает существенное влияние на механические свойства конечного материала.

Таким образом, комбинирование стеариновой кислоты с высокоэнергетическими условиями обработки является эффективным подходом для получения порошков с высокой дисперсностью и однородностью. Эти свойства имеют ключевое значение для последующих этапов консолидации и формирования наноструктурированной матрицы стали с оп- тимальными механическими характеристиками.

Полученные результаты могут быть использованы при разработке технологических режимов, направленных на улучшение эксплуатационных характеристик сталей для ядерной энергетики нового поколения.

Список литературы Оптимизация параметров механосинтеза для получения дисперсионно упрочненных оксидами сталей

- Hoffelner W. Damage assessment in structural metallic materials for advanced nuclear plants // Journal of Materials Science. - 2010. - № 45. - P. 2247-2257. EDN: MYZVZR

- Murty K.L., Charit I. Structural materials for Gen-IV nuclear reactors: challenges and opportunities // Journal of Materials Science. - 2008. - № 383. - Р. 189-95.

- Kurtz R.J., Odette G.R. Overview of reactor systems and operational environments for structural materials in fusion reactors // Structural Alloys for Nuclear Energy Applications. - 2019. - Р. 51-102. EDN: FFHKES

- Xu Y.P., Lyu Y.M., Zhou H.S., Luo G.M. A review on the development of the structural materials of the fusion blanket / Cailiao Daobao // Materials Review. - 2018. - № 32. - Р. 2897-2906. EDN: WRBVOL

- Dharmalingam G., Prasad M.A., Salunkhe S. Optimization of milling speed and time in mechanical alloying of ferritic ODS steel through taguchi technique // International Journal for Simulation and Multidisciplinary Design Optimization. - 2021. - № 12. - Р. 25. EDN: TVTFNN