Оптимизация показателей режима резания с переменной скоростью

Автор: Махаринский Ефим Ильич

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 1 (14), 2008 года.

Бесплатный доступ

Впервые предлагаются математические модели для определения оптимальной частоты вращения шпинделя в случае точения с переменной скоростью резания на токарно-карусельных и токарно-копировальных станках. Применение этих моделей для массового производства дает довольно ощутимый прирост производительности, зависящий от отношения диаметров элементов детали.

Математические модели, обработка резанием, скорости резания, переменные скорости, режимы резания, показатели режимов резания, оптимизация показателей, точение, токарно-карусельные станки, токарно-копировальные станки, шпиндели, вращение шпинделей, частота вращения

Короткий адрес: https://sciup.org/142184491

IDR: 142184491

Текст научной статьи Оптимизация показателей режима резания с переменной скоростью

Аналитически, на базе известных эмпирических моделей получены формулы для определения оптимальной частоты вращения при точении с переменной скоростью резания ( конических, торцовых и ступенчатых поверхностей ) .

Такая обработка довольно распространена и имеет место при подрезании торца и точении конуса или ступенчатой поверхности.

Процесс изнашивания резца при постоянной скорости резания V отражается известной моделью [1] h = C • V P • t X , (1)

где h - накопленный за время t износ по задней грани, C , в и X -эмпирические параметры модели.

В случае торцового точения с постоянной подачей s и глубиной a при постоянной частоте вращения n скорость резания V изменяется согласно следующим моделям (в зависимости от направления подачи):

За бесконечно малый промежуток времени dt этим изменением можно пренебречь. Тогда для произвольной скорости резания V , дифференцируя модель 1, получим мгновенную скорость изнашивания :

— = X - C • V в • t ^ -1 . dt

Подставив в эту модель значение t согласно модели 1 и значение V согласно моделям 2, получим (для точения к центру)

hY1 • dh = X-W1 -(1 -B1 • t)PY • dt, (4)

где

Y = 1/X,

W1 = CY •

r п* d 2 • n A PY

v 1000 ,

2 • s • n d2

Проинтегрировав уравнения 4, получим

hY =-----W[1 - (1 - B. • t)(вY+1)].

B1 • (P-Y +1) L 1 J

Подставив значение t , равное основному времени обработки одной детали, to = (d2 — d 1)/(2 • s • n), получим накопленный за время обработки одной детали износ:

hY =

X-CY d2 (п-d2 P + X " 2-s(1000

1 —

( d (Py+1)

dT

V d 2 V

• n(PY—1) = Kr n(pY—1)

.

Интегрируя уравнения 3 для i -ой обработанной детали, получим

hi - h Y-1) = K1 • n (в 7-1).

Предположим, что после обработки M деталей накопленный износ достигнет предельно допустимого значения hдоп . Тогда, складывая для значений i от 0 до M правые и левые части уравнений 7, получим

hYn = M' K1 • n(р7-1), . (8)

Стойкость резца T = M • t o . Откуда M = T I t o . Подставив это значение M в модель 8, получим

k = KI • n(e1. (9)

T h d on

Информация о значениях параметров C и в очень ограничена. Чтобы можно было пользоваться традиционной справочной информацией [2], сравним модели для определения стойкости при постоянной скорости резания.

и

Г с Л ц 1

-C H • .

I ах • s y ) V ц

T = hgn . 1

( С ) V eY

Откуда следует, что

и р-у = ц.

Значения c v , х , у и ц = 1I m есть в справочнике [1].

Критерием оптимизации обычно принимают приведенные затраты ПЗ на изготовление одной детали:

ПЗ = E • [to + (tcu + Зи IE) • (to IT)], (11)

где E – затраты на минуту эксплуатации рабочего места; tси – время на смену затупившегося инструмента; Зи – затраты на эксплуатацию инструмента за период его стойкости. Подставив в модель 11 значения t o и t o I T , получим

ПЗ = E -

d 2 — d 1

2 • s - n

KH • n ( ц - i) h7 h доп

Для определения экономической частоты вращения приравняем нулю производную от ПЗ по n и подставим значения K1 из модели 6. Тогда nэ

1000 CV п-d2• Tm •a*•Sy •

( ц + 1) •

1 - d1Id2

1 - (d 1I d 2)( Ц+1)

m

где

T3 = (ц -1) • (tcu + Зи IE).

Если определять экономическую частоту вращения nэп , как это принято для максимального диаметра, и не учитывать переменность скорости резания, то

n

эп

1000 CV

----------------------•-------------------------------------------. mxy п d 2 Тэ • a • s

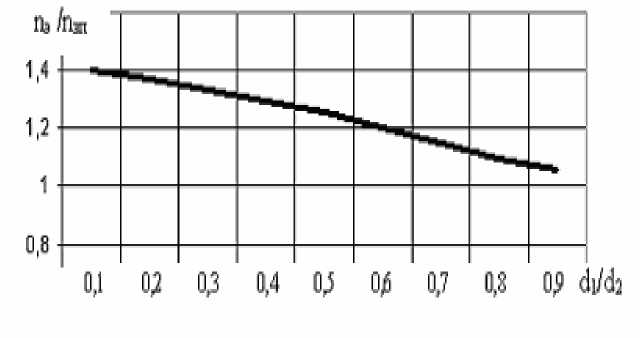

Зависимость отношения п э / п эп от ( d 1 / d 2 ) при m = 0,2 показана на рисунке и может быть аппроксимирована следующей моделью:

пэ / пэп = 1,45 - 0,45 • (d 1/ d2).

Аналитически доказано, что в случае точения торца от центра и конусной поверхности экономическую частоту вращения также можно определять согласно моделям 13 и 14.

В случае точения ступенчатой поверхности при постоянной частоте вращения n с постоянной подачей s и глубиной a скорость резания изменяется ступенчато от V min до V max . Тогда при обработке i -й ступени накопленный износ можно определить (в соответствии с выражением 1) из следующей модели:

h i - h 1- 1, = C Y • V e’ • t i . (15)

Тогда при обработке одной детали с k ступенями накопленный износ определяется из выражения 16, которое получено последовательным сложением правой и левой частей модели 15 для всех ступеней.

hY = Cy • hod С

П ) P 7 • n ( P"Y - 1 ) • у d i 7 • L i

I 1000 J h s

При обработке за период стойкости N деталей накопленный (допустимый) износ определяется моделью

hYon = N • С •

П )в 7 • n(P-Y-1) . у di 7 • Li11000J h1 s

,

где N = T / t o . Тогда обозначив

K 3 =

( n )в7 ^dв•• L ( n )ц k^d^ • L

I • i= II • iL

(1000J t=1 s (1000J f=1 s ’ где di и Li – диаметр и длина i -й ступени, с учетом модели 10 можем записать

О =

T

( a*

• s

У Ц

l Cv

)

• K 3 • n ( ц - 1)

Подставив в модель 15 значение to и to / T из модели 18, получим

ПЗ = Е •

L ---+ s • n

tcu + Зи- T — • n ( ц - 1) l си Е ) B ^

< п Лц Ad ^ • L где B = Cv /(a • sy) , K3 = 1----- ----L, L - длина

V 3 l1000J “1 s обрабатываемой части детали. Приравняв производную от приведенных затрат по n нулю и обозначив dt / dmax = ^t, Li / L = ^t, получим выражение для определения эффективной частоты вращения nэ :

nэ

1000

CV

1

---------------------------•------------------------------------ mxy n d max T э ’ a • s

•

k

m

.

Znf • A l i=1 )

Обозначив nэп оптимальную частоту вращения, которая определена традиционным методом (по d max без учета ступенчатости), получим выражение для оценки эффективности по основному времени б % :

5 = 100 •

Пэ

l пэп

Л

1 = 100 •

)

km

1/^пГ • A -1l i=1 )

Расчеты показали , что при обработке ступенчатого вала с указанными в таблице характеристиками

ВЫВОДЫ

Таким образом , впервые предлагаются математические модели (18 и 26) для определения оптимальной частоты вращения шпинделя в случае точения с переменной скоростью резания на токарно - карусельных и токарно - копировальных станках . Применение этих моделей для массового производства дает довольно ощутимый прирост производительности , зависящий от отношения диаметров элементов детали .

Список литературы Оптимизация показателей режима резания с переменной скоростью

- Ящерицын П. И. Планирование экспериментов в машиностроении:справочник/П. И. Ящерицын, Е. И. Махаринский. -Минск: Вышэйшая школа, 1985. -283 с.

- Справочник технолога -машиностроителя. В 2 т. Т.2/под редакцией А. Г. Косиловой и Р. К. Мещерякова. -4-е изд., перераб. и доп. -М.: Машиностроение, 1986. -496 с.