Оптимизация процесса отжима растительного масла методом математического моделирования

Автор: Копылов М.В., Татаренков Е.А., Ткачев О.А., Горбатова А.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 1 (71), 2017 года.

Бесплатный доступ

Основной задачей экспериментального исследования всех процессов является анализ, изучение и обобщение всех имеющихся результатов. В соответствии с идеей шагового поиска эксперимент проводился в несколько этапов. Число этапов и действия на каждом из них зависели от результатов предыдущего этапа и конечной цели исследований. Конечной целью исследования является определение оптимальных условий протекания процесса. Исследования процесса отжима растительных масел были проведены на экспериментальной установке, созданной на базе одношнекового маслопресса. Для того чтобы обеспечить максимальный КПД маслопресса без потери качества готового необходимо обеспечить непрерывность и равномерность поступления масличного сырья в загрузочную воронку. Для обработки экспериментальных исследований был применен программный комплекс STATISTICA 10. Для получения уравнения регрессии матричные данные были обработаны при помощи программного комплекса MS Excel. Установлено, что для того чтобы обеспечить требуемую производительность маслопресса необходимо установить угловую частоту вращения шнека в пределах 5,5-6,4 с-1, при этом величина кольцевого зазора между шнеком и зеерной камерой составляет 0,7-0,9 мм, величина зазора зеерной камеры 0,16-0,18 мм. Для оптимизации процесса, величины выходных параметров преобразованы в безразмерную шкалу желательности d. Установлено, что функция желательности D, характеризующая адекватность полученных значений, имеет экстремум в опыте 8 и равна 0,8. Основываясь на полученных данных оптимальными следует считать следующие параметры: угловая скорость вращения шнека 6,6 с-1, величина кольцевого зазора между шнеком и зеерной камерой 0,92 мм, величина зазора.

Растительное масло, прессование, моделирование, производительность, функция желательности

Короткий адрес: https://sciup.org/140229741

IDR: 140229741 | DOI: 10.20914/2310-1202-2017-1-28-33

Текст научной статьи Оптимизация процесса отжима растительного масла методом математического моделирования

Основной задачей экспериментального исследования всех процессов является анализ, изучение и обобщение всех имеющихся результатов. Полученные данные могут охватывать либо малый диапазон значений, или обширный, на которых строятся первые этапы моделирования. При выполнении поставленной задачи, предварительно составляется перечень имеющихся факторов, из которых необходимо исключить малозначимые. На основе вышесказанного завершается предварительная подготовка к экспериментальной части [1–3].

Материалы и методы

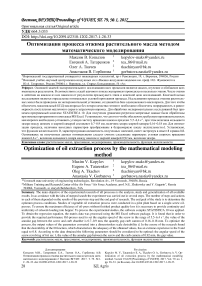

В соответствии с идеей шагового поиска эксперимент проводился в несколько этапов. Число этапов и действия на каждом из них зависели от результатов предыдущего этапа и конечной цели исследований. Конечной целью исследования является определение оптимальных условий протекания процесса отжима растительного масла (рисунок 1) .

Рисунок 1. Структурная схема экспериментальных исследований с целью оптимизации процесса отжима растительного масла

-

Figure 1. Block diagram of experimental research in order to optimize oil extraction process

В качестве основных факторов были выбраны: Х 1 – частота вращения шнека маслопресса, об/с; Х 2 – величина зазора зеерной камеры, м; Х 3 – величина кольцевого зазора между шнеком и зеерной камерой, м. Выбранные факторы совместимы и некоррелируемы между собой.

В таблице 1 представлены данные для определения условий опыта. Результаты экспериментальных исследований приведены в таблице 2. Общее число опытов N = 18, число опытов в центре плана N 0 = 6, число факторов k = 3, плечо «звёздной» точки r = 1,682.

В качестве функции отклика выбрано Y 1 – производительность маслопресса, кг/ч.

Растительные масла, получаемые на этом оборудовании, могут быть также использованы в качестве рецептурных составляющих для других жировых продуктов [4–6].

Исследования процесса отжима растительных масел были проведены на экспериментальной установке (рисунок 2) , созданной на базе одношнекового маслопресса. Экспериментальная установка состоит из источника электропитания 1 (380 В), щита управления 2 ; загрузочного бункера 3 , органа, регулирующего зазор 4 между шнеком и зеерной камерой 5 , станины 6 , сборника масла 7 , электропривода 8 .

Рисунок 2. Экспериментальная установка МПЭ-1

-

Figure 2. Experimental installation MBE-1

При помощи витков шнека исходное масличное сырье перемещается внутри зеерной камеры, которая состоит из зеерных пластин с зазорами не более 0,5 мм. Конструкция рабочей камеры от загрузочного бункера до выхода жмыха изготовлена таким образом, что пространство между шнеком и внутренней частью корпуса постепенно уменьшается, приводя тем самым к уплотнению продукта и способствуя началу сжатия материала в результате чего повышается давление, которое влечет за собой начало выхода масла. После разделения исходного продукта на жидкую (масло) и твердую фазу (жмых) масло просачивается сквозь узкие каналы, образованные зеерными пластинами, а жмых выходит из масло-пресса через кольцевой зазор, образованный шнеком и зеерной камерой.

Для того чтобы обеспечить максимальный КПД маслопресса без потери качества готового продукта (количество осадка в масле, сохранение термолабильных органических веществ) необходимо обеспечить непрерывность и равномерность поступления масличного сырья в загрузочную воронку [7–8].

Для обработки экспериментальных исследований был применен программный комплекс STATISTICA 10. Для получения уравнения регрессии матричные данные были обработаны при помощи программного комплекса MS Excel.

Уравнение регрессии в физических переменных после удаления незначимых коэффициентов имеет вид:

^ = 62.55 + 0.64 Х + 0.66 Х 2 + 0.5 Х 3 + 0.15 ХХ + + 0.25 ХХ + 0.13 Х2Х 3 + 10.01 Х 2 + 9.96 Х 2 2 + 9.96 Х 3 2

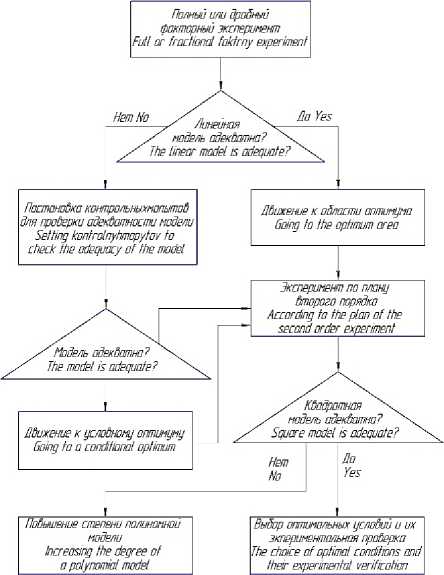

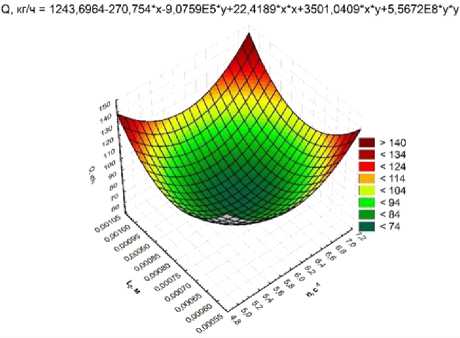

Рисунок 3. Название на русском языке Влияние частоты вращения шнека и величины зазора зеерной камеры на производительность маслопресса

Figure 3. The impact speed of the screw and the size of the gap curb camera performance Oil-рrеssеs

Таблица 1.

Матрица планирования и результаты экспериментальных исследований процесса отжима растительного масла

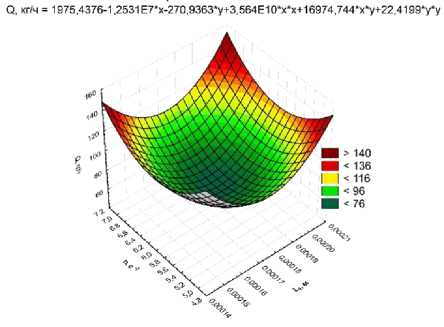

Рисунок 4. Влияние величины кольцевого зазора между шнеком и камерой и величины зазора зеерной камеры на производительность маслопресса

Figure 4. Effect of the annular gap between the screw and the chamber, and the chamber gap value curb performance Oil-presses

Рисунок 5. Название на русском языке Влияние частоты вращения шнека и величины кольцевого зазора между шнеком и камерой на производительность маслопресса

Figure 5. Effect of screw speed and the size of the annular clearance between the screw and chamber performance Oil-presses

Table 1.

Planning Matrix and the results of experimental studies of the vegetable oil pressing process

|

№ |

Область факторного пространства The domain of the quotient space |

Выходные параметры Output parameters |

|||||||||

|

Выход готового продукта, кг/ч Output of finished product, kg / h |

|||||||||||

|

Х 1 |

Х 2 |

Х 3 |

Х 1 Х 2 |

Х 1 Х 3 |

Х 2 Х 3 |

Х 12 |

Х 22 |

Х 32 |

Экспериментальные Experimental |

Расчётные Calculated |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

1 |

-1 |

-1 |

-1 |

1 |

1 |

1 |

1 |

1 |

1 |

90,40 |

91,22 |

|

2 |

-1 |

-1 |

1 |

1 |

-1 |

-1 |

1 |

1 |

1 |

90,60 |

91,47 |

|

3 |

-1 |

1 |

-1 |

-1 |

1 |

-1 |

1 |

1 |

1 |

91,20 |

92,00 |

|

4 |

-1 |

1 |

1 |

-1 |

-1 |

1 |

1 |

1 |

1 |

92,80 |

92,74 |

|

5 |

1 |

-1 |

-1 |

-1 |

-1 |

1 |

1 |

1 |

1 |

91,50 |

91,70 |

|

6 |

1 |

-1 |

1 |

-1 |

1 |

-1 |

1 |

1 |

1 |

93,60 |

92,94 |

|

7 |

1 |

1 |

-1 |

1 |

-1 |

-1 |

1 |

1 |

1 |

93,80 |

93,08 |

|

8 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

95,50 |

94,81 |

|

9 |

-1,682 |

0 |

0 |

0 |

0 |

0 |

2,828 |

0 |

0 |

91,20 |

89,80 |

|

10 |

1,682 |

0 |

0 |

0 |

0 |

0 |

2,828 |

0 |

0 |

90,80 |

91,95 |

Продолжение табл. 1

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

11 |

0 |

-1,682 |

0 |

0 |

0 |

0 |

0 |

2,828 |

0 |

90,30 |

89,61 |

|

12 |

0 |

1,682 |

0 |

0 |

0 |

0 |

0 |

2,828 |

0 |

91,40 |

91,85 |

|

13 |

0 |

0 |

-1,682 |

0 |

0 |

0 |

0 |

0 |

2,828 |

90,50 |

89,89 |

|

14 |

0 |

0 |

1,682 |

0 |

0 |

0 |

0 |

0 |

2,828 |

91,20 |

91,56 |

|

15 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

93,80 |

62,56 |

|

16 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

93,80 |

62,56 |

|

17 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

93,80 |

62,56 |

|

18 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

93,80 |

62,56 |

Результаты и обсуждение

Из рисунков 3 –5 видно, что для обеспечения требуемой производительности маслопресса необходимо установить угловую частоту вращения шнека в пределах 5,5–6,4 с-1, при этом величина кольцевого зазора между шнеком и зеерной камерой составляет 0,7–0,9 мм, величина зазора зеерной камеры 0,16–0,18 мм.

Учитывая, что все исследуемые факторы однозначно влияют на выход готового продукта, было проведено исследование по определению оптимальных условий процесса (методом Харрингтона).

Для оптимизации процесса величины выходных параметров преобразованы в безразмерную шкалу желательности d ( d 1 – выход готового продукта).

Для оценки полученных расчетных данных воспользуемся количественным, универсальным показателем качества – обобщенной функцией желательности D. По максимальному значению, которого можно определить оптимальные параметры процесса.

Согласно формуле:

Y = b + У bx +V bikxxk + У bx2 (1) 0 i i ik i k ii i где b0 – свободный член уравнения, представляет среднюю величину отклика при условии, что исследуемые факторы располагаются на средних, «нулевых» уровнях; i, k – индексы факторов;

b i – коэффициенты при линейных членах; b ik – коэффициенты двухфакторных взаимодействий, показывают изменение степени влияния одного фактора на величину изменения другого; b ii – коэффициенты квадратичных эффектов, показывают нелинейность выходного параметра от рассматриваемых факторов.

Система уравнений для определения b 0 и b 1 для выхода готового продукта примет вид:

1,51 = b + 94,81 b - 0,46 = b + 62,56b где 94,81 – лучшее значение для У1 (%); 62,56 – худшее значение для У1 (%).

Отсюда b =- 4,276 и b = 0,061.

В рассматриваемом случае это уравнение можно ограничить выходными параметрами следующего вида Y < Y^x или Y > Y min.

Предпочтительной формой преобразования Y в d служит экспоненциальная зависимость:

d = exp[ - exp( - Y ')] (2)

где Y ' = b0 + bY .

Частные функции имеют следующий вид:

d = exp[ - exp( - 4,276 + 0,061 ^ )] (3)

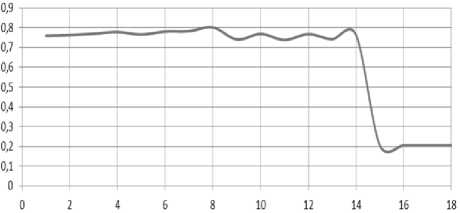

Значения частных функций желательности для всех точек плана, определенные по этим формулам, приведены в таблице 2. Наглядное представление значений обобщенной функции желательности представлено на рисунке 6.

Таблица 2.

Значения частных функций и обобщенной функции желательности каждого опыта

Table 2.

The values of private functions and generalized functions desirability of each experiment

|

№ |

Х 1 |

Х 2 |

Х 3 |

d 1 |

D |

|

1 |

-1 |

-1 |

-1 |

0,759036 |

0,76 |

|

2 |

-1 |

-1 |

1 |

0,76221 |

0,76 |

|

3 |

-1 |

1 |

-1 |

0,768823 |

0,77 |

|

4 |

-1 |

1 |

1 |

0,777795 |

0,78 |

|

5 |

1 |

-1 |

-1 |

0,765099 |

0,77 |

|

6 |

1 |

-1 |

1 |

0,780169 |

0,78 |

|

7 |

1 |

1 |

-1 |

0,781818 |

0,78 |

|

8 |

1 |

1 |

1 |

0,80133 |

0,80 |

|

9 |

-1,682 |

0 |

0 |

0,740335 |

0,74 |

|

10 |

1,682 |

0 |

0 |

0,768205 |

0,77 |

|

11 |

0 |

-1,682 |

0 |

0,737745 |

0,74 |

|

12 |

0 |

1,682 |

0 |

0,766967 |

0,77 |

|

13 |

0 |

0 |

-1,682 |

0,741555 |

0,74 |

|

14 |

0 |

0 |

1,682 |

0,763344 |

0,76 |

|

15 |

0 |

0 |

0 |

0,20519 |

0,21 |

|

16 |

0 |

0 |

0 |

0,20519 |

0,21 |

|

17 |

0 |

0 |

0 |

0,20519 |

0,21 |

|

18 |

0 |

0 |

0 |

0,20519 |

0,21 |

Рисунок 6. Обобщенная функция желательности (D)

Figure 6. The generalized function desirability of (D)

Заключение

Установлено, что функция желательности D, характеризующая адекватность полученных значений имеет экстремум в опыте 8 и равна 0,8. В основании данного результата оптимальными следует считать параметры: угловая скорость вращения шнека 6,6 с-1, величина кольцевого зазора между шнеком и зеерной камерой 0,92 мм, величина зазора зеерной камеры 0,19 мм.

Список литературы Оптимизация процесса отжима растительного масла методом математического моделирования

- Остриков А. Н., Слюсарев М. И., Горбатова А. В., Шендрик Т. А. Диффузионная модель перемешивания сливочно-растительных спредов//Вестник ВГУИТ. 2015. № 3. С. 7-12.

- Василенко В.Н., Фролова Л.Н., Михайлова Н.А., Русина К. Ю., Слюсарев М. И. Моделирование процесса отжима масличного сырья в форпрессе//Хранение и переработка сельхозсырья. 2016. № 9. С. 5-9.

- Анферов С. Д., Скульский О. И., Славнов Е. В. Математическое моделирование процесса прямого отжима масличной культуры//Вестник ПНИПУ. 2014. № 1. С. 31-56.

- Василенко Л. И., Фролова Л. Н., Драган И. В., Мошкина С. В. Создание купажей функциональных растительных масел с длительным сроком хранения//Вестник ВГУИТ. 2013. № 3. С. 121-124.

- Остриков А. Н., Смирных А. А., Горбатова А. В. Комплексное исследование реологических свойств спреда функциональной направленности//Вестник Алтайского государственного аграрного университета. 2013. № 1. С. 93-96.

- Вараксин С. В., Неретина Е. А., Доценко С. М., Соболев Р. В., Маркин Д. А., Обоснование параметров процесса получения соево-кукурузного белково-углеводного гранулята//Вестник Бурятской государственной сельскохозяйственной академии им. 2016. № 3. С. 107-117.

- Фролова Л.Н., Василенко В.Н., Драган И.В. Михайлова Н.А Изучение закономерностей предварительной экструзионной подготовки масличных культур к процессу прессования//Вестник ВГУИТ. 2015. № 2. С. 27-29.

- Фролова Л. Н., Василенко В. Н., Драган И. В., Дерканосова А. А., Михайлова Н. А. Эксергетический анализ линии комплексной двухступенчатой переработки масличных культур//Вестник Международной академии холода. 2015. № 4. С. 78-84.

- Nkongho R.N., Ncnanji Y., O. Tataw, Levang P. Less oil but more money! Artisanal palm oil milling in Cameroon//African Journal of Agricultural Research. 2014. C. 1586-1596.

- Sorin-Stefan B., Ionescu M., Voicu G., Ungureanu N., Vladut V. Calculus Elements for Mechanical Presses in Oil Industry//Food Industry. 2013. C. 471-489.

- Ali N. Olive Oil Production in a Semi-Arid Area: Evidence from Roman Tell Es-Sukhnah, Jordan//Mediterranean Archaeology and Archaeometry. 2014. Т. 14. №. 2. С. 337-348.

- Rodrigues J. et al. Modeling and optimization of laboratory-scale conditioning of Jatropha curcas L. seeds for oil expression//Industrial Crops and Products. 2016. Т. 83. С. 614-619.

- Moses D. R. Performance evaluation of continuous screw press for extraction soybean oil//American journal of science and technology. 2014.

- Т. 1. №. 5. С. 238-242.