Оптимизация процесса профильного шлифования кольца подшипника

Автор: Родионова Ольга Владимировна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-2 т.18, 2016 года.

Бесплатный доступ

В статье приведены результаты компьютерного моделирования процесса шлифования дорожки качения кольца подшипника на жестких опорах в программном пакете ANSYS. С целью оптимизации установлено влияние величины остаточных напряжений на отклонение от круглости профиля дорожки качения кольца подшипника, а так же выполнен расчёт оптимальных режимов резания.

Компьютерное моделирование, процесс шлифования, программный пакет ansys, остаточные напряжения, отклонение от круглости профиля

Короткий адрес: https://sciup.org/148204702

IDR: 148204702 | УДК: 621.923

Текст научной статьи Оптимизация процесса профильного шлифования кольца подшипника

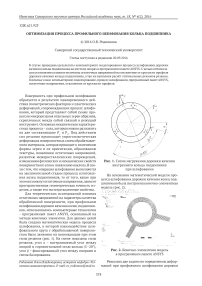

Рис. 1. Схема нагружения дорожки качения внутреннего кольца подшипника при шлифовании

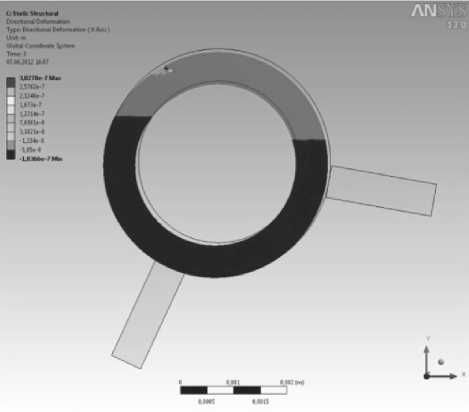

На основании математической модели процесса шлифования дорожки качения колец подшипников была построена конечно-элементная модель (рис. 2).

Рис. 2. Конечно-элементная модель в программном пакете ANSYS

Решались две задачи по определению деформаций при профильном шлифовании дорожки

a)

Рис. 3. Изолинии радиальных перемещений по оси Х при угле α=10°,черновые режимы шлифования (а); изолинии остаточных напряжений при угле α=10°, черновые режимы шлифования (б)

качения внутреннего кольца подшипника. Решение первой задачи заключалось в наложении силовой нагрузки на обрабатываемую поверхность при разных вариантах положения жестких опор (угол α может быть равен 5, 10, 15 и 20°). В результате решения были получены изолинии радиальных перемещений по оси Х и изолинии остаточных напряжений для каждого из вариантов положения опор при черновых и чистовых режимах шлифования (рис. 3).

Решение второй задачи заключалось в наложении силовой нагрузки на обрабатываемую поверхность для различных поперечных подач равных S2=0.15;0.3;0.45,0,6 мм/мин для каждого из вариантов положения жестких опор. В результате решения были также получены изолинии радиальных перемещений по оси Х и изолинии остаточных напряжений. Таким образом, в результате действия сил резания в поверхностном слое образовывается остаточное напряженное поле, которое не является равномерным, что приводит к короблению заготовки в радиальном направлении.

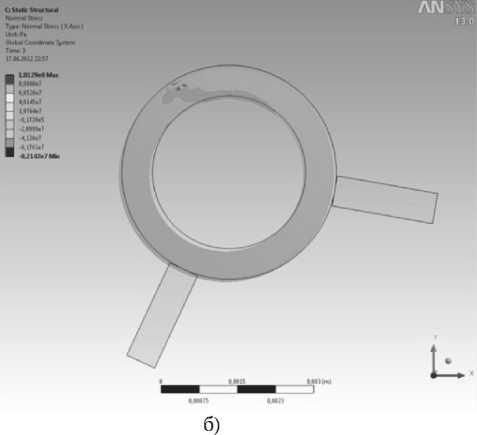

Теоретические исследования показали, что с увеличением угла α остаточные напряжения сжатия также увеличиваются, при этом повышение врезной подачи приводит к увеличению остаточных напряжений. Суммарные напряжения от действия сил резания составляют 60 - 180 MПа.

Полученные остаточные напряжения и соответственно деформации на кольце подшипника оказывают влияние на отклонение формы дорожки качения в радиальном направлении. В производственных условиях данные отклонения исследуются на приборе «Talyrond» при определении некруглости заготовки.

По результатам теоретических исследований, выполненных в программном пакете ANSYS, построены графики зависимости величины оста-

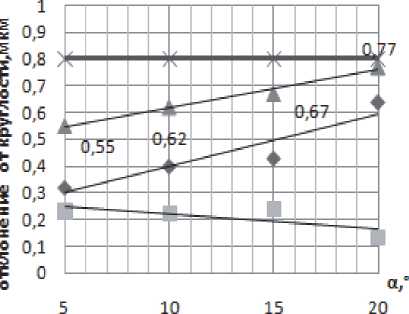

Рис. 4. Влияние величины остаточных напряжений от положения жестких опор точных напряжений от положения жестких опор и значения поперечной подачи, а также графики зависимости величины отклонения от круглости профиля дорожки качения от положения жестких опор и значения поперечной подачи (рис. 4).

Практическими исследованиями установлено, что увеличение врезной подачи при шлифовании приводит к увеличению отклонения от круглости профиля дорожки качения, а значит и к увеличению деформации упругой системы. Поэтому для достижения оптимальных условий процесса шлифования дорожки качения, т. е. соотношения величин напряжений и отклонений от круглости, следует применять наладку жестких опор при угле α=10-15° (рис. 5). Таким образом, в результате моделирования процесса шлифования дорожки качения внутренних колец подшипников в программном комплексе ANSYS было выявлено, что большое влияние на остаточные

♦ Черновые режимы обработки

■ Чистовые режимы обработки

А Суммарные отклонения после обработки

)( Верхняя граница допуска

Рис. 5. Влияние режимов шлифования и угла а на величину отклонения от круглости профиля дорожки качения подшипника при шлифовании на жестких опор напряжения оказывают режимы шлифования и положения жестких опор (поперечная подача, скорость вращения детали).

С целью оптимизации производительности процесса врезного шлифования выполнен расчёт оптимальных режимов резания. Расчёт производился для режимов чернового шлифования внутреннего кольца подшипника №20000083,оборудование-Bryant 1-M, частота вращения шпинделя: nк=1750….1850 об/мин; коэффициент полезного действия: п=0,8; размеры шлифовального круга: Dк=355 мм, Вк =16 мм; характеристики шлифовального круга для черновой обработки – 24АМ40СТ1К. Обработка сравнивалась с применением масляных и водных СОЖ. В процессе обработки шлифовальный круг периодически правился (через 20 колец). Режимы правки круга: поперечная подача Sпоп = 0.015 мм /дв.ход, продольная подача Sпр = 0.02 мм/об , минутная подача Sмин= Sпр nо= 37 мм/мин, алмаз в оправе а= 900, время правки т=15 с.

Ограничение 1.

Связано с предельно допустимой шероховатостью обрабатываемой поверхности дорожки качения подшипника

Ra ■ V/ a ■ d Ц aK ‚

Уa Za

V " S 2 5

Ca ■ В Ц ■ K 1 ■ K 2 ■ K 3 ■ K 4 ’

( 1)

где Ra = 0,08 мкм, Vk=42 м/с, d=4.8, μ=0,2, Ca = 0,1, Bk=1мм, x а = 0,9, y а = 0,7, z а = 0,45, К2 = 1,8 , К3 = 1,4 , К4 = 1, при шлифовании на масляной СОЖ, К1 = 1,4, при шлифовании на водной СОЖ, К1 = 1,0

Ограничение 2.

Связано с деформацией технологической системы, ее влиянием на фактический съем металла и погрешность обработки.

V 1 r ■ S 2 <

Ц ц ■ E ■ I ■ [ f ^ ] ■ V k 1020 ■ C N ■ l 33 ■ B 3 ■ d 33 ■ K 4 ■ K 5 ■ K 6 ■ K 7

, ( 2)

где μ U=0,6, E=200000000 МПа, I=12,8 мм4, [fmax]= 0,0015 мм, Vk=42 м/с, CN=0,14, l3=1,2 мм, B3=1,2 мм, d3=4 мм , K ш=4,5, K5=1, K6=0,8, K7=1,1, r=0,8, y=0,7, q=0,2, при шлифовании на масляной СОЖ, K7=0,88, при шлифовании на водной СОЖ, K7=1.1.

Ограничение 3.

Связано с допустимым уровнем температуры шлифования © max влияющим на структурные и фазовые изменения в обрабатываемом матери- але, а в ряде случаев приводящим к возникнове- нию прижогов и микротрещин

V ( r - 0,5 ) S ( * - 0,25 ) < © KP " Am •d 3 , 3 ) ■ ( d 3 + D K ) '

1 ■ 2 "943 - a M ■ D K-25 ■ K 5 ■ K 6 ■ K 7 ■ B 3 "

, ( 3)

где © KP = 750 oC X M =0,14, d3=4, q=0,2, d3=4, D k =355 мм, aM=0,065, K,6=0,8, K7=1,1, B3=1, z=1,2, r=0,8 (1.4), x=0,55, при шлифовании на водных СОЖ K5=1.3 ,при шлифовании на масляной СОЖ K5=1.

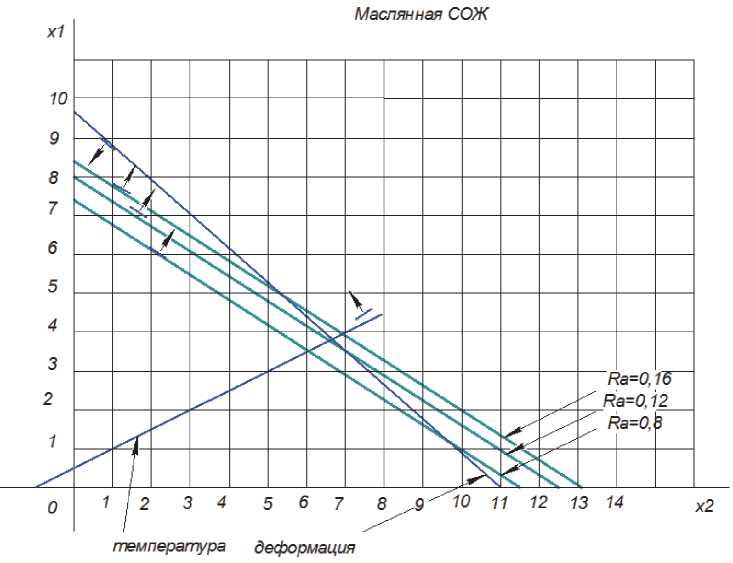

Построим математическую модель процесса шлифования с масляной СОЖ без выхаживания.

Определим оптимальные режимы врезного шлифования дорожки качения внутренних колец подшипников из ШХ15 для гарантированного обеспечения шероховатости поверхности Ra= 0,08 мкм.

Решением данной математической модели является точка пересечения, связывающая ограничения по шероховатости и точности, т.е. Х1опт= 1.5, Х = 9.5. Тогда x 1 опт 3,5 4.5

, 2опт 1опт м/мин, n10пт. = 450 об/мин, ex2опт e6

S2o„m =-----=----= 0,4 мм/мин. 0.0008

2 опт 1000 1000

13,3 мм/мин, S20пт.=0.03 мм/об.

Определим время обработки при снятие припуска 0.3 мм, т=0.3х 60/ (450 х 0.0008)=50 с.

Для Ra= 0,12 мкм x1опт3,7

, м/мин. n10пт. = 4000 об/мин, ex2опт

S =----=----= 0,66 мм/мин или

2опт 10001000

0,000165 мм/обор. т=0.3х 60/(4000 х 0.000165)=27 с.

Для Ra= 0,16 мкм x1опт 3,9 м/мин. n =4900

1 опт 10пт.

об/мин,

S

2 опт

x 2 опт e

e 7

----= 1,1 мм/мин. 0.00022

мм/обор. т=0.3х 60/ (4900 х 0.00022)=16.7 с.

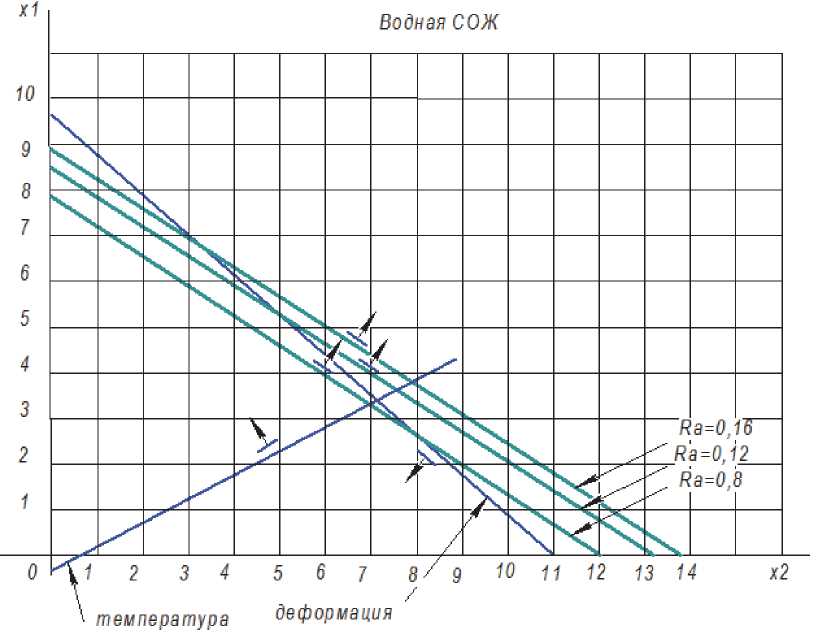

при Ra= 0,08 мкм

V 1 опт = ех 1 опт = e 3,3 = 27 м/мин. 2700 об/мин. x 2 опт 7

Sionт =-----= = 1,09 мм/мин. 0.0004

2 опт 1000 1000

мм/обор. т=0.3х 60/ (2 700 х 0.0004)=16,7 с.

Рис. 6. Математическая модель процесса шлифования дорожки качения с применением масляной СОЖ

Рис. 7. Математическая модель процесса шлифования дорожки качения с применением водных СОЖ

при Ra= 0,12 мкм

при Ra= 0,16 мкм

V 1 опт = ex 1 опт = e 3’6 = 36 м/мин. 3600

x 2 опт 7,5

e x опт e ,

Sionm =----- =---- = 1,8 мм/мин. 0.0005

2 опт 1000 1000

V 1 опт = ех 1 опт = e 3,8 = 44 м/мин. 4400

S

2 опт

т=0.3х 60/ (3600 х 0.0005)=10 с.

e x 2 опт 1000

e 7,9

----= 2,6 мм/мин. 0.0006

т=0.3х 60/ (4400 х 0.0006)=6.8 с.

Таблица 1. Сравнительные данные

|

Вид СОЖ |

Шероховатость Ra, мкм |

||

|

0,08 |

0,12 |

0,16 |

|

|

Масляная |

50 |

27 |

16,9 |

|

Водная |

16,7 |

10 |

6,8 |

OPTIMIZATION OF THE PROCESS OF PROFILE GRINDING OF A BEARING RING

В таблице приведены сравнительные данные по оптимизации поперечной подачи и трудоемкости в секундах при разных СОЖ и параметрах шероховатости поверхности.

Из приведенных данных видно, что применение водных СОЖ повышает производительность процесса в 2,5-3,0 раза при сохранении требуемых параметров шероховатости и отклонения от круглости.

Список литературы Оптимизация процесса профильного шлифования кольца подшипника

- Абразивная и алмазная обработка материалов: справочник . М.: Машиностроение, 1977. C. 391.

- Точность обработки при шлифовании/Э.Ф. Капанец, К.К. Кузьмич, В.И. Прибыльский, Г.В. Тилигузов. Мн.: Наука и техника, 1987. С. 152.

- Носов Н.В. Абразивная обработка деталей инструментами из CBC-материалов: Научное издание. Самара: Самарский государственный технический университет, 2005. С. 362.

- Родионов В.А., Носов Н.В., Родионова О.В. Моделирование деформаций, возникающих при шлифовании дорожки качения кольца приборного подшипника//Матер. науч.-техн. интернет-конф. с международным участием «Высокие технологии в машиностроении». Самара: СамГТУ, 2011. С. 112-113.

- Родионов В.А., Родионова О.В. Исследование процесса шлифования приборных подшипников//Матер. науч.-техн. интернет-конф. с международным участием «Высокие технологии в машиностроении». Самара: СамГТУ, 2013. С. 52-55.