Оптимизация процесса сушки фильтрата послеспиртовой барды

Автор: Шевцов А.А., Дранников А.В., Муравьев А.С.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 4 (58), 2013 года.

Бесплатный доступ

Исследованы взаимодействия различных факторов, влияющих на процесс сушки фильтрата послеспиртовой барды. Полученырациональныеусловияпроведенияпроцессасушкивраспылительнойсушилке.

Оптимизация процесса сушки, фильтрат послеспиртовой барды, номограмма, кривые равных значений, уравнения регрессии, критерии оценки

Короткий адрес: https://sciup.org/14040135

IDR: 14040135 | УДК: 675.03.031.81

Текст научной статьи Оптимизация процесса сушки фильтрата послеспиртовой барды

Утилизация послеспиртовой барды является важной задачей, актуальность которой рассмотрена многими исследователями. При этом решаются задачи рационального использования вторичных ресурсов и повышения экологической безопасности производства [1,2].

Одним из таких путей может быть использование фильтрата барды как отдельного продукта в процессе сушки. Для осуществления данного процесса предложено использовать распылительный тип сушки, при этом время сушки составляет 1,5-2 с, а в сочетании с невысокой температурой сушки, порядка 80 С, позволяет получить высококачественный порошкообразный продукт. Такой метод сушки не вызывает денатурацию белков, окисления и потерь витаминов, которыми богат фильтрат барды.

Для исследования взаимодействия различных факторов, влияющих на процесс сушки фильтрата послеспиртовой барды в распылительной сушилке, были применены математические методы планирования эксперимента [1]. Описание данного процесса может быть получено эмпирически. При этом его математическая модель имеет вид уравнения регрессии, найденного статистическими методами на основе экспериментов [2]. Математическая модель изучаемого процесса представляется в виде полинома второй степени: п п п

Y

=

b0

+

^X

+ £

bu-X?

+ £

b

ij

-X

i

-X

j

i=l i=l i

где b0 - свободный член уравнения, равный средней величине отклика при условии, что рассматриваемые факторы находятся на средних, нулевых, уровнях;

X - масштабированные значения факторов, которые определяют функцию отклика и поддаются варьированию;

b ij - коэффициенты двухфакторных взаимодействий, показывающие, насколько изменяется степень влияния одного фактора при изменении величины другого;

Ьц - коэффициенты квадратичных эффектов, определяющие нелинейность выходного параметра от рассматриваемых факторов;

I, j - индексы факторов;

и - число факторов в матрице планирования.

В качестве основных факторов [3] , влияющих на процесс сушки послеспиртовой барды, были выбраны:

Xl - температура сушильного агента, оС;

X ? - скорость сушильного агента, м/с;

X3 - скорость вращения диска распыли -тельной сушилки, м/с

X4 - влажность сгущенного фильтрата барды, %.

Все эти факторы совместимы и некоррелируемы между собой. Пределы изменения исследуемых факторов приведены в таблице 1. Выбор интервалов изменения входных факторов обусловлен технологическими условиями процесса сушки послеспиртовой барды в распылительной сушилке и техникоэкономическими показателями процесса.

Таблица 1

Пределы изменения входных параметров

|

Пределы изменения входных факторов |

Кодированное значение |

Значение факторов в точках плана |

|||

|

Х 1 Т в , о С |

Х 2 У в , м/с |

Х з У д , м/с |

Х 4 w , % |

||

|

Основной уровень |

0 |

70 |

10 |

160 |

65 |

|

Интервал планирования |

Д |

5 |

1 |

20 |

5 |

|

Верхний уровень |

+1 |

75 |

11 |

180 |

70 |

|

Нижний уровень |

-1 |

65 |

9 |

140 |

60 |

|

Верхняя “звездная точка” |

+2 |

80 |

12 |

200 |

75 |

|

Нижняя “звездная точка” |

-2 |

60 |

8 |

120 |

55 |

Критериями оценки влияния входных факторов на процесс сушки послеспиртовой барды были выбраны: Y1 - удельные энергозатраты процесса сушки, к 1 кг испаренной влаги, кВт ч/кг; Y2 - влагонапряжение сушильной камеры, кг/(м-с); Y3 - влажность готового продукта, %.

Выбор критериев оценки Y обусловлен их наибольшей значимостью для процесса сушки послеспиртовой барды. Так, Y1 определяет энергоемкость процесса и является важным показателем в оц енке его энергетической эффективности, Y2 определяет производительность процесса сушки и напрямую связан с его скоростью, Y3 напрямую связан с качеством готового порошкообразного продукта.

Для исследования было применено центральное композиционное ротабельное уни-форм-планирование и был выбран полный факторный эксперимент 24 [1]. При обработке результатов эксп еримента были применены следующие статические критерии: проверка однородности дисперсий - критерий Кохре-на, значимость коэффициентов уравнений регрессии - критерий Стьюдента, адекватность уравнений - критерий Фишера. В результате статистической обработки экспериментальных данных получены уравнения регрессии, адекватно описывающие данный процесс под влиянием исследуемых факторов:

Y1 = 3,28 + 0,11 • Х1 + 0,1 • Х2 + 0,098 • Х3 + 0,067 • Х4 + +0,007 •Х1-Х2 + 0,005 •Х1-Х3 +

+ 0,0112 • Х1 • Х4 + 0,0085 • Х2 - 0,009 • Х2 - 0,0065 • Х32 - 0,014 • Х42

Y2 = 9,94 - 0,23 • Х1 - 0,094 • Х2 - 0,208 • Х3 + 0,204 • Х4 + +0,01 • Х1 • Х2 + 0,105 • Х1 • Х3 -

+ 0,0112 • Х1 • Х4 - 0,0185 • Х2 - 0,0048 • Х22 - 0,0035 • Х32 - 0,002 • Х42

Y3 = 9,13 + 0,39 • Х1 + 0,386 • Х2 + 0,387 • Х3 - 0,25 • Х4 + +0,031 • Х1 • Х2 + 0,032 • Х1 • Х3

-0,011 • Х1 • Х4 - -0,053 • Х2 - 0,071 • Х22 - 0,055 • Х32 - 0,091 • Х42

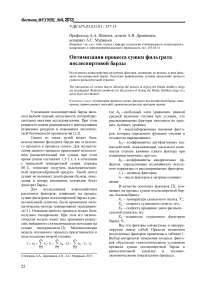

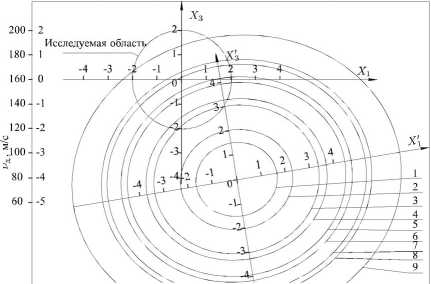

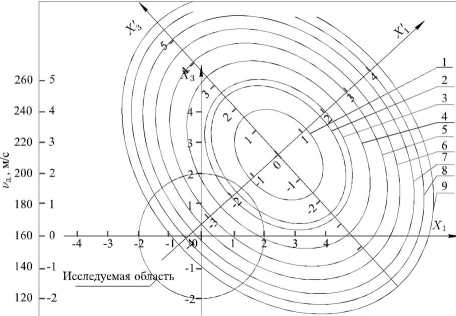

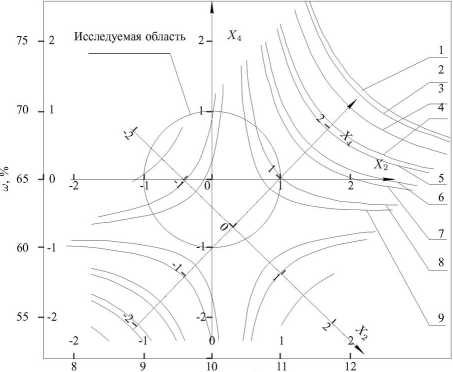

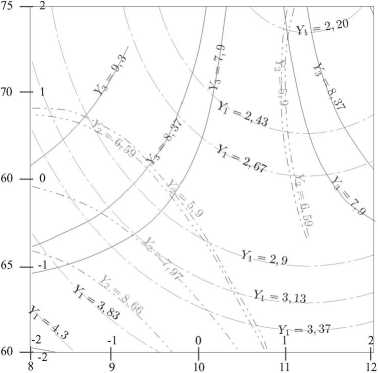

На рисунках 1-4 показаны кривые равных значений выходных параметров, которые представляют научный интерес, позволяют определять значения входных параметров в исследуемой области значений и прогнозировать возможные значения данных параметров вне её.

-4-3-2-101234

321 328 333 338 343 348 353 358 363

Г. К

-4-3-2-101234

321 328 333 338 343 348 353 358 363 Г, К

Рисунок 2 - Кривые равных значений влагонапряже-ния сушильной камеры,, YH кг/м 3 ^ч; от температуры сушильного агента, Т, К и скорости вращения диска сушильной установки у д , м/с

Рисунок 1 - Кривые равных значений удельных энергозатрат, YH кВтч/кг; от температуры сушильного агента, Т, К и скорости вращения диска сушильной установки у д , м/с

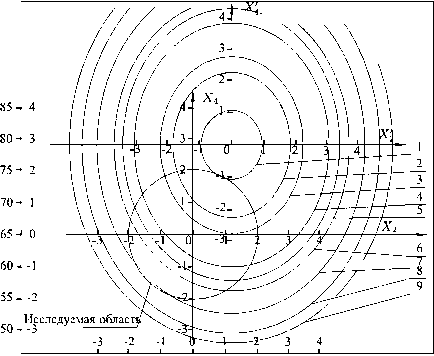

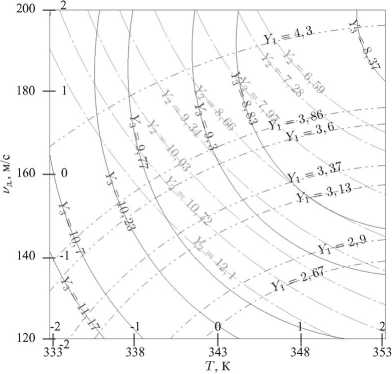

На рисунках 5-6 показаны номограммы для определения значений выходных параметров в исследуемой области значений.

Общая математическая постановка задачи оптимизации представлена в виде следующей модели:

q = q(Y1, Y2,Y3) ^optnpuxED (5)

Определим область значений:

D:Y1(X1,X2,X3,X4) ^ min

Y2(X1,X2,X3,X4) ^ max (6)

Y3(Xi,X2,X3,X4)^min

В таблице 2 сведены оптимальные интервалы изменения параметров X t для всех исследуемых выходных факторов.

7 8 9 10 11 12 13 14

Z/C.a., М/С

Рисунок 3 – Кривые равных значений влагонапряже-ния сушильной камеры, Y2, кг/м3ш; от скорости сушильного агента vc . a . , м/с и влажности упаренного фильтрата ш, %

1/с.а., М/С

Рисунок 4 - Кривые равных значений влажности готового продукта, Y3, %; от скорости сушильного агента vc . a . , м/с и влажности упаренногофильтрата ш, %

Согласно критерию оптимизации для принятия окончательного решения по выбору оптимальных режимов исследуемого процесса необходимо решить компромиссную задачу, накладывая оптимальные (таблица 2) интервалы параметров Xt друг на друга.

Рисунок 5 – Номограмма для определения значений удельных энергозатрат Y1, кВтч/кг и влажности готового продукта Y3, %

Ус.а., М/С

Рисунок 6 – Номограмма для определения значений энергозатрат Y1, кВтч/кг ивлажности Y3, %

Таблица 2

Оптимальные интервалы параметров X t

|

Y |

X 1 , о С |

X2 , м/с |

X3 , м/с |

X4 , % |

||||

|

min |

max |

min |

max |

min |

max |

min |

max |

|

|

Y i |

60 |

65 |

8 |

9 |

120 |

140 |

55 |

62 |

|

Y 2 |

75 |

80 |

11 |

12 |

180 |

200 |

70 |

75 |

|

Y 3 |

77 |

80 |

10 |

11 |

11 |

200 |

57 |

65 |

В результате были получены рациональные значения интервалов входных факторов:

X1 = 70 - 77 оС;

X2 = 9,5 - 11,5 м/с;

X3 = 160 - 180 м/с;

X4 = 58 - 68 %.

Для проверки правильности полученных результатов был поставлен ряд параллельных экспериментов, полученные результаты попадали в рассчитанные доверительные интервалы по всем критериям качества. При этом среднеквадратичная ошибка не превышала 5,2 %.

Разработанные математические модели сушки фильтрата послеспиртовой барды могут быть использованы при конструкторской разработке технологии распылительной сушки и управляющей аппаратуры для сушилок.

Таким образом, решена задача оптимизации, которая позволила выделить рациональные интервалы изменения входных факторов по трем критериям посредством компромиссных решений.