Оптимизация производственного процесса путем внедрения методов бережливого производства

Автор: Денисова Я.В., Петрова А.С., Сопин В.Ф.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Экономика и управление

Статья в выпуске: 2 (92), 2022 года.

Бесплатный доступ

В условиях жесткого политического давления на российскую экономику, санкций и нестабильности предприятия многих отраслей находятся на грани выживания. Именно поэтому сейчас особенно актуальными становятся вопросы оптимизации всех процессов и сокращения потерь. Более высокий уровень эффективности производства может быть обеспечен внедрением на предприятиях инструментов и методов бережливого производства. Авторы статьи рассматривают практику применения концепции бережливого производства в зарубежных и российских компаниях, проводят сравнительный анализ основных показателей, полученных по результатам внедрения в них сберегающих технологий, выявляют причины отставания отечественных предприятий по данным показателям. В статье отмечается, что для большинства российских предприятий, к сожалению, до сих пор остается характерным значительное количество бракованной продукции, наличие излишних запасов и чрезмерная длительность производственного цикла. Базой исследования в статье является предприятие «ФКП «НПО «Казанский завод точного машиностроения», которое находится на начальных этапах внедрения данной концепции. На примере корпуса взрывателя детально рассматривается проведение оптимизации производственного процесса по его изготовлению. Изложен общий порядок проведения данных работ, который состоит в систематизации производственных потерь, выявлении основных проблем их обусловливающих, определении ранга проблем и разработке комплекса мер по их устранению с применением методов бережливого производства. Далее для каждой выявленной проблемы предложены способы решения и определено их влияние на выработку. Отмечается, что суммарный экономический эффект от внедрения указанных мероприятий составит ориентировочно 47%, что доказывает необходимость продолжения данной работы и на других участках производства.

Бережливое производство, менеджмент качества, качество продукции, производительность труда, оптимизация

Короткий адрес: https://sciup.org/140296190

IDR: 140296190 | УДК: 678.562 | DOI: 10.20914/2310-1202-2022-2-315-323

Текст научной статьи Оптимизация производственного процесса путем внедрения методов бережливого производства

Ситуация в российской экономике, сложившаяся в настоящее время под влиянием геополитических, социальных и производственных факторов, предъявляет предприятиям жесткие требования и требует от них постоянного и непрерывного улучшения своих производственных процессов. Одним из путей оптимизации

и совершенствования деятельности является использование на предприятиях принципов Бережливого производства. Бережливое производство – это методология, которая позволяет модернизировать бизнес-процессы, минимизировать потери и внедрять новейшие инструменты, позволяющие улучшать взаимоотношения с поставщиками и клиентами. Базовым постулатом концепции бережливого производства является

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License не сокращение затрат предприятия, которое может неблагоприятно сказаться на качестве продукции, а проведение профилактических мероприятий, позволяющих избежать потерь и брака [1].

К основным из них относятся: избавление от перепроизводства, ненужных этапов обработки и транспортировки, устранение лишних запасов, перемещений и дефектов [2]. Благодаря таким мероприятиям в сфере бережливого производства можно достичь значительной экономической эффективности. Расчет эффективности мероприятий по бережливому производству может быть произведен только при наличии информации, полученной на основании анализа работы цехов и их подразделений. С этой целью в местах возникновения потерь (цех, участок, рабочее место, склад и т. д.) необходимо организовывать пункты сбора информации, функциями которых будет являться как предварительная обработка входящей информации, так и регистрация данных с конкретными результатами производственной деятельности [3].

Материалы и методы

К основным из них относятся: избавление от перепроизводства, ненужных этапов обработки и транспортировки, устранение лишних запасов, перемещений и дефектов [2]. Благодаря таким мероприятиям в сфере бережливого производства можно достичь значительной экономической эффективности. Расчет эффективности мероприятий по бережливому производству может быть произведен только при наличии информации, полученной на основании анализа работы цехов и их подразделений. С этой целью в местах возникновения потерь (цех, участок, рабочее место, склад и т. д.) необходимо организовывать пункты сбора информации, функциями которых будет являться как предварительная обработка входящей информации, так и регистрация данных с конкретными результатами производственной деятельности [3].

Как показывает практика, в каждой стране развитие бережливого производства сопряжено с культурно-национальными особенностями страны, стилем руководства компаний и происходит по своему сценарию.

Концепция бережливого производства (Lean-технологий) берет свое начало в Японии, а именно в компании Тойота. Послевоенные 50-ые годы 20-го века стали для Японии сложным периодом, характеризующимся спадом производства, снижением доходов компаний и низкой покупательной способностью населения. В этих условиях владелец компании Тойота – Тайити Оно после проведения тщательного анализа пришел к выводу, что действовавшие

Большим плюсом в работе компании было постоянное обсуждение всех проблем и изменений, происходящих на предприятии. Благодаря этому все неотложные и наиострейшие проблемы решались в срочном порядке, идентифицировались хронические недостатки, разрабатывались различные способы решения проблем, находились оптимальные пути их решения. Всё это способствовало значительному повышению качества продукции. Такая работа заложила основу одного из основных принципов бережливого производства – кайдзен [5]. Кайдзен – это японское слово, означающего «постоянные изменения» (дословно: изменения – Kai в лучшую сторону – Zen). В широком смысле философия кайдзен направлена на наведение порядка в жизни, улучшение всех сторон жизни человека, в более узком – на постоянное совершенствование бизнеса и всех производственных процессов. В отношении последнего концепция сфокусирована на поиске путей для снижения "muda" (отходов) в целях повышения безопасности продукции, улучшения ее качества, снижения стоимости, увеличения скорости и гибкости технологических операций, совершенствования логистической деятельности, улучшения взаимодействия с клиентом со своевременным реагированием на изменения его внутренних и внешних потребностей [6].

Главным отличием фирм, работающих по принципам концепции кайдзен, является организация неразрывной работы отдела продаж и производственного направления, способствующая выпуску продукции по предварительным заказам, строго в соответствии с запросами рынка и непосредственных клиентов. Такие фирмы производят только ту продукцию, которая нужна на рынке и в объеме, адекватном спросу [7].

Безусловно, основной̆ причиной внедрения принципов бережливого производства является стремление к коммерческому успеху компаний, выражающемся в повышении прибыли, рентабельности, производительности и конкурентоспособности. При этом цель таких компаний – получение максимальных результатов при минимальном использовании ресурсов [8]. Поэтому активное внедрение принципов бережливого производства получило распространение в разных странах и на разных континентах. Нельзя не упомянуть опыт, полученный в данной сфере компанией Airbus. В начале 2000-x годов с целью сокращения расходов компании, упрощения ее структуры и сохранения конкурентоспособности наблюдательным советом данного объединения было принято решение реструктурировать консорциум с последующим созданием на его основе интегрированной компании. Параллельно процесс реорганизации сопровождался активным внедрением инструментов и технологий бережливого производства, которые и по сей день составляют важную часть культуры компании [9].

Данная работа позволила достичь компании Airbus за короткие сроки замечательных результатов:

-

а) сократить в 3 раза производственные площади;

-

б) ускорить процесс изготовления изделий в 1,5 раза, уменьшив время сборки на 60 %;

-

в) сократить запасы ресурсов на 60 %;

-

г) повысить производительность труда на 30 %;

-

д) резко сократить расходы до 1 миллиарда долларов в год [10].

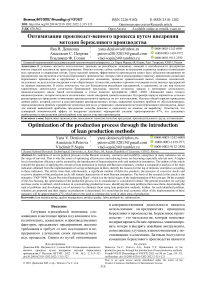

На рисунке 1 представлены результаты показателей, полученные различными зарубежными компаниями, с помощью применения принципов бережливого производства. Как следует из диаграммы, данным компаниям удалось добиться существенного увеличения производительности труда, повысить эффективность СМК, сократить длительность производственного процесса, уменьшить излишние запасы и довести до минимальных значений количество бракованной продукции. В целом достижение экономического эффекта составило несколько миллиардов долларов [11].

Эффективность СМК | QMS efficiency

Количество брака продукции | Number of defective products

Излишние запасы | Excess inventory

Длительность процесса производства | Duration of the production process

Производительность труда | Labor productivity

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1

Количественное значение изменений, раз | Quantitative value of changes, times

Рисунок 1. Результаты внедрения принципов бережливого производства в зарубежных компаниях

-

Figure 1. Results of implementation of lean manufacturing principles in foreign companies

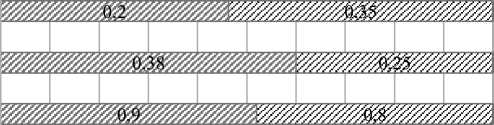

Lean-технология является эффективным инструментом концепции бережливого производства. В Японии в среднем 90 % компаний применяют их основные принципы, а в США около 60 % компаний. На рисунке 2 представлено сравнение между компаниями из разных стран, которые внедрили и не внедрили Lean-технологии. Данная сравнительная оценка показывает, что внедрение принципов инструментов бережливого производства дает возможность в большой степени усовершенствовать экономический результат [12].

Излишние запасы | Excess inventory

Длительность процесса производства | Duration of the production process

Производительность труда | Labor productivity

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% и Lean-технологии внедрены и Lean-технологии не внедрены

Рисунок 2. Сравнительная оценка эффективности от внедрения принципов Lean-технологий

-

Figure 2. Comparative evaluation of the effectiveness of the implementation of Lean technology principles

Япония Japan

США USA

Евросоюз

Российская Федерация

European Union Russian Federation

Производительность труда Labor 1 productivity

0,8

Количество брака продукции Number of defective products

Эффективность СМК QMS effectiveness

0,2

Длительность процесса производства Duration of the production process

Излишние запасы Excess inventory

Рисунок 3. Сравнительная оценка эффективности основных показателей отечественных и зарубежных компаний

-

Figure 3. Comparative evaluation of the effectiveness of the main indicators of domestic and foreign companies

Далее проведём сравнительный анализ от результатов внедрения Lean – технологий между показателями зарубежных компаний и аналогичными показателями отечественных промышленных предприятий. Данный̆ анализ представлен в виде лепестковой диаграммы на рисунке 3 [13].

Из диаграммы, приведённой на рисунке 3, следует, что наибольший̆ эффект от внедрения Lean-технологий, выражающийся в росте производительности труда и увеличении эффективности СМК, удалось получить японским производителям и предприятиям США. К большому сожалению, Россия пока значительно отстает по этим показателям от многих стран, а для большинства российских предприятий остается характерным значительное количество бракованной продукции, наличие излишних запасов и чрезмерная длительность производственного цикла. Это обусловлено тем, что в Российской̆ Федерации организации только встают на путь освоения данных технологий (лишь около 5 % компаний в России начали осваивать концепцию и методы бережливого производства), но уже есть первые положительные результаты [14].

Разберемся, чем же вызван незначительный охват предприятий в нашей стране, вовлеченных в процесс внедрения принципов бережливого производства. Это связано с несколькими причинами.

Во-первых, в связи со сложной экономической ситуацией, сложившейся в нашей стране в конце 20 века, и перестройкой политической системой страны, процесс активного внедрения инновационных технологий на отечественных предприятиях начался значительно позже, чем в большинстве зарубежных компаний.

Во-вторых, основным препятствием на пути внедрения принципов бережливого производства в российских компаниях стал психологический фактор, выражающийся в сложности адаптации работников к новым производственным условиям и правилам, скептицизме, а также их нежелании что-то менять в своей повседневной трудовой деятельности. Это связано отчасти с неумелым и неправильным управленческим подходом, задачей которого является разъяснить работникам важность проводимых нововведений, убедить в необходимости их проведения и продемонстрировать возможность получения будущих выгод [15].

В-третьих, руководители многих предприятий не вникают в тонкости производственных процессов и становятся на путь экстенсивного развития за счет использования природных, сырьевых и трудовых ресурсов, стоимость которых значительно ниже, чем в большинстве других стран. Это позволяет им принимать управленческие решения, идущие в разрез с оптимизацией процессов и не способствующие внедрению принципов бережливого производства [16].

Одними из крупных компаний, которые внедрили технологии бережливого производства, стали КамАЗ, Группа ГАЗ, Русал, Сбербанк. В целом данным компаниям удалось достичь хороших результатов:

– рост выпуска продукции на 30 %;

– повышение производительности труда на 20 %;

– уменьшение количества брака на 40 %;

– увеличение скорости выпуска продукции на 35 %.

Так что у отечественных предприятий ест все ресурсы для улучшения производства.

Главное правильное использование внутренних резервов и внедрение технологий бережливого производства могут значительно улучшить операционные показатели: выработка, оборачиваемость запасов, уровень дефектности [17].

Исходя из всего этого значительный опыт компаний, и зарубежных, и отечественных, которые уже внедрили методы бережливого производства, дает возможность сделать выводы о том, что благодаря повышению эффективности системы производства можно уменьшить расходы, увеличить производительность труда, усовершенствовать производственные процессы, повысить конкурентоспособность предприятия

Результаты и обсуждения

В настоящее время на предприятии «ФКП «НПО «Казанский завод точного машиностроения» активно внедряются инструменты и методы бережливого производства. На основе систематизации производственных потерь и выявления основных проблем их обусловливающих, определяется ранг проблем с дальнейшей разработкой мероприятий по их устранению. Рассмотрим оптимизацию производственного процесса на примере изготовления корпуса взрывателя (рисунок 4).

|

Карточка проекта: | Project card |

Оптимизация производственного процесса изготовления корпуса взрывателя 301| Optimization of the manufacturing process of the fuse body 301 |

||||

|

1. Вовлеченные лица и рамки проекта | The persons involved and the scope of the project |

|||||

|

Клиенты процесса | Process Clients: |

Министерства обороны, Рос. Обороон. Экспорт, иные заказчики Ministry of Defense, Ros. Defenses. Export, other customers |

||||

|

Периметр процесса: | Perimeter of the process: |

Склад металла, инструментальный отдел, автоматно-механический цех, гальваническое производство, отдел снабжения, отдел технического контроля, ОГМ, ОГЭ, ОГТ; Metal warehouse, tool department, automatic machine shop, electroplating production, supply department, technical control department, OGM, OGE, OGT; |

||||

|

Граница процесса: | Process boundary: |

ОТ склада металла до гальванического производства FROM metal warehouse to electroplating production |

||||

|

Владелец процесса: | Process Owner: |

Генеральный директор | General manager |

||||

|

Руководитель проекта: | Project Manager: |

Заместитель начальника производства | Deputy Head of Production |

||||

|

2. Обоснование выбора | Justification of the choice |

|||||

|

Ключевой риск:| | Key risk: |

Потеря репутация | Loss of reputation |

||||

|

Потеря репутации: (срыв плана производства); Из-за низкого качества; Из-за отсутствия инструмента; Из-за длительного производственного цикла; Из-за отсутствия квалифицированных кадров; Из-за поломки оборудования; Из-за отсутствия производственных мощностей; 2 Штрафные санкции |

|||||

|

3. Цели и плановый эффект | Goals and planned effect |

|||||

|

Наименование цели | Name of the goal |

Текущий показатель |

Целевой показатель |

Показатель идеального состояния |

||

|

Сокращение ВПП (без складов), час Runway reduction (without warehouses), hour |

443 |

221,5 |

51 |

||

|

Сокращение НЗП, шт.| Reduction of NZP, pcs. |

35170 |

17585 |

4112 |

||

|

Повышение производительности, шт./н.ч. | Productivity increase, pcs/n.h. |

4,08 |

5,3 |

7,03 |

||

|

Повышения эффективности использования оборудования, % Improving the efficiency of equipment use, % |

45 |

75 |

85 |

||

|

Сдача продукции (ОТК) с первого предъявления, % Delivery of products (OTC) from the first presentation, % |

0 |

90 |

98 |

||

|

4. Ключевые события проекта | Key events of the project |

|||||

|

Старт проекта | Project start |

13.10.2020 |

||||

|

Диагностика и целевое состояние | Diagnosis and target status |

20.10.2020–28.01.2021 |

||||

|

Разработка текущей карты процесса | Development of the current process map |

11.11.2020 |

||||

|

Производственный анализ | Production analysis |

20.10.2020–28.01.2021 |

||||

|

Разработка целевой карты процесса | Development of a target process map |

02.12.2020 |

||||

|

Внедрение улучшений | Implementation of improvements |

28.01.2021–19.04.2021 |

||||

|

Закрепление результатов и закрытие проекта | Securing the results and closing the project |

26.04.2021 |

||||

Рисунок 4. Карточка проекта «Оптимизация производственного процесса изготовления корпуса взрывателя 301»

Figure 4. Project card "Optimization of the manufacturing process of the fuse body 301"

В карточке проекта прописаны вовлеченные лица и рамки проекта, обоснование выбора с указанием ключевых рисков, а также цели, плановый эффект и ключевые события проекта.

Оптимизация производственного процесса изготовления корпуса взрывателя начинается с создания информационного стенда проекта, в котором отображаются:

-

• Список рабочей группы проекта (контакты);

-

• Утвержденная карточка проекта;

-

• Карта процесса текущего состояния;

-

• Производственный анализ;

-

• Карта процесса целевого состояния;

-

• Спагетти текущего и целевого состояния

-

• Перечень проблем с коренными причинами;

-

• План мероприятий [19].

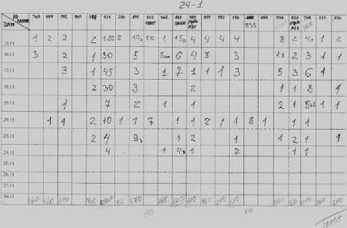

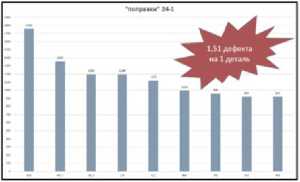

После этого приступают к реализации мероприятий, которые начинаются с производственного анализа в бюро технического контроля (БТК), а именно – с составления «Листа дефектов» и проведения статистики дефектов (рисунок 5).

«Лист дефектов»

Рисунок 5. «Лист дефектов» и «Статистика дефектов»

Figure 5. "Defect Sheet" and "Defect Statistics"

«Статистика дефектов»

Следующим этапом становится разработка карты потока создания ценности, которая наглядно показывает на каких стадиях и участках существуют проблемы на начало проекта.

В ходе создания карты потока были выявлены следующие проблемы:

-

• Дефекты при предъявлении;

-

• Большое количество доработок;

-

• Неравномерная загрузка оборудования;

-

• Недостаток тары для хранения деталей (сборок);

-

• Недостаточное количество инструмента;

-

• Большое количество перемещений;

-

• 0 % сдачи с первого предъявления ОТК

(за 5 лет) [20].

Комплексное решение выявленных проблем было предложено осуществить путем внедрения методов бережливого производства.

Первым этапом стала перебалансировка загрузки оборудования, которая привела к уменьшению количества оборудования, участвовавшего в изготовлении корпуса, на 11 единиц – с 29 шт. до 18 шт.

Вторым этапом – внедрение производственного анализа и доски решения проблем, благодаря чему доступность оборудования повысилась на 12 %, а средняя производительность станка в смену увеличилась с 75 до 84 шт./см.

Третьим этапом является обеспечение участка необходимыми инструментами и заготовками, благодаря чему средняя производительность станка в смену дополнительно повысилась с 84 до 91 шт./см.

Четвертым этапом становится внедрение стандартизированной работы на всех этапах производственного процесса. Анализ показал, что данное решение приводит к увеличению средней производительности станка еще на 3 единицы и достигает значения 94 шт./см.

Пятым этапом – внедрение единой технологии обработки ЧПУ и стандартизация инструмента. Путем реализации данного мероприятия удалось увеличить общую производительность оборудования на 7,2 %.

Кроме того, необходимым элементом оптимизации производственного процесса является внедрение «новой технологии» изготовления, которая заключается в смещении акцента с контроля готовой продукции на контроль изготовления корпуса, перестановке доделочного оборудования и расстановке поправочного оборудования. В дополнение к перечисленному необходимо провести перебалансировку рабочих мест и перейти к системе работы по времени такта, что будет способствовать снижению уровня незавершенного производства. Также важно устранить любые лишние перемещения и организовать работу инспекции отдела технического контроля (ОТК) с одновременной приемкой и заказчиков, и инспекции ОТК.

В таблице 1 приведены проблемы, оказывающие наиболее существенное влияние на снижение эффективности производственного процесса, пути решения и их влияние на выработку.

Как видно из таблицы 1, проблемами, оказывающими наиболее негативное воздействие на процесс, являются: низкая эффективность лимитирующего оборудования, большое количество незавершенного производства, а также ряд проблем, присущих участку БТК (бюро технического контроля): значительная потеря рабочего времени на ожидания, большая вариабельность операции, колебания времени при выполнении работы, потери времени на перемещение изделий на операции.

Для решения указанных проблем предлагается на участке ЧПУ Накамура провести перебалансировку производственных мощностей, ввести производственный анализ, привести процесс к единой технологии изготовления, организовать статистический контроль, провести обучение операторов правилам пользования калибрами.

Таблица 1.Таблица 1. Проблемы и решения по оптимизации производственного процесса изготовления корпуса взрывателя 301

Table 1.

Table 1. Problems and solutions for optimizing the production process of manufacturing the fuse body 301

|

Проблема | Problem |

Решение | Decision |

Показатель, кд. изм Indicator, cd.change |

Изменение Changing |

Влияние на выработку, % Impact on production, % |

|

|

Было | Before |

Стало | After |

||||

|

Участок ЧПУ НАКАМУРА Низкая эффективность лимитирующего оборудования (ОЭО = 45 %) NAKAMURA CNC section Low efficiency of limiting equipment (DEO = 45%) |

Перебалансировка производственных мощностей Организация и ведение производственного анализа / доски решения проблем Приведение к единой технологии изготовления Организация обеспечения инструментом / заготовками Организация статистического контроля Обучение операторов правилам пользования калибрами Rebalancing of production facilities Organization and maintenance of production analysis / problem solving board Reconciliation of manufacturing technology Organize tooling / workpiece supply Organise statistical controls Operator training on how to use gauges |

Выработка, шт./час ОЭО, % |

25 45 |

34 80 |

+15 % |

|

Большое количество НЗП Large amount of EOI |

– Разработано/реализовано перепланировка участка – Определено max количество и организован магазин заготовок

|

НЗП, шт. |

35170 |

19000 |

+2 % |

|

Участок БТК: – Потери рабочего времени на ожидания выполнения предыдущей операции – Большая вариабельность операции – Отсутствие прослеживаемости выполнения операции контроля – Колебания времени на выполнение операций из-за недостаточной квалификации – Потери времени на перемещение изделий на операции Site BTC:

|

– Разраотана/реализована перепланировка участка – Организован поток едииничных изделий – Перебалансировка рабочих мест на участке БТК – Обучение персонала Исключили перенос изделий (организован реверс)

Excluded the transfer of products (organized reverse) |

Выработка, шт./ч |

4,3 |

7,5 |

+30 % |

|

+47 % 1 1 |

|||||

Денисова Я.В. и др. Вестник ВГУИТ, 2022, Т. 84, №. 2, С. 315-323 post@vestnik-vsuet.ru

С целью уменьшения количества незавершенного производства необходимо разработать перепланировку участка и создать магазин заготовок.

На участке БТК следует организовать поток единичных изделий, провести перебалансировку рабочих мест, обучить персонал, исключить перенос изделий.

Апробация указанных мероприятий показала, что суммарный экономический эффект от их внедрения составит ориентировочно 47 %.

Эти показатели наглядно доказывают эффективность от внедрения концепций бережливого производства в деятельность предприятия «ФКП «НПО «Казанский завод точного машиностроения». В дальнейшем планируется внедрение методов Lean-технологий в другие цеха с целью улучшения производительности.

Заключение

На сегодняшний день внедрение на российских предприятиях принципов и методов бережливого производства является одной из самых востребованных тем производственного менеджмента. И это не случайно, ведь правильное использование инструментов данной концепции позволит предприятиям в любой сфере деятельности снизить производственные издержки, повысить эффективность производства и выйти на новый качественный уровень развития.

Список литературы Оптимизация производственного процесса путем внедрения методов бережливого производства

- Джордж М. Бережливое производство плюс шесть сигм в сфере услуг. Как скорость бережливого производства и качество шести сигм помогают улучшить бизнес. М.: Манн, Иванов и Фербер, 2011. 464 с.

- Вумек Д., Джонс Д. Бережливое производство. Как избавиться от потерь и добиться процветания вашей компании. М.: Альпина Паблишер, 2013. 480 с.

- Стриженок О.А. Бережливое производство в России // Актуальные вопросы экономических наук. 2012. № 26. С. 324-327.

- Лайкер Д. Тао Toyota: 14 принципов управления ведущей мировой компанией. М.: Альпина Бизнес Букс, 2016. 402 с.

- Tiwari P., Sadeghi J.K., Eseonu C. A sustainable lean production framework with a case implementation: Practice-based view theory // Journal of Cleaner Production. 2020. V. 277. P. 123078.

- Маркетинговое агентство РБК. Исследование. URL: http://research.rbc.ru/

- Липина С.А. Инновационная экономика 21 века: мировой опыт и практика // Успехи современной науки и образования. 2016. № 1. С. 11-14.

- Балтачева Н.Р. Бережливое производство как метод повышения эффективности производства // Время науки. 2015. №8 (20). С. 26-29.

- Фазылова Н.Н., Ергин С.М. Сравнение систем контроля качества проектирования в российских и зарубежных экономических системах // Актуальные проблемы социально-экономических исследований: сборник материалов 11 -й Международной научно-практической конференции (Махачкала, 24 января 2016 г.). Махачкала: Издательский дом «Апробация», 2016."С. 16-18.

- Hardcopf R., (Jason) Liub G., Shahc R. Lean production and operational performance: The influence of organizational culture // International Journal Production Economics. 2021. № 235. doi:10.1016/j.ijpe.2021.108060

- Адлер Ю. Бережливая логистика // Логистика.2017. № 4 (125). С. 24-26.

- Ведмидь П. Бережливое производство в эпоху цифрового производства. М., 2017. URL: http://www.up-pro.ru/

- Mathiyazhagan K., Gnanavelbabu A., Agarwal V. A framework for implementing sustainable lean manufacturing in the electrical and electronics component manufacturing industry: An emerging economies country perspective // Journal of Cleaner Production. 2022. V. 334. P. 130169. doi.org/10.1016/j.jclepro.2021.130169

- Deshmukh M., Gangele A., Gope D.K., Dewangan S. Study and implementation of lean manufacturing strategies: A literature review//Materials Today: Proceedings. 2022. V. 62. №3. P. 1489-1495. doi: 10.1016/j.matpr.2022.02.155

- Singh C., Singh D., Khamba J.S. Understanding the key performance parameters of green lean performance in manufacturing industries//Materials Today: Proceedings. 2021. V. 46. P. 111-115. doi: 10.1016/j.matpr.2020.06.328

- Yadav G., Luthra S., Huisingh D., Mangla S.K. et al. Development of a lean manufacturing framework to enhance its adoption within manufacturing companies in developing economies // Journal of Cleaner Production. 2020. V. 245. P. 118726. doi: 10.1016/j.jclepro.2019.118726

- Singh C., Singh D., Khamba J.S. Exploring an alignment of lean practices on the health and safety of workers in manufacturing industries//Materials Today: Proceedings. 2021. V. 47. P. 6696-6700. doi: 10.1016/j.matpr.2021.05.116

- Móldner A.K., Garza-Reyes J.A., Kumar V. Exploring lean manufacturing practices' influence on process innovation performance// Journal of Business Research. 2020. V. 106. P. 233-249. doi: 10.1016/j,jbusres.2018.09.002

- Hao Z., Liu C., Goh M. Determining the effects of lean production and servitization of manufacturing on sustainable performance//Sustainable Production and Consumption. 2021. V. 25. P. 374-389. doi: 10.1016/j.spc.2020.11.018

- Palange A., Dhatrak P. Lean manufacturing a vital tool to enhance productivity in manufacturing // Materials Today: Proceedings. 2021. V. 46. P. 729-736. doi: 10.1016/j.matpr.2020.12.193