Оптимизация режимов резания при фрезеровании карманов обечайки с вафельной конструкцией

Автор: Зайцев Алексей Михайлович, Шачнев Сергей Юрьевич, Грубый Сергей Витальевич

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Проектирование, конструкция и производство летательных аппаратов

Статья в выпуске: 3 (30), 2020 года.

Бесплатный доступ

Целью работы является разработка методики для расчета параметров, характеризующих процесс фрезерования корпусных деталей с вафельной конструкцией обечайки из высокопрочных алюминиевых сплавов. Расчетные параметры аппроксимированы степенными уравнениями и представлены для различных диапазонов технологического коэффициента дна вафельной конструкции. При чистовой обработке и врезании при назначении подачи нужно учитывать инерционность линейных приводов оборудования. Кроме того, подача инструмента и угол врезания должны быть ограничены для предотвращения деформации дна кармана. По результатам математического моделирования определены зоны допустимых значений подачи на зуб и угла врезания. Установлены оптимальные области режимов фрезерования, которые рекомендованы для реализации в технологических процессах обработки корпусных деталей с вафельной конструкцией обечайки из высокопрочных алюминиевых сплавов.

Фрезерование, обечайка, карман, алюминиевые сплавы, оптимизация, вафельная конструкция

Короткий адрес: https://sciup.org/143177931

IDR: 143177931 | УДК: 621.941.1 | DOI: 10.33950/spacetech-2308-7625-2020-3-14-23

Текст научной статьи Оптимизация режимов резания при фрезеровании карманов обечайки с вафельной конструкцией

Обечайки с вафельной конструкцией являются достаточно распространенным конструктивным решением в изделиях авиакосмической отрасли, позволяющим сохранить прочность на достаточном уровне при существенном снижении массы обечайки в сравнении с цельной плитой. Такой конструктив широко применялся при проектировании топливных баков, отсеков ракет, корпусных деталей космических кораблей и крыльев самолетов. В большинстве случаев материалом обечаек являлись различные алюминиевые сплавы, применялись различные методы получения таких обечаек в зависимости от требований по точности, в т. ч. штамповка, химическое фрезерование, механическая обработка [1].

Одним из перспективных изделий, в котором предполагается применение корпусной детали с вафельной конструкцией обечайки, является космический корабль нового поколения.

Вафельная конструкция обечайки корпуса корабля нового поколения — это тонкостенное полотно, изготовленное из высокопрочного алюминиевого сплава, с продольными, поперечными или диагональными ребрами, образующимися при пересечении ячейки и выполненными как единое целое с полотном [2].

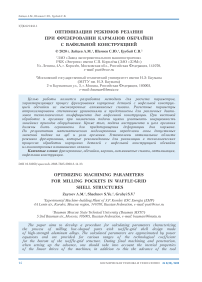

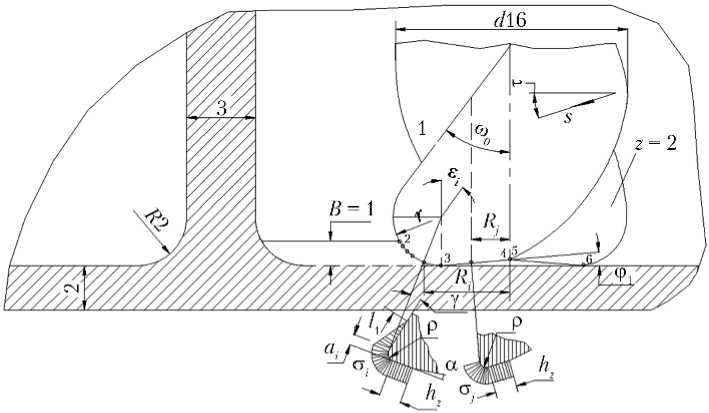

Обечайка корпуса космического корабля нового поколения представляет собой несколько сегментов конической формы толщиной 19 мм, сваренных между собой, в которых располагаются карманы размером 100x100 мм и глубиной 17 мм. Толщина стенки между карманами при этом 3±0,2 мм, толщина дна, соответственно, 2±0,2 мм (рис. 1). Шероховатость поверхностей задана на уровне Ra3,2 мкм. Радиус скругления в углах 10 мм, радиус скругления по дну составляет 2 мм. Обечайка с такими точностными характеристиками может быть получена методом механической обработки.

Рис. 1. Предполагаемые геометрические параметры обечайки с вафельной конструкцией для космического корабля нового поколения

Предполагаемый материал обечайки корпуса — алюминий-скандиевый сплав 01570С — обладает более высокой прочностью, чем АМг6 (предел прочности 383 против 300 МПа) [3], усилия резания при механической обработке выше на 13%. Несмотря на это, материал имеет хорошую обрабатываемость, особых проблем с обработкой в целом нет.

Однако, как показало исследование технологичности [4] обечайки с вафельной конструкцией, ограничения могут возникнуть при получении ее тонкостенных элементов с заданной точностью, когда силы, возникающие при фрезерной обработке, становятся эквивалентны силам, способным вызвать деформацию тонкостенных элементов.

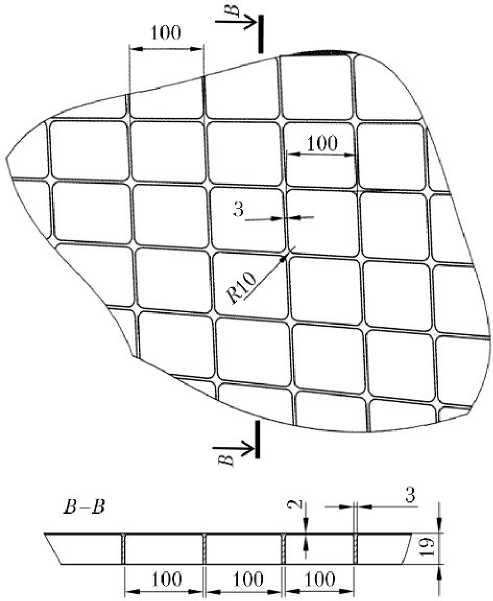

В исследовании технологичность обечайки с вафельной конструкцией предлагается оценивать технологическими коэффициентами (рис. 2) (в соответствии с их значениями, приведенными в табл. 1), представляющими собой отношения геометрических параметров:

Kр = Н р/Sр, где K — коэффициент ребра; Н — высота рр ребра; Sр — толщина ребра.

K д = L д / S д , где K д — коэффициент дна; L д — минимальная длина кармана; S д — толщина дна.

Рис. 2. Геометрические параметры обечайки: Нр — высота ребра; Sр — толщина ребра; Lд — минимальная длина кармана; Sд — толщина дна

Таблица 1

значения коэффициентов K р и K д

|

Коэффициент Технологичность обечайки |

K р |

K д |

|

Технологична (конструктивные размеры не влияют на получение ее параметров) |

<15 |

<40 |

|

Ограниченно технологична (имеются ограничения по режимам обработки) |

15–30 |

40–60 |

|

Нетехнологична (изготовление с заданными параметрами представляет высокую сложность) |

>30 |

>60 |

Для указанных выше параметров предполагаемой вафельной конструкции обечайки корпуса космического корабля нового поколения:

-

• коэффициент ребра:

K р = Н р / S р = 17/3 = 5,67;

-

• коэффициент дна:

K д = L д / S д = 100/2 = 50.

Таким образом, для обработки кармана требуется проведение расчетноаналитических работ для исключения деформации дна кармана от сил резания, а именно — выбор стратегий и оптимизация режимов обработки типового элемента обечайки с заданной вафельной конструкцией.

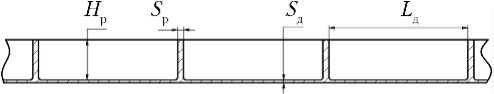

Анализ и выбор стратегий обработки был подробно разобран в статье [5]. Оптимальной стратегией обработки кармана принята «спираль» с функцией введения радиуса скругления (рис. 3)

как стратегия, обеспечивающая максимальную производительность и плавность обработки. Рекомендуемая технология обработки кармана выглядит следующим образом:

-

• обработка кармана одним инструментом — концевой фрезой ∅16 R 2;

-

• стратегия врезания: «спиральное по контуру»;

-

• стратегия обработки слоя кармана: «спираль» с функцией введения радиуса скругления;

-

• ширина резания 5,4 мм, глубина резания 8 мм, стенки — начисто, по дну — предварительно, с припуском 1 мм для чистовой обработки.

Рис. 3. Врезание «спиральное по контуру»: Dr — движение вращения инструмента; Ds — движение подачи

При оптимизации режима обработки дна кармана выберем критерии оптимальности: минимальная сила резания, действующая на дно кармана в момент врезания при чистовой обработке дна кармана, и максимальная производительность обработки.

методика проведения оптимизации режимов резания обечайки вафельной конструкции с заданными параметрами

Для проведения оптимизации режимов резания обечайки вафельной конструкции с заданными параметрами необходимо:

-

• с помощью методики расчета сил и контактных нагрузок (кафедра МТ2 МГТУ им. Н.Э. Баумана [6, 7]) при фрезеровании концевыми фрезами алюминиевого сплава и разработанной на ее основе программы Trailer_mill [4], получить значения сил резания и давления в различных диапазонах режимов обработки на участках режущей кромки;

-

• разработать модель нагружения кармана обечайки заданной вафельной конструкции в момент врезания при чистовой обработке дна кармана (дно в такой момент самое тонкое);

-

• с помощью метода конечных элементов произвести нагружение расчетными силами резания соответствующих поверхностей и оценить возникающие деформации;

-

• на основе результатов нагружения определить области режимов обработки, которые обеспечивают получение кармана с заданными параметрами [3];

-

• провести оптимизацию режимов резания обечайки вафельной конструкции с заданными параметрами ( K д и K р ).

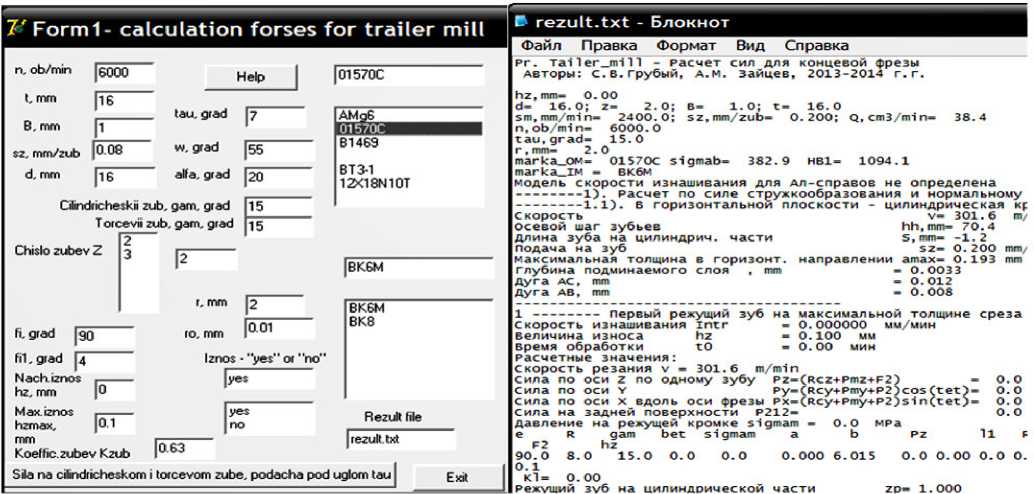

При расчете с помощью программы Trailer_mill исходными данными для программы являются (рис. 4): d — диаметр концевой фрезы; z — количество зубьев фрезы; t — глубина фрезерования; В — ширина

Рис. 4. Интерфейс программы расчета Trailer_mill: слева — исходные данные; справа — полученные результаты

фрезерования; Sm — минутная подача; n — число оборотов шпинделя; r — радиус скругления на торце фрезы; hz — износ; t — угол врезания.

Результатом расчета являются, в т. ч., значения сил, действующих на деталь в процессе обработки, а именно:

-

• в горизонтальной плоскости — цилиндрическая кромка 12 (рис. 5);

-

• на радиусной части цилиндрической кромки 23 ;

-

• на торцевых кромках 34 , 56 .

Используя программу Trailer_mill , рассчитаем силу, действующую на дно кармана при врезании на различных режимах резания. Из всех параметров режимов резания на силу, действующую на дно кармана, будут влиять угол врезания т, подача на зуб Sz , а также, в незначительной степени, число оборотов шпинделя, так как рассматриваемые диапазоны скоростей резания не попадают в зону высокоскоростной обработки, и не происходит резкого снижения сил резания из-за локального температурного разупрочнения металла, т. е. обработка подчиняется обычным законам резания.

Невозможность применения высокоскоростного резания обусловлена применением крупногабаритного, обладающего высокой инерционностью оборудования, а также недостаточной жесткостью системы станок–приспособление–инстру-мент–заготовка ввиду необходимости использования фрезерной головки в совокупности с обработкой корпусной детали «на весу», когда, в частности, дно карма-

Принимая число оборотов шпинделя n = 6 000 об/мин; параметры срезаемого слоя в конечный момент врезания ( B = 1мм; t = 16 мм); инструмент — цельную твердосплавную фрезу (016; R 2; z = 2); максимально допустимую величину износа по задней поверхности hz max = 0,1 мм [3], рассчитаем силу, действующую на дно кармана в конечный момент врезания. Эта сила складывается из нескольких сил, возникающих от трех кромок: радиусной 23 , а также двух торцевых — 34 и 56 (рис. 5). На этих кромках силы будут меняться по-разному.

Расчет производим для значений Sz = 0,05; 0,083; 0,1; 0,15; 0,2 мм/зуб, при этом диапазон т = 3^31° — с делением через 2°. Результаты, полученные при расчете (табл. 2), используем для расчета нагружения конструкции в системе автоматизированного проектирования (САПР) CATIA с помощью метода конечных элементов и оценим возникающие деформации и напряжения.

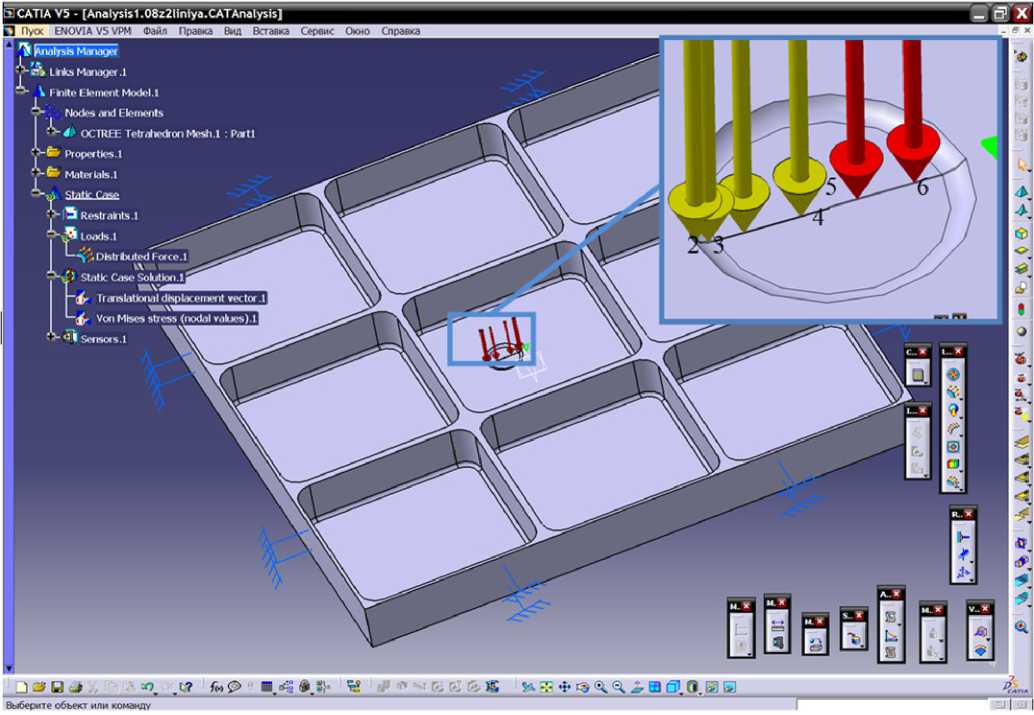

оценка напряжений и деформаций, возникающих при чистовой обработке дна кармана

Для оценки напряжений и деформаций, возникающих при чистовой обработке дна кармана, воспользуемся модулем «Анализ и моделирование» САПР CATIA . Произведем расчет деформаций дна 5 и эквивалентных напряжений о экв (по Мизесу) для режимов обработки в соответствии с табл. 2.

Модель нагружения содержит девять предварительно обработанных карманов, на и в целом вся коническая поверхность не имеют непосредственной опоры.

нагружению подвергается центральный карман, все стороны модели за-

креплены в жесткой заделке, дно всей

Рис. 5. Схема врезания при чистовой обработке дна кармана: 23, 34, 56 — режущие кромки, участвующие в процессе резания при врезании

модели — в свободном состоянии (рис. 6).

Координаты площадки приложения силы получены при моделировании обработки в САПР ADEM и имеют расстояние от каждой из стенок кармана (44 мм; 44 мм). Расчет производится в конечном положении инструмента при врезании — в момент, когда фреза достигла чистовой поверхности дна. Для этого в модели выполнена вы-давка от фрезы глубиной 1 мм (величина припуска).

|

Sz = 0,05 мм/зуб |

|||||

|

τ |

P223 |

P234 |

P256 |

δ |

σ экв |

|

3 |

64 |

0 |

0 |

0,020 |

92 |

|

5 |

64 |

0 |

0 |

0,020 |

92 |

|

7 |

82 |

0 |

0 |

0,030 |

118 |

|

9 |

81 |

0 |

294 |

0,166 |

132 |

|

11 |

81 |

0 |

279 |

0,159 |

126 |

|

13 |

80 |

0 |

267 |

0,154 |

121 |

|

15 |

80 |

0 |

257 |

0,149 |

116 |

|

17 |

80 |

294 |

254 |

0,275 |

349 |

|

19 |

79 |

279 |

246 |

0,264 |

331 |

|

21 |

79 |

268 |

245 |

0,259 |

317 |

|

23 |

79 |

257 |

244 |

0,254 |

304 |

|

25 |

79 |

254 |

237 |

0,249 |

302 |

|

27 |

79 |

246 |

236 |

0,245 |

290 |

|

29 |

79 |

245 |

236 |

0,245 |

289 |

|

31 |

79 |

244 |

236 |

0,244 |

289 |

Таблица 2

|

Sz = 0,083 мм/зуб |

|||||

|

τ |

P223 |

P234 |

P256 |

δ |

σ экв |

|

3 |

81 |

0 |

310 |

0,173 |

140 |

|

5 |

80 |

0 |

279 |

0,158 |

126 |

|

7 |

79 |

0 |

257 |

0,149 |

116 |

|

9 |

79 |

0 |

247 |

0,143 |

111 |

|

11 |

79 |

310 |

244 |

0,277 |

373 |

|

13 |

79 |

279 |

237 |

0,263 |

338 |

|

15 |

79 |

257 |

236 |

0,250 |

304 |

|

17 |

79 |

247 |

236 |

0,246 |

292 |

|

19 |

79 |

244 |

235 |

0,244 |

288 |

|

21 |

79 |

237 |

229 |

0,239 |

280 |

|

23 |

79 |

236 |

229 |

0,238 |

279 |

|

25 |

79 |

236 |

230 |

0,239 |

280 |

|

27 |

79 |

235 |

230 |

0,239 |

280 |

|

29 |

79 |

229 |

230 |

0,235 |

270 |

|

31 |

79 |

229 |

230 |

0,235 |

270 |

|

S Z = 0,1 мм/зуб |

|||||

|

τ |

P223 |

P234 |

P256 |

δ |

σ экв |

|

3 |

80 |

0 |

282 |

0,160 |

128 |

|

5 |

79 |

0 |

258 |

0,149 |

116 |

|

7 |

79 |

0 |

246 |

0,142 |

111 |

|

9 |

79 |

0 |

244 |

0,140 |

110 |

|

11 |

79 |

282 |

236 |

0,261 |

336 |

|

13 |

79 |

258 |

236 |

0,251 |

305 |

|

15 |

79 |

246 |

235 |

0,245 |

289 |

|

17 |

79 |

244 |

229 |

0,241 |

288 |

|

19 |

79 |

236 |

230 |

0,239 |

280 |

|

21 |

79 |

236 |

230 |

0,239 |

280 |

|

23 |

79 |

235 |

230 |

0,238 |

279 |

|

25 |

79 |

229 |

230 |

0,235 |

270 |

|

27 |

79 |

230 |

231 |

0,236 |

273 |

|

29 |

79 |

230 |

231 |

0,236 |

273 |

|

31 |

79 |

230 |

231 |

0,236 |

273 |

|

Sz = 0,15 мм/зуб |

|||||

|

τ |

P223 |

P234 |

P256 |

δ |

σ экв |

|

3 |

80 |

0 |

247 |

0,144 |

111 |

|

5 |

80 |

0 |

237 |

0,139 |

107 |

|

7 |

79 |

0 |

236 |

0,137 |

106 |

|

9 |

80 |

278 |

229 |

0,256 |

332 |

|

11 |

80 |

247 |

230 |

0,243 |

292 |

|

13 |

80 |

237 |

230 |

0,239 |

280 |

|

15 |

80 |

236 |

230 |

0,238 |

279 |

|

17 |

80 |

229 |

231 |

0,236 |

270 |

|

19 |

80 |

230 |

231 |

0,237 |

272 |

|

21 |

80 |

230 |

225 |

0,233 |

271 |

|

23 |

80 |

230 |

226 |

0,234 |

271 |

|

25 |

80 |

231 |

227 |

0,235 |

272 |

|

27 |

80 |

231 |

228 |

0,235 |

272 |

|

29 |

81 |

225 |

229 |

0,234 |

266 |

|

31 |

81 |

226 |

229 |

0,234 |

266 |

|

Sz = 0,2 мм/зуб |

|||||

|

τ |

P223 |

P234 |

P256 |

δ |

σ экв |

|

3 |

80 |

0 |

237 |

0,139 |

107 |

|

5 |

80 |

0 |

235 |

0,137 |

106 |

|

7 |

80 |

307 |

229 |

0,269 |

372 |

|

9 |

81 |

255 |

230 |

0,247 |

302 |

|

11 |

81 |

237 |

231 |

0,240 |

280 |

|

13 |

81 |

235 |

231 |

0,239 |

277 |

|

15 |

81 |

225 |

226 |

0,234 |

271 |

|

17 |

81 |

230 |

227 |

0,234 |

272 |

|

19 |

81 |

231 |

228 |

0,235 |

272 |

|

21 |

81 |

231 |

229 |

0,235 |

273 |

|

23 |

81 |

226 |

230 |

0,234 |

266 |

|

25 |

82 |

227 |

231 |

0,235 |

268 |

|

27 |

82 |

228 |

232 |

0,236 |

269 |

|

29 |

82 |

229 |

233 |

0,237 |

270 |

|

31 |

82 |

230 |

233 |

0,238 |

271 |

Площадка нагружения представляет собой площадку контакта фрезы и детали при резании, которая с учетом износа 0,1 мм и принятого изначального радиуса скругления режущей кромки 0,01 мм имеет размеры 0,108×14,7 мм с выходом по краю на радиус (рис. 6).

Такая модель нагружения сопоставима по характеристикам с моделью сегмента, и при этом упрощает и ускоряет проведение расчета в САПР CATIA .

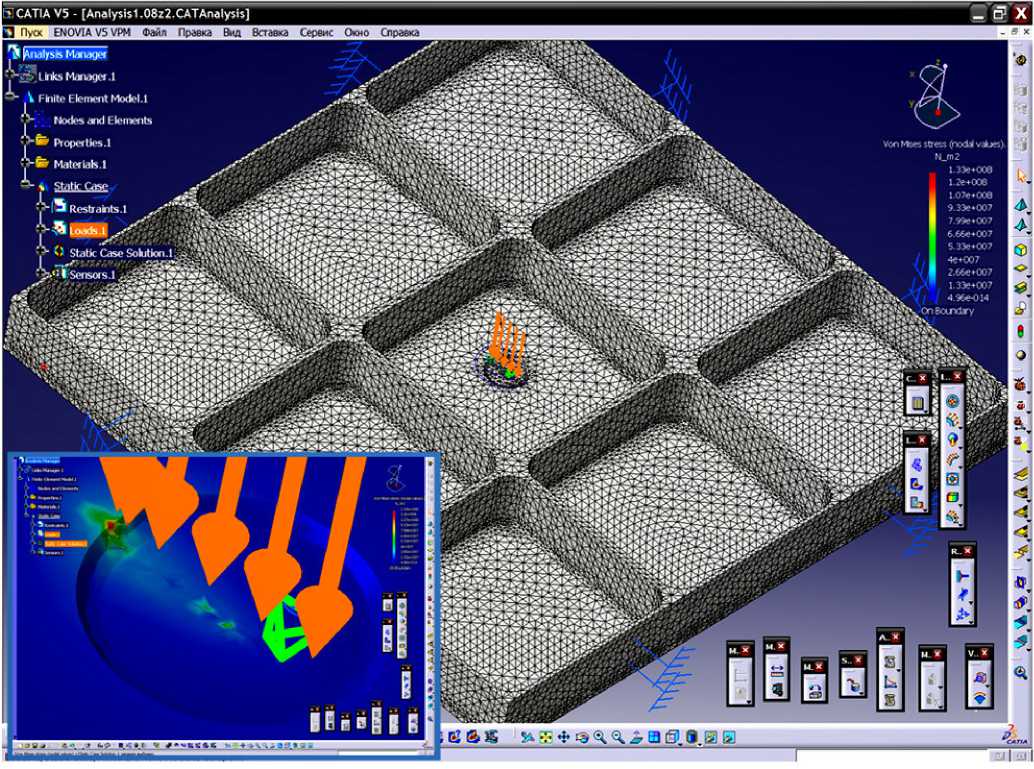

При этом нагружению подвергались площадки 23 , 34 и 56 в соответствии с результатами расчета сил. С помощью САПР CATIA методом конечных элементов проведен расчет деформации дна и эквивалентных напряжений (рис. 7). Полученные значения деформации дна δ и эквивалентных напряжений σ экв (по Мизесу) занесены в табл. 2.

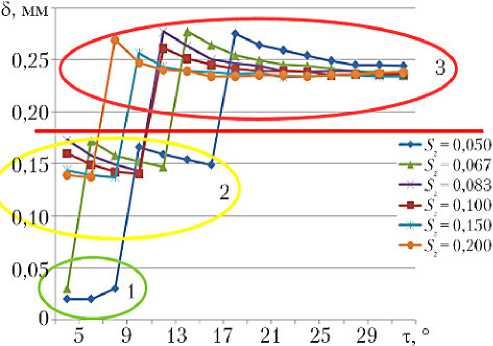

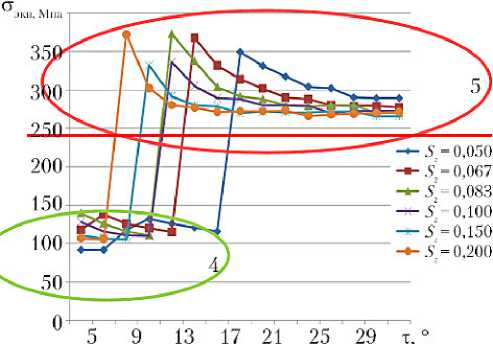

По результатам расчета сил и нагружения модели с вафельной конструкцией построены зависимости деформации дна δ и эквивалентных напряжений σ экв от угла врезания τ при разных значениях подачи на зуб Sz (рис. 8).

На графике зависимости σэкв(τ) (рис. 8, б) можно принципиально выделить две зоны значений — 4 и 5. В зоне 4 значения напряжений не превышают значение предела прочности сплава 01570 (σт(01570) = 245 МПа), что говорит об упругом характере деформаций при работе с такими режимами обработки. В зоне 5 значения напряжений превышают значения предела прочности сплава 01570, а это может привести к пластическим деформациям дна кармана, что недопустимо.

На графике зависимости δ(τ) (рис. 8, а ) выделяются три зоны значений: 1 , 2 и 3 . В зоне значений 1 величина деформаций дна кармана в конечный момент врезания не превышает 0,03 мм. Такая величина не существенна, при переходе фрезы в горизонтальное движение дно кармана примет первоначальное состояние, допуски на толщину дна и шероховатость поверхности (±0,2 и Ra 3,2) не превысят допустимых параметров.

В зоне значений 2 величина деформаций дна кармана в конечный момент врезания достигает 0,18 мм, что не приведет к выходу из допуска толщины дна. Однако при переходе фрезы в горизонтальное движение дно кармана не сразу примет начальное положение,

Рис. 6. Схема нагружения модели участка обечайки: 23, 34, 56 — площадки нагружения

и, так как величина деформации велика по сравнению со значением шероховатости, в зоне врезания возможен выход шероховатости из заданных значений.

Такой брак исправим, однако необходимо введение дополнительно чистового прохода по дну, что приведет к существенному увеличению машинного времени обработки корпуса с учетом большого количества карманов.

В зоне значений 3 величина деформаций дна кармана в конечный момент врезания достигает 0,28 мм. С учетом того, что управляющая программа разрабатывается с условием получения размеров в середине поля допуска, такая величина деформаций может вывести толщину дна кармана, равно как и его шероховатость поверхности, за пределы допуска.

Рис. 7. Расчет напряжений в системе автоматического проектирования CATIA

а)

Рис. 8. Графики зависимости δ ( τ ) и σ экв( τ ) при различных значениях подачи на зуб Sz: а — зоны значений 1–3; б — зоны значений 4, 5

б)

Кроме того, значения зоны 3 попадают в зону пластических деформаций дна (рис. 8, б ), поэтому результат обработки на таких режимах сложно предсказуем и нестабилен.

Ступенчатость графиков объясняется результатами расчета сил на кромках в программе Trailer_mill . Это происходит из-за того, что величина вертикальной составляющей подачи при врезании невелика и растет с увеличением суммарной подачи на зуб Sz и угла врезания т. Поэтому при небольших значениях подачи на зуб Sz и угла врезания величина вертикальной составляющей подачи на торцевые зубья может быть менее 0,01 мм, т. е. менее радиуса скругления кромки зубьев. Фактически, в этом случае торцевые кромки 34 и 56 не участвуют в резании, а весь припуск удаляет только радиусная кромка 23 , поэтому и программа Trailer_mill рассчитывает нулевые значения для торцевых кромок. По мере увеличения подачи на зуб S z и/или угла врезания т величина вертикальной составляющей подачи на торцевые зубья увеличивается, и в работу включается сначала одна торцевая кромка, а затем и вторая. Это хорошо видно на рис. 8, а , где в зоне 1 работает только радиусная кромка 23 , в зоне 2 — кромки 23 и торцевая 56 , а в зоне 3 в резании участвуют и радиусная кромка 23 , и обе торцевые кромки 34 и 56 . Необходимо отметить, что вторая (противоположная) радиусная кромка в заданный момент в работе не участвует, так как припуск был предварительно удален тремя другими кромками, и при нагружении ее работа не учитывается.

Таким образом, оптимальным вариантом для чистовой обработки дна кармана заданных параметров и в заданных условиях будет выбор режимов обработки, которые попадают в зону 1 графика (рис. 8, а ). Обработка на таких режимах позволяет стабильно получать карман с заданными параметрами в пределах износа фрезы по задней поверхности не более 0,1 мм.

оптимизации режимов резания обечайки с вафельной конструкцией

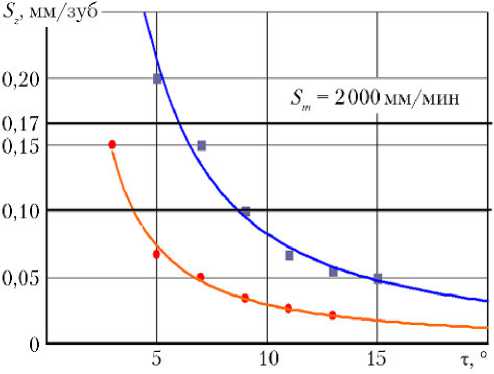

По результатам расчета сил и напряжений проведена оптимизация параметров режима резания, непосредственно влияющих на деформацию дна, а именно — подачи на зуб S z и угла врезания т (рис. 9).

Рис. 9. График оптимизации параметров режима обработки кармана при различных значениях Kд:

■ 40 < К д < 60; • 60 < К д < 100

Для каждого из диапазонов коэффициента дна K д проведен расчет напряжений и деформаций.

Область допустимых параметров режима резания при обработке дна кармана с K д < 40 не ограничена ввиду отсутствия существенных деформаций дна.

Область допустимых параметров при обработке дна кармана для диапазона 40 < K д <60 ограничена уравнением:

S z = 1,917т -1'36 .

Тогда при угле врезания т = 5° максимальная подача составляет Sz = 0,2 мм/зуб, при угле врезания т = 7° максимальная подача Sz = 0,13 мм/зуб.

Область допустимых параметров при обработке дна кармана для диапазона 60 < K д <100 ограничена уравнением (1):

S z = 0,615т -1'32 . (1)

Обработку обечайки с такой вафельной конструкцией можно вести только на минимальных режимах обработки т = 5°; S z = 0,05 мм/зуб.

Максимальная подача Sz = 0,2 мм/зуб ограничена производителем инструмента.

Прямая Sz = 0,17 мм/зуб ограничивает максимальную подачу на зуб, допустимую для крупногабаритного оборудования вследствие инерционности его узлов.

Прямая Sz = 0,1 мм/зуб ограничивает минимальную подачу на зуб, принятую для обеспечения процесса резания при условии появления принятого как ограничение максимально допустимого износа по задней поверхности режущей кромки hz max = 0,1 мм.

вывод

Проведенная оптимизация позволяет назначить режимы резания для обработки карманов обечайки с вафельной конструкцией произвольной геометрии с учетом исключения деформаций дна в процессе чистовой обработки. Для обечайки космического корабля с заданной вафельной конструкцией параметры режима резания ( S z и т) при чистовой обработке дна кармана определяются уравнением (1), при этом подача на зуб должна находиться в пределах 0,10 < Sz < 0,17 мм/зуб, а угол врезания — в пределах 9° > т > 6°, соответственно.