Оптимизация режимов сушки семян киноа в барабанной сушилке с канальной насадкой

Автор: Роднищев С.В., Дмитриев Д.В., Бакин И.А., Шахов С.В., Глотова И.А., Муравьев А.С.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Пищевые системы

Статья в выпуске: 2 (104) т.87, 2025 года.

Бесплатный доступ

Приводятся результаты экспериментальных исследований первичных технологических процессов переработки семян киноа отечественной селекции на пилотной сушильной установке. Цель исследования – выявить рациональные значения параметров процесса послеуборочной сушки семян в барабанной сушилке непрерывного действия. Объектом исследований являлся процесс конвективной сушки семян киноа отечественной селекции НПО «КВИНОА ЦЕНТР», г. Новокубанск Краснодарского края, сорта Кади, урожая 2024 года. Эксперимент проведен на пилотной установке барабанной сушилки с канальными насадками для поперечной подачи сушильного агента. Изучено влияние на процесс основных технологических параметров (температура и расход теплоносителя, производительность по влажному материалу). Оптимизация сушки проводилась из условия минимизации удельных энергозатрат при достижении влажности семян киноа до 8,0–8,5 % на выходе из сушилки. Многокритериальная задача оптимизации решалась с использованием метода трехфакторного планирования эксперимента Бокса-Уилсона. Дисперсионный анализ проводился по методу ANOVA. Для анализа и визуализации экспериментальных данных использована методология поверхности отклика. Нахождение области оптимальных значений проводилось по функции желательности Харрингтона. Из анализа массива решений установлены рациональные интервалы значений входных факторов: температура теплоносителя на входе в барабан 323–325 град. К; расход теплоносителя 0,312–0,316 м3/с; производительность по влажным семенам 1583,8–1586,12 кг/ч. Применение указанных режимов удаления влаги из семян киноа обеспечивает минимизацию энергозатрат на процесс сушки при требуемых показателях хранения.

Киноа отечественной селекции, послеуборочная обработка, интенсивный режим сушки, многокритериальная оптимизации

Короткий адрес: https://sciup.org/140312484

IDR: 140312484 | УДК: 631.365.22 | DOI: 10.20914/2310-1202-2025-2-101-111

Текст научной статьи Оптимизация режимов сушки семян киноа в барабанной сушилке с канальной насадкой

Киноа ( Chenorodium Chenopodiumquinoa Willd )) считается культурой с высоким потенциалом для обеспечения глобальной продовольственной безопасности. Помимо традиционного использования её в виде крупы, перспективными продуктами переработки являются экстракты в виде порошкообразных концентратов, изоля-тов [1], а также экструдированных хлопьев [2]. Киноа продуцирует высококачественный белок с минимальным воздействием на окружающую среду, при этом дает хорошие урожаи в зоне с засушливыми и жаркими климатическими условиями, включая засоленные почвы [3, 4]. Это соответствует целям устойчивого развития, утвержденным Генеральной Ассамблеей ООН [5].

Для России киноа является новой перспективной высокобелковой культурой, которая относится к семейству амарантовые (Аmаrаnthасеае) [1, 2, 6]. Родиной киноа являются склоны Анд в Южной Америке, ареал культивирования киноа по данным за 2018 год включает более 120 стран [7]. В России данная культура практически не распространена, известны единичные опыты по возделыванию, в частности на территории Краснодарского края. В компании ООО «Научно-производственное объединение КВИНОА ЦЕНТР» (г. Новокубанск Краснодарского края) изучены и выведены три отечественных сорта киноа [6].

В связи с фенологическими особенностями киноа послеуборочная обработка семян имеет особенности, по сравнению с другими белковыми культурами. Известно, что созревание киноа происходи постепенно, на протяжении периода от 90 до 220 дней, под влиянием погодных условий и других факторов [3]. Ранее установлено, что причиной изменчивости сроков созревания становится то, что у каждого растения киноа вырастает несколько метелок или ветвей, которые на одном и том же растении могут созревать в разное время [4]. Рекомендовано уборку семян проводить в фазе полной спелости зёрен, т. к. если собрать урожай слишком рано, киноа не будет готова, а в случае, если сделать это слишком поздно, семена могут осыпаться, что приведёт к большим потерям [8]. При традиционной технологии послеуборочную сушку семян киноа проводят на воздухе или с использованием ленточных сушилок, что приводит к потерям зерна, в том числе из-за теплового повреждения, в связи со сложностью обеспечения оптимальных режимов процесса сушки [9].

С учетом результатов исследований по оптимизации формы насадок барабанных сушилок, имеются рекомендации по использованию канальных поверхностей, что позволяет интенсифицировать процесс дегидратации капиллярно-пористых сыпучих продуктов [10–12]. В то же время отсутствуют исследования, учитывающие конструктивные особенности барабанной сушилки с канальной насадкой, в связи с чем актуальны исследования по изучению и оптимизации технологических процессов послеуборочной сушки семян киноа с учетом агротехнических допусков.

Цель работы – выявить рациональные значения параметров процесса послеуборочной сушки семян в барабанной сушилке непрерывного действия.

Материалы и методы

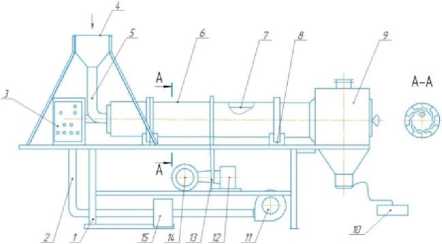

Объектом исследований являлся процесс конвективной сушки семян киноа отечественной селекции НПО «КВИНОА ЦЕНТР», г. Новокубанск Краснодарского края, сорта Кади, урожая 2024 года. В исследовании процесс сушки рассматривался как элемент системы процессов послеуборочной обработки. Для интенсификации процесса сушки семян киноа в барабанной сушилке предложено использовать канальные насадки с поперечной подачей сушильного агента (рисунок 1). Исследования проводились на усовершенствованной конструкции барабанной сушильной установки с канальной насадкой [13]. Данное конструктивное решение показало возможность интенсификации процессов сушки в осциллирующих режимах для семян зерновых культур [14]. В исследованиях использовалась пилотная установка для изучения процесса сушки семян киноа в условиях, сочетающих преимущества шахтной сушилки и сушки мелкодисперсных объектов в активном гидродинамическом режиме, с учетом термических характеристик биополимерных матриц продуктов переработки семян киноа [15, 16].

Рисунок 1. Общий вид барабанной сушилки с канальной насадкой: 1 – рама; 2 – трубопровод для теплоносителя; 3 – блок управления; 4 – бункер загрузки семян; 5 – патрубок подачи; 6 – барабан; 7 – канальная насадка; 8 – опорные ролики; 9 – бункер разгрузочный; 10 – датчик контроля влажности; 11 – воздуходувка; 12 – редуктор; 13 – цепная передача; 14 – привод; 15 – калорифер

Figure 1. General view of a drum dryer with a channel nozzle: 1 – frame; 2 – discharge pipeline for coolant; 3 – control panel; 4 – loading hopper; 5 – product supply pipe; 6 – drying drum; 7 – channel nozzles; 8 – support rollers; 9 – unloading hopper; 10 – humidity sensor; 11 – fan; 12 – gearbox; 13 – chain drive; 14 – engine; 15 – heater

В проведенном исследовании многокритериальная задача оптимизации решалась с использованием метода Бокса–Уилсона, с реализацией матрицы трехфакторного планирования эксперимента с верхней и нижней «звездными» точками [17]. Результаты эксперимента обрабатывались в системе программирования Mathcad , используя встроенные функции, позволяющие анализировать данные статистическими методами регрессионного и корреляционного анализа. Полученные данные обрабатывались с использованием методологии поверхности отклика [18, 19]. Для проведения процедуры дисперсионного анализа результатов эксперимента и статистической оптимизации применялся программный модуль ANOVA [20]. Таблицы дисперсионного анализа использовались для обобщения результатов, при этом определялись статистически значимые различия (p-значение принималось равным 0,05) между средними значениями в независимых группах расчетных и экспериментальных данных [21].

Статистический анализ предусматривал построение математической модели с получением функций отклика в виде зависимостей Y1 = f(Х1, Х2, Х3) и Y2 = f(Х1, Х2, Х3) с учетом межфакторных взаимодействий на основе аппроксимации данных численного эксперимента. Для проведения процедуры регрессионного анализа и получения полиномиальных моделей второго порядка использовался ранее апробированный статистический подход [22]. Далее строились поверхности отклика в виде трёхмерного изображения и контуров на плоскости, по котором делалось предположение о необходимости учета межфакторных взаимодействий.

Метод поиска оптимума в виде комбинации числовых значений уровней количественных факторов на основе пошаговой процедуры движения к точке оптимума включал нахождение области оптимальных значений с использованием функции желательности Харрингтона (D) [23].

В экспериментальных исследованиях в качестве варьируемых факторов изучались: температура теплоносителя на входе в сушильный барабан (Х 1 , град. К); объемный расход теплоносителя (Х 2 , м3/с); производительность по влажным семенам, (Х 3 , кг/ч). Поиск оптимальных параметров производился из условия минимизации удельных энергозатрат для достижения влажности семян на выходе из сушилки в пределах значений 8,0–8,5 %. Для выбранных факторов производилась проверка отсутствия корреляции. Пределы факторов в натуральных значениях приведены в таблице 1.

Таблица 1.

Пределы изменения входных факторов процесса сушки

Table 1.

Limits of input factors changes of the drying process

|

Условия планирования Planning conditions |

Кодированное значение Coded values |

Значения факторов в точках плана | Values |

||

|

X 1 |

X 2 |

X 3 |

||

|

T в , К |

V , м3/с в |

Gм , кг/ч |

||

|

Основной уровень Main level |

0 |

324,0 |

0,315 |

1945 |

|

Интервал варьирования Variation interval |

Δ |

8,0 |

0,045 |

215 |

|

Верхний уровень Upper level |

+1 |

332,0 |

0,36 |

2160 |

|

Нижний уровень Lower level |

-1 |

316,0 |

0,27 |

1730 |

|

Верхняя «звездная» точка Upper "star" point |

+1,680 |

337,4 |

0,39 |

2306 |

|

Нижняя «звездная» точка Lower "star" point |

-1,680 |

310,6 |

0,24 |

1584 |

Критериями оценки влияния входных факторов на процесс сушки являлись: Y – влажность высушенного продукта, %; Y – удельные энергозатраты на 1 кг готовой продукции, (кВт×ч/кг).

Результаты и обсуждение

На первом этапе в конструкции пилотной сушильной установки реализован план эксперимента сушки семян киноа из 20 опытов (таблица 2).

Результаты проведенного дисперсионного анализа полученных экспериментальных данных приведены таблицах 3–4.

Таблица 2.

Матрица планирования и результаты экспериментов

Table 2.

Planning matrix and experimental results

|

№ |

Кодированные значения факторов Coded factor values |

Натуральные значения факторов Natural factor values |

Влажность высушенного продукта Y 1 , % Moisture content of dried product Y 1 , % |

Удельные энергозатраты Y 2 , (кВт×ч/кг) Specific energy consumption Y 2 , (kWh/kg) |

||||

|

X 1 |

X 2 |

X 3 |

T в , К |

V в , м3/с |

G вм , кг/ч |

|||

|

1 |

-1,000 |

-1,000 |

-1,000 |

316 |

0,27 |

1730 |

10,13 |

0,2486 |

|

2 |

1,000 |

-1,000 |

-1,000 |

332 |

0,27 |

1730 |

10,32 |

0,2676 |

|

3 |

-1,000 |

1,000 |

-1,000 |

316 |

0,36 |

1730 |

7,835 |

0,3163 |

|

4 |

1,000 |

1,000 |

-1,000 |

332 |

0,36 |

1730 |

8,351 |

0,3553 |

|

5 |

-1,000 |

-1,000 |

1,000 |

316 |

0,27 |

2160 |

13,8 |

0,3431 |

|

6 |

1,000 |

-1,000 |

1,000 |

332 |

0,27 |

2160 |

12,08 |

0,4021 |

|

7 |

-1,000 |

1,000 |

1,000 |

316 |

0,36 |

2160 |

9,783 |

0,3608 |

|

8 |

1,000 |

1,000 |

1,000 |

332 |

0,36 |

2160 |

8,404 |

0,4398 |

|

9 |

1,680 |

0,000 |

0,000 |

337,44 |

0,315 |

1945 |

9,574 |

0,4097 |

|

10 |

-1,680 |

0,000 |

0,000 |

310,56 |

0,315 |

1945 |

10,58 |

0,3274 |

|

11 |

0,000 |

1,680 |

0,000 |

324 |

0,3906 |

1945 |

7,721 |

0,4075 |

|

12 |

0,000 |

-1,680 |

0,000 |

324 |

0,2394 |

1945 |

12,74 |

0,3191 |

|

13 |

0,000 |

0,000 |

1,680 |

324 |

0,315 |

2306,2 |

11,49 |

0,3687 |

|

14 |

0,000 |

0,000 |

-1,680 |

324 |

0,315 |

1583,8 |

8,37 |

0,2183 |

|

15 |

0,000 |

0,000 |

0,000 |

324 |

0,315 |

1945 |

9,947 |

0,3428 |

|

16 |

0,000 |

0,000 |

0,000 |

324 |

0,315 |

1945 |

9,947 |

0,3428 |

|

17 |

0,000 |

0,000 |

0,000 |

324 |

0,315 |

1945 |

9,947 |

0,3428 |

|

18 |

0,000 |

0,000 |

0,000 |

324 |

0,315 |

1945 |

9,947 |

0,3428 |

|

19 |

0,000 |

0,000 |

0,000 |

324 |

0,315 |

1945 |

9,947 |

0,3428 |

|

20 |

0,000 |

0,000 |

0,000 |

324 |

0,315 |

1945 |

9,947 |

0,3428 |

Таблица 3.

Таблица дисперсионного анализа ANOVA для квадратичной модели сушки (Y 1 )

Table 3.

ANOVA table for quadratic model of dried product moisture content (Y 1 )

|

Индекс Index |

Сумма квадратов отклонений Sum of squared deviations |

Количество степеней свободы (df) Degrees of freedom (df) |

Среднеквадратичное отклонение Standard deviation |

F-значение F value |

p-значение p value |

|

Модель | Model |

46,96 |

9 |

5,22 |

1,645×106 |

<0,0001 |

|

Х 1 |

1,22 |

1 |

1,22 |

3,853×105 |

<0,0001 |

|

Х 2 |

30,47 |

1 |

30,47 |

9,607×106 |

<0,0001 |

|

Х 3 |

11,77 |

1 |

11,77 |

3,711×106 |

<0,0001 |

|

Х 1 Х 2 |

0,0556 |

1 |

0,0556 |

17536,49 |

<0,0001 |

|

Х 1 Х 3 |

1,81 |

1 |

1,81 |

5,707×105 |

<0,0001 |

|

Х 2 Х 3 |

1,47 |

1 |

1,47 |

4,635×105 |

<0,0001 |

|

Х 1 ² |

0,0306 |

1 |

0,0306 |

9645,23 |

<0,0001 |

|

Х 2 ² |

0,1452 |

1 |

0,1452 |

45781,09 |

<0,0001 |

|

Х 3 ² |

0,0005 |

1 |

0,0005 |

159,85 |

<0,0001 |

Таблица 4.

Таблица дисперсионного анализа ANOVA для квадратичной модели удельных энергозатрат (Y 2 )

Table 4.

ANOVA table for the quadratic model of specific energy consumption of finished product (Y 2 )

|

Индекс Index |

Сумма квадратов отклонений Sum of squared deviations |

Количество степеней свободы (df) Degrees of freedom (df) |

Среднеквадратичное отклонение Standard deviation |

F-значение F value |

p-значение p value |

|

Модель | Model |

0,0543 |

9 |

0,0060 |

8,371×106 |

<0,0001 |

|

Х 1 |

0,0082 |

1 |

0,0082 |

1,137×107 |

<0,0001 |

|

Х 2 |

0,0095 |

1 |

0,0095 |

1,314 E×107 |

<0,0001 |

|

Х 3 |

0,0273 |

1 |

0,0273 |

3,795×107 |

<0,0001 |

|

Х 1 Х 2 |

0,0002 |

1 |

0,0002 |

2,777×105 |

<0,0001 |

|

Х 1 Х 3 |

0,0008 |

1 |

0,0008 |

1,111×106 |

<0,0001 |

|

Х 2 Х 3 |

0,0013 |

1 |

0,0013 |

1,736×106 |

<0,0001 |

|

Х 1 ² |

0,0012 |

1 |

0,0012 |

1,659×106 |

<0,0001 |

|

Х 2 ² |

0,0008 |

1 |

0,0008 |

1,051×106 |

<0,0001 |

|

Х 3 ² |

0,0044 |

1 |

0,0044 |

6,089×106 |

<0,0001 |

Как следует из таблиц 3–4 значения критерия Фишера (F-значения) для статистических моделей Y 1 и Y 2 равны соответственно 1.645×106 и 8.371×106, т. е. обе модели статистически значимы, при рассчитанных значениях коэффициентов для выбранного квадратичного уравнения регрессии. Оценка адекватности моделей, проведенная с использованием коэффициента детерминации R2, показала, что значение прогнозируемого R², равного 1,00, хорошо согласуется со скорректированным табличным значением R².

После статистической обработки экспериментальных данных были получены уравнения регрессии, с учетом значимости коэффициентов, описывающие процесс при воздействии выбранных для исследования факторов, в виде выражений:

Y = 9,94 - 0,29 X - 1,49 X 2 + 0,92 X3 +

+ 0,08 X j X 2 - 0,47 XX3 - 0,42 X2X 3 + (1)

+0,04 X 2 + 0,11 X 2 - 0,01 X32

Y 2 = 0,342 + 0,024 X + 0,026 X 2 + 0,044 X 3 +

+ 0,004 XX + 0,01 XX - 0,012 X2X 3 + (2)

+ 0,009 X 2+ 0,007 X 2 - 0,017 X 3 2

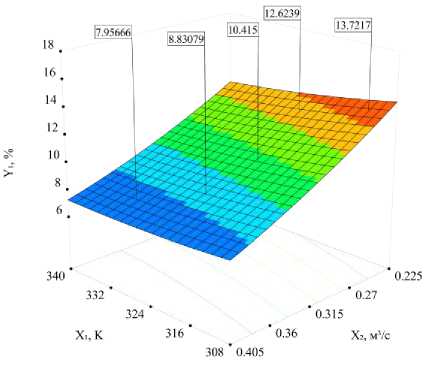

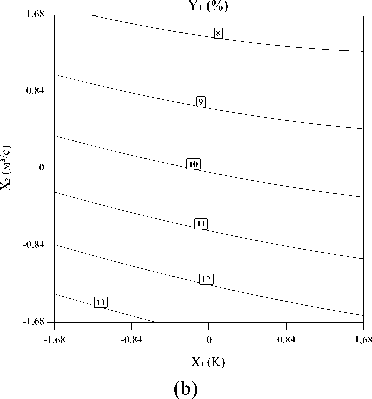

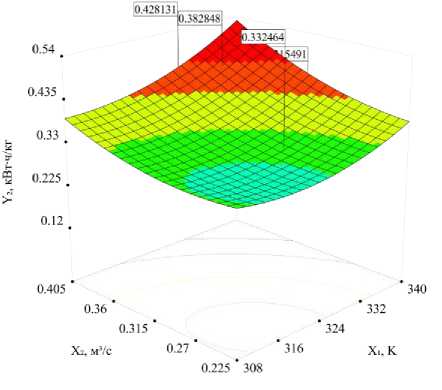

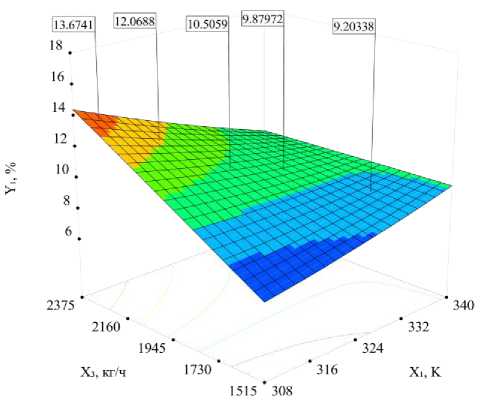

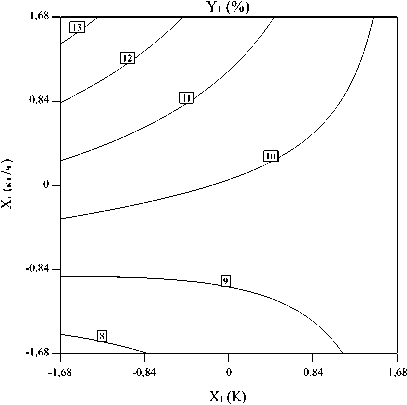

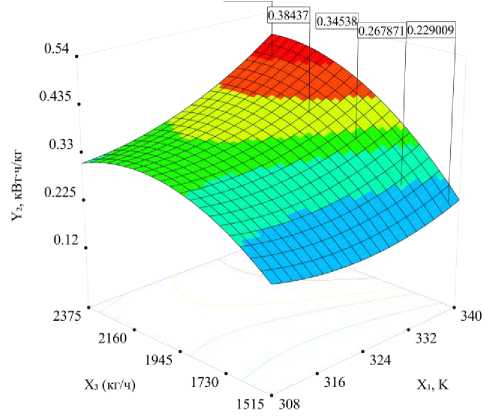

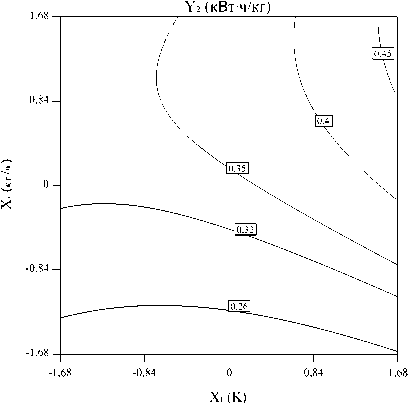

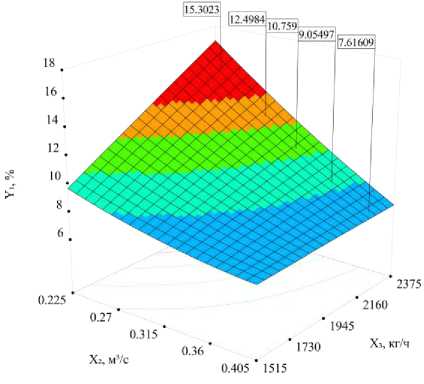

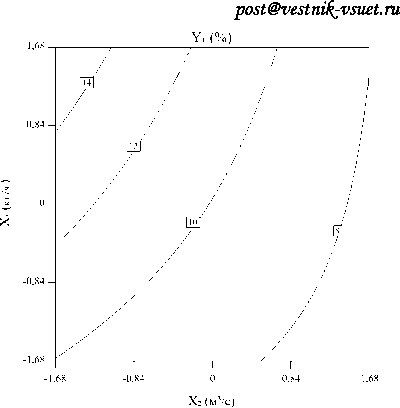

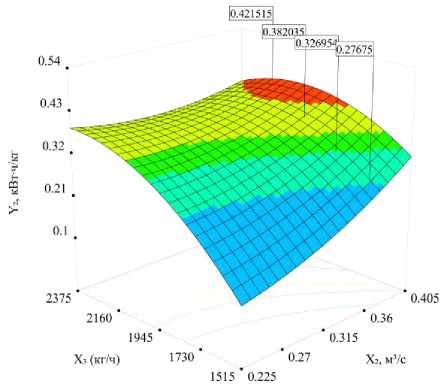

Для анализа и визуализации экспериментальных данных использована методология поверхности отклика. Графическая интерпретация уравнений (1) и (2), на основе которых определяются эффекты взаи м одействия и влияния входных факторов x. , i = (1,3) на выходные У, и У 2, приведены на рисунках 2–7.

(a)

Рисунок 2. Совместное влияние на влажность высушенного продукта (Y 1 , %) температуры теплоносителя на входе в барабан (Х 1 , K) и расхода теплоносителя (Х 2 , м 3 /с): a – поверхность отклика; b – кривые равных значений

Figure 2. Combined effect of the temperature of the coolant at the drum inlet (Х 1 , K) and the coolant flow rate (Х 2 , m 3 /s) on the humidity of the dried product (Y 1 , %): a – response surface; b – curves of equal values

(a) (b)

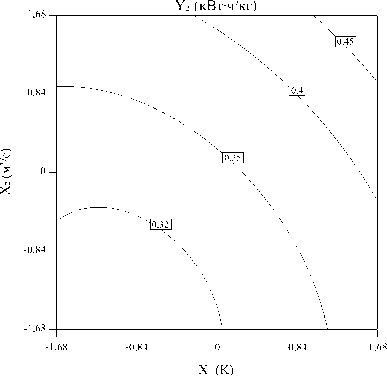

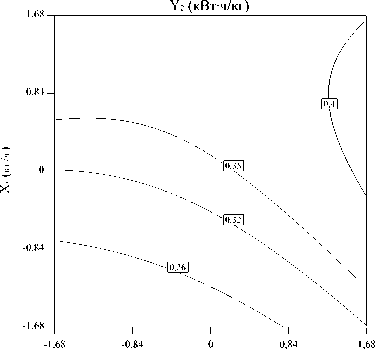

Рисунок 3. Совместное влияние на удельные энергозатраты на 1 кг готовой продукции (Y 2 , кВт×ч/кг) температуры теплоносителя на входе в барабан (Х 1 , K) и расхода теплоносителя (Х 2 , м 3 /с): a – поверхность отклика; b – кривые равных значений

Figure 3. Combined effect on specific energy consumption per 1 kg of finished product (Y 2 , kW×h/kg) of the coolant temperature at the drum inlet (XI, K) and the coolant flow rate (Х 2 , m 3 /s): a – response surface; b – curves of equal values

(a)

(b)

Рисунок 4. Совместное влияние на влажность высушенного продукта (Y 1 , %) температуры теплоносителя на входе в барабан (Х 1 , K) и расхода влажного материала на входе в сушилку (Х 3 , кг/ч): a – поверхность отклика; b – кривые равных значений

Figure 4. Combined effect of the temperature of the coolant at the drum inlet (Х 1 , K) and the flow rate of wet material at the dryer inlet (Х 3 , kg/h) on the humidity of the dried product (Y 1 , %): a – response surface; b – equal value curves

(a)

(b)

Рисунок 5. Совместное влияние на удельные энергозатраты на 1 кг готовой продукции (Y 2 , кВт×ч/кг) температуры теплоносителя на входе в барабан (Х 1 , K) и расхода влажного материала на входе в сушилку (Х 3 , кг/ч): a – поверхность отклика; b – кривые равных значений

Figure 5. Combined effect on specific energy consumption per 1 kg of finished product (Y 2 , kW×h/kg) of the coolant temperature at the drum inlet (Х 1 , K) and the flow rate of wet material at the dryer inlet (Х 3 , kg/h): a – response surface; b – equal value curves

-

(a) (b)

Рисунок 6. Совместное влияние на влажность высушенного продукта (Y 1 , %) расхода теплоносителя (Х 2 , м 3 /с) и расхода влажного материала на входе в сушилку (Х 3 , кг/ч): a – поверхность отклика; b – кривые равных значений Figure 6. Combined effect of heat carrier flow rate (Х 2 , m 3 /s) and wet material flow rate at the dryer inlet (Х 3 , kg/h) on the humidity of the dried product (Y 1 , %): a – response surface; b – equal value curves

(a)

Рисунок 7. Совместное влияние на удельные энергозатраты на 1 кг готовой продукции (Y 2 , кВт×ч/кг) расхода теплоносителя (Х 2 , м 3 /с) и расхода влажного материала на входе в сушилку (Х 3 , кг/ч): a – поверхность отклика; b – кривые равных значений

Figure 7. Combined effect on specific energy consumption per 1 kg of finished product (Y 2 , kW×h/kg) of heat carrier flow rate (Х 2 , m 3 /s) and flow rate of wet material at the dryer inlet (Х 3 , kg/h): a – response surface; b – equal value curves

X2 (м3/с)

(b)

На следующем этапе исследований проводился поиск оптимальных режимных параметров процесса, Нахождение оптимума и решения задачи оптимизации реализовано с использованием частной функции желательности d [23], при этом выходной параметр Y переводился в параметрический вид функции d е { 0 . 1 } . Если целевая функция Y определяет оптимум (максимальное или минимальное значение), или же оптимальное значение является заданным, например, экономической целесообразностью, то значения функции d = 1 . В случае, когда оптимальное

значение не соответствует интервалу заданных значений Y ^ { 0 . 1 } , то функция d = о . Для нахождения максимальных значений функции желательности d использовано выражение:

D = ( d 1 d 2 d i )( 1/ j ) . (3)

Задача оптимизации процесса сушки проводилась из условия достижения минимального значения удельных энергозатрат и значений влажности готового продукта, которые должны находиться в диапазоне 8,0÷8,5 % (таблица 5). Полученные решения из первых 24 вариантов задачи оптимизации сведены в таблицу 6.

Таблица 5.

Постановка задачи оптимизации

Statement of the optimization problem

Table 5.

|

Фактор Factor |

Цель Targe |

Нижний предел Lower Limit |

Верхний предел Upper Limit |

Вес нижний Lower Weight |

Вес верхний Upper Weight |

Важность Importance |

|

X₁ |

в диапазоне in range |

323 |

326 |

1 |

1 |

3 |

|

X₂ |

0,2394 |

0,3906 |

1 |

1 |

3 |

|

|

X₃ |

1583,8 |

2306,2 |

1 |

1 |

3 |

|

|

Y₁ |

8,0 |

8,5 |

1 |

1 |

3 |

|

|

Y₂ |

мин | min |

0,2183 |

0,4398 |

1 |

1 |

3 |

Таблица 6.

Массив вариантов решений оптимизационной задачи

An array of possible solutions to an optimization problem

Из полученного массива (таблица 6) значений функции D выбраны значения, при которых D → 1, для которых рациональные интервалы значений входных факторов равны: Х 1 = 323…325 К; Х 2 = 0,312…0,316 м3/с; Х 3 = 1583,800…

1586,120 кг/ч.

Заключение

В результате экспериментальных исследований технологических процессов послеуборочной сушки семян киноа отечественной селекции на пилотной установке барабанной сушилки с канальными насадками установлены оптимальные интервалы значений входных факторов: температура теплоносителя на входе в барабан 323–325 град. К; расход теплоносителя 0,312– 0,316 м3/с; производительность по влажным

семенам 1583,8–1586,12 кг/ч. Оптимизация процесса сушки проводилась из условия минимизации удельных энергозатрат при достижении влажности семян киноа до 8,0–8,5 % на выходе из сушилки.

Применение указанных режимов удаления влаги из семян киноа при послеуборочной обработке с использованием барабанной сушилки с канальной насадкой позволит минимизировать энергозатраты на процесс сушки, при этом позволит улучшить качество продукта в процессе хранения и последующей переработки. Полученные режимные параметры первичных процессов переработки семян могут быть использованы в будущем для усовершенствования технологий и достижения экономически эффективного способа конвективной сушки.

Table 6.

|

Решение Solution |

Х 1 , К |

Х 2 , м3/с |

Х 3 , кг/ч |

Y 1 , % |

Y₂, (кВт×ч/кг) |

Функция желательности Desirability function |

|

1 |

323,000 |

0,316 |

1583,800 |

8,294 |

0,218 |

0,952 |

|

2 |

323,000 |

0,316 |

1583,909 |

8,299 |

0,218 |

0,951 |

|

3 |

323,000 |

0,316 |

1583,800 |

8,283 |

0,219 |

0,951 |

|

4 |

323,000 |

0,317 |

1583,800 |

8,271 |

0,220 |

0,951 |

|

5 |

323,000 |

0,315 |

1584,848 |

8,308 |

0,218 |

0,951 |

|

2…0 |

325…,199 |

0,…314 |

158…3,800 |

8,…467 |

0,218 |

0,…937 |

|

21 |

325,452 |

0,313 |

1583,800 |

8,489 |

0,218 |

0,935 |

|

22 |

325,769 |

0,313 |

1583,801 |

8,517 |

0,218 |

0,932 |

|

23 |

325,998 |

0,313 |

1583,802 |

8,537 |

0,218 |

0,930 |

|

24 |

325,985 |

0,312 |

1586,120 |

8,564 |

0,218 |

0,928 |