Оптимизация состава высокодисперсных композитов строительных растворов

Автор: Вешнякова Людмила Александровна, Айзенштадт Аркадий Михайлович, Фролова Мария Аркадьевна, Грунова Екатерина Алексеевна, Долинин А.Н.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Статья в выпуске: 5 т.5, 2013 года.

Бесплатный доступ

Исследовано влияние высокодисперсных компонентов горных пород на свойства строительного раствора. Обоснована возможность получения строительного раствора с использованием ресурсов сырьевой базы Архангельской области путем введения высокодисперсного композита на основе базальта и кремнеземсодержащей породы. Разработан состав эффективного строительного раствора с использованием композита в высокодисперсном состоянии.

Композит, высокодисперсный материал, оптимальный состав, строительный раствор

Короткий адрес: https://sciup.org/14265696

IDR: 14265696 | УДК: 691.535

Текст научной статьи Оптимизация состава высокодисперсных композитов строительных растворов

Л.А. ВЕШНЯКОВА и др. Оптимизация состава высокодисперсных композитов строительных растворов работе [1] нами, исходя из основных принципов термодинамики, был подобран оптимальный, с учетом энергетики поверхности, состав микро- и нанодисперсного композита на основе горных пород с количественным содержанием базальта и кремнеземсодержащей породы 40 и 60% (по массе), соответственно. Расчет энергетических характеристик исходных композитов осуществлялся на основании фундаментальных термодинамических положений [2]. Для определения оптимального состава высокодисперсного композита использовались значения следующих критериев: критическое поверхностное натяжение и постоянная Гамакера [3, 4].

Целью исследований, представленных в данной работе, является оценка прочностных характеристик цементного раствора, в котором песчаный заполнитель был заменен на микро- и нанодисперсный композит на основе материала горных пород речного песка (кремнеземсо-держащей породы) и базальта в оптимальном, с учетом энергетики поверхности, количественном соотношении.

Для создания опытных образцов в качестве сырьевых материалов использовались горные породы Архангельской области: базальт (месторождение – гора Мяндуха в Плесецком районе) – эффузивная магматическая порода – и кремнеземсодержащая порода осадочного происхождения (речной песок месторождения «Краснофлотский-Запад») в стадии позднего катагенеза.

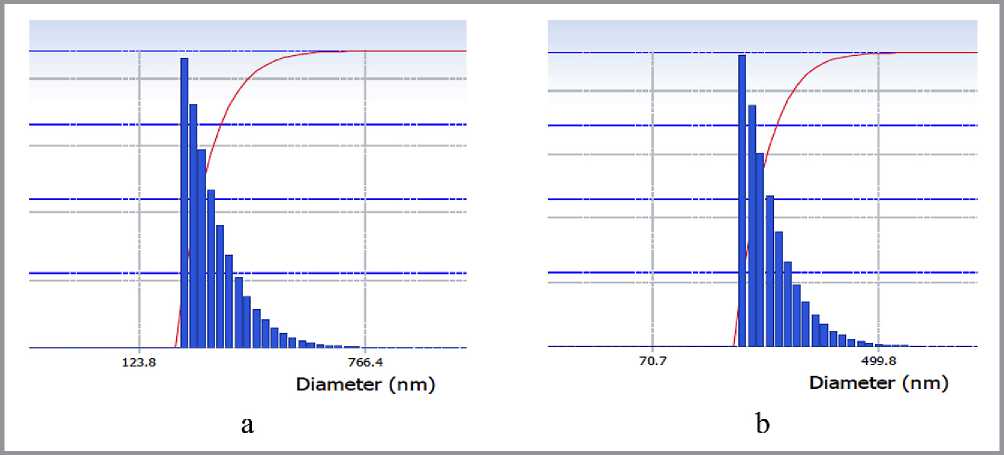

Исходные образцы базальта и кремнеземсодержащей породы высушивали и доводили до постоянной массы при температуре 105 о С. Измельчение исходных материалов проводили на планетарной шаровой мельнице Retsch PM100: осуществляли одностадийный сухой помол сырья в трехчасовом режиме с остановкой мельницы каждые 30 минут (число оборотов – 420 об/мин, количество размольных тел – 100 стальных шариков). Средний размер высокодисперсных образцов базальта составил 360±98 нм, кремнеземсодержащей породы – 266±69 нм. Протоколы определения размера частиц полученных фракций на анализаторе размера субмикронных частиц Delsa Nano представлены на рис. 1.

Л.А. ВЕШНЯКОВА и др. Оптимизация состава высокодисперсных композитов строительных растворов

Рис. 1. Фракционная размерная характеристика диспергированного материала: a – образца базальта, b – образца кремнеземсодержащей породы

Смешивание исходных компонентов для получения композиционной смеси проводили механическим путем. Равномерность смешения достигали путем многостадийного последовательного смешения пропорциональных объемов материала базальта и кремнеземсодержащей породы.

Для данного состава, а также двух других составов: 50% базальта – 50% кремнеземсодержащей породы и 30% базальта – 70% кремнезем-содержащей породы – были определены механические характеристики: прочность на изгиб и прочность на сжатие. Испытания данных смесей проводили как для определения марочной прочности цемента, только вместо песка использовали высокодисперсную композиционную смесь.

Испытания проводили согласно методике ГОСТ 310.4-81. Марочную прочность образцов определяли по полученным пределам прочности при изгибе и при сжатии образцов-балочек (размер 40х40х160 мм), изготовленных из цементного раствора состава 1:3 по массе (1 часть цемента и 3 части композиционной смеси). Композиционную смесь и цемент перемешивали в сухом виде до состояния однородной массы. Водоцементное отношение раствора определяли экспериментальным путем при замешивании раствора и использовании виброплощадки. Для образцов состава «цемент-песок» оно составило 0,6, для образцов состава «цемент-композит» оно составило 0,9.

Л.А. ВЕШНЯКОВА и др. Оптимизация состава высокодисперсных композитов строительных растворов

Прочностные характеристики определяли через 28 суток с момента изготовления образцов путем их испытания на изгиб и сжатие. Испытания образцов по определению прочности на изгиб проводили на испытательной машине МИИ-100. Предел прочности при изгибе принимали как среднее арифметическое двух наибольших результатов испытания трех образцов-балочек. В табл. 1 приведены результаты испытаний на изгиб рассматриваемых образцов.

Испытания образцов по определению прочности на сжатие проводили на испытательном прессе ИП-1250 М – авто. Результаты определения прочности на сжатие рассматриваемых образцов приведены в табл. 2. В табл. 3 сведены окончательные результаты по испытаниям образцов.

Приведенные результаты подтверждают повышение прочностных характеристик строительного раствора при применении вместо песчаного заполнителя композиционной смеси базальта и песка. Наиболее предпочтительна смесь, состоящая из 40% базальта и 60% песка, так как в этом случае наряду с высокой прочностью на сжатие достигается максимальное значение прочности на изгиб.

Резюмируя вышеизложенное, следует отметить, что оптимальный с энергетической точки зрения состав микро- и нанодисперсно-го композита следующий: содержание базальта (по массе) составляет 40%, кремнеземсодержащей породы – 60%. В результате проведения опытной апробации композита базальт-песок оптимального состава на примере строительных растворов было получено увеличение прочности на изгиб в 2,2 раза, увеличение прочности на сжатие – в 3,7 раза.

Таблица 1

Определение предела прочности на изгиб образцов-балочек

|

№ образца |

Значение предела прочности на изгиб (МПа) образцов-балочек цементного раствора с составом заполнителя |

|||

|

30% базальт + 70% песок |

40% базальт + 60% песок |

50% базальт + 50% песок |

100% песок |

|

|

1 |

4,27 |

4,74 |

4,06 |

1,95 |

|

2 |

3,91 |

3,42 |

3,19 |

2,07 |

|

3 |

3,83 |

4,16 |

3,09 |

1,82 |

|

R изг ср |

4,09 |

4,45 |

3,63 |

2,01 |

Л.А. ВЕШНЯКОВА и др. Оптимизация состава высокодисперсных композитов строительных растворов

Определение предела прочности на сжатие образцов-балочек

Таблица 2

|

№ образца |

Значение предела прочности на сжатие (МПа) образцов половинок балочек цементного раствора с составом заполнителя |

|||

|

30% базальт + 70% песок |

40% базальт + 60% песок |

50% базальт + 50% песок |

100% песок |

|

|

1 |

13,07 |

9,08 |

13,85 |

3,52 |

|

2 |

12,11 |

10,49 |

18,50 |

3,97 |

|

3 |

13,83 |

13,71 |

13,03 |

4,58 |

|

4 |

15,60 |

13,89 |

25,23 |

4,90 |

|

5 |

15,87 |

19,78 |

14,92 |

3,01 |

|

6 |

13,52 |

16,16 |

21,99 |

3,50 |

|

Rсж ср |

14,71 |

15,89 |

20,15 |

4,25 |

Таблица 3

Результаты испытаний образцов-балочек на прочность на изгиб и сжатие

|

№ п/п |

Состав заполнителя цементного раствора |

Прочность на изгиб Rизг, МПа |

Прочность на сжатие Rсж, МПа |

|

|

базальт, мас.% |

песок, мас.% |

|||

|

1 |

30 |

70 |

4,09 |

14,71 |

|

2 |

40 |

60 |

4,45 |

15,89 |

|

3 |

50 |

50 |

3,63 |

20,15 |

|

4 |

0 |

100 |

2,01 |

4,25 |

Также следует отметить тот факт, что выделенные критерии энергетического состояния поверхности, такие как критическое поверхностное натяжение и постоянная Гамакера, позволяют эффективно определять оптимальное количество высокодисперсного композита в строительных растворах.

Работа выполнена при поддержке Федеральной целевой программы «Научные и научно-педагогические кадры инновационной России» на 2009–2013 гг. (Соглашение на предоставление гранта № 14.А18.21.1108).

Л.А. ВЕШНЯКОВА и др. Оптимизация состава высокодисперсных композитов строительных растворов