Оптимизация структуры затрат промышленного предприятия на обеспечение качества выпускаемой продукции

Автор: Рудакова М.А., Давыдов А.Р., Третьякова Е.А.

Журнал: Вестник Пермского университета. Серия: Экономика @economics-psu

Рубрика: Экономика предприятия

Статья в выпуске: 3 (18), 2013 года.

Бесплатный доступ

В статье представлены результаты исследования особенностей учета затрат на обеспечение качества выпускаемой продукции промышленными предприятиями, проведен анализ динамики их общей суммы и структуры, с использованием корреляционно-регрессионного анализа выявлены существующие взаимосвязи между группами затрат. Получены регрессионные уравнения зависимости величины потерь от доработки и устранения несоответствий от суммы предупредительных затрат, показано, что инвестирование средств в предупредительные мероприятия обеспечивает опережающее снижение потерь от доработки и устранения несоответствий, сформулированы рекомендации по совершенствованию структуры затрат на обеспечение качества продукции промышленными предприятиями.

Система менеджмента качества (смк), затраты на качество, структура затрат на качество

Короткий адрес: https://sciup.org/147201682

IDR: 147201682 | УДК: 658.5

Текст научной статьи Оптимизация структуры затрат промышленного предприятия на обеспечение качества выпускаемой продукции

В настоящее время в практике управления качеством особую актуальность приобретает вопрос доведения качественных характеристик производимой продукции до конкурентоспособного уровня. Одним из рычагов управления эффективностью деятельности в области менеджмента качества промышленного предприятия является учет и анализ данных о затратах на качество. Это позволяет более точно оценивать результативность и эффективность системы менеджмента качества (СМК) с точки зрения экономических последствий (снижения потерь), и определять направления ее совершенствования [5,6,4,14].

На примере четырех промышленных предприятий, функционирующих на территории Пермского края 1 , нами были изучены особенности учета затрат на качество с целью определения основных направлений по совершенствованию структуры затрат.

В силу того, что исследуемые предприятия входят в состав Военно-промышленного комплекса России, в данной статье не приводятся их наименования, а дается лишь условное обозначение (Предприятие 1, Предприятие 2, Предприятие 3, Предприятие 4).

В настоящее время специалистами в области менеджмента качества рекомендована следующая группировка затрат на качество, основанная на подходе Джурана-Фейгенбаума [1,7,8,9,13]:

-

1. Затраты на предотвращение возможности возникновения дефектов, т.е. затраты, связанные с какой-либо деятельностью, которая снижает или полностью предотвращает возможность появления дефектов или потерь (затраты на предупредительные мероприятия или предупредительные затраты);

-

2. затраты на контроль, т.е. затраты на определение и подтверждение достигнутого уровня качества (текущие затраты);

-

3. внутренние затраты на дефект – затраты, понесённые внутри организации, когда оговоренный уровень качества не достигнут, т.е. до того, как продукт был продан (внутренние потери);

-

4. внешние затраты на дефект – затраты, понесённые вне организации, когда оговоренный уровень качества не достигнут, т.е. после того, как продукт был продан (внешние потери).

Первые две группы затрат (затраты на предупредительные мероприятия и затраты на

контроль) с экономической точки зрения рассматриваются специалистами в области СМК как инвестиции, а последние две (потери от доработки и устранения несоответствий) – как убытки, т.е. как ущерб, понесенный потребителем и производителем [10,2].

Анализ номенклатуры учитываемых затрат на качество на исследуемых предприятиях показал, что фактически они объединяются в 3-4 группы. Данные табл. 1 свидетельствуют о том, что все предприятия выделяют в отдельные группы затраты на предупредительные мероприятия, затраты на контроль и оценку качества выпускаемой продукции, а также затраты на устранение несоответствий и потери от брака. При этом первые две группы затрат соответствуют рекомендуемой группировке на всех исследуемых предприятиях, а последняя группа (последние две группы – для Предприятия 2) объединяет в себе затраты на дефект без их разделения на внутренние и внешние, что снижает информативность результатов учета для специалистов СМК с точки зрения процесса принятия решений по совершенствованию действующей СМК.

Таблица 1

Группы затрат на качество, выделяемые на исследуемых промышленных предприятиях

|

Предприятие 1 |

Предприятие 2 |

Предприятие 3 |

Предприятие 4 |

|

1. Предупредительные затраты |

1. Затраты на предупредительн ые мероприятия |

1. Предупредительные затраты |

1. Предупредительные затраты |

|

2. Оценочные затраты |

2. Оценочные затраты |

2. Затраты на контроль и испытания |

2. Оценочные затраты |

|

3. Затраты вследствие несоответствия |

доработку |

3. Затраты на устранение несоответствий, брак |

3. Затраты вследствие несоответствия |

Для корректного сравнения структуры затрат на качество на разных предприятиях нами было произведено объединение затрат на браки и доработку в одну группу затрат на устранение несоответствий.

Обобщенный перечень статей затрат на качество по данным группам в итоге можно представить в следующем виде:

-

1) предупредительные затраты – затраты на управление процессами,

планирование качества подразделениями предприятия, затраты на контроль состояния и содержание измерительного оборудования, затраты на обеспечение качества поставок, затраты на аудит системы качества, затраты на разработку программы улучшения качества, затраты на обучение персонала в области обеспечения качества и управления качеством и т.д.);

-

2) оценочные затраты – затраты на проверки и испытания качества продукции, затраты на проверки и испытания поставляемых материалов, затраты на контроль процессов;

-

3) затраты на доработку и устранение несоответствий – потери от брака, затраты на работы по устранению несоответствий и возникающие в связи с этим производственные

потери.

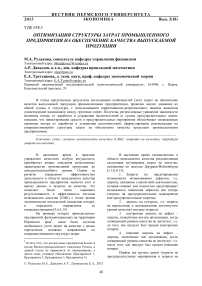

Анализируя динамику общей суммы затрат на качество исследуемых предприятий за 2007–2011-й гг., можно отметить ее рост на всех предприятиях в течение исследуемого периода (см. рис. 1).

Рис. 1. Динамика темпа прироста затрат на качество за 2008-2011 гг.

В целом за указанный период темп прироста затрат на Предприятиях 1-4 составил 49,1%, 213,2 %, 929,9 % и 215,7 % соответственно. Рост общей суммы затрат был обусловлен преимущественно увеличением размера затрат на предупредительные мероприятия и затрат на оценку и контроль качества выпускаемой продукции.

Управление затратами на качество подразумевает, в том числе, и обеспечение оптимальности их структуры [15]. Так, опыт зарубежных промышленных предприятий в области управления затратами показывает следующее оптимальное соотношение (на которое, в частности, ссылаются Серегин В.Э. и Герасимова Е.Б. [11]):

-

• 10% - затраты на устранение дефектов (внешних и внутренних);

-

• 40% - затраты на испытание и контроль (оценку);

-

• 50% - затраты на предупредительные мероприятия.

Такая структура затрат может рассматриваться в качестве эталонной структуры.

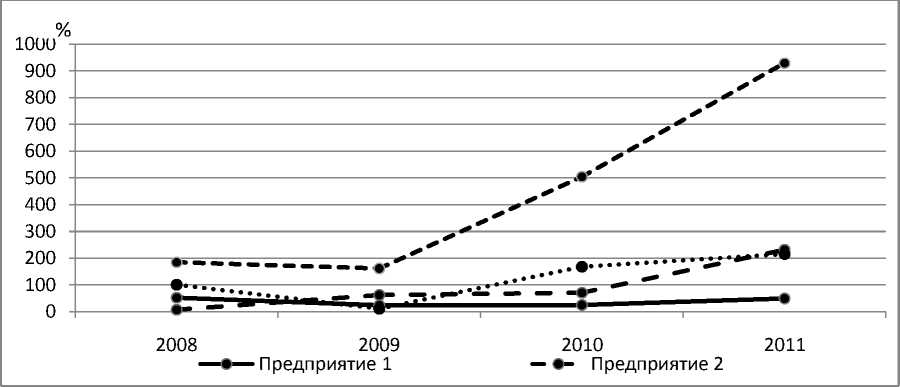

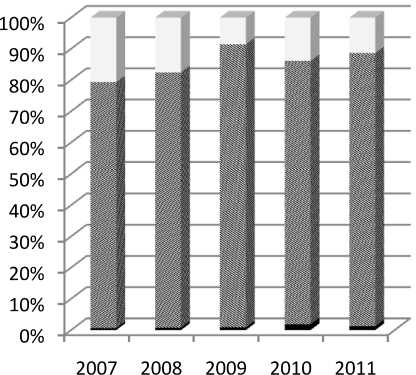

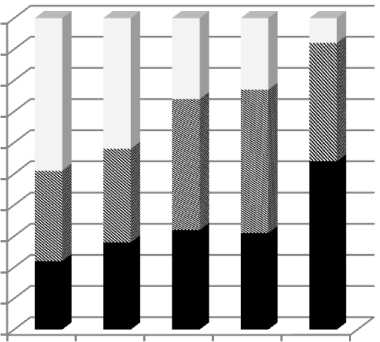

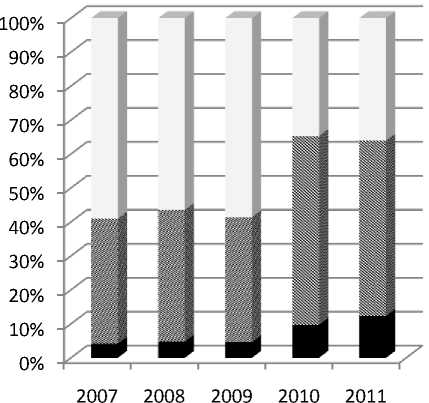

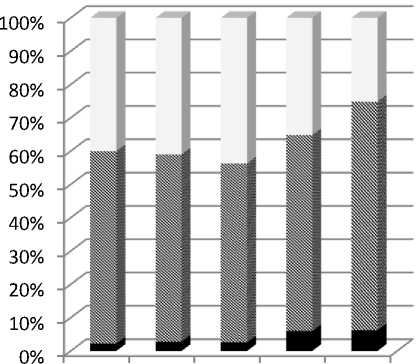

На рис. 2-5 представлена фактическая структура затрат на качество исследуемых предприятий. Рисунки наглядно демонстрируют тот факт, что предупредительные затраты занимают не наибольший, а наименьший удельный вес. Таким образом, структура затрат пермских промышленных предприятий значительно отличается от эталонной структуры. Так, в 2011 г. доля предупредительных затрат находилась в диапазоне от 1,25 до 12,36%. Исключение составляет лишь Предприятие 2, где предупредительные затраты в 2011 г. составили 54,0%, что соответствует эталонному значению.

Стоит отметить, что предупредительные мероприятия играют особую роль, обеспечивая снижение рисков ухудшения качества выпускаемой продукции и потерь от брака и устранения несоответствий. Эффективность предупредительных мероприятий во многом обусловливает эффективность функционирования СМК в целом.

Затраты на доработку и несоответствие

И Затраты на оценку качества

■ Предупредительные затраты на качество

2007 2008 2009 2010 2011

100%

90%

80%

70%

60%

50%

40%

30%

20%

10%

0%

Затраты на доработку и несоответствие и Затраты на оценку качества

-

■ Предупредительные затраты на качество

Рис. 2. Структура затрат на качество Предприятия 1

(%)

Рис. 3. Структура затрат на качество

Предприятия 2 (%)

Затраты на доработку и несоответствие

» Затраты на оценку качества

■ Предупредительные затраты на качество

2007 2008 2009 2010 2011

Затраты на доработку и несоответствие

И Затраты на оценку качества

■ Предупредительные затраты на качество

Рис. 4. Структура затрат на качество Предприятия 3 (%)

В качестве положительной тенденции можно отметить рост доли затрат на предупредительные мероприятия на всех исследуемых предприятиях за анализируемый период (на 0,59% – на Предприятии 1, на 32,0% – на Предприятии 2, на 8,21% – на Предприятии 3 и на 4,02% – на Предприятии 4), а также снижение доли затрат на доработку и устранение несоответствий (на 9,3%, 41,0%,23,02% и 14,86% соответственно). По итогам 2011 г. отмечено преобладание доли оценочных затрат на предприятиях 1,3,4, при этом отмечается ее рост на 8,71%, 14,81%, 10,84% соответственно.

По результатам анализа затрат на качество можно сделать вывод в целом о позитивном изменении их структуры, однако доля затрат на доработку и несоответствие продолжает оставаться достаточно высокой при относительно низкой доле затрат на предупредительные мероприятия (за исключением Предприятия 2).

С целью выявления существующей взаимосвязи между группами внутри структуры затрат нами был использован метод корреляционно-регрессионного анализа. Исходный вид используемого уравнения регрессии выглядит следующим образом (1):

У[ = а + ЬХ[ + £[ , i - 1-i-n , (1)

где, У[ – результативный показатель для i-го наблюдения, в качестве которого

Рис. 5. Структура затрат на качество Предприятия 4 (%)

рассматривался показатель потерь от доработок и устранения несоответствий (тыс. руб.);

a – постоянный коэффициент;

-

xi – переменная для i-го наблюдения, оказывающая влияние на У[ , в качестве которой рассматривался показатель затрат на

предупредительные мероприятия (тыс. руб.);

b – коэффициент регрессии, характеризующий изменение У1 при увеличении xi на единицу;

-

8^ — остатки регрессионной модели;

-

n – число наблюдений.

Индикатором связи между переменными является коэффициент детерминации (R2). Чем ближе значение R2 к единице, тем более объяснима зависимость соответствующих переменных. При этом, если значение b больше 0, то связь между y и x является прямой, а если значение b меньше 0, то связь является обратной [12].

В результате нами были построены зависимости величины затрат на доработку и устранение несоответствий ( yз.д.н ) от величины предупредительных затрат ( xз.п ). Как видно из табл. 2, между переменными уравнения существует обратная зависимость, т.е. в результате роста предупредительных затрат происходит снижение затрат на доработку и устранение несоответствий. При этом значение коэффициента детерминации свидетельствует о существенной связи между показателями и варьирует от 0,6084 до 0,7878 в зависимости от исследуемого предприятия.

Таблица 2

Уравнения зависимости изменения затрат на доработку и устранение несоответствий от величины предупредительных затрат

|

Предприятие |

Уравнение |

Коэффициент детерминации |

|

Предприятие 1 |

Уз.д.н1=42486,0-5,609128* i м з.п/ |

0,7284 |

|

Предприятие 2 |

Уз.д.н2 = 40680,0-0,083254хчп2 |

0,6499 |

|

Предприятие 3 |

Уз.д.н3=88956,9-1,8457*зп 3 |

0,7878 |

|

Предприятие 4 |

Уз.д.н4=428443,7-4,366* 4 з.п/ |

0,6084 |

Для оценки достоверности модели были качественно проанализированы по ряду обязательных критериев [3]. Данные табл. 3 свидетельствуют о том, что все регрессионные статистически значимыми, а значит, могут использоваться для прогнозирования в процессе обоснования управленческих решений.

уравнения являются надежными и

Таблица 3

Качественный анализ регрессионных моделей

|

Значение модели регрессии |

Критерий оценки. Допустимые значения |

||

|

R-квадрат 0,5-0,7 – умеренная связь 0,7-0,9 – сильная связь |

F-критерий Фишера F факт >F табл |

t-критерий Стьюдента t факт >t табл |

|

|

Обоснование значения |

|||

|

Переменные, входящие в уравнение, находятся в тесной статистической связи |

Гипотеза о случайной природе оцениваемых характеристик отклоняется и признается их статистическая значимость и надежность |

Статистическая значимость коэффициентов уравнения регрессии доказана |

|

|

Предприятие 1 Уз.д.н1=42486,0-5,609128*3 п i |

0,7284 |

21,45837>0,001683 |

t a(факт) =11,4 t b(факт) =4,63 t (табл) =2,26 |

|

Предприятие 2 Уз.д.н2=40680,0-0,0832541 2 з.п/ |

0,6499 |

14,84932>0,0048 |

ta(факт)= 15 , 95 t b(факт) =3,85 t (табл) =2,26 |

|

Предприятие 3 Уз.д.н3 = 88956,9-1,8457* з з.п. |

0,7878 |

14,84976>0,018247 |

t a(факт) =9,79 t b(факт) =3,85 t (табл) =2,26 |

|

Предприятие 4 Уз.д.н4=428443,7-4,366* 4 м з.п. |

0,6084 |

12,42946>0,007783 |

a(факт) =7,75 t b(факт) =3,53 t (табл) =2,26 |

Значение коэффициента b в уравнениях табл. 2 свидетельствует о важности разработки системы предупредительных мероприятий для предприятий 1, 3 и 4, так как отдача от каждого рубля затрат на предупредительные мероприятия в виде снижения затрат на доработку и устранение несоответствий является существенной: 5,61 руб. для Предприятия 1, 1,85 руб. – для Предприятия 2 и 4, 37 руб. – для Предприятия 3.

Проведенное исследование позволило сформулировать для исследуемых предприятий ряд рекомендаций. Наиболее важным среди них является повышение технического уровня за счет приобретения программного продукта, позволяющего оптимизировать технические, экономические и управленческие решения с использованием 3Dтехнологий. Это способствует существенному снижению ошибок на стадии проектирования продуктов и при принятии управленческих решений. Внедрение программного продукта требует организации обучения сотрудников, включая стажировки за рубежом.

Нами был проведен расчет необходимых капитальных и текущих затрат, выделена сумма затрат, относимая к категории затрат на качество, включаемая в группу затрат на предупредительные мероприятия. С использованием полученных уравнений регрессии был произведен расчет прогнозной суммы потерь от доработок и устранения несоответствий. Расчеты показали, что предлагаемые мероприятия позволят снизить эти потери на 30,82 % (или на 32 238,80 тыс. руб.) – на Предприятии 1, на 16,39 % (или на 35 354,91 тыс. руб.) – на Предприятии 2, на 16,59 % (или на 136 533,20 тыс. руб.) – на Предприятии 3.

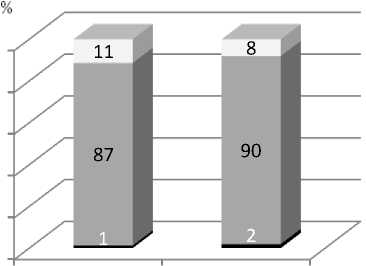

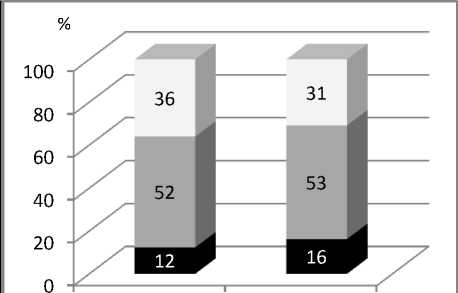

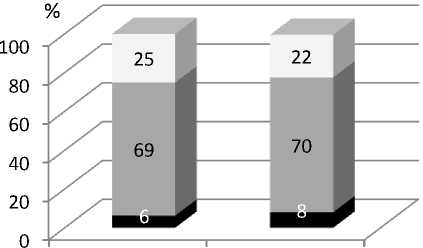

Изменение величины различных групп затрат меняет и их соотношение. На рис. 6-8 представлены фактическая за 2011 г. и прогнозируемая структура затрат на качество. Как следует из рисунков, при увеличении доли предупредительных затрат с 1 до 2 % на Предприятии 1 наблюдается снижение доли потерь от доработки и устранения несоответствий с 11 до 8 %. На Предприятии 3 рост удельного веса предупредительных затрат с 12 до 16 % сопровождается снижением потерь от доработки и устранения несоответствий с 36 до 31 %. Увеличение доли предупредительных затрат с 6 до 8 % на Предприятии 4 сопровождается снижением потерь от доработки и устранения несоответствий с 25 до 11 %.

Опережающее снижение потерь по сравнению с вложениями средств в предупредительные мероприятия позволяет снизить общую сумму затрат на качество на 2,86 % (или на 26 394,73 тыс. руб.) – на Предприятии 1, на 2,39 % (или на 14 326,95 тыс. руб.) – на Предприятии 3, на 3,09 % (или на 101 130,65 тыс. руб.) – на Предприятии 4. Экономия издержек, рассматриваемая как финансовый результат предлагаемых мероприятий, позволяет окупить капитальные затраты по всем предприятиям в течение одного года.

Фактическое Прогнозное значение значение

Затраты на доработку и несоответствие И Затраты на оценку качества

■ Предупредительные затраты на качество

Фактическое Прогнозное значение значение

Затраты на доработку и несоответствие

И Затраты на оценку качества

-

■ Предупредительные затраты на качество

Рис. 7. Сравнительная структура затрат на обеспечение качества Предприятия 3 (%)

Рис. 6. Сравнительная структура затрат на обеспечение качества Предприятия 1 (%)

Отчетный год Прогнозное значение

Затраты на доработку и несоответствие

И Затраты на оценку качества

■ Предупредительные затраты на качество

Рис. 8. Сравнительная структура затрат на обеспечение качества Предприятия 4 (%)

Таким образом, проведенное исследование показало, что для промышленных предприятий характерен рост затрат на качество за 2007-2011-й гг. При этом структура затрат на качество на большинстве предприятий не является оптимальной в силу преобладания затрат на доработку и устранение потерь от несоответствий над предупредительными затратами. Использование методов экономикоматематического моделирования позволило получить модели, убедительно доказывающие, что активизация работы в области предупредительных мероприятий обеспечивает опережающее снижение потерь от доработки и устранения несоответствий. По результатам проведенного исследования для анализируемых предприятий был разработан комплекс рекомендаций. Апробация полученных экономико-математических моделей показала, что на большинстве промышленных предприятий реализация предложенных мероприятий обеспечивает снижение общей суммы затрат на качество и улучшение структуры затрат в области обеспечения качества выпускаемой продукции.

Список литературы Оптимизация структуры затрат промышленного предприятия на обеспечение качества выпускаемой продукции

- Герасимов Б.И. Формирование и развитие коммуникационных резервов повышения качества продукции промышленного предприятия: монография. Тамбов: Изд-во Тамбов. гос. техн. ун-та, 2007. 120 с.

- Герасимова Е.Б., Бариленко В.И., Петрусевич Т.В. Теория экономического анализа: учеб. пособие. М.: ФОРУМ; НИЦ ИНФРА-М, 2012. 368 c.

- Гореева Н.М., Демидова Л.Н., Клизогуб Л.М. и др. Эконометрика: учеб.пособие в схемах и таблицах/под ред. С.А. Ореховой. М.: Эксмо, 2008. 224 с.

- Давыдова Н.С. Бережливое производство как фактор повышения конкурентоспособности предприятия//Инженерный вестник Дона. 2012. №2. URL:http://ivdon.ru/magazine/archive/n2y2012/867. (дата обращения: 10.04.2013).

- Злобина Н.В. Анализ затрат на качество продукции промышленного предприятия: материалы науч.семинара. Тамбов: изд-во Тамбов. гос. техн. ун-та, 2008. С.8-15.

- Исаева Е.Д. Управление затратами на качество продукции производства картона в ОАО «Архангельский ЦБК»: материалы науч. семинара. Тамбов: изд-во Тамбов. гос. техн. ун-та, 2008. С.3-8.

- Котляров С.А. Управление затратами. СПб.: Питер, 2008. 160 с.

- Лантушенко Л.С. Классификация затрат на качество//Налоги. Инвестиции. Капитал. 2006. № 4-6. С. 7-10.

- Мазур И.И., Шапиро В.Д. Управление качеством: учеб.пособие. для вузов. 3-е изд., стер. М.: Омега -Л, 2007. 400 с.

- Рахлин К., Скрипко Л. Принципы планирования и учета затрат на качество//Стандарты и качество. 2005. № 3. С. 18-22.

- Серегин В.Э., Герасимова Е.Б. Экономический анализ процедур управления затратами на качество продукции промышленного предприятия: монография. Тамбов: изд-во Тамб. гос. техн. ун-та, 2009. 80 с.

- Статистика. Практикум: учеб. пособие; под ред. В.Н. Салина, Е.П. Шпакова. М.: КНОРУС, 2009. С.159-168.

- Танашева О.Г., Полетавкин А.И. Совершенствование организационно-методических аспектов управления затратами на качество//Экономический анализ: теория и практика. 2009. № 22 (151). С. 28-36.

- Третьякова Е.А., Казымов В.Б., Исмагилова Е.А. Теоретико-методические аспекты совершенствования учета и нормирования затрат на обеспечение качества продукции//Вестник ПНИПУ. Социально-экономические науки. 2012. №15 (39). С. 48-65.

- Шешукова Т.Г., Сергеева Н.В. Формирование научно-методических основ ранжирования для оценки инновационной деятельности национальных исследовательских университетов//Экономический анализ: теория и практика. 2012. №47. С. 22-33.