Оптимизация свойств и структуры особолегких материалов с применением цифровых методов

Автор: Бессонов Игорь Вячеславович, Жуков Алексей Дмитриевич, Боброва Екатерина Юрьевна, Горбунова Элина Александровна, Говряков Илья Сергеевич

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Строительное материаловедение

Статья в выпуске: 2 т.17, 2025 года.

Бесплатный доступ

Введение. Решение задач, направленных на повышение эффективности строительства, непосредственно связано с применением минеральных особолегких материалов, к которым относят минераловолокнистые материалы, пеностекло, ячеистое стекло холодного отверждения, ячеистые бетоны и пеногипс. Методы и материалы. Целью исследований, изложенных в статье, являлось изучение влияния технологических факторов на свойства пеногипса, а также на особенности формирования его структуры и оптимизация его составов. Основой методологии стали цифровые методы планирования, обработки результатов и аналитической их оптимизации.

Особолегкие материалы, теплопроводность, пеногипс, модифицированное гипсовое вяжущее, цифровая оптимизация

Короткий адрес: https://sciup.org/142244522

IDR: 142244522 | УДК: 696-405.8 | DOI: 10.15828/2075-8545-2025-17-2-109-118

Текст научной статьи Оптимизация свойств и структуры особолегких материалов с применением цифровых методов

Бессонов И.В., Жуков А.Д., Боброва Е.Ю., Горбунова Э.А., Говряков И.С. Оптимизация свойств и структуры особолегких материалов с применением цифровых методов. Нанотехнологии в строительстве. 2025;17(2):109–118. – EDN: WXZIJJ.

Особолегкие строительные материалы (ОСМ) применяются в процессе реализации систем связанных с тепловой изоляцией как строительных конструкций, так и акустических систем: звукопоглощающих или звукоизоляционных. Материалы этой группы можно разделить на две основные подгруппы: ОСМ на основе вспененных полимеров и ОСМ на основе минеральных компонентов. К первой подгруппе относят пенополистирол, экструзионный пенополистирол, пенополиуретан, пенополиизоцианурат, пенополиэтилен. Изделия на основе вспененных пластмасс выпускают в виде плит (реже в виде полуцилиндров или сегментов). Пенополиэтилен вы- пускают в виде матов или рулонов. Особенностью изделий из пенополиэтилена является возможность изготовления бесшовных изоляционных оболочек [1–3]. Ко второй группе относят минераловолокнистые и ячеистые минеральные материалы: пеностекло, ячеистое стекло холодного отверждения, а также пеногипс, теплоизоляционный ячеистый бетон. Пеностекло при формировании структуры проходит стадию пиропластического состояния, и на его основе изготавливаются либо штучные изделия (блоки, плиты, фасонные), либо щебень [4–6]. Материалы на основе минеральных вяжущих твердеют в естественных условиях и поэтому изготовление изделий на их основе является менее энергоемким процессом [7–9].

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

В общем случае основой свойств особолегких материалов является их структура, определяемая пористостью, которая может достигать 98% у вспененных пластмасс и 82–86% у материалов на минеральной основе. Наибольший научный и практический интерес представляют собой материалы ячеистой структуры. Во-первых, это вспененные пластмассы (пенополистирол и пенополиолефины), получаемые экструзией; во-вторых, их негорючие аналоги: пеностекло, ячеистое стекло, пеногипс и теплоизоляционный ячеистый бетон.

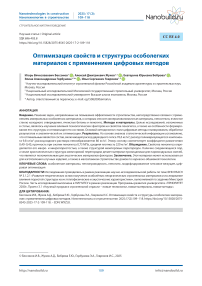

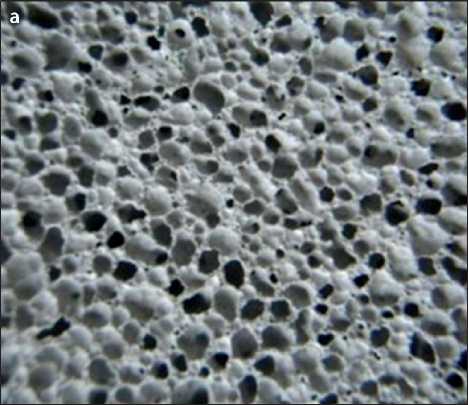

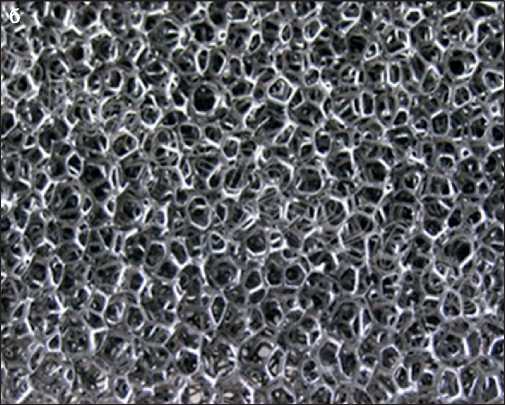

Различают пять основных типов структуры (четыре из которых показаны на рис. 1, а смешанная на рис. 3): закрытопористая или замкнутая; открытопористая или открытая; смешанная; интегральная; синтактная. Для экструзионных вспененных пластмасс характерной является замкнутая пористость;

для минеральных особолегких материалов – смешанная пористость [2, 5].

Общими характеристиками этих материалов является высокая степень ячеистой пористости и, следовательно, низкая средняя плотность. Средняя плотность особолегких материалов не должна превышать 400 кг/м3. С низкой средней плотностью и особенностями структуры связаны такие свойства ОСМ, как теплопроводность, водопоглощение, звукопоглощение и звукоизоляция. Главным и принципиальным отличием является горючесть материалов на основе вспененных полимеров (с выделением в некоторых случаях токсичных веществ) и негорючесть ОСМ на основе сформированной минеральной матрицы.

Эффективным инструментом как исследования технологических процессов, так и решения рецептурных задач являются цифровые методы, основан-

Рис. 1. Структура пористости особолегких материалов: а – закрытопористая; а – открытопористая; в – интегральная; г – синтактная

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ ные на цифровом моделировании, на использовании статистических методов при планировании экспериментов и обработки их результатов. Заслуживает внимание обращение к цифровым методикам при оптимизации и интерпретации результатов экспериментов. В частности, методики аналитической оптимизации и формирования моделей с помощью методов дифференциального анализа и векторной алгебры [10–12].

Целью исследований, изложенных в статье, являлось изучение влияние технологических факторов на свойства пеногипса, а также на особенности формирования его структуры и оптимизация его составов. Основой методологии стали цифровые методы планирования, обработки результатов и аналитической их оптимизации.

МЕТОДЫ И МАТЕРИАЛЫ

Короткие сроки схватывания и низкая водостойкость существенно ограничивают возможности применения гипсосодержащих материалов. Направлениями оптимизации свойств гипсового вяжущего являются введение минеральных добавок, содержащих компоненты, проявляющих пуццолановую активность, а также модификация гипсового камня полимеризующимися веществами. Получение ОСМ на основе гипсового или модифицированного гипсового вяжущего достигается поризацией минеральной матрицы за счет смешивания со стойкими пенами или насыщения материала газом [13, 14].

Эксперимент был построен на основе статистических методов планирования и обработки его результатов. В качестве варьируемых факторов приняты: расход двуводного гипса (Х1), расход полимеризующегося компонента (Х2) и расход водного раствора пенообразователя (Х3). Расход полуводного гипса (основного компонента гипсового вяжущего) в экспериментах не изменялся. Условия приготовления пены и пеногипса во всех случаях были равными. В частности, постоянными были кратность пены, стабильность и жизнеспособность свежеприготов- ленной вспененной массы. Часть исследований проводилась на оборудовании Центра коллективного пользования (ЦКП) НИУ МГСУ.

В качестве функции отклика приняты прочность пеногипса через 7 суток твердения образцов (У1), средняя плотность пеногипса (У2), в качестве параметра оптимизации – коэффициент размягчения образцов пеногипса по результатам климатических испытаний (У3). Условия эксперимента приведены в табл. 1.

Обработка результатов эксперимента осуществлялась в программе Statistika, там же проверялись статистические гипотезы и определялись доверительные интервалы для оценки значимости коэффициентов уравнений регрессии. В результате получены уравнения регрессии для прочности при сжатии пеногипса (У1), их средней плотности (У2) и коэффициента размягчения (У2). Определены доверительные интервалы: для прочности ∆ b 1 = 0,02 МПа, для средней плотности ∆ b 2= 4 кг/м3, для коэффициента размягчения ∆ b 3 = 0.008. Полученные модели проверены на адекватности по критерию Фишера. Расчетные значения критериев Фишера равны для модели прочности при сжатии F 1 = 16.2, для средней плотности F 2= 15.9 и для модели для коэффициента размягчения F 3 = 15.1 и меньше табличных значений, поэтому модели приняты адекватными.

Получены следующие математические модели (полиномы):

– для прочности при сжатии:

-

У 1= 0,69 + 0,05Х1+ 0,04Х2– 0,08Х3– 0,03Х12; (1)

– для средней плотности:

-

У 2= 282 + 28Х1+ 11Х2– 81Х3+ 9Х1Х2; (2)

– для коэффициента размягчения:

-

У 3= 0,34 + 0,01Х1+ 0,04Х2– 0,02Х3+0,01Х1Х2. (3)

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Анализ коэффициентов уравнения при постоянном расходе полуводного гипса показывает, что на прочность при сжатии пеногипса (У1) наиболь-

Таблица 1. Условия проведения эксперимента

|

Наименование фактора |

Символ Х i |

Среднее значение фактора, Хi |

Интервал варьирования, ΔХ i |

Значения фактора на уровнях |

|

|

–1 |

+1 |

||||

|

Расход двуводного гипса, кг/м3 |

Х1 |

60 |

20 |

40 |

80 |

|

Расход полимеризующегося компонента, кг/м3 |

Х2 |

8 |

2 |

6 |

10 |

|

Расход водного раствора пенообразователя, кг/м3 |

Х3 |

80 |

20 |

60 |

100 |

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ шее влияние оказывает расход пенообразователя (коэффициент при Х3, равный минус 0,08) и прочность снижается. Влияние расхода двуводного гипса неоднозначно, что подчеркивают коэффициенты при факторе Х1, равный 0,05, и при Х12, равный минус 0,03. Этот результат позволяет в дальнейшем использовать метод аналитической оптимизации. Увеличение расхода полимеризующегося компонента в интервалах, предусмотренных условиями эксперимента, способствует повышению прочности (коэффициент при Х2, равный 0,04).

Средняя плотность пеногипса (У2) в наибольшей степени определяется расходом водного раствора пенообразователя (коэффициент при Х3, равный минус 81), влияние остальных факторов, равно как и их парного взаимодействия, проявляется в меньшей степени. Увеличение коэффициента размягчения (У3) в значительной степени определяется увеличением расхода полимеризующегося компонента (коэффициент при Х2, равный 0,04), влияние расхода двуводного гипса и водного расхода пенообразователя проявляются в меньшей степени.

В рамках дальнейшей реализации цифровой методики используется метод аналитической оптимизации, опробованный при исследовании различных процессов производства строительных материалов и при решении рецептурных задач [1, 2, 9, 11]. Этот метод заключается в последовательной реализации следующих этапов: определение оптимального значения фактора Х1 в формализованном и натуральном виде; получение оптимизированных функций (1–3), реализация интерпретационных решений и проверка достоверности полученных результатов.

-

1) Определение оптимального значения фактора Х1

∂У1/Х1 = 0.05 – 0.06Х1 = 0 → Х1 = 0.05/0.06 = 0.83.

Используя данные табл. 1, определяем оптимальный расход двуводного гипса в натуральном выражении: Рг = 60 + 20×0,83 = 76,6 кг/м3.

-

2) Осуществляем оптимизацию функций (1–3) их условия Х1 = 0,83:

– для прочности при сжатии:

-

У1= 0,69 + 0,05×(0,83) + 0,04Х2 –

– 0,08Х3– 0,03×(0,83)2;

-

– для средней плотности:

-

У 2= 282 + 28×(0,83)+ 11Х2– 81Х3+ 9×(0,83)Х2;

– для коэффициента размягчения:

-

У 3= 0,35 + 0,01×(0,83)+ 0,04Х2 –

– 0,02Х3 + 0,01×(0,83)Х2 .

В результате получаем следующие оптимизированные зависимости:

– для прочности при сжатии:

-

У 1= 0,71 + 0,04Х2– 0,08Х3;(4)

-

– для средней плотности:

-

У2= 305 + 18Х2– 81Х3;(5)

-

– для коэффициента размягчения:

-

У3 = 0,35 + 0,05Х2– 0,02Х3.(6)

-

3) Осуществляем интерпретационные решения

Интерпретация результатов осуществляется построением графических зависимостей на основе оптимизированных моделей (4–6) с последующим объединением этих графиков в номограмму.

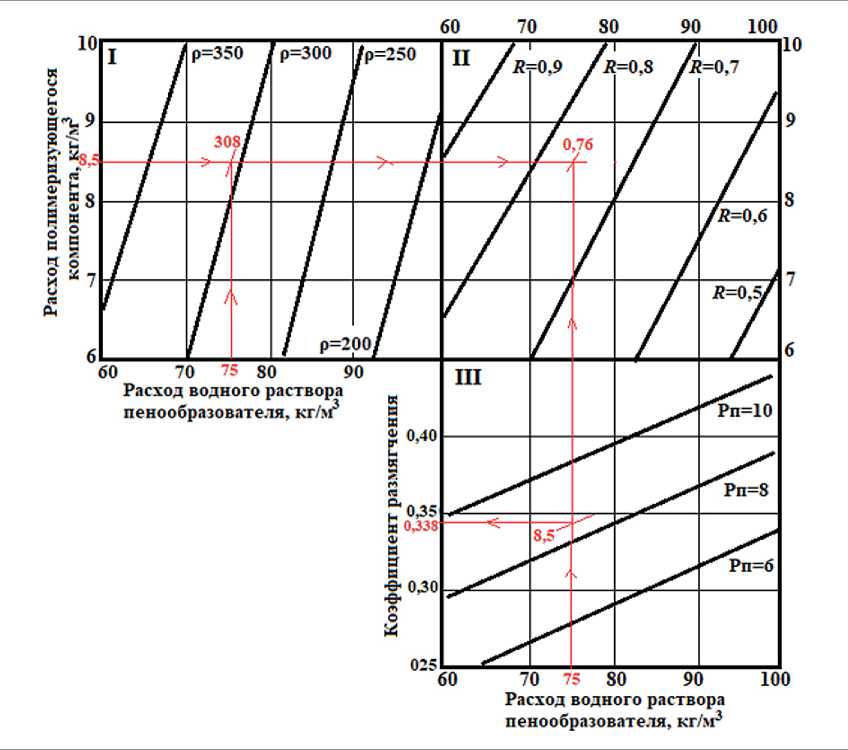

Номограмма (рис. 2) включает три сектора. В секторе I устанавливается зависимость между средней плотностью пеногипса и расходами полимеризующегося компонента, а также водного раствора пенообразователя при оптимизированном расходе двуводного гипса, равном 76,6 кг/м3. Во втором секторе устанавливается зависимость прочности при сжатии от тех же факторов. В третьем секторе устанавливается зависимость коэффициента размягчения от тех же факторов.

Реализация прямой задачи цифрового моделирования, заключающейся в прогнозировании свойств материала в зависимости от заданных значений варьируемых факторов, представлена на рис. 2 красными линиями. Порядок реализации прямой задачи следующий. Задаем (при оптимальном значении расхода двуводного гипса, равном 76,6 кг/м3) расходы полимеризующегося компонента и водного раствора пенообразователя; например, соответственно 8,5 и 7,5. В соответствующих секторах на осях координат отмечаем заданные значения расходов и проводим прямые линии, параллельные осям координат. В секторе I на пересечении прямых определяем среднюю плотность (в данном случае она равна 308 кг/м3). В секторе II определяем аналогично прочность при сжатии (равна 0,76 МПа). В секторе III определяем коэффициент размягчения. Находим точку пересечения между прямой расхода водного раствора и линией расхода полимера (Рп). Из точки пересечения опускаем перпендикуляр на ось ординат и определяем коэффициент размягчения (равен 0,348).

Решение обратной задачи выбора оптимального значения факторов по параметру оптимизации реализуется в процессе проверки достоверности результатов, полученных из оптимизированных функций (4–6).

-

4) Проверка достоверности полученных результатов

Проверка достоверности полученных в результате работы с моделями данных осуществляется по параметру оптимизации, в качестве которого

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 2. Номограмма для прогнозирования свойств пеногипса при оптимизированном расходе двуводного гипса, равном 76,6 кг/м3.

принят коэффициент размягчения пеногипса. Расчетные значения получают из полинома (6) и заносят в столбец 5 табл. 2. Далее готовят смеси проектируемых составов, изготавливают образцы пеногипса и после 7 суток твердения определяют их прочность при сжатии, далее выдерживают во влажной среде, определяют прочность влажных образцов и рассчитывают экспериментальные значения коэффициента размягчения. Результаты заносят в столбец 6. Определяют относительную разницу между расчетными и экспериментальным значениями (формируют столбец 7) и выбирают составы, которым соответствуют наилучшие показатели по коэффициенту размягчения.

В данном случае наибольший коэффициент размягчения имеют составы № 4 и 5. С использованием полиномов (4 и 5) определяем прочность и среднюю плотность пеногипса. По показателям прочности и средней плотности выбираем состав № 5 (прочность при сжатии 0,75 МПа, средняя плотность 320 кг/м3). Расход двуводного гипса 76,6 кг/м3; расход полимеризующегося компонента 9,8 кг/м3; расход водного раствора пенообразователя 80 кг/м3.

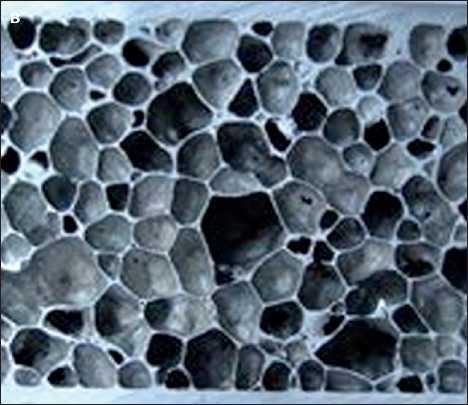

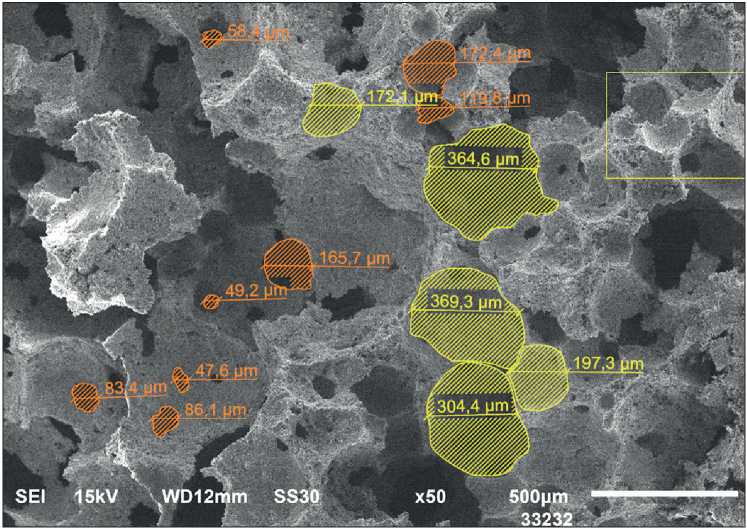

Свойства особолегких минеральных материалов во многом определяются их макро- и микроструктурой. Во-первых, это средний размер пор (ячеек) и распределение пор по размерам. Во-вторых, характер пористости: сообщающаяся или замкнутая. В-третьих, плотность межъячейковых перегородок, а также плотность и топография их поверхности. По расположению и структуре пор пеногипса можно сделать вывод о преимущественно сообщающейся пористости. На исследуемом фрагменте образца не прослеживается распределение пор по размерным группам. На рис. 3 желтым цветом обозначены замкнутые макропоры, средний размер варьировался от 150 до 400 мкм. Оранжевым цветом обозначены сквозные поры, образующие систему открытой пористости, средний размер на исследуемом фрагменте составлял 40–170 мкм. Сквозные поры находятся в теле макропор. Поверхность пор преимущественно рваная, рыхлая.

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Таблица 2. Проверка достоверности расчетных значений при оптимизированном расходе двуводного гипса, равном 76,6 кг/м3

|

№ п/п |

Расход, кг/м 3 |

Значения коэффициента размягчения |

|||

|

Полимеризующегося компонента |

Водного раствора пенообразователя |

Расчетные |

Экспериментальные |

Δ, % |

|

|

1 |

2 |

3 |

5 |

6 |

7 |

|

1 |

8,2 |

62 |

0,37 |

0,36 |

2,7 |

|

2 |

8,2 |

80 |

0,35 |

0,36 |

2,7 |

|

3 |

9,8 |

98 |

0,38 |

0,36 |

5,3 |

|

4 |

9,8 |

62 |

0,42 |

0,43 |

2,4 |

|

5 |

9,8 |

80 |

0,40 |

0,42 |

5,0 |

|

6 |

6,2 |

98 |

0,28 |

0,30 |

7,1 |

|

7 |

6,2 |

80 |

0,30 |

0,32 |

6,7 |

|

8 |

6,2 |

62 |

0,38 |

0,36 |

5,3 |

Рис. 3. Общий вид структуры пор пеногипса

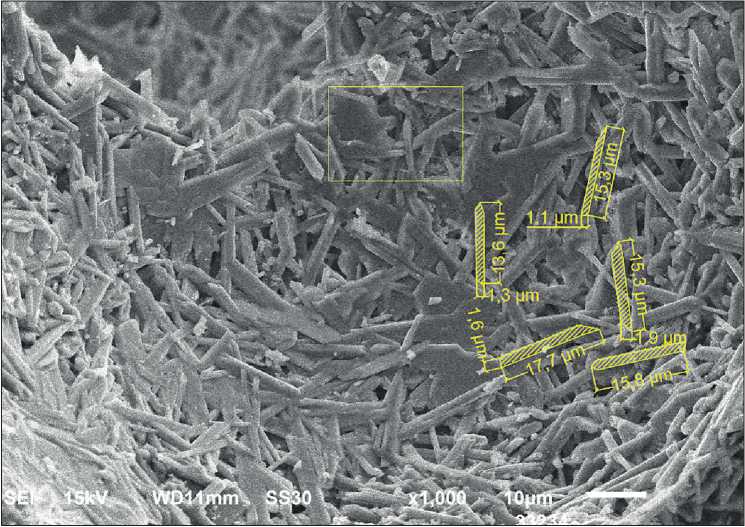

В общем виде структура пеногипса представляет собой частично закрытые макропоры и макропоры со сквозной пористостью, состоящие из сростков кристаллов гипса (рис. 4). Средние размеры типовых кристаллов гипса составили (13–18)×(1,1–2,0) мкм (средние размеры максимальной и минимальной стороны кристалла). Отчетливо прослеживается игольчатая форма отдельных кристаллов гипса.

Гипсосодержащие материалы применяют в основном в сухих помещениях. Это связано с тем, что прочностные характеристики гипсосодержащих изделий вообще и пеногипса в частности в значительной степени зависят от влажности материала [13–15].

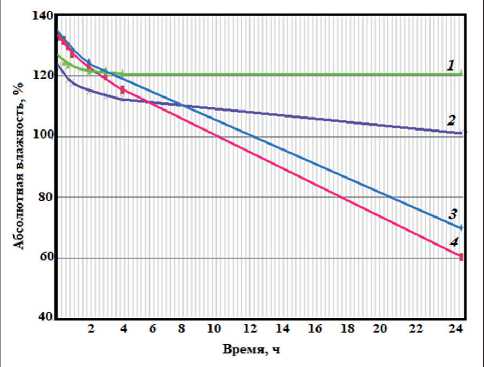

В связи с этим является значимым изучение механизма сушки пеногипсовых образцов при различных температурах. Эксперимент проводили на образцах пеногипса размерами 50×50×50 мм.

В эксперименте установлено, что образцы набирают влагу в течение первых 30 минут, а при дальнейшем их выдерживании в воде до 2-х часов увеличивают свое влагосодержание незначительно. Результаты испытаний приведены на рис. 5.

Анализируя результаты, можно сделать вывод, что сушка пеногипса наиболее интенсивно происходит при положительных температурах. При отрицательных высыхание имеет место, но процесс значительно

Рис. 5. Динамика сушки пеногипсовых образцов средней плотностью 320 кг/м3 при температурах, оС: 1 – минус 11; 2 – минус 5; 3 – 20; 4 – 50

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 4. Структура межпоровой перегородки

замедляется. Это становится особенно актуальным с учетом возможных областей применения пеногипса как заливочного материала в строительных конструкциях (рис. 6).

Использование модифицированного пеногипса при строительстве малоэтажных зданий имеет ряд технологических преимуществ. Во-первых, возведение ограждающих конструкций позволяет обходиться без грузоподъемных механизмов (рис. 5). Во-вторых, становятся возможными различные способы обшивки каркасных стены. В частности, в качестве несъемной опалубки становится возможным при- менение хризотилцементных листов, древесностружечных или ориентированно-стружечных плит и их аналогов.

Использование особолегких материалов на основе модифицированного пеногипса в качестве теплоизоляции позволяет повысить комфортность микроклимата внутри помещений. Учитывая невысокую теплопроводность пеногипса и монолитный характер заливки, мы понимаем, что возможно формирование бесшовных изоляционных оболочек, что до некоторой степени позволяет решать проблемы, связанные с энергопотреблением.

ЗАКЛЮЧЕНИЕ

Особолегкие материалы – это большая группа материалов на основе вспененных полимеров или на основе минеральных композитов, к которым относят пеностекло, вспененное стекло холодного отверждения, газобетон (D100-300), пеногипс и пеногипс на основе модифицированного вяжущего.

Минеральные особолегкие строительные материалы и, в частности, пеногипс относят к группе негорючих и экологически безопасных материалов, что значительно повышает их привлекательность как с точки зрения пожарной безопасности, так и с точки зрения повышения комфортных условий в помещениях, а также снижения отрицательной нагрузки на окружающую среду.

Свойства пеногипса непосредственно обусловлены его структурой как на макроуровне, так и на микроуровне. Самоорганизация микроструктуры гипса, формирующего межячейковые перегород-

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 6. Использование пеногипса как заливочного материала: а – заливка перекрытия пеногипсовой смесью; б – пеногипсовая смесь, уложенная в пустоты каркасно-обшивных стен [8]

ки, позволяет получать кристаллические системы, обладающие частичной проницаемостью для паровоздушных смесей, что положительно сказывается на сорбционных характеристиках материала и позволяет рекомендовать его для отделки интерьеров не только с позиций его акустических характеристик, но и как изделия, обеспечивающие регулирование уровня загрязнения воздуха в помещениях.

Установленные значения эксплуатационных характеристик модифицированного пеногипса позволяют рекомендовать этот материал как для изготовления штучных изделий (для эксплуатации внутри помещений), так и для применения в малоэтажном строительстве домов из каркасно-обшивных конструкций, кирпича и мелких блоков в качестве теплоизоляционного материала.