Оптимизация технологических параметров получения минеральных добавок на основе прокаленных глин и карбонатных пород для цементных систем

Автор: Балыков Артемий Сергеевич, Низина Татьяна Анатольевна, Володин Сергей Валерьевич

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Результаты исследований ученых и специалистов

Статья в выпуске: 2 т.14, 2022 года.

Бесплатный доступ

Введение. Управление физико-химическими процессами структурообразования высокофункциональных цементных композитов может обеспечиваться на нескольких масштабных уровнях за счет использования модификаторов различной природы и механизма действия, в частности микро- и наноразмерных минеральных добавок природного и техногенного происхождения. Известно, что перспективным сырьем для получения минеральных модификаторов для цементных систем являются глинистые и карбонатные породы. Целью данного исследования явилось установление закономерностей влияния рецептурно-технологических параметров получения минеральных добавок (вещественный и гранулометрический состав, температура обжига) на основе прокаленных глинистых и карбонатных пород на их активность в цементных системах. Методы и материалы. Исходным сырьем для получения минеральных добавок являлись полиминеральные глины и карбонатные породы (доломит и мел) ряда месторождений Республики Мордовия. Удельная поверхность модификаторов определялась по методу Козени-Кармана на приборе дисперсионного анализа ПСХ-12. Исследование гранулометрического состава порошков осадочных пород осуществлялось методом лазерной дифракции. Изучение физико-химических процессов, протекающих при термообработке полиминеральных глин и карбонатных пород, проводилось с применением метода синхронного термического анализа. Оптимизация температуры обжига глинисто-карбонатных композиций осуществлялась по результатам исследования влияния их добавок на активность цементного вяжущего с определением индекса активности модификатора в соответствии с методикой ГОСТ Р 56178-2014. Результаты и обсуждение. По результатам исследования процессов дегидратации глинистых минералов установлено, что оптимальная температура обжига полиминеральных глин находится в области 500+800°C. Данному температурному диапазону соответствуют процессы начальной перестройки кристаллической структуры минералов каолинитовой и иллитовой групп, связанные с их дегидроксилированием, что способствует переходу указанных фаз в активную форму. Результаты исследования влияния добавок обожженных глинисто-карбонатных композиций на активность цементного вяжущего подтвердили данные термического анализа. Установлено, что получению наиболее эффективных минеральных модификаторов способствует прокаливание глин и глинисто-карбонатных смесей при температуре 700°C. Заключение. По совокупности исследований выявлены закономерности в системе «состав модификатора - температура обжига осадочных пород - активность смешанного вяжущего», позволяющие оптимизировать рецептурно-технологические параметры получения минеральных добавок для достижения требуемого уровня прочностных характеристик цементных композитов.

Цементная система, наномодификатор, прокаленная глина, карбонатная порода, гранулометрический состав, температура обжига, термогравиметрический анализ, дегидратация, активность, оптимизация

Короткий адрес: https://sciup.org/142234141

IDR: 142234141 | УДК: 691.54,

Текст научной статьи Оптимизация технологических параметров получения минеральных добавок на основе прокаленных глин и карбонатных пород для цементных систем

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ скольких масштабных уровнях за счет использования модификаторов различной природы и механизма действия, в частности микро- и наноразмерных минеральных добавок природного и техногенного происхождения, способствующих решению проблем ресурсо- и энергосбережения, а также охраны окружающей среды, за счет снижения клинкероемкости составов [6, 7, 8, 9, 10, 11, 12].

Известно, что перспективным сырьем для получения минеральных добавок являются алюмосиликатные породы, в частности мономинераль-ные каолинитовые глины (Al2(OH)4[Si2O5] или Al2O3•2SiO2•2Н2О) [13]. Термическая активация данных глинистых пород в температурном диапазоне 650÷800°C, способствующая удалению около 14 масс. % химически связанной воды, приводит к разрушению их первоначальной кристаллической структуры с образованием аморфной фазы – метакаолинит (метакаолин). Метакаолин является достаточно эффективной пуццолановой добавкой [14, 15, 16], тем не менее его степень применения в цементной отрасли остается низкой в силу ряда причин – территориальная и количественная ограниченность каолинитовых глин, высокая стоимость получаемого обогащенного сырья и др. В связи с этим перспективным направлением является расширение сырьевой базы алюмосиликатных пород для получения эффективных минеральных добавок для цементных систем. Одними из наиболее перспективных в данном отношении являются прокаленные полиминеральные глины [17, 18, 19, 20], эффективность которых может обеспечиваться за счет особенностей структуры, в частности наличия в их составе нескольких глинистых минералов, способных к синергетическому взаимодействию.

Помимо алюмосиликатных модификаторов повышенной эффективности в рецептуре цементных систем отличаются карбонатные минеральные добавки. Действие в цементных системах карбонатных пород (известняки, доломитизированные известняки, доломиты) основано на способности породообразующего минерала кальцита выступать в качестве центра кристаллизации новообразований [21, 22, 23]. В работах [24, 25] установлено, что эффективность карбонатных пород увеличивается в присутствии алюмосиликатных компонентов, которыми помимо трехкальциевого алюмината, содержащегося в цементе, могут быть такие алюмосодержащие минеральные добавки, как шлаки, золы-уноса, термоактивированные глины и др. В связи с этим актуальным направлением является совместное использование прокаленных глинистых и карбонатных пород в рецептуре модифицированных цементных композитов.

Целью данного исследования являлось установление закономерностей влияния рецептурно-тех- нологических параметров получения минеральных добавок (вещественный и гранулометрический состав, температура обжига) на основе прокаленных полиминеральных глин и карбонатных пород на их активность в цементных системах.

Для достижения поставленной цели были решены следующие задачи:

-

1) изучена размолоспособность исходных глинистых и карбонатных пород с установлением удельной поверхности и гранулометрического состава полученных минеральных порошков;

-

2) исследованы физико-химические процессы, протекающие при термообработке полиминеральных глин и карбонатных пород;

-

3) изучено влияние состава и температуры обжига глинисто-карбонатных композиций на активность смешанного цементного вяжущего;

-

4) выявлены взаимосвязи и закономерности в системе «состав модификатора – температура обжига глин и карбонатных пород – активность смешанного вяжущего», позволяющие оптимизировать рецептурно-технологические параметры получения минеральных добавок для достижения требуемого уровня прочностных характеристик цементных композитов.

МЕТОДЫ И МАТЕРИАЛЫ

Материалы

В качестве основного компонента вяжущего в рецептуре цементных систем использовался портландцемент марки ПЦ 500-Д0-Н (Ц) производства ПАО «Мордовцемент». Исходным сырьем для получения минеральных добавок (МД) являлись осадочные породы ряда месторождений Республики Мордовия:

-

1) глинистые: полиминеральные глины Никитского (ГН) и Старошайговского (ГС) месторождений;

-

2) карбонатные: доломит Ельниковского (ДЕ) и мел Атемарского (МА) месторождений.

Исследование физико-химической эффективности минеральных добавок на основе прокаленных глинистых и карбонатных пород проводилось на составах мелкозернистого бетона, содержащего в качестве мелкого заполнителя стандартный моно-фракционный песок по ГОСТ 6139.

Методы

Оценка размолоспособности исходного минерального сырья осуществлялась по результатам исследования влияния длительности помола на величину удельной поверхности полученных порошков глинистых и карбонатных пород.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Предварительно исходное сырье высушивалось до постоянной массы и механически измельчалось до прохода частиц через сито с ячейкой 2,5 мм. Помол подготовленных осадочных пород с массой навесок 500 г осуществлялся в шаровой барабанной мельнице при скорости вращения 73 об/мин. Размолотые породы просеивались через сито с размером ячейки 0,16 мм с фиксацией выхода конечного продукта по массе. Полученные в результате помола и рассева порошки анализировались на приборе дисперсионного анализа ПСХ-12 с определением их удельной поверхности.

Удельная поверхность на приборе ПСХ-12 определялась по методу Козени-Кармана, основанному на установлении воздухопроницаемости и пористости уплотненного слоя порошка. Газопроницаемость слоя порошка измерялась по продолжительности фильтрации через прибор заданного объема воздуха при фиксированном разряжении в рабочем объеме прибора.

Исследование гранулометрического состава порошков осадочных пород осуществлялось методом лазерной дифракции с применением анализатора размеров частиц Shimadzu Sald-3101, позволяющего проводить анализ мелкодисперсных сред в диапазоне размеров частиц от 50 нм до 3 мм.

Изучение физико-химических процессов, протекающих при термообработке полиминеральных глин и карбонатных пород, проводилось с применением метода синхронного термического анализа (СТА) при объединении методов термогравиметрии и дифференциального термического анализа. Для проведения исследований использовался термогравиметрический анализатор TGA/DSC1, который помимо данных об изменении массы образца (термогравиметрия (ТГ)) в автоматическом режиме предоставляет информацию о протекающих в нем тепловых процессах – сигнал дифференциальной сканирующей калориметрии (ДСК). При проведении термического анализа скорость подъема температуры составляла 10оC/мин. В результате исследований были получены соответствующие экспериментальные кривые – ТГ, ДТГ и ДТА.

Оптимизация температуры обжига глинисто-кар-бонатных композиций осуществлялась по результатам исследования влияния их добавок на активность цементного вяжущего с определением индекса активности модификатора. Индекс активности полученных минеральных добавок определялся в соответствии с методикой ГОСТ Р 56178-2014 путем сопоставления результатов испытаний по прочности на сжатие после пропарки модифицированных цементно-песчаных образцов-балочек размером 40×40×160 мм, изготовленных с использованием 90% портландцемента и 10 % минеральной добавки

(по массе вяжущего (Ц+МД), и стандартных немоди-фицированных образцов при соотношении в составах цементного вяжущего и стандартного монофрак-ционного песка, равном 1/3. Водовяжущее отношение принималось одинаковым для всех составов, приравнивалось к величине, подобранной для наиболее водопотребного состава при достижении диаметра расплыва конуса Хегерманна мелкозернистой бетонной смеси 106÷108 мм. Процедура изготовления и испытания образцов-балочек приняты с учетом требований ГОСТ 310.4, режим тепловлажностной обработки выбран согласно ГОСТ Р 56178-2014 – (3+3+6+2) ч при температуре изотермической выдержки 80оC.

По результатам определения прочности на сжатие пропаренных образцов (активности цементных вяжущих) вычислялся индекс активности применяемых минеральных добавок (KMД) по формуле д2

^мд - Б" - (1)

где R 1 и R 2 – прочность на сжатие образцов не-модифицированного (контрольного) и модифицированного (основного) составов соответственно, МПа.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Анализ размолоспособности глинистых и карбонатных пород

В табл. 1 представлены результаты исследования влияния длительности помола на величину удельной поверхности полученных порошков глинистых и карбонатных пород.

По результатам помола глинистых и карбонатных пород в шаровой мельнице достигнуты следующие значения удельной поверхности ( S уд . ) порошков: глина Никитская (длительность помола 0,5÷1,0 ч) – 4950÷7800; глина Старошайговская (длительность помола 0,5÷2,0 ч) – 3100÷5200; мел Атемарский (длительность помола 0,25÷3,0 ч) – 11100÷13500; доломит Ельниковский (длительность помола 0,25÷5,0 ч) – 3150÷4550 см2/г. Таким образом, наибольшей размолоспособностью среди исследуемых пород обладает мел Атемарского месторождения, для которого при часовом помоле достигнута удельная поверхность порошка 13 000 см2/г, что на 199, 67 и 271% выше аналогичного показателя доломита Ельниковского, глин Никитского и Старошайгов-ского месторождений (4350, 7800 и 3500 см2/г соответственно).

С учетом экспериментальных данных (табл. 1) по достижению оптимального баланса в системе «время помола (энергозатраты) – дисперсность частиц – выход порошка по массе» в дальнейших ис-

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Таблица 1

Удельная поверхность порошков полиминеральных глин и карбонатных пород в зависимости от длительности помола материала

|

№ п/п |

Длительность помола |

Удельная поверхность, см2/г |

|

Глина Никитского месторождения |

||

|

1 |

30 минут |

4950 |

|

2 |

1 час |

7800 |

|

Глина Старошайговского месторождения |

||

|

3 |

30 минут |

3100 |

|

4 |

1 час |

3500 |

|

5 |

2 часа |

5200 |

|

Мел Атемарского месторождения |

||

|

6 |

15 минут |

11 100 |

|

7 |

30 минут |

12 200 |

|

8 |

1 час |

13 000 |

|

9 |

3 часа |

13 500 |

|

Доломит Ельниковского месторождения |

||

|

10 |

15 минут |

3150 |

|

11 |

30 минут |

3850 |

|

12 |

1 час |

4350 |

|

13 |

3 часа |

4450 |

|

14 |

5 часов |

4550 |

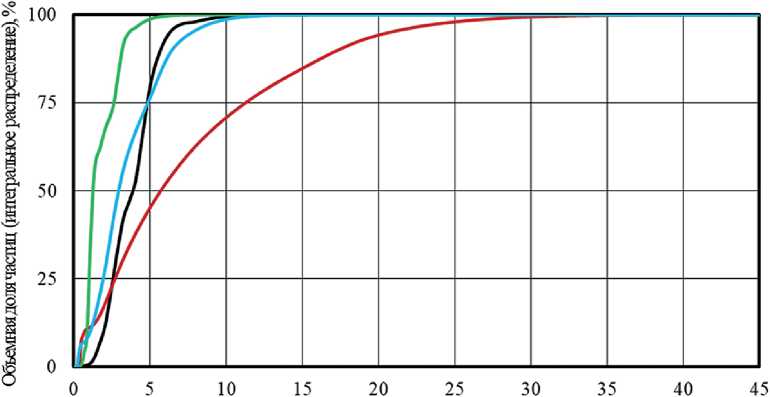

Диаметр частиц, мкм

Тип осадочной породы:

---глина Никитская ---глина Старошайговская ---мел Атемарский ---доломит Ельниковский

Рис. 1. Интегральные кривые объемного распределения частиц порошков исследуемых осадочных пород

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ следованиях для глин Никитского и Старошайгов-ского месторождений, мела и доломита Атемарского и Ельниковского месторождений принята длительность помола в 1, 2, 1 и 3 часа с соответствующими ей значениями удельной поверхности полученных порошков, равными 7800, 5200, 13000 и 4450 см2/г.

Проведен анализ гранулометрического состава порошков карбонатных пород и полиминеральных глин с учетом принятой длительности помола. Интегральные кривые объемного распределения частиц по размерам для порошков осадочных пород представлены на рис. 1. Основные показатели гранулометрического состава исследуемых материалов, определенные методом лазерной дифракции, обобщены в табл. 2.

По результатам исследования (рис. 1 и табл. 2) для порошков Никитской и Старошайговской глин, Ате-марского мела и Ельниковского доломита установлены следующие диапазоны размеров частиц: 0,2÷15,3;

0,3÷45,9; 0,3÷8,8 и 0,2÷17,0 мкм соответственно. При этом средний объемный диаметр частиц (d 50%) порошков увеличивается в ряду МА → ДЕ → ГН → ГС; 1,3, 2,9, 3,8 и 5,7 мкм соответственно.

Физико-химические процессы, протекающие при термообработке полиминеральных глин и карбонатных пород

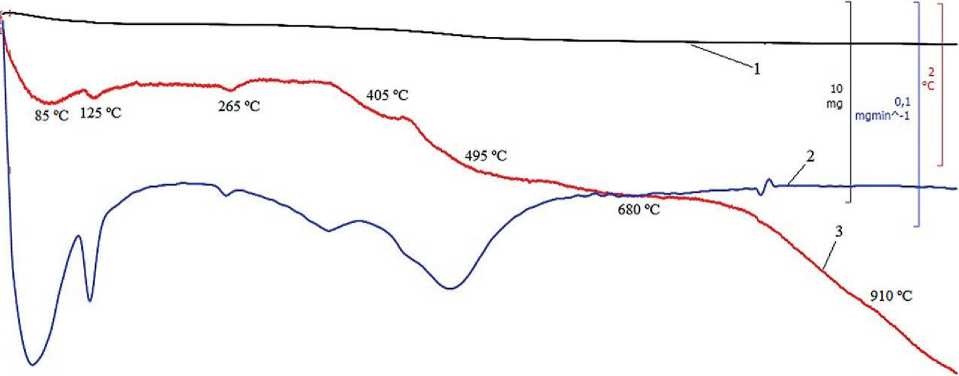

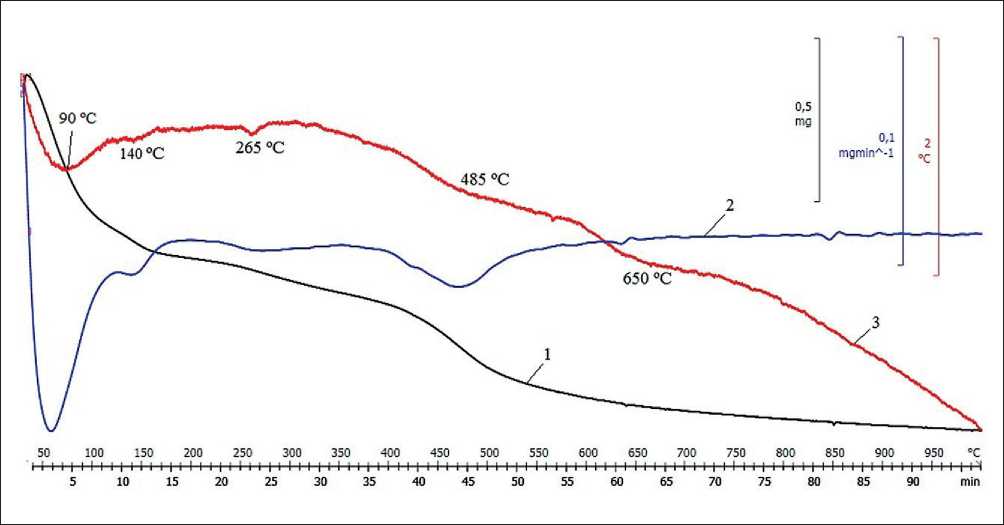

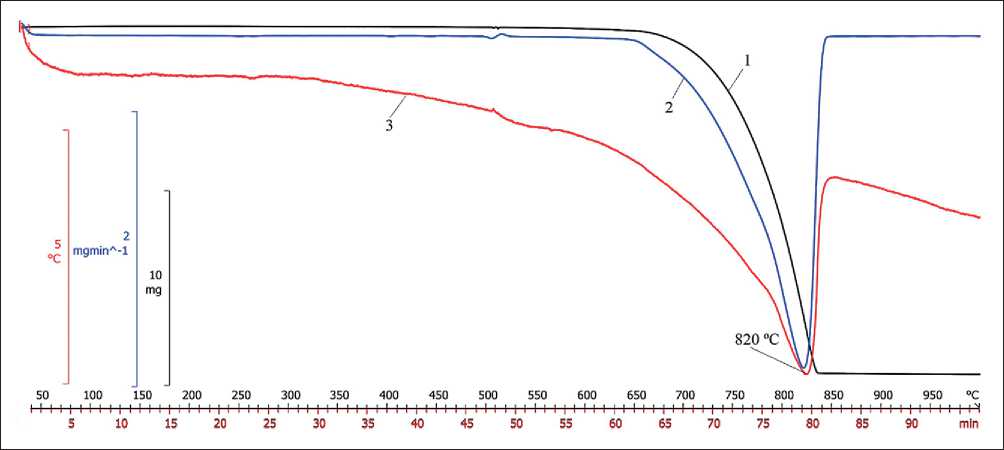

Согласно данным, приведенным на рис. 2 и 3, можно выделить основные этапы процесса дегидратации минералов глин Никитского и Старошайгов-ского месторождений при постепенном и непрерывном нагревании.

На кривых ДТА для исследуемых глинистых пород наблюдается ряд эндотермических эффектов. Эндоэффекты в интервале температур от 40 до 300оC (температурные максимумы при 85, 125 и 265оC (Никитская глина); 90, 140 и 265оC (Старошайговская

Таблица 2

Основные показатели гранулометрического состава порошков исследуемых осадочных пород по методу лазерной дифракции

|

Тип осадочной породы |

Диапазон размеров частиц, мкм |

Размер частиц, мкм |

||

|

d 90% |

d 50% |

d 10% |

||

|

Глина Никитская (помол 1 ч) |

0,2÷15,3 |

5,8 |

3,8 |

1,9 |

|

Глина Старошайговская (помол 2 ч) |

0,3÷45,9 |

17,4 |

5,7 |

0,7 |

|

Мел Атемарский (помол 1 ч) |

0,3÷8,8 |

3,2 |

1,3 |

0,9 |

|

Доломит Ельниковский (помол 3 ч) |

0,2÷17,0 |

6,5 |

2,9 |

1,1 |

50 ICO 150 200 250 300 350 400 450 500 550 600 650 700 750 SOO 850 900 950 °C

I i и I I I I I I I I I I I I I I I I I I I H I I I i I I и I I 111 и I I I I I I 1 I i и I I I i I I I 11 11 I I I I I I I I I H I I I I I I I I I и I I 1 1 I I I I I i n

5 10 15 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 mln

Рис. 2. Кривые ТГ (1), ДТГ (2) и ДТА (3) порошка Никитской глины

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Рис. 3. Кривые ТГ (1), ДТГ (2) и ДТА (3) порошка Старошайговской глины

глина)) вызваны потерей глинистыми породами химически несвязной воды (свободной, адсорбированной, цеолитной) [18, 19]. Характерное для Никитской глины повышенное содержание свободных гидроокисей железа дает заметный добавочный эндотермический эффект в диапазоне 350÷450оC с температурным пиком при 405оC (кривая ДТА), а также потерю массы в области 300÷400оC (кривые ТГ и ДТГ) (рис. 2).

Следующие эндотермические эффекты в диапазоне температур 450÷600 и 600÷750оC связаны с последовательно протекающими процессами выделения конституционной воды из основных глинистых минералов каолинитовой и иллитовой групп. Температурные максимумы эндоэффектов дегидроксилирования каолинита и иллита для Никитской и Старошайговской глин составляют 495 и 680, 485 и 650оC соответственно (рис. 2 и 3). При этом, согласно кривым обезвоживания ТГ и ДТГ, большая потеря массы в интервале температур 400÷550оC для глины Никитского месторождения свидетельствует о повышенном суммарном содержании минералов иллитовой и каолинитовой групп в ее фазовом составе по сравнению со Старошайговской.

Стоит отметить, что помимо наличия последовательных эндотермических эффектов выделения конституционной воды из минералов каолинито-вой и иллитовой групп в температурной области 550÷600оC возможно наложение эндоэффекта, связанного с полиморфным превращением кварца из α в β модификацию.

В диапазоне температур 900÷950оC на кривой ДТА Никитской глины (рис. 2) наблюдается размытый экзоэффект с пиком в районе 905÷915оC, который может характеризовать образование из дегидратированного каолинита силлиманита или муллита.

Из литературных данных [18] известно, что c начала процесса дегидратации и до его завершения кристаллическая структура глинистых минералов претерпевает постепенные изменения вплоть до полного разрушения кристаллической решетки (аморфизации). Изменения в состоянии и форме кристаллической решетки, разрыв отдельных связей приводят к повышению пуццоланической (химической) активности минералов. При этом повышенной активностью отличаются первоначальные продукты терморазрушения глинистых минералов с метаста-бильной кристаллической решеткой.

Таким образом, обобщая полученные результаты термического анализа, можно сделать вывод о том, что оптимальная температура обжига глин Никитского и Старошайговского месторождений находится в области 500÷800оC. Данному температурному диапазону соответствуют процессы начальной перестройки кристаллической структуры минералов каолинитовой и иллитовой групп, связанные с их дегидроксилированием, что способствует переходу указанных фаз в активную форму.

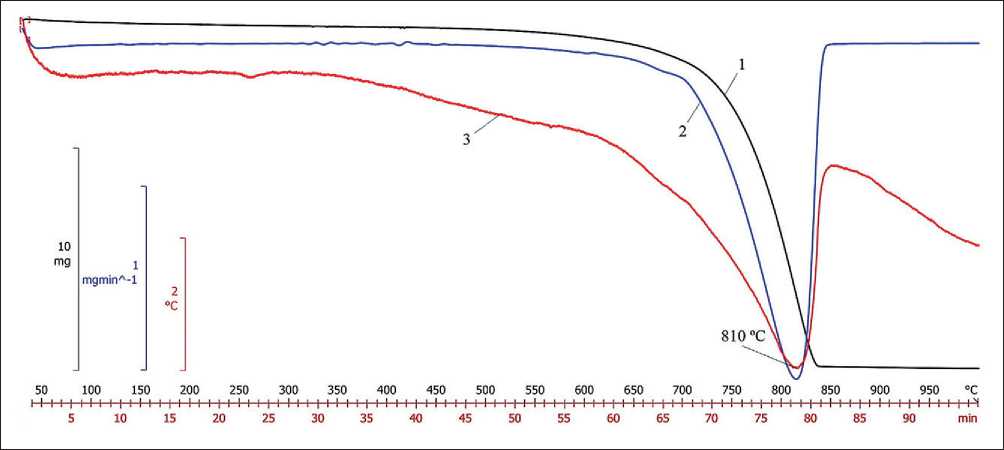

Результаты исследования физико-химических процессов, протекающих при обжиге карбонатных пород (Атемарского мела и Ельниковского доломита), приведены на рис. 4 и 5.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Рис. 4. Кривые ТГ (1), ДТГ (2) и ДТА (3) порошка Атемарского мела

Рис. 5. Кривые ТГ (1), ДТГ (2) и ДТА (3) порошка Ельниковского доломита

Согласно рис. 4, на кривой нагревания (ДТА) мела Атемарского месторождения наблюдается глубокий эндотермический эффект с температурным максимумом при 810оC, а на кривой обезвоживания (ТГ) установлена значительная потеря массы в диапазоне температур 700÷850оC, характеризующие диссоциацию кальцита CaCO3 на оксид входящего в него катиона CaO и CO2.

Близкий характер к термограммам Атемарского мела имеют соответствующие кривые ДТА, ТГ и ДТГ Ельниковского доломита (рис. 5). Так эндоэффект, соответствующий разложению кальцита, представлен температурным пиком при 820оC, а основная по- теря массы осуществляется в диапазоне температур 650÷850оC. При этом на кривой ДТА в области основного эндоэффекта установлено наличие перегиба при 770÷800оC, который может характеризовать процесс разложение доломита CaMg(CO3)2 на кальцит CaCO3 и магнезит MgCO3 с последующей их диссоциацией.

Оптимизация температуры обжига глинисто-кар-бонатных композиций по влиянию их добавок на активность цементного вяжущего

На первом этапе проведено исследование влияния добавок термоактивированных глин Никитского и Старошайговского месторождений на актив-

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

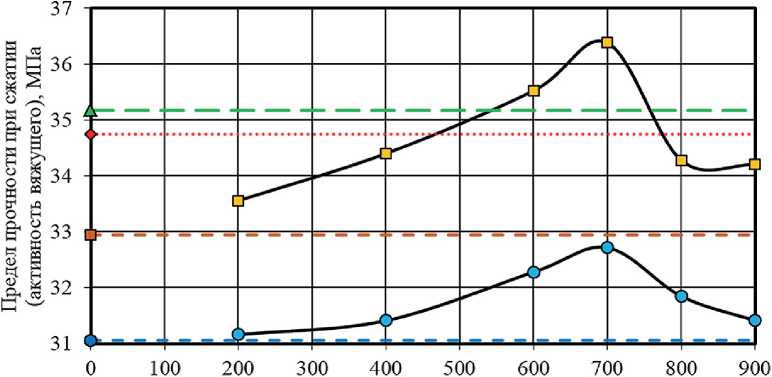

Температура обжига глин (длительность обжига 2 часа), °C Вид вяжущего:

—О—Ц+ГН □ Ц+ГН (без обжига)

—о-Ц+ГС • Ц+ГС (без обжига)

О Ц (бездобавочный состав) А Ц+МКН

Рис. 6. Влияние температуры обжига глин на активность смешанного цементного вяжущего (длительность обжига 2 часа)

ность смешанного цементного вяжущего при варьировании температуры обжига осадочных пород на уровнях 200, 400, 600, 700, 800, 900оC. При этом длительность обжига на указанных температурных уровнях (продолжительность изотермической выдержки) была фиксированной и составляла 2 часа. Контрольным составом, помимо немодифициро-ванного, являлась цементная система с добавкой метакаолина МКЖЛ-2 (МКН) производства ООО «Пласт-Рифей» (10% от массы вяжущего (Ц+МД) с удельной поверхностью 16 500 см2/г. Результаты исследования приведены на рис. 6.

Установлено, что обжиг Никитской и Старо-шайговской глин позволяет повысить прочность при сжатии мелкозернистого бетона с 32,9 и 31,1 (для составов с добавками необожженных глин) до 33,6÷36,4 и 31,2÷32,7 МПа соответственно (рис. 6). При этом активность цементного вяжущего с добавками термоактивированной Никитской глины выше, чем в составах со Старошайговской глиной при любой температуре обжига в исследуемом диапазоне, что объясняется большим содержанием реакционноспособных глинистых минералов (каолинита и иллита) в фазовом составе первой глины по сравнению со второй.

Термическая обработка Старошайговской глины не позволяет получить смешанное цементное вяжущее с активностью, превышающей аналогичный показатель для портландцемента (индекс активности обожженной глины KMД = 0,90÷0,94 < 1). В то же время ряд составов с прокаленной Никитской глиной имеет прочность при сжатии, превышающую показатель немодифицированного состава. В частности, замена 10% портландцемента добавкой глины Никитского месторождения, обожженной при 600÷700оC, позволяет достичь активности смешанного вяжущего 35,5÷36,4 МПа, что выше активности портландцемента и смешанного вяжущего на основе портландцемента и метакаолина (рис. 6).

Таким образом, по результатам исследования установлен оптимальный температурный интервал обжига исследуемых полиминеральных глин, составляющий 600÷700оC, что согласуется с данными термического анализа по температурному диапазону дегидроксилирования основных реакционноспособных минералов – каолинита и иллита (рис. 2 и 3). Термоактивация глин в указанном диапазоне способствует получению минеральных добавок с наибольшими значениями индекса активности. В частности, добавки на основе прокаленной при 600÷700оC Никитской глины являются активными минеральными с индексом активности К МД = 1,02÷1,05 > 1, что превышает аналогичный показатель метакаолина МКЖЛ-2 ( К МД = 1,01).

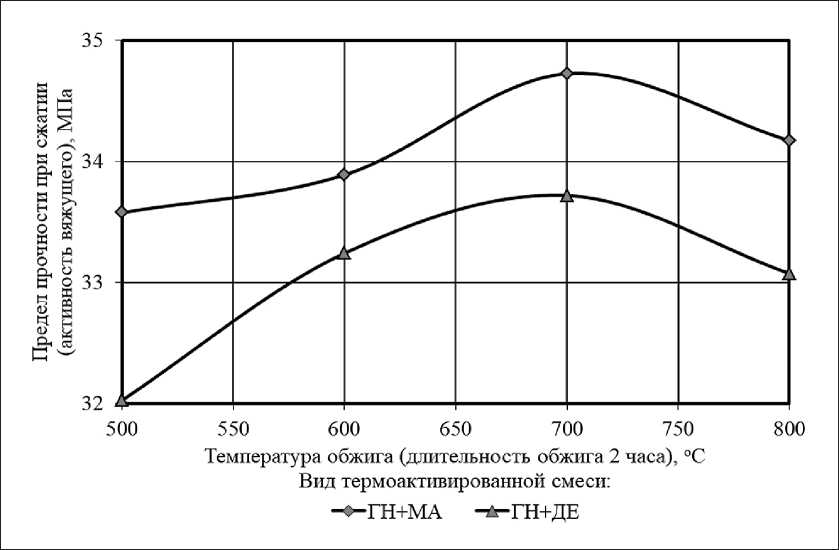

На втором этапе проведено исследование влияния добавок прокаленных смесей Никитской глины (как наиболее эффективной в цементных системах по результатам предыдущих исследований) и кар-

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Рис. 7. Влияние температуры обжига смесей Никитской глины и карбонатных пород на активность цементного вяжущего (длительность обжига 2 часа)

бонатных пород (Атемарского мела и Ельниковско-го доломита) на активность цементного вяжущего при соотношении компонентов 1/1 и варьировании температуры обжига осадочных пород на уровнях 500, 600, 700 и 800оC. При этом длительность обжига на указанных температурных уровнях (продолжительность изотермической выдержки) была фиксированной и составляла 2 часа. Результаты исследования приведены на рис. 7.

Установлено, что прочностные показатели цементных композитов с добавками термоактивированных смесей Никитской глины и Атемарского мела на 2,1÷5,0% выше, чем у составов с применением прокаленной композиции указанной глины и Ельниковского доломита при одной и той же температуре обжига смесей.

В составах с добавками прокаленных смесей глины и мела, а также глины и доломита наибольший индекс активности минерального модификатора достигнут при температуре термоактивации композиций 700оC – 1,00 и 0,97 отн. ед. соответственно. При этом при данной температуре обжига максимальная активность смешанного вяжущего, зафиксированная в составе с добавкой прокаленной смеси «Никитская глина + Атемарский мел» (34,7 МПа), равна аналогичному показателю портландцемента в бездобавоч-ном составе (34,7 МПа, рис. 6) и на 4,7% ниже, чем у вяжущего с индивидуальной добавкой Никитской глины (36,4 МПа, рис. 6).

ЗАКЛЮЧЕНИЕ

По итогам проведенных экспериментальных исследований получены следующие результаты:

-

1) проведена оценка размолоспособности исходных глинистых и карбонатных пород по показателям удельной поверхности и гранулометрического состава полученных минеральных порошков;

-

2) раскрыты физико-химические процессы, протекающие при термообработке полиминеральных глин и карбонатных пород с использованием метода синхронного термического анализа;

-

3) установлено влияние состава и температуры обжига глинисто-карбонатных композиций на активность смешанного цементного вяжущего (ГОСТ 310.4) с определением индекса активности минерального модификатора;

-

4) выявлены взаимосвязи и закономерности в системе «состав модификатора – температура обжига глин и карбонатных пород – активность смешанного вяжущего», позволяющие оптимизировать рецептурно-технологические параметры получения минеральных добавок для достижения требуемого уровня прочностных характеристик цементных композитов.

По результатам исследования процессов дегидратации глинистых минералов с использованием метода синхронного термического анализа установлено, что оптимальная температура обжига глин Ни-

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ китского и Старошайговского месторождений находится в области 500÷800оC. Данному температурному диапазону соответствуют процессы начальной перестройки кристаллической структуры минералов каолинитовой и иллитовой групп, связанные с их дегидроксилированием, что способствует переходу указанных фаз в активную форму.

Результаты исследования влияния добавок обожженных глинисто-карбонатных композиций на активность цементного вяжущего подтвердили данные термического анализа. Установлено, что получению наиболее эффективных минеральных модификаторов способствует прокаливание глин и глинисто-карбонатных смесей при температуре 700оC. При данной температуре обжига замена 10% портландцемента добавкой термоактивированной Никитской глины позволяет достичь активности вяжущего, превышающей аналогичный показатель смешанного вяжущего на основе портландцемента и высококачественного метакаолина.

Список литературы Оптимизация технологических параметров получения минеральных добавок на основе прокаленных глин и карбонатных пород для цементных систем

- Zhou M., Lu W., Song J., Lee G.C. Application of Ultra-High Performance Concrete in bridge engineering. Construction and Building Materials. 2018; 186: 1256–1267. https://doi.org/10.1016/j.conbuildmat.2018.08.036

- Shin H.O., Yoo D.Y., Lee J.H., Lee S.H., Yoon Y.S. Optimized mix design for 180 MPa ultra-high-strength concrete. Journal of Materials Research and Technology. 2019; 8: 4182–4197. https://doi.org/10.1016/j.jmrt.2019.07.027

- Калашников В.И. Эволюция развития составов и изменение прочности бетонов. Бетоны настоящего и будущего. Часть 1. Изменение составов и прочности бетонов // Строительные материалы. 2016. № 1-2. С. 96–103.

- Каприелов С.С., Шейнфельд А.В., Кардумян Г.С., Чилин И.А. О подборе составов высококачественных бетонов с органоминеральными модификаторами // Строительные материалы. 2017. № 12. С. 58–63.

- Балыков А.С., Низина Т.А., Кяшкин В.М., Володин С.В. Рецептурно-технологическая эффективность осадочных пород различного состава и генезиса в цементных системах // Нанотехнологии в строительстве. 2022. Т. 14, № 1. С. 53–61. https://doi.org/10.15828/2075-8545-2022-14-1-53-61

- Ghafari E., Costa H., Júlio E., Portugal A., Durães L. The effect of nanosilica addition on flowability, strength and transport properties of ultra high performance concrete. Materials and Design. 2014; 59: 1–9. https://doi.org/10.1016/j.matdes.2014.02.051

- Strokova V.V., Markova I.Yu., Markov A.Yu., Stepanenko M.A., Nerovnaya S.V., Bondarenko D.O., Botsman L.N. Properties of a composite cement binder using fuel ashes. Key Engineering Materials. 2022; 909: 184–190. https://doi.org/10.4028/p-tm4y4j

- Nizina T.A., Ponomarev A.N., Balykov A.S., Korovkin D.I. Multicriteria optimization of the formulation of modified fine-grained fibre concretes containing carbon nanostructures. International Journal of Nanotechnology. 2018; 15: 333–346. https://doi.org/10.1504/IJNT.2018.094790

- Чернышов Е.М., Артамонова О.В., Славчева Г.С. Наномодифицирование цементных композитов на технологической стадии жизненного цикла // Нанотехнологии в строительстве. 2020. Том 12, № 3. С. 130–139. https://doi.org/10.15828/2075-8545-2020-12-3-130-139

- Тараканов О.В., Белякова Е.А. Влияние комплексных минеральных добавок на прочность и состав гидратации цементных материалов // Региональная архитектура и строительство. 2020. № 4(45). С. 46–52.

- Фаликман В.Р., Соболев К.Г. «Простор за пределом», или как нанотехнологии могут изменить мир бетона. Часть 1 // Нанотехнологии в строительстве. 2010. Том 2, № 6. С. 17–31.

- Низина Т.А., Балыков А.С. Построение экспериментально-статистических моделей «состав – свойство» физико-механических характеристик модифицированных дисперсно-армированных мелкозернистых бетонов // Вестник Волгоградского государственного архитектурно-строительного университета. Строительство и архитектура. 2016. № 45 (64). С. 54–66.

- Tironi A., Castellano C.C., Bonavetti V.L., Trezza M.A., Scian A.N., Irassar E.F. Kaolinitic calcined clays – Portland cement system: Hydration and properties. Construction and Building Materials. 2014; 64: 215–221. https://doi.org/10.1016/j.conbuildmat.2014.04.065

- Kocak Y. Effects of metakaolin on the hydration development of Portland–composite cement. Journal of Building Engineering. 2020; 31: 101419. https://doi.org/10.1016/j.jobe.2020.101419

- Chand G., Happy S.K., Ram S. Assessment of the properties of sustainable concrete produced from quaternary blend of portland cement, glass powder, metakaolin and silica fume. Cleaner Engineering and Technology. 2021; 4:100179. https://doi.org/10.1016/j.clet.2021.100179

- Кирсанова А.А., Крамар Л.Я. Органоминеральные модификаторы на основе метакаолина для цементных бетонов // Строительные материалы. 2013. № 11. С. 54–56.

- Habert G., Choupay N., Escadeillas G., Guillaume D., Montel J.M. Clay content of argillites: Influence on cement based mortars. Applied Clay Science. 2009; 43: 322–330. https://doi.org/10.1016/j.clay.2008.09.009

- Fernandez R., Martirena F., Scrivener K.L. The origin of the pozzolanic activity of calcined clay minerals: A comparison between kaolinite, illite and montmorrilonite. Cement and Concrete Research. 2011; 41: 113–122. https://doi.org/10.1016/j.cemconres.2010.09.013

- Гайфуллин А.Р., Рахимов Р.З., Рахимова Н.Р. Влияние добавок глинитов в портландцемент на прочность при сжатии цементного камня // Инженерно-строительный журнал. 2015. № 7(59). С. 66–73. https://doi.org/10.5862/MCE.59.7

- Володин В.В., Низина Т.А., Балыков А.С., Коровкин Д.И., Козлятников И.С., Башкаев Д.С., Григорьева А.А. Опыт применения обожженной глины в качестве минеральной добавки к цементным композитам // Долговечность строительных материалов, изделий и конструкций: материалы Всероссийской научно-технической конференции. Саранск: Издательство Мордовского университета, 2018. С. 36–42.

- Lin R.-S., Wang X.-Y., Yi-Han. Effects of cement types and addition of quartz and limestone on the normal and carbonation curing of cement paste. Construction and Building Materials. 2021; 305: 124799. https://doi.org/10.1016/j.conbuildmat.2021.124799

- Lollini F., Redaelli E., Bertolini L. Effects of portland cement replacement with limestone on the propertiesof hardened concrete. Cement and Concrete Composites. 2014; 46: 32–40. https://doi.org/10.1016/j.cemconcomp.2013.10.016

- Celik K., Hay R., Hargis C.W., Moon J. Effect of volcanic ash pozzolan or limestone replacement on hydration of Portland cement. Construction and Building Materials. 2019; 197: 803–812. https://doi.org/10.1016/j.conbuildmat.2018.11.193

- Antoni M., Rossen J., Martirena F., Scrivener K. Cement substitution by a combination of metakaolin and limestone. Cement and Concrete Research. 2012; 42: 1579–1589. https://doi.org/10.1016/j.cemconres.2012.09.006

- Tang J., Wei S., Li W., Ma S., Ji P., Shen X. Synergistic effect of metakaolin and limestone on the hydration properties of Portland cement. Construction and Building Materials. 2019; 223: 177–184. https://doi.org/10.1016/j.conbuildmat.2019.06.059