Оптимизация технологических режимов колонны разделения продуктов реакции на установке изомеризации лёгких парафинов

Автор: Лямаев О.Ю., Попов С.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 1 (99) т.86, 2024 года.

Бесплатный доступ

Процессом изомеризации легких бензиновых фракций синтезируют ценные компоненты для экологически чистых автомобильных бензинов. В продуктах реакции изомеризации наряду с целевыми высокооктановыми углеводородами содержатся низкоразветвленные С6-углеводороды, присутствие которых снижает октановое число изомеризата, поэтому в промышленных условиях целесообразно их выделение из реакционной массы с целью рециркулирования в сырьевой поток реактора как одних из исходных реактантов процесса. В промышленных условиях низкоразветвленные парафиновые С6 углеводороды отбираются в колонне-деизогексанизаторе боковым погоном. Сложность разделения компонентов изомеризата объясняется их достаточно близкими температурами кипения. В работе проводится оптимизация технологического режима работы колонны-деизогексанизатора с целью максимального извлечения данных компонентов в рецикл. Исследования проводили с использованием моделирующей программы Honeywell Unisim Design. Термодинамические свойства потоков рассчитывались по методу Пенга-Робинсона. Выполненными расчётами установлены технологические параметры колонны, которые обеспечивают практически полное извлечение в боковой погон нормального гексана и метилпентанов в количестве 99,99 и 99,72%масс. соответственно, при этом конструкционные параметры колонны-деизогексанизатора не менялись. Достигаемое увеличение количества сырьевых углеводородов в боковом погоне делает целесообразным использование в технологической схеме установки дополнительной колонны-деизопентанизатора с целью вывода изопентана из сырья реакторного блока изомеризации. Приводится фрагмент технологической схемы установки с включением колонны-деизопентанизатора с её оптимальными технологическими и конструкционными параметрами. Суммарный расчётный эффект от предложенных решений в виде увеличения октанового числа изомеризата составил 1,9 пунктов.

Изомеризация, октановое число, колонна деизогексанизатор, колонна деизопентанизатор, моделирование, honeywell unisim design

Короткий адрес: https://sciup.org/140305673

IDR: 140305673 | УДК: 662.754:66.011 | DOI: 10.20914/2310-1202-2024-1-227-234

Текст научной статьи Оптимизация технологических режимов колонны разделения продуктов реакции на установке изомеризации лёгких парафинов

Процесс изомеризации легких бензиновых фракций является неотъемлемой частью технологической схемы современного нефтеперерабатывающего предприятия. Изомеризаты – ценные компоненты при производстве экологически чистых автомобильных бензинов. Введение их в состав товарных автобензинов способствует снижению в них содержания ароматических углеводородов, в том числе бензола, повышению детонационной стойкости и выравниванию октановых чисел по всей его массе (устранению «октановой ямы»), а также уменьшению разности (чувствительности) между октановыми числами по исследовательскому и моторному методам.

В связи с возрастанием роли процессов изомеризации в производстве бензинов актуальным является разработка методов совершенствования данной технологии в различных направлениях исследований [1].

В последнее время большое внимание уделяется переводу процессов изомеризации с хлорсодержащими катализаторами на сульфатированные оксид-циркониевые [1, 2]. В частности, сведения об успешной замене процесса Penex на Изомалк-2 приводятся в [3]. В работе [4] описана технология проведения процесса изомеризации на сульфатированном катализаторе СИ-2Б с подачей водорода на проток, что позволяет выполнять замену хлорированных катализаторов без изменения аппаратного оформления установки, при этом сокращаются эксплуатационные затраты на циркуляцию водородсодержащего газа (ВСГ).

Октановое число изомеризата во многом зависит от схемы разделения продуктов реакции и степени рециркуляции непревращенных нормальных парафиновых углеводородов. В исследовании [5] представлен способ повышения технико-технологических показателей изомеризации реконструкцией колонны-деизогексанизатора с выводом 4 потоков: верхний продукт – пентаны, боковые погоны – высоко- и низкоразветвленные гексаны, кубовый продукт – остаток. Данный вариант оформления колонны деизогексанизации применяется в промышленности под наименованием «Супер-ДИГ». В статье [6] описан метод разделения продуктов реакции адсорбционной депарафинизацией. В патенте [7] описан способ разделения исходного сырья изомеризации с выделением пентановой и гексановой фракций, направляемые раздельно в два параллельно работающих реактора, продукты которых далее объединяются и направляются на разделение на компоненты изомеризации и рециклов. В исследовании [8] в качестве альтернативы применению обычной дистилляции предлагается технология адсорбционного разделения для изомеризационного рафинирования с использованием динамической

В ряде работ рассматривается вопросы увеличения сырьевой базы процесса изомеризации. В патенте [9] предложены варианты охлаждения реакторов при переработки прямогонного сырья с легким риформатом вторичных бензиновых фракций. В [10] описано изобретение переработки бензиновой фракции на установке с совмещенными процессами изомеризации и платформинга.

В большом количестве исследований оценивается возможность использования суперкислот в качестве катализаторов. В патенте [11] предлагается способ повышения активности циркониевых катализаторов добавлением в состав композиции сернокислотных ионов, в статье [12] процесс изомеризации проводится на твердых суперкислотных поликомплексах d-металлов, которые более устойчивы к воздействию влаги, чем традиционные катализаторы. В работе [13] в качестве катализатора предлагается ионная жидкость, иммобилизованная на поверхности цеолитных катализаторов.

Актуальным является применение программных сред моделирования технологических процессов, обладающих широкими возможностями для анализа влияний различных факторов на технико-экономические показатели работы аппаратов. В статье [14] представлены результаты оптимизации процесса изомеризации, полученные с помощью модели HYSYS-IZOMER. В работе [15] c использованием программной среды Aspen HYSYS исследуется аппаратурное оформление установки изомеризации для повышения октанового числа с наименьшими затратами. В исследовании [16] выполнено моделирование процесса изомеризации и проведена оптимизация выхода высокооктановых компонентов. В патенте [17] способ выделения пентанового рецикла в виде бокового погона с применением стриппинг-секции рассчитан с использованием Unisim Design.

Практический интерес представляют вопросы подбора оптимальных параметров и улучшение существующих режимов работы блоков разделения продуктов и сырья изомеризации на компоненты с использованием моделирующих сред. В статье [18] с использованием программы Unisim Design проведено исследование по определению параметров технологического режима колонны деизопентанизатора с извлечением изопентана выше 99 %мас.

Цель работы – оптимизация технологических режимов колонны – деизогексанизатора установки низкотемпературной изомеризации ПГИ-ДИГ с целью максимального увеличения отбора в боковой погон низкоразветвленных парафиновых С 6 углеводородов.

Методы

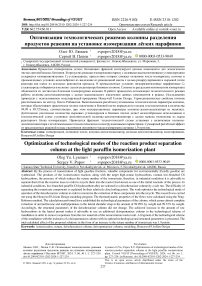

На рисунке 1 представлен фрагмент технологической схемы установки низкотемпературной изомеризации с колонной деизогексанизации (ДИГ). Питанием колонны-деизогексанизатора С-202 является стабильный катализат, содержащий продукты реакции изомеризации.

В соответствии с технологической схемой установки стабильный изомеризат поступает из колонны С-201 (на рисунке не показано) на тарелку питания № 55 колонны ДИГ С-202, где происходит его разделение на верхний продукт, содержащий бутаны, пентаны и диметилбу-таны, боковой погон, содержащий метилпен-таны и нормальный гексан, и нижний продукт, содержащий нафтены и С 7+ углеводороды. Балансовые количества дистиллята и кубового продукта объединяются и после охлаждения выводятся с установки в товарный парк на компаундирование бензина. Боковой погон в виде рецикла направляется на объединение с гидроочищенным сырьем изомеризации. В таблице 1 представлен промышленный усредненный состав питания колонны ДИГ.

Из таблицы 1 видно, что в составе потока сырья содержится 11,10 %мас. н-гексана и 34,08 %мас. суммы метилпентанов. Наиболее желательным является полное извлечение данных компонентов в рецикл (боковой погон ДИГ)

ввиду того, что они являются целевыми компонентами исходного сырья реакции изомеризации, при этом присутствие данных углеводородов в изомеризате приводит к ухудшению его эксплуатационных свойств ввиду низких детонационных характеристик: октановое число (ОЧ) нормального гексана – 24,8 пунктов, 2-метил-пентана и 3-метилпентана – 73,4 и 74,5 пунктов соответственно.

В промышленных условиях фактическое извлечение н-гексана в рецикл составляет 98,0 %мас., метилпентанов (МП) – 82,5 %мас. Исходя из вышеизложенного можно отметить, что практический интерес представляет оценка оптимальных технологических режимов колонны ДИГ с целью максимального извлечения и дальнейшего рециркулирования малоразветв-ленных С 6 алканов.

Исследования проводили с использованием моделирующей программы Honeywell UniSim Design. В качестве математического пакета для расчета термодинамических свойств потоков использовался метод Пенга-Робинсона [19, 20].

Результаты и обсуждение

В результате проведенного расчёта в моделирующей среде определён технологический режим работы колонны ДИГ со степенью извлечения н-гексана из сырья в боковой погон – 99,99 %масс., 2-МП и 3-МП – 99,72 %масс.

Конденсат

Стабильный изомеризат Stable isomerizate

Side shoulder strap

Isomerizate from the installation

Изомеризат с установки

Рисунок 1. Фрагмент технологической схемы установки низкотемпературной изомеризации

Figure 1. A fragment of the technological scheme of a low-temperature isomerization plant

Steam condensate

Таблица 1.

Компонентный состав потока питания колонны ДИГ

Component composition of the supply stream of the DIH column

Table 1.

|

Наименование компонента Name of the component |

Содержание компонента, %масс. Component content, % by weight |

Октановое число Octane number |

|

Изобутан | Isobutane |

0,17 |

101,1 |

|

н-Бутан | n-Butane |

0,09 |

93,6 |

|

Изопентан | Isopentane |

8,77 |

92,3 |

|

н-Пентан | n-Pentane |

4,16 |

61,7 |

|

Циклопентан | Cyclopentane |

0,73 |

101 |

|

2,2-диметилбутан | 2,2-dimethylbutane |

11,45 |

91,8 |

|

2,3-диметилбутан | 2,3-dimethylbutane |

7,20 |

103,5 |

|

2-метилпентан | 2-methylpentane |

22,75 |

73,4 |

|

3-метилпентан | 3-methylpentane |

14,02 |

74,5 |

|

н-Гексан | n-Hexane |

11,10 |

24,8 |

|

Метилциклопентан | Methylcyclopentane |

5,75 |

91,3 |

|

Циклогексан | Cyclohexane |

7,07 |

83 |

|

Бензол | Benzene |

0,00 |

117 |

|

Метилциклогексан | Methylcyclohexane |

1,65 |

75 |

|

С 7 -углеводороды | C 7 -hydrocarbons |

5,09 |

0 |

|

Всего | Total |

100,00 |

- |

Значения рассчитанных технологических параметров потоков колонны приведены в таблице 2. Сравнение фактического и рассчитанного параметров работы колонны ДИГ представлено в таблице 3.

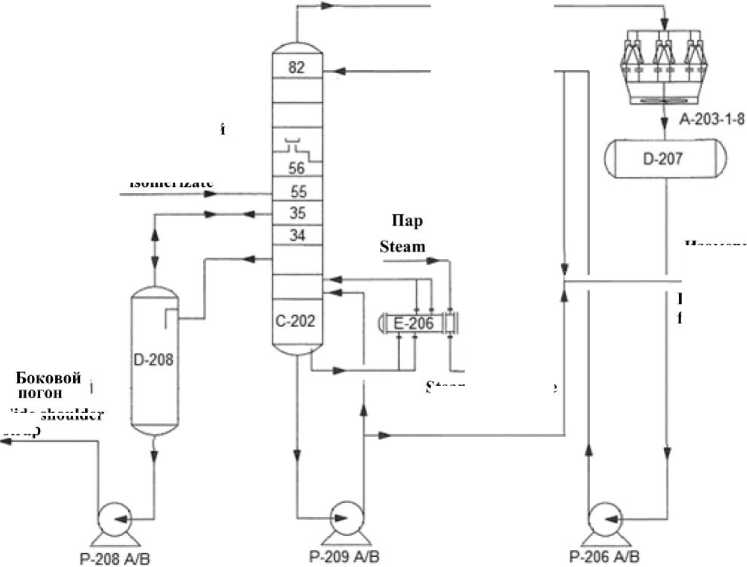

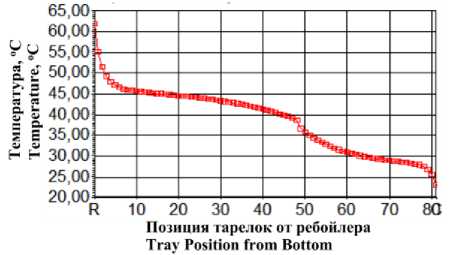

Оценка конструкционных параметров колонны ДИГ для рассчитанного технологическом режиме (таблица 4) показывает, что процесс можно проводить на фактических конструкции и геометрии колонны ДИГ, при этом изменение состава сырья не вызывает отклонения от устойчивой работы тарелок. Рассчитанный профиль температур по высоте колонны представлен на рисунке 2.

Положительным эффектом от проведенной оптимизации режима колонны ДИГ является увеличение октанового числа изомеризата на 1 пункт: при фактическом режиме ОЧ составляет 86 пунктов по исследовательскому методу, на расчётном режиме – 87 пунктов.

Таблица 2.

Значения технологических параметров потоков колонны ДИГ

Values of technological parameters of the DIH column flows

Table 2.

|

Название потока | Stream Name |

Верхний-продукт Top-product |

Боковой погон Side shoulder strap |

Нижний-продукт Bottom-product |

|

Доля паровой фазы | Vapour / Phase Fraction |

0,0000 |

0,0002 |

0,0000 |

|

Температура [оС] | Temperature [oC] |

50,72 |

90,80 |

122,9 |

|

Давление [кРа] | Pressure [kPa] |

176,5 |

217,2 |

245,2 |

|

Молярный поток [кмоль/ч] | Molar Flow [kmole/h] |

262,9 |

415,1 |

32,94 |

|

Массовый поток [кг/ч] | Mass Flow [kg/h] |

2,000e+004 |

3,571e+004 |

3050 |

|

Объёмный расход [м3/ч] | Std Ideal Lig Vol Flow [m3h] |

31,43 |

52,89 |

4,145 |

|

Молярная энтальпия [кДж/кгмоль] | Molar Enthalpy [kJ/kgmole] |

-1,816e+005 |

-1,820e+005 |

-1,679e+005 |

|

Молярная энтропия [кДж/кгмоль оС] Molar Entropy [kJ/kgmole oC] |

59,75 |

9,134 |

-7,508 |

|

Тепловой поток [кДж/ч] | Heat Flow [kJ/h] |

-4,775e+007 |

-7,554e+007 |

-5,531e+006 |

Таблица 3.

Фактический и расчётный режимы работы колонны ДИГ

The actual and calculated operating modes of the DIH column

Table 3.

|

Параметры технологического режима Parameters of the technological regime |

Фактический режим The actual mode |

Расчётный режим Settlement mode |

|

Температура на входе в колонну, оС Temperature at the entrance to the column, оС |

89–102 |

80 |

|

Температура верха колонны, оС | Column top temperature, oC |

72–77 |

54,6 |

|

Температура куба колонны, оС | The temperature of the column cube, oC |

119–120 |

120,9 |

|

Давление верха колонны, кгс/см2 | Column top pressure, kgf/cm2 |

1,80 |

1,80 |

|

Давление низа колонны, кгс/см2 | Column bottom pressure, kgf/cm2 |

2,50 |

2,50 |

|

Флегмовое число | Phlegm number |

5,2–6,9 |

9,131 |

|

Расход дистиллята, м3/ч | Distillate consumption, m3/h |

35–45 |

50,72 |

|

Расход кубового продукта, м3/ч | Consumption of cubic product, m3/h |

3,5–9,0 |

4,146 |

|

Расход орошения, м3/ч | Irrigation consumption, m3/h |

250–265 |

287,0 |

|

Расход бокового погона, м3/ч | Side shoulder strap consumption, m3/h |

42–47,5 |

52,89 |

Следует отметить, что подобранный технологический режим подразумевает увеличение количества бокового погона по сравнению с фактическим до 53 м3/ч (таблица 3). Согласно технологической схеме установки (рисунок 1) боковой погон колонны ДИГ объединяется с гидрогенизатом секции гидроочистки. Расход объединенного сырья регламентируется верхним пределом 100 м3/ч. При этом его расход при оптимизированном режиме колонны ДИГ составил 106,1 м3/ч, что превышает нормативные значения и увеличивает нагрузку на реакторный блок секции изомеризации.

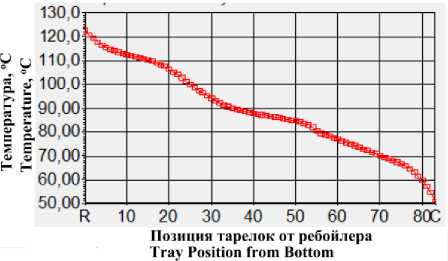

Для решения данной проблемы предлагается «снять» часть гидрогенизата на секцию изомеризации включением в технологическую схему колонны-деизопентанизатора (ДИП).

С целью оценки потенциальной возможности снижения расхода объединенного сырья изомеризации рассчитаны параметры режима работы установки с колонной ДИП. Схема в моделирующей среде, включающая колонну ДИП, представлена на рисунке 3. Гидрогенизат поступает из отпарной колонны С-101 (на схеме не показана) в колонну ДИП, где разделяется на дистиллят, содержащий изопентан и бутаны, и кубовый продукт, содержащий н-пентан, циклопентан и С 6+ углеводороды.

Нижний продукт ДИП после объединения с рециклом направляется в виде сырья на секцию изомеризации, дистиллят – в «товарный» изомеризат.

Включение колонны ДИП в схему установки также позволяет увеличивать выход целевых продуктов изомеризации (разветвленных С 5 и С 6 углеводородов) из-за снижения концентрации изопентана в сырье.

При моделировании использовались следующие конструкционные и режимные параметры колонны: число тарелок NТ=80, тарелка питания Nпит=33, эффективность контактного устройства 0,8, температура в конденсаторе Тконд=23 оС, температура в ребойлере Треб=62 оС, давление верха Рверх =101,3 кПа, Рниз =130 кПа [18]. Расход гидрогенизата принят фактический.

Значения рассчитанных технологических параметров и компонентный состав потоков колонны ДИП приведены в таблице 5.

Таблица 4.

Расчётные конструкционные параметры колонны ДИГ Table 4.

Calculated structural parameters of the DIH column

|

Тип тарелки Internals |

Клапанные Valve |

|

Диаметр [м] | Diameter [m] |

3,810 |

|

Max затопление [%] | Max Flooding [%] |

83,11 |

|

Х-поверхность [м2] | X-Area [m2] |

11,40 |

|

Высота [м] | Height [m] |

49,99 |

|

ДельтаР [кРа] | DeltaP [kPa] |

65,41 |

|

Поточность | Number of Flow Paths |

3 |

|

Длина потока [мм] | Flow Length [mm] |

1054 |

|

Ширина потока [мм] | Flow Width [mm] |

3196 |

|

Max DP/тарелка [кПа] | Max DP/Tray [kPa] |

0,876 |

|

Расстояние между тарелками [мм] Tray Spacing [mm] |

609,6 |

|

Общая длина слива [мм] Total Weir Length [mm] |

9001 |

|

Высота слива [мм] | Weir Heigth [mm] |

50,80 |

|

Активная поверхность [м2] | Active Area [m2] |

10,11 |

|

Свободное сечение [м2] | Hole Area [m2] |

1,546 |

Рисунок 2. График изменения температуры по высоте колонны ДИГ при рассчитанных параметрах Figure 2. Graph of temperature changes in the height of the DIH column at the calculated parameters (printout in the modeling program)

Рисунок 3. Технологическая схема, включающая колонну ДИП

Figure 3. Flow diagram including the DIP column

Таблица 5.

Значения технологических параметров (а) и компонентный состав (b) потоков колонны ДИП

Table 5.

The values of the technological parameters (a) and the component composition (b) of the column flows

|

Название потока | Stream Name |

Гидрогенизат Hydrogenate |

Верхний продукт Top product |

Нижний продукт Bottom product |

(a) |

|

|

Доля паровой фазы | Vapour / Phase Fraction |

0,0000 |

0,0002 |

0,0000 |

||

|

Температура [оС] | Temperature [oC] |

52,00 |

23,08 |

61,97 |

||

|

Давление [кРа] | Pressure [kPa] |

402,1 |

101,3 |

130,0 |

||

|

Молярный поток [кмоль/ч] | Molar Flow |

[kmole/h] |

441,3 |

89,86 |

351,4 |

|

|

Массовый поток [кг/ч] | Mass Flow [kg/h] |

3,510e+004 |

6351 |

2,875e+004 |

||

|

Объёмный расход [м3/ч] Std Ideal Lig Vol Flow [m3h] |

53,21 |

10,25 |

42,96 |

||

|

Молярная энтальпия [кДж/кгмоль] Molar Enthalpy [kJ/kgmole] |

-1,744e+005 |

-1,766e+005 |

-1,731e+005 |

||

|

Молярная энтропия [кДж/кгмоль оС] Molar Entropy [kJ/kgmole oC] |

44,02 |

40,17 |

41,71 |

||

|

Тепловой поток [кДж/ч] | Heat Flow [kJ/h] |

-7,694e+007 |

-1,587e+007 |

-6,084e+007 |

||

|

Название углеводорода The Name of the hydrocarbon |

Гидрогенизат Hydrogenate масс. доля mass fractions |

Верхний продукт масс. доля Top product mass fractions |

Нижний продукт масс. доля Bottom product mass fractions |

|

|

Изобутан | Isobutane |

0,000200 |

0,001105 |

0,000000 |

|

|

н-Бутан | n-Butane |

0,015397 |

0,085088 |

0,000000 |

|

|

Изопентан | Isopentane |

0,165467 |

0,912977 |

0,000318 |

|

|

н-Пентан | n-Pentane |

0,227654 |

0,000830 |

0,277767 |

|

|

н-Гексан | n-Hexane |

0,173965 |

0,000000 |

0,212400 |

|

|

н-Гептан | n-Heptane |

0,062887 |

0,000000 |

0,076781 |

|

|

Бензол | Benzene |

0,016097 |

0,000000 |

0,019653 |

|

|

Циклогексан | Cyclohexane |

0,030794 |

0,000000 |

0,037597 |

|

|

Циклопентан | Cyclopentane |

0,019896 |

0,000000 |

0,024292 |

|

|

Метилциклопентан | Methylcyclopentan |

0,059988 |

0,000000 |

0,073241 |

|

|

Метилциклогексан | Methylcyclohexane |

0,000600 |

0,000000 |

0,000732 |

|

|

2-метилпентан | 2-methylpentane |

0,120376 |

0,000000 |

0,146971 |

|

|

3-метилпентан | 3-methylpentane |

0,085783 |

0,000000 |

0,104735 |

|

|

2,2-диметилбутан | 2,2-dimethylbutane |

0,002400 |

0,000000 |

0,002930 |

|

|

2,3-диметилбутан | 2,3-dimethylbutane |

0,018496 |

0,000000 |

0,022583 |

(b) |

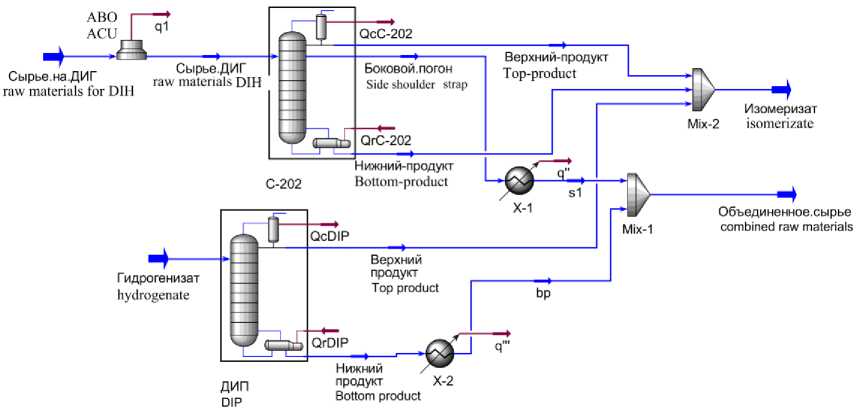

График изменения температурного профиля по высоте колонны показан на рисунке 4.

Рисунок 4. График изменения температуры по высоте колонны ДИП

Figure 4. Graph of temperature changes in the height of the DIP column

Проведенный расчёт показал, что при данных параметрах работы колонны ДИП содержание н-пентана в верхнем продукте составляет 0,08 %мас., в кубовом продукте содержание изопентана – 0,03 %мас. При этом объемный расход объединенного сырья входит в нормы технологического режима и полностью устраняет отмеченную выше проблему по увеличению нагрузки на реакторы изомеризации. Следует также отметить, что включение колонны ДИП в схему установки позволяет увеличить ОЧ изомеризата до 88 пунктов.

Заключение

Анализ фактической работы промышленной установки низкотемпературной изомеризации показал, что присутствует потенциальная возможность увеличения отбора низкоразветвленных С 6 углеводородов в боковой погон. В результате выполненных расчётов для колонны ДИГ достигнута степень извлечения в боковой погон н-гексана и метилпентанов – 99,8 %масс.

Подобранный технологический режим возможно реализовать без изменения технологической схемы действующей установки. Для снижения количества объединенного сырья до регламентных значений был рассчитан вариант работы установки с включением колонны ДИП.

Суммарный расчётный эффект от предложенных решений в виде увеличения ОЧ изомеризата составил 1,9 пунктов.

Представленные технологические решения существенно отличаются от режимов, используемых на промышленных установках и описанных в литературных и патентных источниках, и позволяют вести процесс эффективнее с точки зрения максимального использования потенциала проведения реакции изомеризации и разделения её продуктов.

Список литературы Оптимизация технологических режимов колонны разделения продуктов реакции на установке изомеризации лёгких парафинов

- Шакун А.Н., Федоров М.Л., Карпенко Т.В., Демидова Е.В. Развитие процессов изомеризации парафиновых углеводородов // Мир нефтепродуктов. 2020. № 6. С. 12-20.

- Kimura T. Development of Pt/SO42−/ZrO2 catalyst for isomerization of light naphtha // Catalysis Today. 2003. V. 81. №. 1. P. 57-63.

- Aboul-Gheit A.K. et al. Pt, Re and Pt–Re incorporation in sulfated zirconia as catalysts for n-pentane isomerization // Egyptian Journal of Petroleum. 2014. V. 23. №. 3. P. 303-314..

- Prescott H.A., Wloka M., Kemnitz E. Supported sulfated zirconia catalysts and their properties // Journal of Molecular Catalysis A: Chemical. 2004. V. 223. №. 1-2. P. 67-74.

- Игумнов А.С., Солнышкина Е.А., Леденев С.М. Вариант совершенствования установки изомеризации бензиновых фракций // Современные наукоемкие технологии. 2013. № 6. С. 193.

- Кузичкин Н.В., Голоднова Д.А. Совместное применение адсорбции и каталитической изомеризации // Известия СПбГТИ(ТУ). 2018. №44. С. 40-44.

- Пат. № 2680377, RU, C07C 5/22, 9/12, 9/16. Способ разделения бензиновых фракций в процессе изомеризации / Мнушкин И.А. № 2018132218; Заявл. 10.09.2018; Опубл. 20.02.2019, Бюл. № 5.

- Muhammed T., Tokay B., Conradie A. Raising the Research Octane Number using an optimized Simulated Moving Bed technology towards greater sustainability and economic return // Fuel. 2023. V. 337. P. 126864. doi: 10.1016/j.fuel.2022.126864 Пат. № 2646751, RU, С07С 5/22, 9/16.

- Способ изомеризации легких бензиновых фракций / Мнушкин И.А. № 2017125275; Заявл. 14.07.2017; Опубл. 07.03.2018, Бюл. № 7. Пат. № 2708613, RU, С10G 59/00, 63/00.

- Способы и устройства для интегрированного процесса изомеризации и платформинга / Глоувер Б.К. № 2017135457; Заявл. 28.03.2016; Опубл. 10.12.2019, Бюл. № 34. Пат. № 2595341, RU, В01/J 21/04, 23/42, 37/02, С07С 5/27.

- Катализатор изомеризации парафиновых углеводородов и способы его приготовления / Кильдяшев С.П., Ястребова Г.М. № 2015125919/04; Заявл. 29.06.2015; Опубл. 27.08.2016, Бюл. № 24.

- Газаров Р.А., Мещеряков С.В., Газаров К.Р., Русакова В.В. Синтез новых суперкислотных катализаторов для получения экологически безопасных высооктановых компонентов бензинов // Труды РГУ нефти и газа имени И.М. Губкина. 2021. №2. С. 93-101

- Маликов И.В., Завалинская И.С., Ясьян Ю.П. Исследование превращений углеводородов С5-С6 в реакции изомеризации в присутствии катализаторов на основе иммобилизованной ионной жидкости // Фундаментальные исследования. 2015. №. 2-5. С. 935-939.

- Тураносов А.В., Иванчина Э.Д., Чеканцев Н.В., Чузлов В.А. и др. Оптимизация процесса изомеризации пентан-гексановой фракции с использованием комплексной математической модели HYSYS-IZOMER. // Нефтепереработка и нефтехимия. 2012. № 12. С. 9-13.

- Osman W.S., Fadel A.E., Salem S.M., Shoaib A.M. et al. Optimum Design of Naphtha Recycle Isomerization Unit with Modification by Adding De-Isopentanizer // Processes. 2023. V. 11. №. 12. P. 3406. doi: 10.3390/pr11123406

- Enikeeva L.V. et al. Modeling and optimization of the catalytic isomerization of the pentane-hexane fraction with maximization of individual high-octane components yield // Reaction Kinetics, Mechanisms and Catalysis. 2021. V. 133. P. 879-895.

- Пат. № 2621349, RU, С07С 7/04. Способ разделения изопентан-пентан-изогексан-гексановой фракции, снижающий долю рецикловых потоков в системе / Фаизов А.Р., Чуракова С.К., Гильванова Э.М. № 2016112101; Заявл. 30.03.2016; Опубл. 02.06.2017, Бюл. № 16.

- Беденко Е.Е., Береговский А.А., Попов С.В., Хабибрахманова О.В. Оптимизация технологических режимов колонны деизопентанизатора подготовки сырьевого потока установки низкотемпературной изомеризации ПГИ-ДИГ/280-НК // Вестник ВГУИТ. 2023. Т. 85. № 1. С. 204-211. doi: 10.20914/2310-1202-2023-1-204-211

- Said M.M., Ahmed T.S., Moustafa T.M. Predictive modeling and optimization for an industrial Penex isomerization unit: A case study // Energy & fuels. 2014. V. 28. №. 12. P. 7726-7741.

- Peng D.Y., Robinson D.B. A new two-constant equation of state // Industrial & Engineering Chemistry Fundamentals. 1976. V. 15. №. 1. P. 59-64.