Оптимизация технологического процесса производства древесностружечных плит на модифицированном связующем с использованием некондиционного сырья

Автор: Плотникова Г.П., Плотников Н.П.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технология переработки

Статья в выпуске: 9, 2013 года.

Бесплатный доступ

Авторами статьи разработана математическая модель, описывающая способ изготовления древесно-стружечных плит с использованием некондиционного сырья в составе стружечной композиции на модифицированном связующем.

Древесно-стружечные плиты, математическая модель, оптимизация, физикомеханические показатели

Короткий адрес: https://sciup.org/14083262

IDR: 14083262 | УДК: 674.816.3

Текст научной статьи Оптимизация технологического процесса производства древесностружечных плит на модифицированном связующем с использованием некондиционного сырья

Важнейшей составной частью научных исследований является построение математической модели объекта. Математическая модель объекта является инструментом исследования, она позволяет получить информацию о самом объекте, способах управления им. С помощью модели легко оценить степень и результаты влияния каждого из факторов на характеристики объекта, отыскать оптимальные режимы его функционирования. Математические планы эксперимента по сравнению с традиционными позволяют значительно сократить необходимое число опытов и более равномерно исследовать факторное пространство.

Известно, что качественные показатели древесных плит определяются совокупным действием очень большого числа факторов, причем, из анализа литературных источников следует, что ни один из них не является доминирующим. А при этом, согласно центральной предельной теореме вероятности, при любых законах распределения входных факторов выходные параметры будут соответствовать нормальному закону распределения.

Для построения математической модели, проверки ее адекватности и для оценки влияния на процесс каждого варьируемого фактора нами использован регрессионный анализ [1,2].

В качестве выходных величин были приняты качественные показатели готовой продукции:

-

Y 1 – предел прочности ДСтП при изгибе ( σ и ), МПа;

-

Y 2 – предел прочности ДСтП при растяжении перпендикулярно к пласти плиты ( σ р ), МПа;

-

Y 3 – разбухание ДСтП по толщине за 24 ч (t), %.

Варьируемые технологические факторы:

-

X 1 – состав стружечной композиции внутреннего слоя ДСтП: стружка из некондиционного сырья/стружка-отход от оцилиндровки круглых сортиментов/стружка из щепы марки ПС ГОСТ 15815-83, %/%/% [3,4,5];

-

X 2 – содержание парафино-буроугольной эмульсии в связующем внутреннего слоя, изготовленной при соотношении компонентов 60/40, м.ч.;

-

X 3 – продолжительность прессования, τ , мин.

Постоянные факторы экспериментов представлены в табл. 1.

Все экспериментальные запрессовки плит проводились на лабораторном прессе марки BY301X1/10 производства "XINXIELI" (КНР), формат плит пресса 400х400 мм при давлении 2,3 МПа. Цикл прессования включал следующие фазы: подъем давления, выдержка на 3 этапах, плавный сброс давления до нуля, выдержка без давления [6,7].

Полученная плита охлаждалась в течение 24 ч в помещении лаборатории до комнатной температуры, после чего ее раскраивали на образцы и испытывали по стандартным методикам в соответствии с действующими стандартами ГОСТ 10632, 10633, 10634, 10635, 10636.

Механические испытания образцов ДСтП производились на контрольно-испытательной разрывной машине марки MWS-10-A с максимальной силовой нагрузкой 10 кН с регулируемой скоростью разрыва 1 мм/мин – 500 мм/мин.

Постоянные (неуправляемые) факторы

Управляемые факторы и уровни их варьирования

Таблица 1

|

Наименование фактора |

Значение фактора |

|

Режим клеприготовления: содержание отвердителя по сухому остатку во внутреннем слое, % |

2,2 |

|

Параметры осмоления по сухому остатку связующего на абсолютно сухую стружку: наружных слоев, % |

12,0-14,0 |

|

внутреннего слоя, % |

8,0-10,0 |

|

Влажность стружечно-клеевой массы: наружных слоев, % |

8-12 |

|

внутреннего слоя, % |

6-8 |

|

Режим прессования: удельное давление прессования на первом этапе, МПа |

2,3 |

|

удельное давление прессования на втором этапе, МПа |

1,8 |

|

удельное давление прессования на третьем этапе, МПа |

0,26 |

|

температура прессования, 0 С |

190±5 |

Управляемые факторы варьировались на уровнях, указанных в табл. 2.

Таблица 2

|

Управляемый фактор |

Кодовое обозначение |

Нижний уровень |

Основной уровень |

Верхний уровень |

Интервал варьирования |

|

Состав стружечной композиции внутреннего слоя ДСтП: стружка из некондиционного сырья/стружка-отход от оцилиндровки /стружка из щепы марки ПС ГОСТ 15815-83, %/%/% |

X 1 |

5/35/60 |

20/20/60 |

35/5/60 |

15/15/60 |

|

Содержание парафино-буроугольной эмульсии в связующем внутреннего слоя, изготовленной при соотношении компонентов 60/40 , м.ч. |

X 2 |

3 |

6 |

9 |

3 |

|

Продолжительность прессования, τ , мин |

X 3 |

4 |

4,5 |

5 |

0,5 |

Средние результаты выходных параметров многофакторного эксперимента отражены в матрице планирования эксперимента по В-композиционному плану второго порядка в нормализованных и натуральных обозначениях варьируемых факторов (табл. 3)

Математическое описание зависимости предела прочности древесно-стружечных плит при изгибе от варьируемых технологических параметров представлено в виде нормализованного уравнения регрессии:

Y1 = 20,54 - 0,18X1 + 0,03X2 + 0,28X3 - 0,18X 2 - 0,23X22 - 0,18X32 + + 0,0125X 1 • X2 + 0,0125X1 • X3 - 0,0125X2 • X3 .

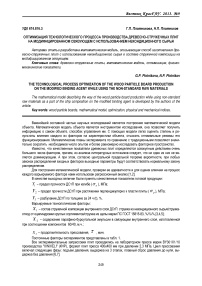

Зависимость предела прочности древесно-стружечных плит при изгибе от продолжительности прессования представлена на рис. 1

Таблица 3

Матрица планирования и результаты эксперимента изготовления древесно-стружечных плит с использованием в составе композиции внутреннего слоя некондиционного сырья

|

Номер опыта |

х 1 |

х 2 |

х 3 |

Y °и 1 , и , МПа |

y2 U 2 , р , МПа |

Y 3 , t, % |

|||

|

%/%/% |

м.ч. |

мин |

|||||||

|

1 |

-1 |

5/35/60 |

-1 |

3 |

-1 |

4 |

19,8 |

0,38 |

18 |

|

2 |

1 |

35/5/60 |

-1 |

3 |

-1 |

4 |

19,4 |

0,36 |

21 |

|

3 |

-1 |

5/35/60 |

1 |

9 |

-1 |

4 |

19,9 |

0,37 |

17 |

|

4 |

1 |

35/5/60 |

1 |

9 |

-1 |

4 |

19,5 |

0,35 |

20 |

|

5 |

-1 |

5/35/60 |

-1 |

3 |

1 |

5 |

20,4 |

0,38 |

19 |

|

6 |

1 |

35/5/60 |

-1 |

3 |

1 |

5 |

20,0 |

0,35 |

22 |

|

7 |

-1 |

5/35/60 |

1 |

9 |

1 |

5 |

20,4 |

0,37 |

18 |

|

8 |

1 |

35/5/60 |

1 |

9 |

1 |

5 |

20,1 |

0,35 |

21 |

|

9 |

-1 |

5/35/60 |

0 |

6 |

0 |

4,5 |

20,5 |

0,4 |

18 |

|

10 |

1 |

35/5/60 |

0 |

6 |

0 |

4,5 |

20,2 |

0,37 |

20 |

|

11 |

0 |

20/20/60 |

-1 |

3 |

0 |

4,5 |

20,3 |

0,39 |

19 |

|

12 |

0 |

20/20/60 |

1 |

9 |

0 |

4,5 |

20,3 |

0,38 |

18 |

|

13 |

0 |

20/20/60 |

0 |

6 |

-1 |

4 |

20,1 |

0,39 |

18 |

|

14 |

0 |

20/20/60 |

0 |

6 |

1 |

5 |

20,6 |

0,39 |

19 |

|

IB |

|||||

|

£2 s СП F - |

^-Ч-- |

||||

|

2 |

|||||

|

н го ^- т б - |

3 |

||||

|

о 1 |

|||||

|

5 19' ч OJ |

|||||

|

|— I и, ■ J п |

0,23 |

0,24 |

0,26 |

0,27 |

0,29 |

Продолжительность прессования, мин/мм

Рис. 1. Зависимость предела прочности ДСтП при изгибе от продолжительности прессования при различном содержании парафино-буроугольной эмульсии в связующем внутреннего слоя (состав стружечной композиции внутреннего слоя некондиция/стружка-отход от оцилиндровки круглых сортиментов/стружка кондиционного сырья: 20/20/60 %/%/%):

1 – 3 м.ч.; 2 – 6 м.ч.; 3 – 9 м.ч.

Согласно анализу зависимостей, представленному на рис. 1, максимальная прочность при изгибе наблюдается при продолжительности прессования 0,27 мин/мм. Вероятно, при этой продолжительности достигается достаточное уплотнение частиц наружных слоев, т.е. максимальная упаковка частиц между собой, что обеспечивает прочность на изгиб. Дальнейшее увеличение продолжительности прессования приводит к частичной тепловой деструкции очевидно за счет разрушения клеевых связей.

Математическое описание зависимости предела прочности ДСтП при растяжении перпендикулярно к пласти плиты от варьируемых технологических параметров представлено в виде нормализованного уравнения регрессии:

-

Y 2 = 0,4 - 0,012X1 - 0,004X2 - 0,001X3 - 0,013Х। - 0,013X22 -- 0,008X32 + 0,00125X1 ■ X2 - 0,00125X,•X3 + 0,0025Х2 • Х3

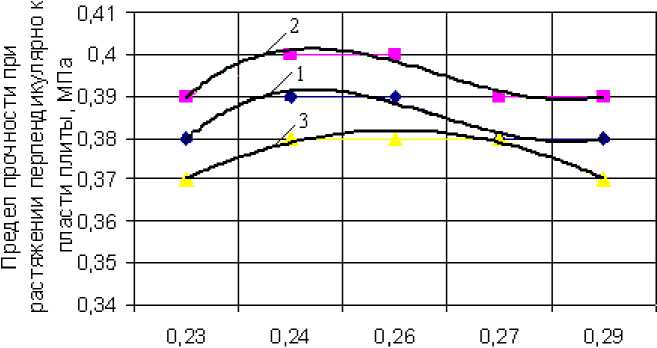

Важную роль для сохранения показателя прочности при растяжении перпендикулярно к пласти плиты без снижения последнего оказывает модификация связующего. Более высокие показатели о р наблюдаются при введении количества эмульсии 6 м.ч. Таким образом, подтверждаются теоретические предпосылки о том, что парафино-буроугольная эмульсия способствует нейтрализации кислотности некондиционного сырья и, кроме того, благодаря своим химическим свойствам (наличие образовавшихся реакционно способных групп), способствует образованию новых поперечных связей с одновременным уплотнением полимерных глобул.

Зависимость предела прочности древесно-стружечных плит при растяжении перпендикулярно к пла-сти плиты от продолжительности прессования дана на рис. 2.

Согласно представленным на рис. 2 зависимостям, установлено, что максимальную прочность при растяжении перпендикулярно к пласти будут иметь плиты, изготовленные при продолжительности прессования 0,24–0,25 мин/мм. Это объясняется, как отмечалось выше, увеличением реакционной способности связующего и ростом адгезионного взаимодействия связующего с древесиной за счет образования новых функциональных групп и ростом когезионной прочности за счет увеличения количества сшивок в модифицированном связующем.

Продолжительность прессования, мин/мм

Рис. 2. Зависимость предела прочности ДСтП при растяжении перпендикулярно к пласти плиты от продолжительности прессования при различном содержании парафино-буроугольной эмульсии в связующем внутреннего слоя (состав стружечной композиции внутреннего слоя некондиция/стружка-отход от оцилиндровки круглых сортиментов/стружка кондиционного сырья: 20/20/60 %/%/%): 1 - 3 м.ч.; 2 - 6 м.ч.; 3 - 9 м.ч.

Математическое описание зависимости разбухания ДСтП за 24 ч от варьируемых технологических параметров представлено в виде нормализованного уравнения регрессии:

Y3 = 18,25 + 1,4X1 - 0,5X2 + 0,5X3 + 0,75X? + 0,25X22 + 0,25X32 .

После оценки значимости коэффициентов регрессии и исключения незначимых функция разбухания ДСтП по толщине за 24 ч примет вид:

Y 3 = 18,25 + 1,4 X 1 - 0,5 X 2 + 0,5 X 3 + 0,75 X 1 2 .

Модификация связующего способствует образованию новых химических связей внутри клея и клея с древесиной (повышается когезионная и адгезионная прочность), позволяющих использовать до 20 % некондиционного сырья в составе пресскомпозиции внутреннего слоя с получением плит, соответствующих требованиям отечественного и европейского стандартов (ГОСТ 10632-2007 [93], EN 312-2, EN 312-3 [99–100]).

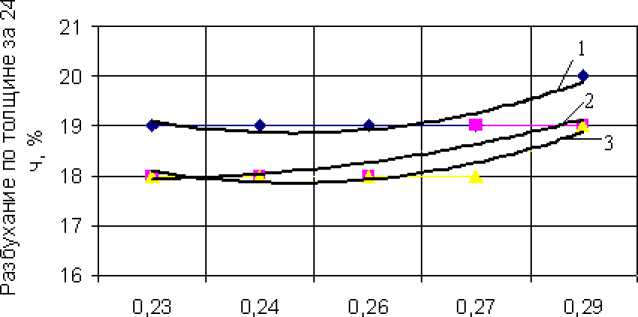

Введение парафино-буроугольной эмульсии препятствует проникновению влаги во время нахождения образцов ДСтП в воде к гидрофильным волокнам древесины одновременно на физическом – путем создания непроницаемой пленки – и химическом уровнях – образованием более разветвленной структуры молекулы полимерного клея.

Зависимость разбухания ДСтП по толщине за 24 ч от продолжительности прессования представлена на рис. 3.

Продолжительность прессования, мин/мм

Рис. 3. Зависимость разбухания ДСтП по толщине за 24 ч от продолжительности прессования при различном содержании парафино-буроугольной эмульсии в связующем внутреннего слоя (состав стружечной композиции внутреннего слоя некондиция/стружка-отход от оцилиндровки круглых сортиментов/стружка кондиционного сырья: 20/20/60 %/%/%): 1 – 3 м.ч.; 2 – 6 м.ч.; 3 – 9 м.ч.

Согласно анализу зависимостей, представленному на рис. 3, установлено, что минимальное разбухание ДСтП по толщине будут иметь плиты, изготовленные при продолжительности прессования 0,24–0,26 мин/мм. Интенсификация процесса прессования происходит за счет повышения реакционной способности модифицированного связующего, образования новых функциональных групп, увеличения количества сшивок связующего внутри клея и клея с древесным комплексом, а образованные дополнительные метиленовые связи в модифицированном связующем, разветвляющие полимер, как известно, являются устойчивыми и способствуют сохранению жесткости соединения в воде.

Основными качественными показателями получаемых древесно-стружечных плит являются их физико-механические характеристики. В связи с этим в качестве показателей эффективности для проведения оптимизации математических моделей выбраны:

-

- прочность древесно-стружечных плит, испытанных на изгиб ( y > max );

-

- прочность древесно-стружечных плит, испытанных на растяжение перпендикулярно к пласти плиты ( Y„ —— max );

-

- разбухание древесно-стружечных плит по толщине после вымачивания их в течение 24 ч ( Y3 — — min ).

С целью установления величин параметров управления для обеспечения оптимальных значений показателей эффективности проведена однокритериальная оптимизация методом Ньютона для каждого из выбранных показателей технологических свойств сырья и полученной клеевой композиции. Результаты решения однокритериальной оптимизационной задачи отражены в табл. 4.

Экстремумы целевых функций Y j ’ и соответствующие им значения исследуемых факторов X ’ , полученные в результате однокритериальной оптимизации (см. табл. 4), являются основой для определения координат «условного центра масс».

По методу условного центра масс полагается, что каждая точка обладает условной массой mj , значение которой вычисляется по формуле:

X X 12,X22 ,X 32 J + У 1( X 13 ,X 23 ,X 33)

.

m^ = 1 +-- 7------------------;--------------

1 ***

У 1 ( X 11 ,X 21 ,X 31 J

Аналогично рассчитываются m 2 и m 3 .

Координаты «условного центра масс» системы считаются оптимальным решением и определяются по формуле:

v **_ m X *1 + m 2 X *2 + m 3 X *3

X 1 = m 1 + m 2 + m 3

Аналогично рассчитываются X 2 ** , X 3 ** .

Таблица 4

Оптимальные значения исследуемых факторов и параметров оптимизации при использовании некондиционного сырья в производстве древесно-стружечных плит

|

Целевая функция |

Решение задачи |

Значения выходных параметров, отвечающих решению |

||||

|

X 1 |

X 2 |

X 3 |

Y 1 |

Y 2 |

Y 3 |

|

|

Y1 — max |

20/20/60 |

6 |

5 |

20,54 |

0,4 |

17,6 |

|

Y„ — max 2 |

20/20/60 |

6 |

4,5 |

20,54 |

0,4 |

17,75 |

|

Y3 — m in |

5/35/60 |

9 |

4 |

20,64 |

0,4 |

17,75 |

Подставляя полученные значения параметров управления в исходные функции отклика, находим оптимальные значения показателей эффективности. Результаты поликритериальной оптимизации приведены в табл. 5.

Таблица 5

Результаты поликритериальной оптимизации при использовании некондиционного сырья в производстве древесно-стружечных плит

|

j |

Условная масса mj |

Значения параметров управления |

Оптимальные значения показателей эффективности Y j ** |

||

|

X 1 ** |

X 2 ** |

X 3** |

|||

|

1 |

3,005 |

15/25/60 |

7 |

4,5 |

20,55 |

|

2 |

3 |

0,398 |

|||

|

3 |

3,017 |

17,68 |

|||

Таким образом, в результате поликритериальной оптимизации математических моделей методом условного центра масс получены следующие значения параметров управления:

-

- состав стружечной композиции внутреннего слоя: некондиционное сырье/стружка-отход от оцилин-дровки круглых сортиментов/ стружка из щепы марки ПС ГОСТ 15815 – 15/25/60 %/%/%;

-

- содержание парафино-буроугольной эмульсии в связующем внутреннего слоя – 7 м.ч.;

-

- продолжительность прессования – 4,5 мин.

Выводы

-

1. В результате экспериментальных исследований подтверждены основные теоретические предпосылки образования адгезионной прочности плит из стружечно-клеевой композиции с использованием некондиционного сырья. Из представленных зависимостей можно утверждать, что каждый из факторов – содержание некондиционного сырья, стружки-отхода, содержание парафино-буроугольной эмульсии, продолжительность прессования – существенно влияет на выходные параметры.

-

2. На основании комплексной оценки влияния управляемых факторов на физико-механические свойства плит получены оптимальные рецептуры стружечно-клеевых композиций, обеспечивающие получение древесно-стружечных плит, соответствующих требованиям стандартов:

сырьевой состав внутреннего слоя :

-

- стружка, полученная из щепы марки ПС ГОСТ 15815-83 – 60 %;

-

- стружка, полученная из некондиционного сырья – 15 %;

-

- стружка-отход от оцилиндровки круглых сортиментов – 25 %;

состав клеевой композиции внутреннего слоя на 100 м.ч. клея:

-

- карбамидоформальдегидная смола, К=65 % – 88–89 м.ч. ;

-

- раствор аммония хлористого, К=20 % – 5 м.ч. ;

-

- парафино-буроугольная эмульсия в соотношении компонентов 60/40, К=36% – 5–7 м.ч.

-

3. Получены уравнения регрессии, адекватно описывающие влияние исследуемых технологических факторов на механические и физические характеристики древесно-стружечных плит, позволяющие с достоверной степенью точности прогнозировать качественные показатели ДСтП и определять оптимальные режимы их изготовления.

-

4. В результате оптимизации установлены условия обеспечения максимальной прочности ДСтП.