Оптимизация условий обработки труднообрабатываемого материала на основе разработанной имитационной модели процесса фрезерования в CAE-системе DEFORM

Автор: Быданов Виктор Вячеславович, Алексеев Вячеслав Петрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 6-3 т.17, 2015 года.

Бесплатный доступ

В данной статье рассмотрены вопросы оптимизации условий обработки жаропрочной стали 10Х11Н23Т3МР-ВД в современной CAE системе DEFORM. Разработана имитационная модель процесса фрезерования, необходимая для анализа влияния условий резания на процесс формирования усилий.Проведен реверс-инжиниринг свойств материала по анализу усилий резания.Проведен анализ и обработка результатов моделирования. Произведено сравнение результатов моделирования с экспериментальными данными для подтверждения адекватности полученной имитационной модели процесса фрезерования.

Механическая обработка, моделирование, метод конечных элементов, режимы резания, силы резания, процесс стружкообразования

Короткий адрес: https://sciup.org/148204309

IDR: 148204309 | УДК: 621.91.01

Текст научной статьи Оптимизация условий обработки труднообрабатываемого материала на основе разработанной имитационной модели процесса фрезерования в CAE-системе DEFORM

действующими на переднюю и заднюю поверхности инструмента. Однако степень влияния подачи и глубины различна [1]. При токарной обработке жаропрочного сплава на никелевой основе при скорости резания 22 м/мин и подаче 0,05 мм/об изменение глубины резания с 0.5 до 1 мм привело к увеличению силы резания на 38%. В тоже время, при постоянной глубине резания 0,5 мм увеличение подачи с 0,05 до 0,1 мм/об привело к увеличению усилий на 18% [2]. Влияние скорости резания на силы проявляется через изменение коэффициента усадки стружки, который, как правило, уменьшается с ростом скорости. Резание на высоких скоростях приводит к значительному повышению температуры резания, исчезновению нароста, в результате чего уменьшается коэффициент трения, коэффициент усадки, а, следовательно, и сила резания [1]. Например, при точении коррозионностойкого сплава на никелевой основе изменении скорости резания с 50 до 100 м/мин., приводит к уменьшению силы резания на величину от 6 до 20% в зависимости от материала инструмента при прочих равных условиях [3].

В тоже время, режимы резания оказывают большое влияние на такие параметры, как стойкость инструмента, качество поверхностного слоя, производительность обработки и ряд других. Так, увеличение скорости резания приводит к повышению температуры на режущей кромке инструмента, что приводит к потере прочности и пластическим деформациям. D.G. Thakur и др. [4] определили, что при точении никелевого сплава Инконель 718 использование скорости резания выше 55 м/мин приводит к значительному снижению срока службы инструмента, в то время как обработка в диапазоне скоростей 45-55 м/мин позволяет добиться равномерного износа инструмента при прочих равных условиях. H.R. Krain и др. [5] определили, что в процессе фрезерования никелевых сплавов при скорости резания 35 м/ мин подача выше 0,13мм/зуб и коэффициент радиального погружения (отношения глубины резания к диаметру инструмента) 75% существенно снижает стойкость инструмента, в то время как подача 0,1 мм и радиальное погружение 50 % позволяет добиться наилучшего баланс стойкости и производительности.

Определение оптимальных режимов резания является многовариантной технико-экономической задачей, требующей большого числа сложных вычислений. Из-за недостаточной изученности процесса резания, решение данной задачи посредством применения аналитических моделей не всегда оправдано по причине их сложности, а также получения неадекватных значений, ввиду того факта, что данные модели учитывают обработку в идеальных условиях. Поэтому на сегодняш ний день одним из методов определения оптимальных параметров рез ания является числ енное моделир ование обработки, основанное на методе конечных элементов, которое реализовано в ряде CAЕ-систем. (ABAQUS, DEFORM, NX Nastran, LS-DYNA и другие).

Применение СAE-систем, основанных на конечно-элементном методе, дает возможность разработать адекватную модель лезвийной обработки, позволяющую определить оптимальные условия резания, не прибегая к дорогостоящим экспериментальным исследованиям. Так, например, Usama Umer, Lijing Xie, Xibin Wang [6] в программном комплексе ABAQUS/Explicit разработали численную модель высокоскоростного фрезерования, позволяющую достаточно точно спрогнозировать результаты обработки закаленной стали AISI-H13 для изготовления штампов/пресс-форм и определить зависимости составляющих сил резания от изменения режимов обработки.

Целью исследования является оптимиз ация условий обработки труднообрабатываемого материала на основе разработанной имитационной модел и бокового фрезерования в CAE-системе DEFORM

1. ЭКСПЕРИМЕНТАЛЬНЫЕ АСПЕКТЫ

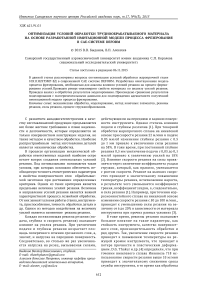

Экспериментальные исследования процесса резания жаропрочного сплава были проведены по ранее разработанной методике[7]. Для проведения эксперимента использовалось современное фрезерное оборудование с ЧПУ ALZMETALL BAZ 15 CNC и динамометрический стол Kistler, который осуществлял регистрацию изменения составляющих усилия резания Fx, Fy, Fz в реальном времени. В качестве режущего инструмента использовался монолитный инструмент со стружкоделительными канавками Ø20 мм. Основные геометрические параметры представлены на рис. 1 и в табл. 2. В виде оправки использовался термозажим, обеспечивающий наибольшую жесткость закрепления.

В качестве обрабатываемой заготовки были выбраны пластины Д х В х Г 40х24х6 мм из материала ЭПЗЗ-ВД (10Х12Н23ТЗМР-ВД). Поверхность каждого образца предварительно обрабатывалась так, чтобы исходная шероховатость у всех образцов была одинаковая Ra 1,25. Химический состав сплава ЭПЗЗ-ВД представлен в табл. 1.

При проведении экспериментальных исследований скорость резания изменялась от 45 – 75 м/мин, подача на зуб от 0,05 – 0,2 мм/зуб, боковой съем ae от 0,1 – 0,5 мм. По результатам исследований были получены усилия резания по трем осям Fx,Fy,Fz для каждого режима.

Рис. 1. Основные геометрич еские параметр ы режущего инструмента

Таблица 1. Химический состав стали 10Х11Н23Т3МР, %

|

с |

Cr |

Ni |

Ti |

Vo |

Fe |

Al |

Мп |

Si |

В |

s |

|

не более |

||||||||||

|

<0,1 |

10,0-12,5 |

21-25 |

2,6-3,2 |

1,0-1,6 |

Основа |

0,8 |

0,6 |

0,6 |

0,02 |

0,01 |

Таблица 2. Основные геометрические параметры

|

Наименование |

Число зубьев, zn |

Dc |

dmm |

Шз |

Га |

aP |

|

|

Черновая фреза |

4 |

20 |

20 |

79 |

104 |

1 |

38 |

2. РЕВЕРС-ИНЖИНИРИНГ СВОЙСТВ МАТЕРИАЛА ПО АНАЛИЗУ УСИЛИЙ РЕЗАНИЯ

Свойства материала в зоне обработки, как

правило, задаются определяющими соотношениями (феноменологическая модель), устанавливаю щими связь между напряженным, деформированным состоянием и температурными полями. Одним из методов определения этих соотношений является метод обратного (ревер-сив ного) инжиниринга, основанный на методе

конечных элементов.

Целью данного этапа является определение коэффициентов феноменологической модели свойств жаропрочного материала 10Х11Н23Т3МР-ВД (ЭПЗЗ-ВД) методом реверс-инжиниринга свойств материала по анализу усилий резания с помощью программ ного обеспечения Deform.

Методика реверс-инжиниринга свойств материал а по усилиям резания подробно описана в работе [8]. Сущность метода заключается в нахождении коэф фициентов феноменологической

модели, при которых разница между результатами (величина усилий резания) численного моделирования и экспериментальными данными

стремиться к нулю.

В качестве феноменологической модели свойств материала используется широко известная модель Джонсона-Кука, которая выражается

зависимостью:

a = ( A + B;:. ) 1 + C h

^2

( ^2 ) 0

^2

( ^2 ) 0

m

I d - e I --oom- |

I T - - T

| \ melt room J J

, (1)

n где 2— - эффективная степень деформации;

2 2 - эффективная скорость деформации;

T – температура материала в зоне резания, °С.

Коэффициенты модели определяются из соотношений:

( v i , s = const , t = const )

F = F----------;

( v i # j , s = const , t = const )

1 + C h

kF 0 + kF 1 Fi - Troom . „melt - Troom

' 2 I Yf (k + k F. - T

2 j 2 j I F 0 F 1 j room

I II I D - E I

.( ^2 ) 0 JJl (<2 2 ) 0 JI I Tmelt - Troom

4= + //( k„ )- k

.73 i

i

( 1 ЛГ1 )

1 + | ^z + Z /( k^ ))к-. |

_ 1ТЗ J | kA 1 J j,

где Fi - отнош ение усилий резания, полученных из экспериментов при различных скоростях рез ания при равных подаче и глубине резания;

Fi, Fj – соответственно усилия резания при i-ом и j-ом экспериментах, Н;

μ – коэффициент трения по Зибелю;

k oY - относительное нормальное напряжение в области трения скольжения, МПа;

k Y - отношение длин участков трения с адгезией и трения скольжения на передней поверхности;

kA1-приведенная скорость деформации, характеризует форму очага пластической деформации в зависимости от переднего угла инструмента Y, угла наклона адиабатической плоскости сдвига , и длины трения с адгезией по передней грани.

Коэффициенты kF0, kF1, определяются из предположения, что температура есть функция усилия Ti = Ti(Fi). Предполагая, априори, линейный характер зависимости, имеем:

T = k F 0 + k F 1 F . (4)

Коэффициенты kF0, kF1 при подстановке в (2) являются з ависимыми, поэтому для их адекватного определения необходимо дополнительное условие, в наш ем случае ограничение по значениям температуры:

k F 0 + k F 1 F > T room = 20 o C. (5)

Значения £’2 ,T, а также коэффициентовк ^^ k Y kA1, входящих в (3) определяются по результатам численного моделирования процесса резания материала аналога в CAE-системе Deform 2D. Моделирование производилось для диапазона скоростей резания 45-75 м/мин, подача на зуб — 0,1-0,2 мм/зуб, глубина резания от 0,1 – 0,5 мм в соответствии с планом экспериментальных исследований.

В качестве материала аналога использовался жаропрочный сплав на никелевой основе Inconel 718 (Ni+Co 50-55%, Cr 17-21%, Mo 2,8-3,3%, Nb 4,75-5,5%, Al 0,65-1,15%, Ti 0,65-1,15%), параметры которого представлены в табл. 3.

Для определения параметров вязкопластического упрочнения (коэффициент С), в первом приближении берутся свойства материала, учитывающие деформационное упрочнение, полученные в результате статических испытаний на разрывной машине. Т.е. значения коэффициентов D,E,mпринимаются равными: D=1, E=0,m=0. Коэффициенты а и (<2 2 )0 принимаются равными: a=0, ( <22 ) 0 = 1. Коэффициент трения по Зибелю ц=0,12

Значение параметров деформационного упрочнения (коэффициенты A, B, n) определяются по результатам испытаний на растяжение, либо у материала аналога.

Применяя регрессионный анализ, из уравнений (3) и (4) были получены следующие значения неизвестных коэффициентов С,kF0 kF1:

С=0,0134; kF0=261,796; kF1=0, ,95. (6)

Подставляя значения найденных коэффициентов в (1), получим модель реологических свойств материала. Коэффициенты модели в

Таблица 3. Параметры модели Джонсона-Кука для материала-аналога Inconel 718

|

А |

в |

п |

С |

m |

|

1000 |

458 |

0,18 |

0,0105 |

2,3 |

Таблица 4. Коэффициенты модели реологических свойств материала

3. РАЗРАБОТКА ИМИТАЦИОННОЙ МОДЕЛИ ПРОЦЕССА БОКОВОГО ФРЕЗЕРОВАНИЯ

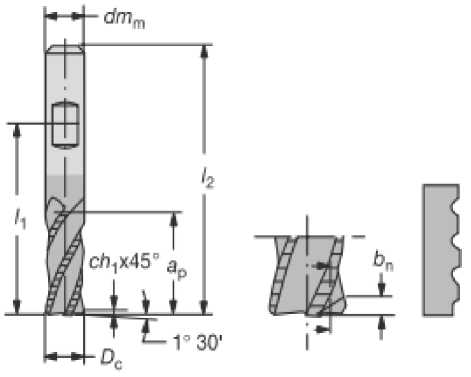

На основе рассчитанной модели реологических свойств материала разработана двухмерная имитационная модель обработки материала в СAE-системе DEFORM2D, 3D. Разработка двухмерной модели осуществлялась аналогично мо- дели, описанной в работе ранее [9].Применялась следующая модель процесса фрезерования (рис. 2).

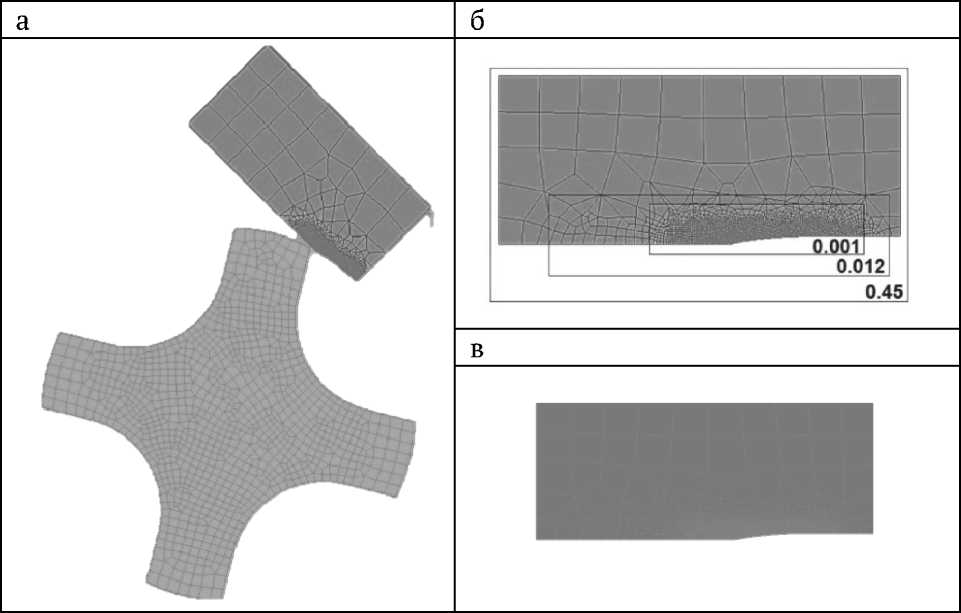

Разработка трехмерной модели процесса резания проводилась в програм мном обеспечении DEFORM3D. Применялась следующая модель процесса фрезерования (рис. 3). В качестве режущего инструмента в модели используется фреза со стружкоделительными канавками.

В моделях заготовки был выполнен срез глубиной 0,3 мм, [рис. 1в] им итирующий поверхность после работы предыдущего зуба. Данная операция была введена с целью сокращения времени расчета за счет оптимальной генерации сетки программой. Инструмент в модели рассматривается как абсолютно жестко е тело. Области

Рис. 2. Моделирование процесса фрезерование в DEFORM2D а – трехмерная модель процесса фрезерования; б – области сгущения сетки; в – имитация среза предыдущего зуба

Рис. 3. Моделирование процесса фрезерование в DEFORM 3D: а – трехмерная модель процесса фрезерования; б – области сгущения сетки; в – имитация среза предыдущего зуба

сгущения сетки КЭ: внутренняя область – размер элемента 0,03 мм, средняя – 0,13 мм, внешняя -0,41 мм (рис. 2б). Минимальный размер элемента наз начается в зоне стружкообразования. Температура инструмента и заготовки принята равной 20 °C. Постоянный коэффициент трения инструмента о заготовку – 0,12 по Зибелю. Те -плообмен с окружающей средой не учитывается.

4. ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ ИССЛЕДОВАНИЯ

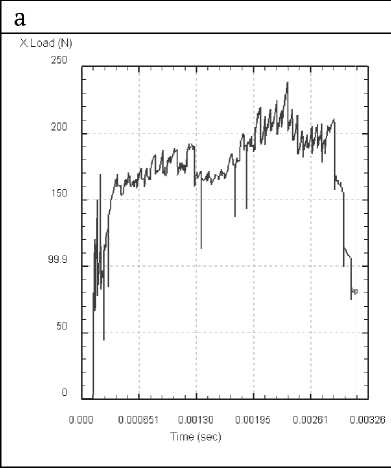

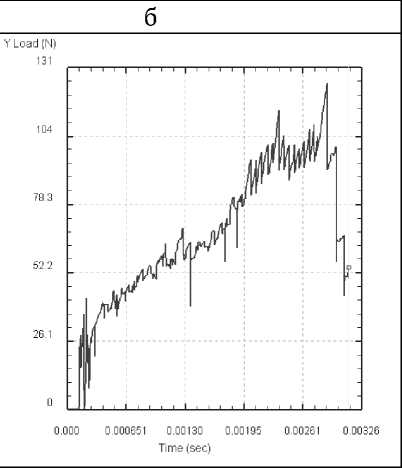

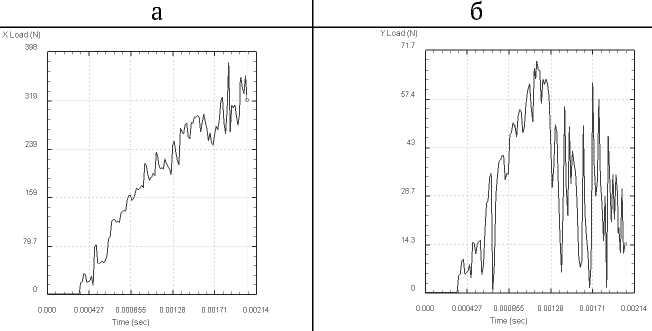

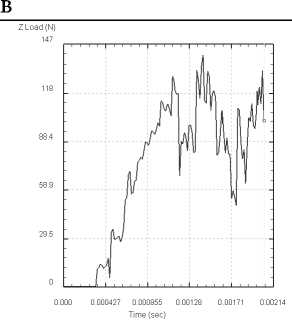

По результатам расчета модели были получены зависимости изменения силы резания в зависимости от режимов обработки. График из -менения составляющих силы резания на режиме резания Sz= 0,1мм; t = 0,3мм; V = 60 м/мин представлены на рис. 4, 5.

В табл. 5 представлены средние значения составляющих усилий резания и суммарная составляю щая, полученная методами эксперимента и моделирования на режимах обработки Sz= 0,1мм; t = 0,3мм; V = 45м/мин.

Из анализа видно, что данные 2D моделирования хорошо согласуются с экспериментальными данными, а погрешность прогнозирования усилий резания, методом 3D моделированием, не превышает значения 20%. С связи с обеспечением точности и сокращением времени расчета дальнейший подбор оптимальных условий резания осуществляется на основе разработанной двухмерной модели.

В табл. 6 представлены средние значения составляющих усилий резания и суммарная составляющая, полученная методами эксперимента и 2Dмоделирования на различных режимах.

Наибольшее увеличение силы резания (порядка 20%) происходит при уменьшении скорости резания с 75 до 45 м/мин. При уменьшении скорости резания с 75 до 60 м/мин усилие возрастает на 8,5%.

Исходя из полученных данных, можно заключить, что наиболее благоприятные условия резания при обработке материала 10Х11Н23Е3МР-ВД, с точки зрения минимизации силы, получены при скорости резания 75м/мин при подаче S = 0,1 мм/зуб и припускa = 0,3 мм, при прочих равных условиях.

Рис. 4. График изменения составляющих усилий резания Px, Py при моделировании в программном обеспечении DEFORM2D на режиме рез ания Sz= 0,1мм; t = 0,3мм; V = 60 м/мин.: а – осевая составляющаяPx, б – радиальная составляющаяPy

Рис. 5. График изменения составляющих усилий резания при моделировании в программном обеспечении DEFORM3D на режиме резания Sz= 0,1мм; t = 0,3мм; V = 60 м/мин.: а – осевая составляющая Px, б – радиальная составляющая Py, в – касательная составляющая Рz

Таблица 5. Значения усилий резания при обработке на режимах S z = 0,1мм; t = 0,3мм; V = 45м/мин

|

V, м/мин |

Рх |

Ру |

Pz |

PS |

|

|

Данные эксперимента |

45 |

141,49 |

107,63 |

36,17 |

181,421 |

|

Данные 2D моделирования |

45 |

173,05 |

53,51 |

- |

181,13 |

|

Данные 3D моделирования |

45 |

200,41 |

32,55 |

60,52 |

211,86 |

Таблица 6. Значения усилий резания при моделировании обработки на режимах S z = 0,1мм; t = 0,3мм; V = 45м/мин

|

V, м/мин |

Рх |

Ру |

Pz |

PS |

|

|

Данные 2D моделирования |

45 |

173,05 |

53,51 |

- |

181,13 |

|

60 |

160,41 |

45,88 |

- |

166,83 |

|

|

75 |

150,32 |

32,56 |

- |

153,81 |

5. ВЫВОДЫ

-

1) Разработана имитационная модель процесса резания в среде программного обеспечения DEFORM2D, 3D;

-

2) Проведен реверс-инжиниринг свойств материала по анализу усил ий резания;

-

3) Подтверждена адекватность разработанной модели на основе сравнения усилий резания, полученных в процессе эксперимента и моделирования;

-

4) Данные 2D моделирования хорошо согласуются с экспериментальными данными, а погрешность прогнозирования усилий резания, методом 3D моделированием, не превышает значения 20%.

-

5) Наиболее благоприятные условия резания при обработке материала 10Х11Н23Е3МР-ВД, с точки зрения минимизации силы, получены при скорости резания 75м/мин при подаче S = 0,1 мм/зуб и припускa = 0,3 мм, при прочих равных условиях.

Список литературы Оптимизация условий обработки труднообрабатываемого материала на основе разработанной имитационной модели процесса фрезерования в CAE-системе DEFORM

- Мазур Н.П., Внуков Ю.Н., А.И. Грабченко, В.Л. Доброскок, В.А. Залога, Ю.К. Новоселов, Ф.Я. Якубов. Основы теории резания материалов:учеб.для вузов. 2-еизд.М.: Харьков: НТУ «ХПИ», 2013.534 с.

- Ezilarasan C., Senthilkumar V.S., Velayudham A. Theoreticalpredictionsandexperimentalvalidationsonmachining thiNimonic C-263 super alloy//Simulation Modelling Practiceand Theory.2014.40. P.192-207.

- Abdulah Altin. Optimization of the turning parameters for the cutting forces in the Hastelloy X superalloy based on the Taguchi method//Materials and technology.2014.48. P. 249-254

- Thakur D.G., Ramamoorthy B., Vijayaraghavan L. Study on the machinability characteristics of superalloy Inconel 718 during high speed turning//Simulation Modelling Practiceand Theory.2009. 30. P. 1718-1725

- Krain H.R., Sharman A.R., Ridgway K.C. Optimisation of tool life and productivity when end milling Inconel 718TM//Journal of Material Processing Technology.2007.189. P. 153-161

- Usama Umer, LijingXie, Xibin Wang. Finite element chip formation analysis for high speed milling operations//Transacion of the CSME/de la SCGM. 2008 Vol.32. No. 3-4.

- Хаймович А.И., Сурков О.С., Кондратьев А.И., Алексеев В.П. Экспериментальное исследование обрабатываемости жаропрочной стали 10Х11Н23Т3МР-ВД применяемой при изготовлении деталей ГТД на фрезерном оборудовании с ЧПУ//Вестник Самарского государственного аэрокосмического университета имени академика С. П. Королёва (НИУ) №5 (47). Часть 3. Самара. 2014.

- Khaymovich A.I., Balyakin A.V., Kondratev A.I. Methodology of rheological material properties phenoinenological modeling at high speed cutting by reverse analysis//Research Journal of Applied Sciences. 2014. 9(11). P. 753-760.

- Понятов Д.С., Алексеев В.П. Разработка имитационной модели процесса резания при обработке труднообрабатываемого материала в САЕ -системе DEFORM 2D//Сборник трудов студенческой научно -технической конференции «Лукачевские чтения 2015».2015.СГАУ.