Оптимизационное решение для логистики автокомпонентов

Автор: Протопопов Никита Дмитриевич

Рубрика: Управление сложными системами

Статья в выпуске: 2, 2021 года.

Бесплатный доступ

Рассматривается процесс выбора и комплектации упаковки материалов при отгрузке заказа. Установлено, что при управлении складом необходимо учитывать такие важные параметры, как связанность с распределением потоков, загрузка персонала, использование складского пространства. Выявлена проблема нерационального использования упаковочных материалов в работе складской логистики. Предложено использовать промежуточные типоразмеры упаковок, что позволит снизить себестоимость упаковочного решения и повысить в целом эффективность логистической цепочки предприятия вторичного рынка автокомпонентов.

Логистика, склад, оптимизация, автокомпоненты, упаковочные материалы

Короткий адрес: https://sciup.org/148321558

IDR: 148321558 | УДК: 65.012.12:004.9 | DOI: 10.25586/RNU.V9187.21.02.P.045

Текст научной статьи Оптимизационное решение для логистики автокомпонентов

Вводные замечания

Применение стандартных математических методов к решению реальных задач управления, как правило, требует введения множества дополнительных допущений. В ряде случаев необходимо применять подход, основанный на аналитической обработке с последующим моделированием, допускающим дальнейшее масштабирование [8]. Оптимизация работы складских предприятий является довольно распространенной задачей оптимизации управления, однако в большинстве случаев к ее решению следует применять индивидуальные алгоритмы. При управлении складом важны параметры, связанные с распределением потоков, загрузкой персонала, использованием складского пространства.

Отрасль автокомпонентов в целом характеризуется довольно высокой степенью эффективности организации бизнеса. В частности, сами производители используют хорошо проработанные эффективные решения по упаковочным материалам. Однако в логистике вторичного рынка проблема оптимизации комплектации упаковки заказа пока не получила должного внимания [5, 6]. Это отчасти объясняется большим количеством заказов, в том числе срочных, недостаточно широким рядом типоразмеров упаковочных материалов.

Информационные технологии и оптимизация управления

Протопопов Никита Дмитриевич магистрант Российского нового университета. Сфера научных интересов: бережливое производство, логистика.

В некоторых других отраслях, где себестоимость продукции не столь существенно превосходит стоимость упаковки, можно видеть заслуживающие внимания примеры оптимизационных решений [1]. Так, компания IKEA использует для упаковки изделий сложной формы упаковочные материалы с минимальным объемом незанятого пространства (например, для упаковки L-образной столешницы используется не объемная прямоугольная, а трапециевидная коробка) [9]. Вследствие применения такого решения уменьшается объем незанятого пространства при упаковке заказов, снижаются расходы на доставку. Как правило, в автомобильной и смежных отраслях стоимость единицы товара заметно превосходит стоимость единицы упаковки, однако общие расходы на упаковку существенны, что обусловлено особенностями комплектации заказов, требованиями к сохранности изделий, структурой вторичного рынка [2, 4].

Особенности организации работы склада автомобильных запчастей

В данной работе рассматривается работа склада автомобильных запасных частей. Поиск резервов повышения эффективности работы склада изначально требует рассмотрения общей структуры бизнес-процессов с целью обнаружения возможных узких мест, приводящих к снижению финансовой и общей эффективности. Особое внимание предполагается уделить процессу выбора и комплектации упаковки материалов при отгрузке заказа. При отгрузке и транспортировке заказа очень важно доставить его в неповрежденном виде. Для сохранения целостности отгружаемых заказов используются различные упаковочные материалы, закупка и хранение которых являются довольно затратными. Хотя стоимость самих автокомпонентов в большинстве случаев существенно превышает стоимость единицы упаковки, тем не менее суммарный перерасход упаковочных материалов при отгрузке заказов является одной из заметных статей расходов предприятия. Исходя из этого была поставлена задача оптимизации расхода упаковочных материалов на складе автомобильных запасных частей.

Склад является поставщиком запасных частей различным дилерским станциям, расположенным в разных регионах Российской Федерации. Принципом работы является взаимодействие между дилерскими станциями технического обслуживания автомобилей, головным офисом и складом. На первом этапе дилер определяется с наименованиями, необходимыми к заказу, количеством и примерными сроками поставки запчастей. На втором этапе в головном офисе проводится комбинирование заказов с целью оптимизации расходов на доставку. После комбинирования заказов их данные отправляются в информационную систему склада. На третьем этапе, когда на склад поступила информация о заказах, начинается их сборка. Сборка производится в различные упаковочные материалы, сделанные на основе плотного картона и деревянных ящиков. К моменту окончания сборки заказа головной офис присылает грузовой транспорт для перемещения скомбинированного набора заказов от склада к дилерским станциям.

Оптимизационное решение для логистики автокомпонентов

Постановка задачи и модель исследования

На складе хранятся запасные части, характеризуемые различными параметрами – весогабаритными характеристиками, вещественными характеристиками. При рассмотрении поставленной задачи необходимо, прежде всего, учитывать весогабаритные характеристики. Для исследования взята выборка разных типов запчастей, имеющих отличные друг от друга габариты. Также рассмотрены упаковочные материалы, в которые вышеуказанные запасные части были скомбинированы по заказам. На основании этих данных проведен сравнительный анализ свободного места в упаковке до и после загрузки товара.

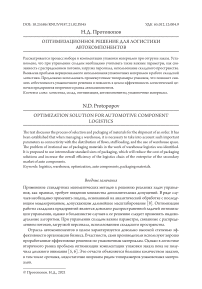

Модель работы складской части компании можно представить следующим образом.

Работа склада начинается с дилерского центра, продающего и обслуживающего автомобили. На первом этапе формируется необходимый пул запасных частей для автомобилей клиентов, прибывших к дилеру для проведения работ. После того, как дилерским центром была выявлена необходимость в запасных частях, сотрудник, ответственный за закупку, составляет заявку в отдел логистики с набором запасных частей, необходимых его организации. Далее специалист, собрав определенное количество заказов с различных дилерских станций, составляет логистический план, комбинируя заказы для уменьшения стоимости доставки. На следующем этапе выставляются предварительные счета дилерским центрам на согласование. После получения согласований и проведения необходимых изменений выставляются окончательные счета, после оплаты которых начинается собственно движение заказов. Параллельно с планированием логистики и выставлением счетов начинается предварительная работа на складе по заказам.

На рисунке 1 изображена схема, описывающая работу с заявкой на поставку запасных частей дилерского центра и склада.

Рис. 1. Описание взаимодействия дилерского центра и склада

Информационные технологии и оптимизация управления

Каждый заказ проходит пять складских этапов от момента поступления в электронной форме в систему склада до момента доставки в предоставленное грузовое транспортное средство.

Первый этап – статус NEW – непосредственно поступление заказа в систему склада.

На втором этапе – статус RESERVED – производится проверка наличия необходимых запасных частей на складе. В случае отсутствия запчасти предлагается выбор:

– позиция снимается с заказа;

– производится замена позиции подходящим аналогом;

– позиция переносится в следующий заказ на то время, когда она будет в наличии на складе;

– весь заказ сдвигается на срок поступления запчасти на склад.

После утверждения финального набора запчастей в заказе процедура работы с заказом переходит на третий этап – статус PICKING, на котором происходит компоновка заказанных запчастей в одном месте с целью определить реальное наличие и небракованность деталей заказа. При невозможности полностью собрать заказ предлагается выбор из четырех вариантов, описанный выше.

После окончательного утверждения состава заказа начинается работа на четвертом этапе – статус PACKED; в этот момент уже произошла компоновка заказа, и начинается его упаковка по различным упаковочным материалам во избежание повреждения во время транспортировки заказа.

Собранный заказ ожидает свой транспорт в зоне выдачи и в момент загрузки переходит на заключительный этап – статус SHIPPED – заказ отгружен со склада, и дальнейшее его отслеживание идет уже по логистической системе.

Модель оптимизации объема упаковочных материалов

Для дальнейшей работы наиболее важен статус PACKED, так как в анализе рассматривается использование упаковочных материалов, которые задействуются только на четвертом этапе.

В процессе сборки и упаковки заказа работники склада упаковывают запасные части в дополнительные материалы для повышения надежности целостной доставки груза, после чего складывают упакованные запчасти в объемные тары, которые будут загружены в грузовое транспортное средство.

Объемные тары различаются по размерам (длина, ширина, высота), материалам (паллет, картонная коробка, деревянный короб), весовым характеристикам. Задача упаковщика – подобрать тару для заказа таким образом, чтобы она оказалась рационально использована.

Например, нет необходимости укладывать легкие пластиковые детали в массивный деревянный короб, для их упаковки достаточно использовать коробки из гофрированного картона, обладающие достаточной прочностью и меньшими габаритными и весовыми характеристиками.

Обратный пример. Некорректно складывать тяжелые массивные детали в картонные коробки, так как существует большая вероятность, что груз нарушит упаковку во время транспортировки и повредит то, что его будет окружать, тем самым нанеся материальный

Оптимизационное решение для логистики автокомпонентов ущерб компании. Также нерационально оставлять большое количество свободного места в упаковке, так как при размещении внутри грузового фургона на этом месте может быть расположен другой заказ.

Приведенные примеры позволяют сделать вывод, оптимизация используемого объема упаковочных материалов является ключевым фактором снижения расходов на стадии упаковки.

Для моделирования ситуации рассмотрим набор из N вариантов упаковочных материалов. Каждая упаковка обладает своими уникальными характеристиками – высота, ширина, длина, состав материала. Существует M вариантов заказов, поступающих чаще всего, необходимых к распределению по упаковочным материалам.

Целевой функцией является минимум свободного места в каждом заказе. Минимум незанятого товаром места в заказе формируется из минимума свободного места в каждой упаковке внутри заказа:

Z = vk – vt, где Z – объем неиспользованного места в упаковке; vk – объем упаковки; vt – объем товара, находящегося в упаковке.

F =Z П (Or >11 (Z), где F - целевая функция, объем неиспользованного пространства упаковки; ^ i (Or) -сумма количества заказов; ^1(Z) - суммарный объем неиспользованного пространства внутри заказа для t-заказа.

Примеры использования модели оптимизации объема упаковки

Рассмотрим 11 вариантов упаковочных материалов. В таблице 1 указан объем каждого упаковочного материала, который будет использоваться для сбора заказов.

Таблица 1

Весогабаритные характеристики упаковочных материалов

|

Номер упаковки |

Наименование |

Вес |

Длина |

Высота |

Ширина |

Объем |

|

256 |

короб 100 × 100 × 200 |

0,06 |

0,1 |

0,2 |

0,1 |

0,002 |

|

257 |

короб 200 × 200 × 200 |

0,15 |

0,2 |

0,2 |

0,2 |

0,008 |

|

258 |

короб 450 × 200 × 200 |

0,23 |

0,45 |

0,2 |

0,2 |

0,018 |

|

259 |

короб 800 × 300 × 420 |

1,42 |

0,8 |

0,42 |

0,3 |

0,101 |

|

260 |

короб 800 × 600 × 420 |

2 |

0,8 |

0,42 |

0,6 |

0,202 |

|

263 |

короб 1150 × 200 × 750 |

2,25 |

1,15 |

0,75 |

0,2 |

0,173 |

|

267 |

короб 1550 × 200 × 420 |

1,95 |

1,55 |

0,42 |

0,2 |

0,13 |

|

272 |

Г/короб 1200 × 800 × 840 с брусками и логотипом |

4 |

1,2 |

0,84 |

0,8 |

0,806 |

|

273 |

Г/короб 1200 × 800 × 420 с брусками и логотипом |

3 |

1,2 |

0,42 |

0,8 |

0,403 |

|

275 |

короб 2000 × 550 × 700 |

3,3 |

2 |

0,7 |

0,55 |

0,77 |

|

276 |

короб 620 × 400 × 270 |

1,2 |

0,62 |

0,27 |

0,4 |

0,67 |

Информационные технологии и оптимизация управления

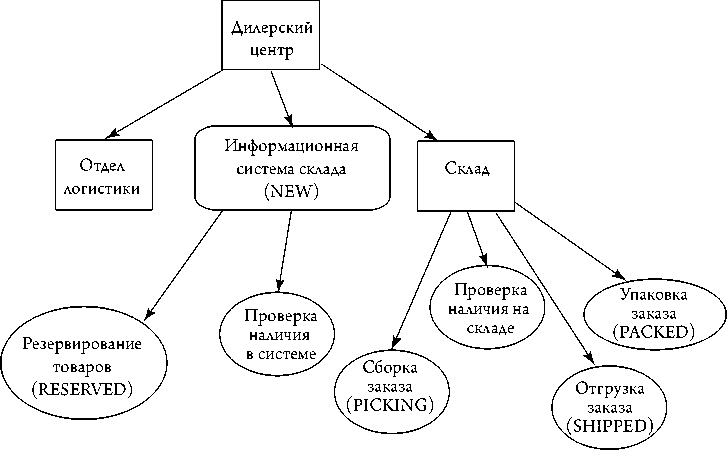

На рисунке 2 приведены данные по заказам, соотнесенные с данными по упаковкам, а именно:

– в первом столбце дан уникальный идентификатор каждого заказа; повторение этого номера в данной таблице означает, что в заказе было использовано более одного вида товара;

– во втором столбце даны уникальные идентификаторы каждого товара; повторение этого номера означает, что этот товар был использован в различных заказах;

– в третьем столбце указано количество товара, использованного в заказе;

– в четвертом столбце указан статус, в котором находится заказ;

– в пятом столбце указан уникальный идентификатор упаковочного материала, используемого в заказе; повторение этого номера означает, что упаковочный материал был использован неоднократно;

– шестой столбец связан с пятым столбцом фактором косвенного отражения количества использованных упаковочных материалов в каждом заказе;

– седьмой, восьмой и девятый столбцы отражают габаритные характеристики использованного товара, размеры указаны в метрах;

– десятый, одиннадцатый и двенадцатый столбцы отражают габаритные характеристики использованных упаковочных материалов, размеры указаны в метрах.

|

Номер заказа |

Артикул |

Количество |

Статус заказа |

Идентификатор упаковки |

№ упаковки |

Длина товара |

Высота товара |

Ширина товара |

Длина упаковки |

Высота упаковки |

Ширина упаковки |

|

427112 |

58055 |

1.000 |

SHIPPED |

257 |

№0 |

0,152 |

0,088 |

0,136 |

0,2 |

0,2 |

0,2 |

|

427074 |

19088 |

3.000 |

SHIPPED |

259 |

№0 |

0,48 |

0,1 |

0,2 |

0,8 |

0,42 |

0,3 |

|

427074 |

57019 |

1.000 |

SHIPPED |

259 |

№0 |

0,195 |

0,052 |

0,03 |

0,8 |

0,42 |

0,3 |

|

427074 |

19753 |

1.000 |

SHIPPED |

259 |

№0 |

0,05 |

0,03 |

0,025 |

0,8 |

0,42 |

0,3 |

|

427074 |

54967 |

2.000 |

SHIPPED |

259 |

№0 |

0,16 |

0,06 |

0,031 |

0,8 |

0,42 |

0,3 |

|

427074 |

54808 |

1.000 |

SHIPPED |

259 |

№0 |

0,17 |

0,075 |

0,01 |

0,8 |

0,42 |

о,з |

|

427074 |

57481 |

1.000 |

SHIPPED |

259 |

№0 |

0,6 |

0,1 |

0,09 |

0,8 |

0,42 |

0,3 |

|

427075 |

18671 |

10.000 |

SHIPPED |

260 |

№0 |

0,17 |

0,1 |

0,32 |

0,8 |

0,42 |

0,6 |

|

427094 |

19325 |

1.000 |

SHIPPED |

260 |

№0 |

0,16 |

0,15 |

0,17 |

0,8 |

0,42 |

0,6 |

|

427094 |

49949 |

1.000 |

SHIPPED |

260 |

№0 |

0,18 |

0,35 |

0,09 |

0,8 |

0,42 |

0,6 |

|

427094 |

57019 |

1.000 |

SHIPPED |

260 |

№0 |

0,195 |

0,052 |

0,03 |

0,8 |

0,42 |

0,6 |

|

427094 |

21901 |

4.000 |

SHIPPED |

260 |

№0 |

1,32 |

0,92 |

0,03 |

0,8 |

0,42 |

0,6 |

|

427094 |

21902 |

5.000 |

SHIPPED |

260 |

№0 |

0,9 |

0,6 |

0,05 |

0,8 |

0,42 |

0,6 |

|

427094 |

24638 |

1.000 |

SHIPPED |

260 |

№0 |

0,12 |

0,05 |

0,02 |

0,8 |

0,42 |

0,6 |

|

427094 |

27903 |

1.000 |

SHIPPED |

260 |

№0 |

0,11 |

0,04 |

0,11 |

0,8 |

0,42 |

0,6 |

|

427072 |

28228 |

36.000 |

SHIPPED |

273 |

№ 1 |

0,125 |

0,06 |

0,225 |

1,2 |

0,42 |

0,8 |

|

427072 |

28229 |

4.000 |

SHIPPED |

273 |

№ 1 |

0,125 |

0,06 |

0,225 |

1,2 |

0,42 |

0,8 |

|

427072 |

29736 |

10.000 |

SHIPPED |

273 |

№ 1 |

0,21 |

0,34 |

0,11 |

1,2 |

0,42 |

0,8 |

|

427072 |

29737 |

20.000 |

SHIPPED |

273 |

№ 1 |

0,19 |

0,08 |

0,05 |

1,2 |

0,42 |

0,8 |

|

427009 |

18671 |

1.000 |

SHIPPED |

258 |

№0 |

0,17 |

0,1 |

0,32 |

0,45 |

0,2 |

0,2 |

|

427002 |

23111 |

1.000 |

SHIPPED |

257 |

№0 |

0,2 |

0,2 |

0,065 |

0,2 |

0,2 |

0,2 |

|

427003 |

23307 |

1.000 |

SHIPPED |

258 |

№0 |

0,25 |

0,23 |

0,05 |

0,45 |

0,2 |

0,2 |

Рис. 2. Примеры заказов

Для дальнейшей работы эта таблица будет отформатирована и приведена к следующему виду (рис. 3).

Оптимизационное решение для логистики автокомпонентов

|

Номер заказа |

Артикул |

Количество |

Идентификатор упаковки |

упаковки |

Длина товара (м) |

Высота товара (м) |

Ширина товара (м) |

Длина упаковки (м) |

Высота упаковки (м) |

Ширина упаковки (м) |

Объем товара |

|

426810 |

18807 |

2 |

273 |

No 0 |

0.175 |

0.155 |

0.705 |

1 2 |

0 42 |

0 8 |

0,005560625 |

|

426810 |

58476 |

2 |

273 |

No 0 |

0.196 |

0.072 |

0 286 |

1 2 |

0.42 |

0 8 |

0,004036032 |

|

426810 |

20057 |

50 |

273 |

No 0 |

0.035 |

0.0.35 |

0.02 |

1 2 |

0.42 |

0 8 |

0,0000245 |

|

426810 |

49998 |

47 |

273 |

No 0 |

0 04 |

0.01 |

0.01 |

1 2 |

0.42 |

0 8 |

0,000004 |

|

426810 |

49998 |

3 |

273 |

No 0 |

0 04 |

0.01 |

0.01 |

1 2 |

0.42 |

0 8 |

0,000004 |

|

426810 |

21296 |

2 |

273 |

№ 0 |

1 04 |

0 1 |

0 1 |

1 2 |

0 42 |

0 8 |

0,0104 |

|

426810 |

19325 |

2 |

273 |

No 0 |

0 16 |

0 15 |

0 17 |

1 7 |

0 42 |

0 8 |

0,00408 |

|

426810 |

63619 |

2 |

273 |

No 0 |

0 75 |

011 |

011 |

1 2 |

0 42 |

0 8 |

0,009075 |

|

426810 |

24552 |

1 |

273 |

No 0 |

0 89 |

0 08 |

0 04 |

1 2 |

0 47 |

0 8 |

0,002848 |

|

426810 |

29899 |

2 |

273 |

No 0 |

0.747 |

0.073 |

0 025 |

1 7 |

0 47 |

0.8 |

0,00135415 |

|

426810 |

64144 |

1 |

273 |

№ 0 |

0.24 |

0 08 |

0 18 |

1.2 |

0 42 |

0 8 |

0,003456 |

|

426810 |

24345 |

70 |

273 |

No 0 |

0 085 |

0.085 |

0.01 |

1.2 |

0.47 |

0.8 |

0,00007225 |

|

426810 |

28095 |

1 |

273 |

№ 0 |

0 25 |

0 2 |

0 1 |

1 2 |

0 42 |

0 8 |

0 005 |

|

426810 |

51143 |

10 |

273 |

№ 0 |

0 27 |

0 16 |

0 16 |

1 2 |

0 42 |

0.8 |

0,006912 |

|

426810 |

63708 |

273 |

No 0 |

0.29 |

0.25 |

0.09 |

1 2 |

0.47 |

0 8 |

0,006525 |

|

|

426810 |

18769 |

4 |

273 |

Ns 0 |

0 17 |

0 08 |

0 08 |

1 2 |

0 42 |

0 8 |

0,001088 |

|

426810 |

78778 |

12 |

259 |

No 4 |

0.175 |

0 06 |

0 225 |

0 8 |

0 47 |

Q 3 |

0,0016875 |

|

426810 |

79737 |

12 |

259 |

No 4 |

0.19 |

0.08 |

0.05 |

0 8 |

0.47 |

0 3 |

0,00076 |

|

426810 |

50203 |

24 |

259 |

№4 |

0,055 |

0.055 |

0.24 |

0.8 |

0.42 |

0.3 |

0,000726 |

Объем упаковки

0,1008

0,1008

0,1008

Общий объем

Свободное место в

Свободное место в

товара

0,011121

0,008072 0,001225 0,000188 0,000012

0,0208

0,00816

0,01815

0,002848 0,002708 0,003456 0,001445

0,06912

0,006525

0,004352

0,02025

0,00912

0,017424

упаковке

0,294023386

0,16318| 0,240017391

0,04679| 0,05400б|

Рис. 3. Состав заказа 426810

На данном этапе в качестве примера был выбран заказ 426810 для подробного разбора. Для выбранного заказа был определен объем каждого товара, используемого в нем (столбец «Объем товара»). Далее был найден общий объем каждого товара, зависящий от объема одного артикула и количества этих артикулов в данном заказе («Общий объем товара»). На следующем этапе был найден объем товара, собранного в один упаковочный материал. Для этого были учтены данные столбцов «Идентификатор упаковки» и «№ упаковки». При условии, когда значения в этих столбцах по выбранному заказу полностью совпадают построчно, можно сделать вывод, что для всех совпадающих строк была выбрана и использована одна единица упаковочного материала. На основе этих данных вычисляется значение столбца «Итого», где суммируются значения столбца «Общий объем товара» по каждому упаковочному материалу. В данном случае использовано 2 упаковочных материала, соответственно, получено 2 результата. Для определения свободного места в каждой упаковке необходимо высчитать объем упаковки (рассчитан в одноименном столбце) и вычесть из этого значения результат, полученный в столбце «Итого». Результат внесен в столбец «Свободное место в упаковке». Завершающий этап вычислений происходит в столбце «Свободное место в заказе», где суммируются результаты, полученные на предыдущем этапе.

В качестве другого примера был выбран заказ 427025.

|

Номер |

Артикул |

Количество |

Идентификатор упаковки |

№ упаковки |

Длина товара (м) |

Высота товара (м) |

Ширина товара (м) |

Длина упаковки (м) |

Высота упаковки (м) |

Ширина упаковки (м) |

Объем |

Объем упаковки |

Свободное место в упаковке |

Свободное место в |

|

427025 |

58545 |

1 |

256 |

№0 |

0,084 |

0,086 |

0,062 |

0,1 |

0,2 |

0,1 |

0,00045 |

0,002 |

0,00155 |

|

|

427025 |

18671 |

1 |

258 |

№ 1 |

0,17 |

0,1 |

0,32 |

0,45 |

0,2 |

0,2 |

0,00544 |

0,018 |

0,01256 |

0,01411 |

Рис. 4. Состав заказа 427025

В таблице на рисунке 4 в отличие от предыдущей отсутствуют столбцы «Общий объем товара» и «Итого», поскольку в заказе использовано две упаковки, в каждой из которых находится одна позиция товара, следовательно, уже в столбце «Объем товара» получены итоговые значения, которые и были использованы для окончательных расчетов.

Для заключительного, третьего, примера был выбран заказ 427092 (рис. 5).

Информационные технологии и оптимизация управления

Номер

Артикул

Количество

Идентификатор

Ширина

Ширина

упаковки

упаковки

товара

товара

товара

упаковки

упаковки

упаковки

Объем

товара

Объем

упаковки

Общий объем

Свободное

место в

Свободное

место в

0,000992875

0,00156

0,1008

0,1008

товара

0,023829

0,00312

упаковке

0,65695

0,026949| 0,0738511

0,0002976

0,01008

0,00576

0,0000098

0,0006

0,0007225

0,002976

0,0504

0,00098

0,007225

0,00297б| 0,005024|

0,107625| 0,295575|

Рис. 5. Состав заказа 427092

Данный заказ интересен тем, что в нем использовано четыре типа упаковки с разным набором артикулов внутри. Как видно из приведенных расчетов, в каждой упаковке и, соответственно, в каждом заказе присутствует существенный объем незанятого товаром пространства.

В ходе расчетов было выявлено, что использование упаковочных материалов не оптимально. Наблюдается наличие свободного места в коробках, что помимо избыточных затрат на саму упаковку может повлечь порчу комплектующих при перевозке, увеличение затрат на перевозку, а также привести к увеличению объема хранения на складе получателя. Устранение данной проблемы возможно посредством использования новых видов упаковочных материалов промежуточных размеров, что, соответственно, позволит сократить свободное место в заказе и уменьшить перерасход упаковочных материалов при отгрузке, избежать лишних расходов при повреждениях во время транспортировки.

Использование новых видов упаковочных материалов

Рекомендации по типоразмерам дополнительных видов упаковки определяются исходя из анализа данных о свободном месте в упаковках и данных размеров самих упаковок.

Таблица 2

Процент свободного пространства в упаковке

|

Номер заказа |

Идентификатор упаковки |

Процент свободного пространства |

|

427025 |

256 |

77,61 |

|

427025 |

258 |

69,78 |

|

426810 |

273 |

59,53 |

|

426810 |

259 |

53,58 |

|

427092 |

275 |

36,69 |

|

427092 |

259 |

73,26 |

|

427092 |

257 |

62,80 |

|

427092 |

273 |

73,31 |

Среднее значение 63,32

Как показано в таблице 2, в среднем каждый упаковочный материал используется меньше чем на 50%, что выявляет необходимость упаковок с промежуточными размерами, относительно уже использующихся. Например, относительно упаковки 259 необходимо добавить упаковочный материал размерами 0.5 × 0.4 × 0.3; относительно 273 – размерами

Оптимизационное решение для логистики автокомпонентов

1.15 × 0.4 × 0.4; относительно 256 – размерами 0.1 × 0.1 × 0.1; относительно 258 – размерами 0.4 × 0.15 × 0.2, а в случае заказа 427092 (упаковка 257) – использовать 2 упаковки 256, так как она удовлетворяет размерам каждого элемента, а 2 упаковки больше удовлетворяют требованию наименьшего объема свободного места в каждой упаковке. В результате получается следующая таблица (рис. 6).

|

Номер упаковки |

Наименование |

Вес |

Длина |

Высота |

Ширина |

Объём |

|

256.1 |

Короб 100*100*100 |

н/д |

ОД |

ОД |

0,1 |

0,001 |

|

256 |

короб 100*100*200 |

0,06 |

0,1 |

0,2 |

0,1 |

0,002 |

|

257 |

короб 200*200*200 |

0,15 |

0,2 |

0,2 |

0,2 |

0,008 |

|

258.1 |

Короб 400*200*150 |

н/д |

0,4 |

0,15 |

0,2 |

0,012 |

|

258 |

короб 450*200*200 |

0,23 |

0,45 |

0,2 |

0,2 |

0,018 |

|

259.1 |

Короб 500*300*400 |

н/д |

0,5 |

0,4 |

о,з |

0,06 |

|

259 |

короб 800*300*420 |

1,42 |

0,8 |

0,42 |

0,3 |

0,101 |

|

260 |

короб 800*600*420 |

2 |

0,8 |

0,42 |

0,6 |

0,202 |

|

263 |

короб 1150*200*750 |

2,25 |

1,15 |

0,75 |

0,2 |

0,173 |

|

267 |

короб 1550*200*420 |

1,95 |

1,55 |

0,42 |

0,2 |

0,13 |

|

272 |

Г/короб 1200*800*840 с брусками и логотипом |

4 |

1,2 |

0,84 |

0,8 |

0,806 |

|

273.1 |

Г/короб 1150*400*400 с брусками и логотипом |

н/д |

1,15 |

0,4 |

0,4 |

0,184 |

|

273 |

Г/короб 1200*800*420 с брусками и логотипом |

3 |

1,2 |

0,42 |

0,8 |

0,403 |

|

275 |

короб 2000*550*700 |

3,3 |

2 |

0,7 |

0,55 |

0,77 |

|

276 |

короб 620*400*270 |

1,2 |

0,62 |

0,27 |

0,4 |

0,67 |

Рис. 6. Предложения по изменению упаковочных материалов

На рисунке 6 черным цветом отмечены варианты упаковочных материалов, которые используются в текущее время, серым – показаны предлагаемые варианты упаковок для введения в эксплуатацию.

В исходном варианте каждый упаковочный материал в среднем используется менее чем на 50%. В предложенных вариантах объем упаковок уменьшен примерно наполовину путем уменьшения габаритных характеристик, определяемых размерами товаров, упакованных в данные коробки.

Данная проблема эмпирическим путем была выявлена в различных компаниях, занимающихся продажей товаров онлайн, например, «Яндекс.Маркет», «ОЗОН». Зачастую, заказы, полученные от этих компаний, упакованы в избыточно большие картонные коробки, в которых оставшееся свободное место занято мятыми листами плотной бумаги.

Результаты исследования и выводы

По результатам проведенного исследования предложено ввести для складского использования на тестовый период четыре новых типоразмера упаковок, отличающихся от имеющихся уменьшенным объемом примерно вполовину. Замещать необходимо наиболее часто используемые упаковки, информация о которых была получена из выборок заказов.

Проблема сокращения издержек на сопутствующие товары в логистике компонентов является довольно распространенной, однако общего подхода к ее решению пока не выработано. Некоторые компании разрабатывают индивидуальные решения и требования к организации логистики [7]. Несмотря на то, что конкретные предложения по типораз-

Информационные технологии и оптимизация управления мерам упаковки необходимо принимать для каждого конкретного складского предприятия, в целом рассматриваемый подход может быть масштабирован на все складские комплексы компании, а также распространен на другие предприятия логистических услуг. Компании, предоставляющие услуги по доставке товаров, часто используют стандартизированные типоразмеры упаковочных материалов, которые, однако, могут использоваться не оптимально, без учета габаритов заказа. Предлагаемый подход может быть эффективным для предприятий доставки разногабаритных товаров – интернет-магазинов, компаний, занимающихся производством и продажей мебели, электронной техники, продуктов питания.

В результате проведенного анализа была выявлена проблема нерационального использования упаковочных материалов в работе складской логистики и было предложено решение по использованию промежуточных типоразмеров материалов, которое позволит снизить себестоимость упаковочного решения и повысить в целом эффективность решений в логистической цепочке предприятия вторичного рынка автокомпонентов. Поскольку применение типовых методов решения задач оптимизации к рассматриваемой проблеме практически невозможно, именно выбранный алгоритм будет в наибольшей степени отвечать поставленной задаче. Возможность использовать данный подход к решению других подобных задач в отрасли обычно придает дополнительную ценность [3]. Предложенное решение имеет потенциал масштабирования и может быть использовано другими логистическими, а также производственными и торговыми предприятиями.

Список литературы Оптимизационное решение для логистики автокомпонентов

- Болтнева А. А., Рыкунов Я.И., Стратуца В. А., Вечерская С.Е. Применение методов оптимизации управления к логистическим процессам // Вестник Российского нового университета. Серия "Сложные системы: модели, анализ и управление". 2018. Вып. 1. С. 55-63. DOI: 10.25586/RNU.V9187.18.04.P.55

- Боргардт Е. А., Дубровина А.С. Современные подходы к классификации логистических издержек // Проблемы экономики и менеджмента. 2015. № 7. С. 3-8.

- Еромасова А., Тезадова Ф.М., Прохоров А.В., Вечерская С.Е. Масштабирование в задачах оптимизации управления на примере оптимизации управления продажами отельного бизнеса// Вестник Российского нового университета. Серия "Сложные системы: модели, анализ и управление". 2019. Вып. 1. С. 100-109. 10.25586/RNU. V9187.19.01.P.100 DOI: 10.25586/RNU.V9187.19.01.P.100

- Калачева К.О., Боргардт Е. А. Система управления логистическими затратами // Проблемы экономики и менеджмента. 2015. № 4. С. 25-28.

- Складская логистика: способы управления и оптимизации / Генератор продаж - агентство интернет-маркетинга. URL: https://sales-generator.ru/blog/skladskayalogistika/(дата обращения: 07.05.2021).

- Транспортно-логистическая тара и упаковка из гофрокартона / Антэк - производство тары и упаковки из гофрокартона. URL: https://www.antech.ru/wiki/stati/transportno_logisticheskaya-tara-i-upakovka-iz-gofrokartona/(дата обращения: 07.05.2021).

- Упаковка, маркировка материалов, оборудования и запасных частей: утв. приказом ООО "ИНК" от 3 августа 2017 г. № 0886/00-п / Иркутская нефтяная компания: официальный сайт. URL: https://irkutskoil.ru/upload/documents/Other/Требования%20Заказчика%20к%20упаковке,%20маркировке%20материалов,%20оборудования%20и%20запасных%20частей.pdf (дата обращения: 07.05.2021).

- Чеканин В. А., Чеканин А.В. Оптимизация решения задачи ортогональной упаковки объектов // Прикладная информатика. 2012. № 4. С. 55-62.

- Packaging Excursion - IKEA / PrettyGirlsLoveDesign. [Digital resource]. - URL: https:// brokerich.wordpress.com/2009/03/29/packaging-excursion-ikea/(date of the application: 07.05.2021).