Опыт применения инженерного анализа при разработке технологий обработки давлением и механообработки на АО “Ульяновский НИАТ”

Автор: Илюшкин Максим Валерьевич, Марковцев Владимир Анатольевич, Баранов Александр Сергеевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-3 т.18, 2016 года.

Бесплатный доступ

Использование инженерного анализа позволяет создавать высокоэффективные технологические процессы, осуществлять подбор технологических режимов при снижении затрат на экспериментальные исследования и последующую доработку. Был накоплен большой опыт по применению инженерного анализа, как сфере обработки давлением, так и в других сферах. Применение средств инженерного анализа, позволяет с большой точностью моделировать различные динамически процессы, получить данные по напряженно-деформированному состоянию и энергосиловым параметрам процесса. При наличии дефектов на заготовке или инструменте моделирование позволит увидеть их еще на стадии проектирования изделия. Все это позволяет разработать высокоэффективную и прогрессивную схему, с минимальными затратами при запуске в производство.

Инженерный анализ, технологические процессы, технологические режимы, обработка металлов давлением

Короткий адрес: https://sciup.org/148204732

IDR: 148204732 | УДК: 621.981

Текст научной статьи Опыт применения инженерного анализа при разработке технологий обработки давлением и механообработки на АО “Ульяновский НИАТ”

Баранов Александр Сергеевич, начальник технологического отдела.

лучших для моделирования процессов обработки давлением.

На АО “Ульяновский НИАТ” программа LS-DYNA широко применяется при разработке технологических схем изготовления гнутых профилей.

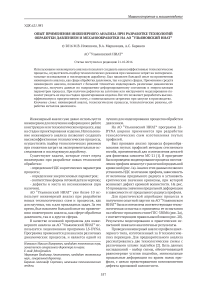

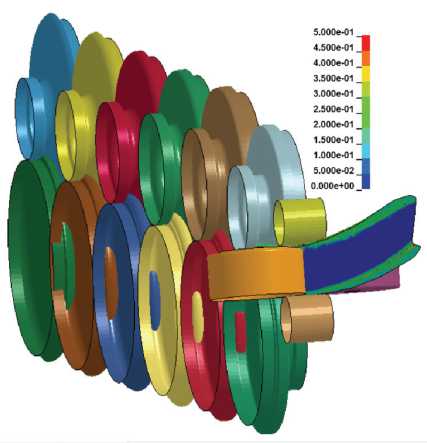

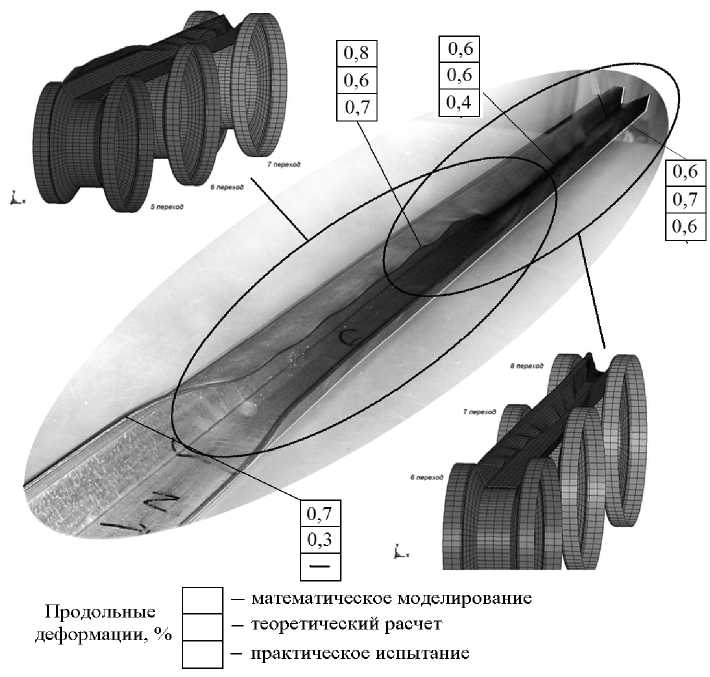

Был проведен анализ процесса формообразования гнутых профилей методом стесненного изгиба, применяемый для изготовления деталей для фюзеляжа самолета МС-21 [1]. В программе было проведено моделирование процесса изготовления профиля шпангоут с различной продольной кривизной (рис. 1а). Анализ этих данных позволил установить НДС по сечению профиля, зависимость от величины продольного радиуса и установить критические значения кривизны, при которой возникает дефект кромкой волнистости. На рис. 1б приведены значения продольной деформации в зависимости от продольного радиуса профиля.

Для практической апробации процесса и получения опытной партии на АО “Ульяновском НИАТ” была изготовлена соответствующая технологическая оснастка и проведены ее испытания на гибочно-прокатном стане ГПС-350М6 (рис. 2а), с соответствующим правильным блоком (рис. 2б). Результаты моделирования и практических испытаний показали аналогичные результаты.

Проведен инженерный анализ профиля швеллерного типа, изготовленный за 8 технологических переходов. Для предварительного анализа рассматривались две технологические схемы с различными углами подгибки [2]. Цель данных исследований – выбор схемы, обеспечивающей равномерные усилия подгибки, минимальные продольные деформации по краям полок профиля, с целью предотвращения возникновения дефекта кромковой волнистости.

Рис. 1. Моделирование процесса изготовления профиля шпангоут с продольной кривизной (а) и значение продольной деформации в зависимости от продольного радиуса профиля (б)

б

Рис. 2. Изготовления профиля шпангоут с продольной кривизной: а – роликовая оснастка на профилегибочном станке с правильным блоком, б – шпангоут с продольной кривизной

б

Углы подгибки по данным схемам были следующие:

схема 1: 15-35-51-62-72-82-92-90;

схема 2: 11-22-33-45-58-71-82-92.

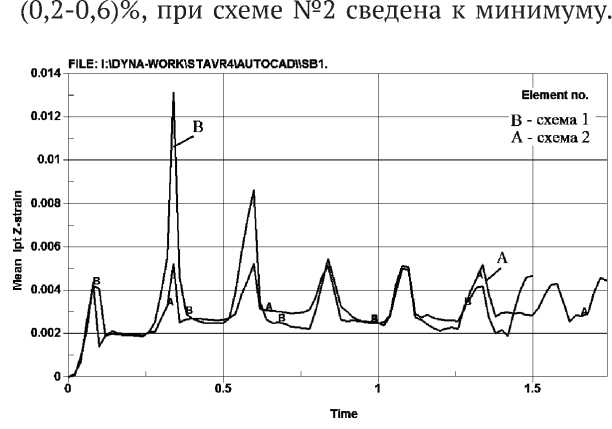

Как показали исследования в программе

LS-DYNA (рис. 3), продольные деформации по

а

схеме №2 не превышают значения (0,4-0,5)% по сравнению с первой схемой, где эта вели- чина составляет (0,8-1,3)%. Поэтому появление кромковой волнистости, которая проявляется, как правило, при величинах деформации более

б

Рис. 3. Распределение продольных деформаций в процессе изготовления профиля швеллер (а) и графики продольных деформаций по краям полок для двух технологических схем (б)

В результате проведенных исследований, для изготовления данного профиля, применялась технологическая схема №2.

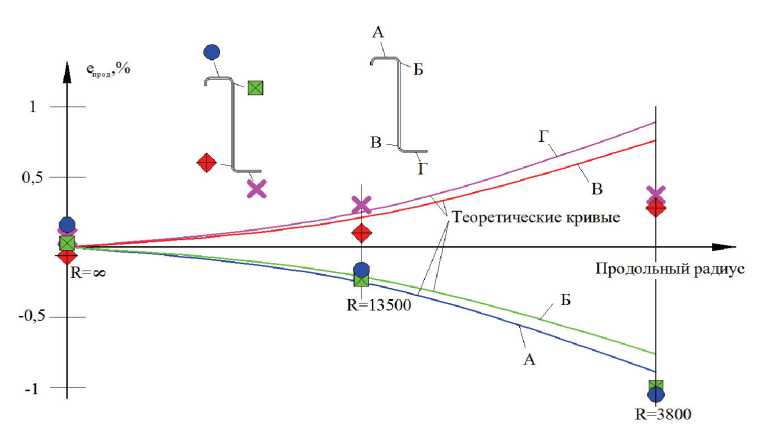

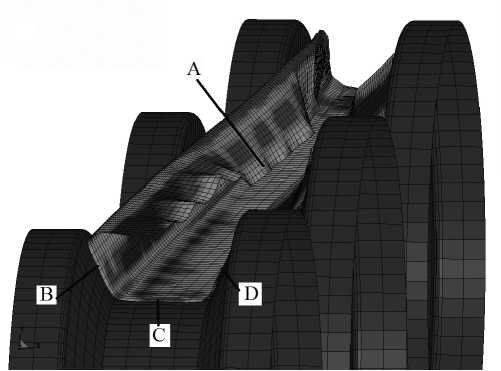

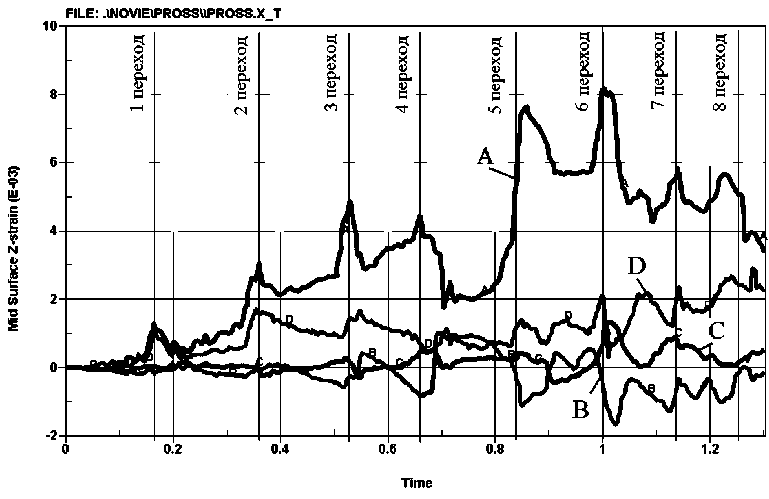

Особенно актуально применение инженерного анализа при разработке технологических схем для профилей сложных поперечных сечений, например, профиля несимметричного типа. При изготовлении профиля за 8 технологических переходов существовала проблема в возникновении дефекта кромковой волнистости при интенсивных режимах формообразования [3]. Как показал инженерный анализ (после моделирования в программе LS-Dyna), дефект кромковой волнистости возникал на 6-м и 7-м технологических переходах (рис. 4а), где были выявлены значительные продольные деформации, как следствие применения больших углов подгибки, при этом значения продольных деформаций составляли до (0,8)% (рис. 4б), что превышало предел перехода в пластическое состояние (0,2-0,6)%, который вызывал остаточную деформацию по одному из краев профиля и дефект кромковой волнистости.

После проведенного моделирования, были сделаны выводы по доработке предложенной схемы с целью уменьшения величины продольных деформаций на исследуемых полках, а именно снижение углов подгибки между переходами с помощью применения промежуточных межкле-тьевых устройств.

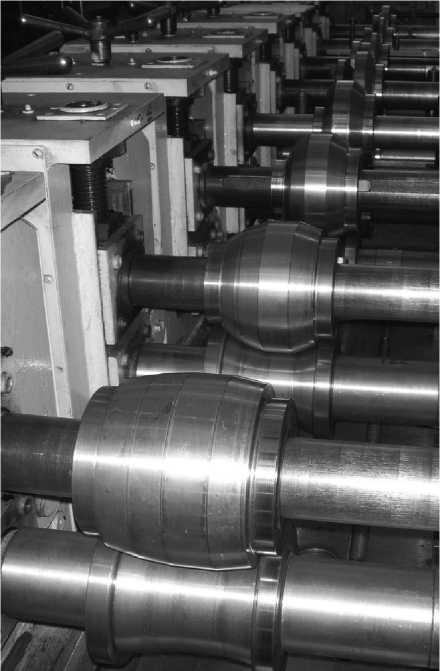

Для проверки результатов моделирования была изготовлена роликовая оснастка и проведены практические испытания. Практические исследования осуществлялись на гибочно-прокатных станках модели ГПС (рис. 5а). Форма, ам-

a

Рис. 4. Дефект кромковой волнистости на 7-м технологическом переходе и исследуемые узлы по элементам профиля (а) и графики продольных деформаций на исследуемых узлах (б)

a

б

б

Рис. 5. Практическое испытание на станке ГПС-350М8 в АО “Ульяновский НИАТ” (а) и сравнение с моделированием при изготовлении профиля несимметричного типа (б)

плитуда, период и расположение гофры, полученные на практике для профиля несимметричного типа соответствуют результатам моделирования (рис. 5б).

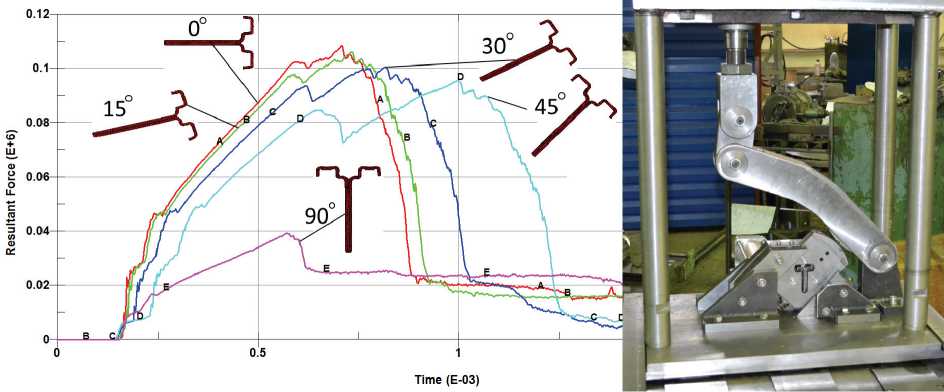

Еще одним практическим направлением применения программы является исследование процессов рубки профиля. Был исследован процесс рубки сдвигом Т-образного профиля [4]. Основным вопросом был выбор угла реза в соотношении с усилием, при котором произойдет срез заготовки, а так же качеством ее торцевой поверхности.

Для проверки адекватности предлагаемого типа штампа, был промоделирован процесс реза под различными углами, а именно 0°, 15°, 30°, 45°, 90°. На рис. 6а. представлен график распределения усилий резки под различными углами положения профиля. В результате оптимальный угол реза в соотношении с качеством торца профиля и его сечения составил 45°. При таком положении профиля усилие реза составляло F = 85 кН, на торцевой поверхности отсутствовали заусенцы, отслоения по ЭДТ и сечение оставалось постоянным на всей поверхности детали.

По результатам моделирования было изготовлено отрубное устройство с предлагаемым типом штампа со сдвигом, представленное на рис. 6б.

В процессе испытания данного штампа в АО “Ульяновский НИАТ” (было осуществлено порядка 125 тыс. ударов) качество реза осталось неизменным. Сечение профиля остается постоянным на всей длине. Такие дефекты как при резке вырубным штампом не проявлялись. Следует отметить, что стойкость матриц возросла в 40 раз по сравнению с ранее применяемым вариантом, что позволило существенно снизит стоимость штампового инструмента.

Кроме прикладных исследований на АО “Ульяновский НИАТ” проводит и научные (фундаментальные) исследования, позволяющее бо- лее глубоко исследовать процессы изготовления деталей различными методами.

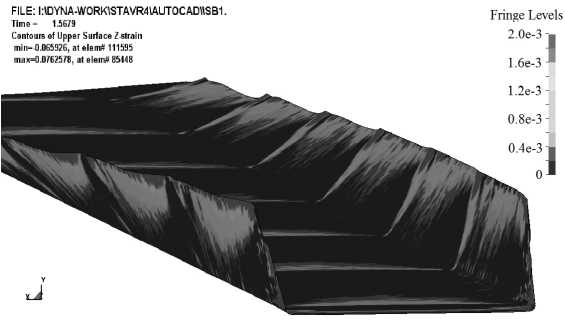

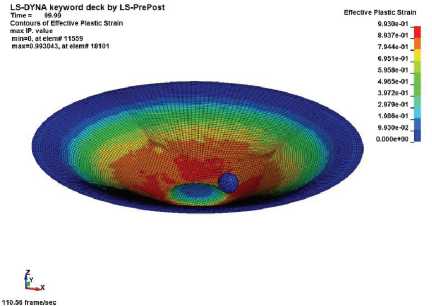

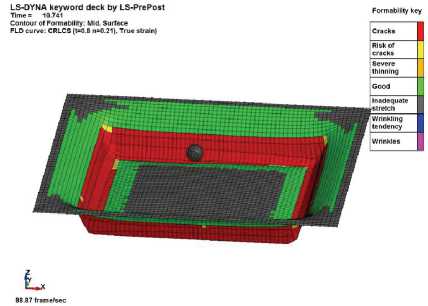

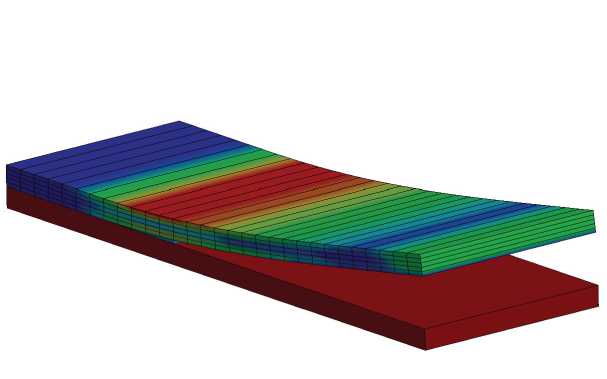

К таким исследованиям можно отнести формование изделия методом Incremental sheet forming (ISF) (рис. 7), который представляет собой серию незначительных деформаций посредством наконечника закрепленного в руке робота (ЧПУ). Использование данного метода позволяет получить как прямоугольные, так и конусные изделия из различных, в т.ч. и композиционных материалов. Моделирование позволяет выявить технологические режимы изготовления деталей методом ISF.

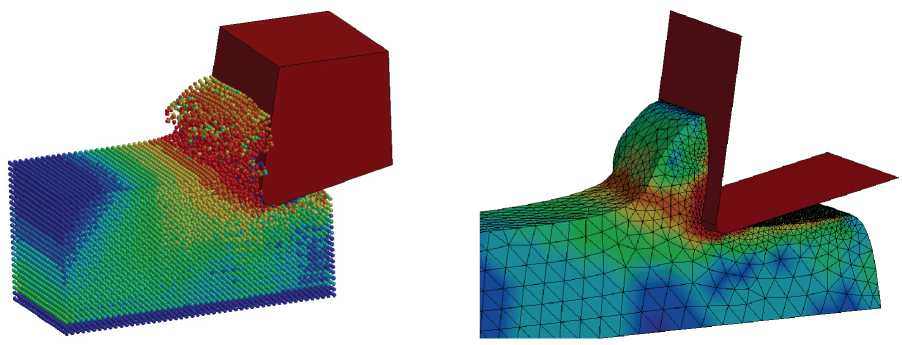

Моделирование процессов резки позволяет получить данные, как по технологическим режимам обработки, может применяться к процессам вырубки листового материала, например, отрезки профилей, так и к механообработке: к процессам сверления и фрезерования. Для моделирования процессов резки [5] использовались различные методы имеющиеся в программе LS-DYNA: лагранжевый, метод гидродинамических частиц (SPH), метод Галер-кина (EFG) и др. (рис. 8).

Анализ процессов отрезки профилей позволяет определить оптимальную форму отрезного ножа, обеспечивающую минимальное искажение торца профиля и минимальное усилие отрезки. Анализ процессов механообработки позволяет получить технологические режимы обработки для получения качественной зоны раздела между инструментом и заготовкой (рис. 9).

Отдельные направления инженерного анализа проводимые в АО “Ульяновский НИАТ” связаны с изучением процессов сдира или расслоения слоев материала. Одно из основных научных направлений – исследование процессов деформирования материалов с покрытием, где нарушение покрытия возникает в результате воздействия инструмента на материал, что приводит

a

б

Рис. 6. График распределения усилий резки под различными углами положения профиля (а) и общий вид отрубного устройства (б)

a

б

Рис. 7. Изготовление конусных (а) и коробчатых (б) деталей методом ISF

a б

Рис. 8. Моделирование процесса резки SPH (а) и EFG (б) методами

б

a

Рис. 9. Применение процессов резки при моделировании отрезки профилей (а) и сверления (б)

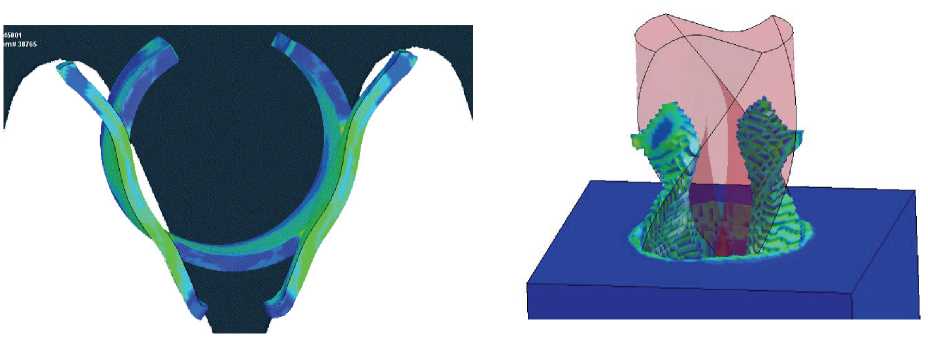

к снижению защитных и декоративных свойств материала. Для этих целей в программе LS-DYNA имеется несколько когезивных моделей материала и, задавая их параметры, можно определять соответствующие параметры адгезионного или клеевого слоя в материале с покрытием (рис. 10а). Когезивная модель материала применялась также для моделирования композита и исследования процесса деламинации (рис. 10б).

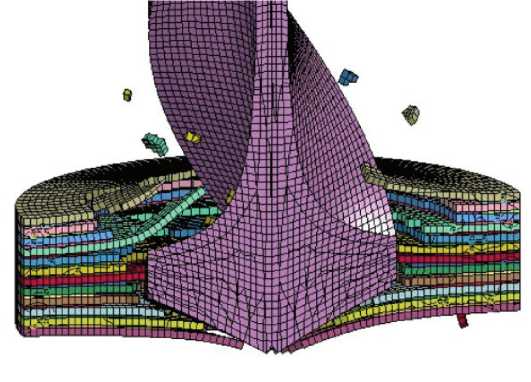

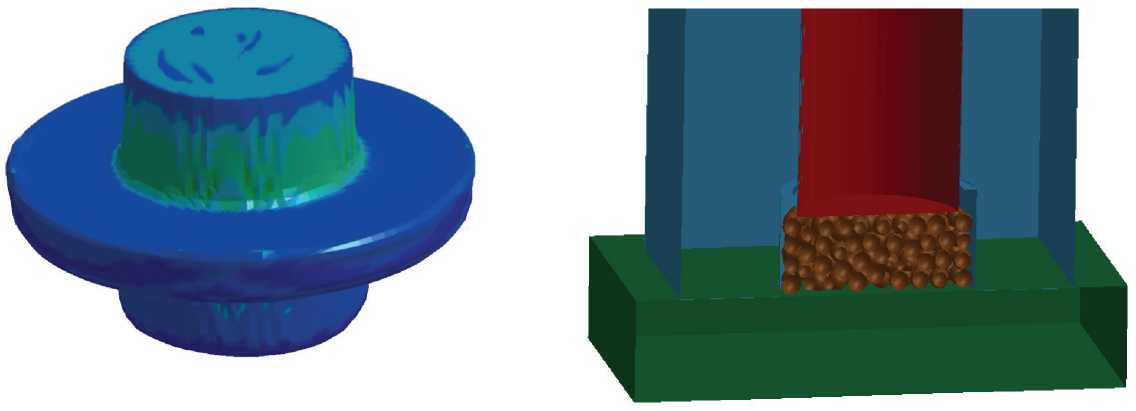

Интересная тематика инженерного анализа – объемная холодная и горячая штамповка

– одно из ключевых направлений в обработке металлов давлением. Данная тематика развивается совместно с кафедрой МиОМД УлГТУ, моделирование позволяет находить оптимальные формы технологический оснастки (величины технологических уклонов, радиусов скругления и т.п.), а также параметров материалов заготовки и инструмента, обеспечивающих бездефектный процесс изготовления (рис. 11а). Прессование порошков с целью получения прессованных изделий еще одна тематика инженерного анализа

а

б

Рис. 10. Моделирование процесса отслоения при деформировании материала с покрытием (а) и сверлении композита (б) с помощью применения когезионной модели материала

Рис. 11. Моделирование процессов объемной штамповки (а) и уплотнения порошка (б)

(рис. 11б). Программа позволяет задавать необходимые параметры материала и типов элемента – частиц для моделирования данного процесса. С учетом принятых допущений в качестве частиц порошка использовали DEM частицы. Результаты показали наполняемость частицами контейнера и давление на матрицы в процессе прессования. Используемые модели позволяют учитывать тепловые свойства модели, скорость деформирования, контактные усилия и др.

Применение средств инженерного анализа, а именно программы LS-DYNA, позволяет с большой точностью моделировать различные динамически процессы: ОМД, механообработки и др., что позволяет сразу увидеть процесс, как бы он происходил в случае проведения практического испытания. Моделирование позволяет получить все необходимые данные по напряженно-деформированному состоянию и энергосиловым параметрам процесса. При наличии дефектов на заготовке или инструменте моделирование позволит увидеть их еще на стадии проектирования изделия.

Все это позволяет на стадии проектирования устранить все дефекты и разработать высокоэффективную и прогрессивную схему, с минимальными затратами при запуске в производство.

Список литературы Опыт применения инженерного анализа при разработке технологий обработки давлением и механообработки на АО “Ульяновский НИАТ”

- Марковцев В.А., Илюшкин М.В., Попов А.Г. Расчет технологических режимов продольной гибки в роликах тонкостенных профилей из листовых заготовок//Авиационная промышленность. 2016. №1. С. 33-37.

- Илюшкин М.В., Марковцев В.А., Филимонов В.И. Влияние остаточных деформаций на дефект кромковой волнистости полок//Формообразование гнутых профилей: теория и практика. (2013 г.): Сборник научных трудов . Ульяновск: УлГТУ, 2014. С. 35-46.

- Формообразование несимметричных профилей на профилировочных станках/В.А. Марковцев, В.И. Филимонов, М.В. Илюшкин, А.С. Баранов, А.А. Волков//Технология металлов. 2011. № 3. С. 8-12.

- Баранов А.С., Марковцев В.А. Разработка технологии резки сдвигом детали «Заготовка стойки ползуна» на основе проведенного конечно-элементного моделирования//I Всероссийская научно-производственная конференция, приуроченная ко Дню науки (г. Ульяновск, 10 февраля 2016 г.): сборник научных трудов. Ульяновск: УлГТУ, 2016. С. 17-23.

- Илюшкин М.В. Моделирование технологических процессов для авиационной промышленности средствами инженерного анализа: ОМД и механообработка//I Всероссийская научно-производственная конференция, приуроченная ко Дню науки (г. Ульяновск, 10 февраля 2016 г.): сборник научных трудов. Ульяновск: УлГТУ, 2016. С. 33-41.