Основные направления повышения безопасности труда операторов технологического оборудования пищевых производств

Автор: Чепелев Н.И., Будьков Э.А.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Охрана труда

Статья в выпуске: 10, 2014 года.

Бесплатный доступ

В статье приводится анализ травматизма операторов технологического оборудования пищевых и перерабатывающих производств и определено направление работы по повышению безопасности труда при эксплуатации этого оборудования.

Анализ травматизма, безопасность, несчастный случай, травмирование оператора, травмоопасность, травмоопасная зона

Короткий адрес: https://sciup.org/14083372

IDR: 14083372 | УДК: 658.382.2

Текст научной статьи Основные направления повышения безопасности труда операторов технологического оборудования пищевых производств

Обеспечение безопасных условий труда является актуальной проблемой и основополагающей целью, к которой должно стремиться государство и общество. Охрану труда как систему мероприятий, направленных на улучшение условий и безопасности труда, необходимо рассматривать как средство достижения этой цели.

Состояние условий труда как важнейший социально-экономический показатель, характеризующий уровень научно-технических достижений и отношение государства к сохранению жизни и здоровья своих граждан, продолжает оставаться на низком уровне.

Прямым следствием неудовлетворительных условий и охраны труда на предприятиях стал значительный уровень профессиональных заболеваний и производственного травматизма. Производственный травматизм продолжает оставаться одной из самых острых социально-трудовых проблем. Это является следствием неудовлетворительного состояния условий и безопасности труда, приводящего к утрате здоровья работников, а иногда и к летальному исходу. Производственный травматизм со смертельным исходом также продолжает оставаться высоким.

В данной статье рассматривается производственный травматизм на пищевых и перерабатывающих предприятиях. Проблема травматизма операторов пищевых производств на данный момент является актуальной, уровень риска травмирования в пищевой промышленности значительно возрос. Это говорит о том, что работы по обеспечению охраны труда в этой сфере ведутся недостаточно эффективно или проблема обеспечения безопасности труда на пищевых и перерабатывающих предприятиях недостаточно изучена.

Ежегодно в организациях пищевой и перерабатывающей промышленности России получают травмы и погибают тысячи людей. По данным Государственной инспекции труда в Красноярском крае, за 2013 год произошло 265 несчастных случаев на производстве с тяжелыми последствиями, что на 1,1 % больше по сравнению с предыдущим годом (по уточненным данным, в 2012 году произошло 262 случая), из них 72 смертельных, что на 4,3 % больше по сравнению с предыдущим периодом (в 2012 году – 69); 173 тяжелых, что на 1,7 % меньше, чем в 2012 году (176 случаев); 20 групповых, в том числе 17 погибших, что на 17,6 % больше, чем в 2012 году (17 случаев с 7 погибшими) [ 1 ].

В отчетном году количество пострадавших со смертельным исходом увеличилось на 14,6 % (в 2012 году погибло 76 человек, в 2013 году – 89).

Наиболее высокий уровень производственного травматизма наблюдается в организациях следующих видов экономической деятельности:

-

- перерабатывающие производства - 22,3 %;

-

- строительство - 18,2 %;

-

- сельское хозяйство, охота, лесное хозяйство - 16,8 %;

-

- транспорт и связь - 11,8 %;

-

- операции с недвижимым имуществом - 8,6 %;

-

- производство электроэнергии - 7,7 %;

-

- добыча полезных ископаемых - 5,5 % [ 1 ].

С повышением уровня механизации технологических процессов в пищевой промышленности, использования технических средств увеличивается доля травм от используемых машин и оборудования.

Причины производственного травматизма носят сложный, комплексный характер и требуют проведения целенаправленной работы, в том числе выходящей за рамки собственно проблем управления безопасностью труда. В связи с этим разработка эффективных методов контроля качества условий труда - важнейший социально-экономический показатель, характеризующий уровень научно-технических достижений и отношение государства к сохранению жизни и здоровья своих граждан. Профилактика и предупреждение травматизма являются в настоящее время актуальной задачей.

По статистике, несчастные случаи происходят из-за неудовлетворительной организации производства и технологических нарушений; отсутствия контроля со стороны администрации предприятия, трудовой и производственной дисциплины. На последнем месте в рейтинге причин производственного травматизма -нарушение инструкций и правил техники безопасности самим работником. Нередко причиной увечий становится оборудование, которое на большинстве предприятий пищевой и перерабатывающей промышленности значительно устарело. В погоне за увеличением объемов производства увеличивается интенсивность труда, что влияет на увеличение показателей производственного травматизма. Самыми распространёнными в пищевой и перерабатывающей промышленности являются травмы кисти и пальцев рук, также случаются травмы головы, предплечья, голени, стопы и множественные травмы.

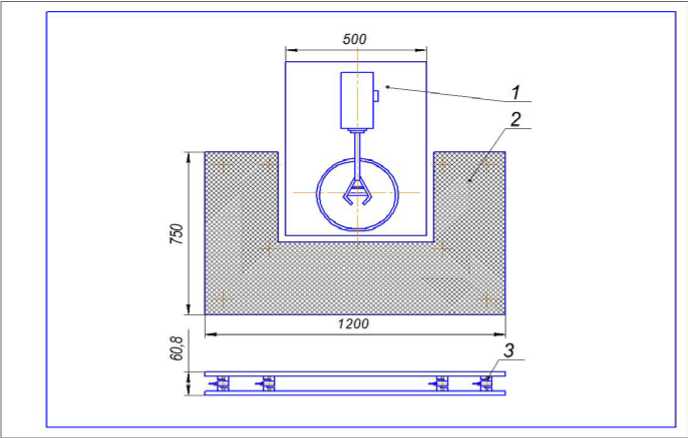

На основании анализа травматизма со смертельным исходом на предприятиях за 2013 год, с целью повышения эффективности работы системы управления промышленной безопасностью, руководителям предприятий, специалистам служб производственного контроля рекомендуется внедрить устройство для отключения технологического оборудования с помощью предохранительной ступеньки (рис.). Данное устройство разработано кафедрой «Безопасность жизнедеятельности» Красноярского ГАУ. Разработанное устройство направлено на предотвращение получения травм работниками от вращающихся рабочих органов машин и оборудования.

Предохранительное устройство технологического оборудования

Работа предохранительного устройства осуществляется следующим образом: предохранительная ступенька 2 размешена таким образом, что оператор, подходя к машине 1 , так или иначе наступает на нее, что приводит к деформации тензодатчиков 3 , в результате происходит отключение полупроводникового реле. После того как оператор провел необходимую работу, сойдя с предохранительной ступеньки, она возвращается в исходное состояние, что приводит к включению полупроводникового реле и возобновлению электропитания. Минимальная масса срабатывания предохранительной ступеньки не более 40 кг.

Таким образом, при внедрении данного предохранительного устройства можно практически полностью исключить возможность травмирования операторов от движущихся рабочих органов машин и оборудования.