Особенности формирования паяного соединения титанового сплава ВТ9 с пирографитовым кольцом в узлах уплотнения турбонасосного агрегата ракетного двигателя

Автор: Дяговцов Игорь Анатольевич, Климов Вадим Геннадьевич, Попов Александр Сергеевич, Когтева Александра Владимировна, Щедрин Евгений Юрьевич, Баранов Дмитрий Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-2 т.18, 2016 года.

Бесплатный доступ

Рассматривается процесс пайки пирографитового кольца к титановой втулке серебряным припоем, легированным титаном, в узлах уплотнения турбонасосного агрегата ракетного двигателя НК-33. Проводится анализ причин разрушения описываемых соединений и поиск путей повышения выхода годной продукции. С помощью металлографического анализа произведена оценка качества пайки. Произведена оценка пластичности спая посредством измерения микротвердости по ширине спая, а также отдельных фаз. Установлено, что в данном типе соединения при остывании после пайки возникают внутренние напряжения, частично снимаемые за счет пластичности паяного шва. Обнаружено существенное увеличение твердости спая, вероятно, за счет образования интерметаллидных соединений и карбидов на основе титана.

Пирографит, сплав вт9, серебряный припой, паяный шов, структура, микротвердость, интерметаллиды, карбиды

Короткий адрес: https://sciup.org/148204365

IDR: 148204365 | УДК: 621.791.725;621.431.75;

Текст научной статьи Особенности формирования паяного соединения титанового сплава ВТ9 с пирографитовым кольцом в узлах уплотнения турбонасосного агрегата ракетного двигателя

особенно термического расширения. В результате этих ра-личий возникают существенные напряжения [2]. По результатам теоретических и экспериментальных исследований смачивания углеродных материалов расплавами металлов для пайки графита в работе Федорова В.Б. приведены составы наиболее адгезионноактивных припоев с присутствием металлов Ti, Cr, Nb, Ta и др [3]. Графит – материал с анизотропией свойств, удовлетворительно работающий на сжатие, в случае растяжения и изгиба он имеет низкую прочность. Можно заключить, что конструкция паяного узла обязана обеспечить работу пирографитового кольца именно на сжатие. Исходя из этого, целесообразна конструкция соединения, когда графитовое кольцо охватывается металлической обоймой и пайка осуществляется по цилиндрической поверхности [4, 5].

В рассматриваемом узле уплотнения пиро-рафит соединяется с металлической деталью (ВТ9) посредством высокотемпературной пайки с серебряным припоем, легированным титаном. Этот процесс, осуществляемый в защитной атмосфере аргона, имеет существенные недостатки. При производстве графитовых уплотнителей на предприятии ПАО «Кузнецов» коэффициент брака при операции пайки способен достигать 80%. Например, при изготовлении узлов довольно частым явлением являлось разрушение пирографитового кольца во время охлаждения с температуры пайки. Разрушение происходило, как по паяному шву, так и по основному материалу – пирографиту, с образование трещин в галтелях (рис. 1). Также нередко наблюдалось образование в пирографите микротрещин, распространяющихся, как правило, в области границ светлой и темной фаз спая (рис. 2).

Разрушение пирографита и образование в нем трещин обычно объясняется возникшими при охлаждении узла с температуры пайки напряжениями, превысившими предел его прочности [4, 6-8]. Но это не объясняет недостаточную релаксацию напряжений за счет пластичного серебряного припоя. В силу этого выход годных узлов находился на низком уровне – 20%. В настоящее время требуется совершенствование технологии изготовления дорогостоящих узлов.

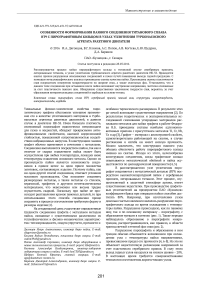

Рис. 1. Внешний вид паяных узлов с разрушившимся пирографитовым кольцом (стрелками обозначены трещины)

Применяемые материалы для производства узлов. Втулки изготавливаются из титанового сплава ВТ9. Состав и процентное содержание компонентов (элементов) представлены в табл. 1. Фольга серебряного припоя ПСрМО68-27-05 размерами 15х15 мм толщиной 0,1 мм. Состав и процентное содержание компонентов (элементов) представлены в табл. 2. Титановая фольга ВТ1-0 размерами 15х15 мм толщиной 0,1 мм растворяется в расплаве припоя, легируя его. Состав и процентное содержание компонентов (элементов) представлены в табл. 3.

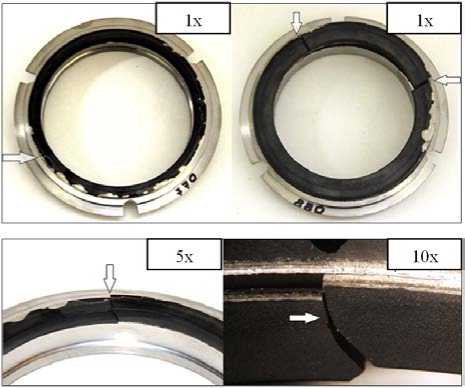

Рис. 2. Макроструктура соединения титановой (ВТ9) втулки и кольца пирографита (стрелками указаны микротрещины)

Таблица 1. Титановый сплав ВТ9 (ОСТ 190000-70)

|

Ti |

Mo |

Al |

Si |

Zr |

Fe C N O H |

|

основа |

2,83 |

5,87 |

0,20,35 |

0,82 |

не более |

|

0,25 0,1 0,05 0,15 0,015 |

Таблица 2. Серебряный припой ПСрМО68-27-05 (ЦМТУ 07-41-68)

|

Ag |

Cu |

Sn |

Pb Fe Bi |

|

основа |

26,5 |

4,55,5 |

не более |

|

0,005 0,15 0,005 |

Таблица 3. Титановый сплав ВТ1-0 (ГОСТ 19807-91)

|

Ti |

Fe C N O H |

|

основа |

не более |

|

0,25 0,1 0,04 0,2 0,01 |

Методика исследований. Была произведена пайка 2-х узлов согласно действующей технологии. Внешний вид паяных узлов представлен на рис. 1. Паяные соединения исследовались на металлографическом микроскопе МИМ-8М, а измерения твердости проводились на микро-твердомере «EMCO-TEST PrufmaSchinen GmbH» (Австрия) DuraScan-10 на базе центральной за-водской лаборатории (ЦЗЛ) предприятия ПАО «Кузнецов».

При внешнем осмотре втулки с увеличением 416Х в материале графитового кольца обнаружено следующее:

-

- поперечная сквозная трещина;

-

- продольная сквозная трещина со стороны внутреннего диаметра втулки;

-

- на поверхности галтели спая обнаружены множественные микротрещины.

После вскрытия продольной сквозной трещины установлено, что разрушение произошло по основному материалу графитового кольца, распространяющемуся от галтели спая. Излом хрупкий, матовый, на поверхности излома следов припоя не обнаружено, что может свидетельствовать о возникновении трещин разрушения после кристаллизации спая в процессе охлаждения узла после пайки.

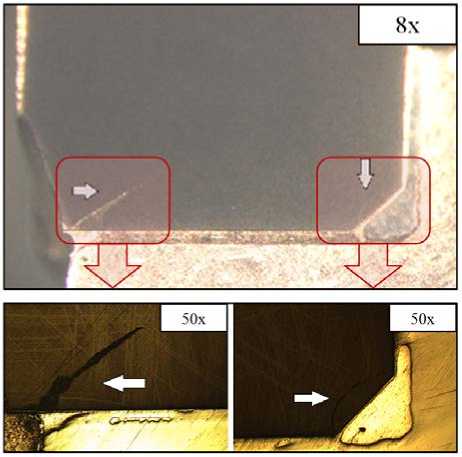

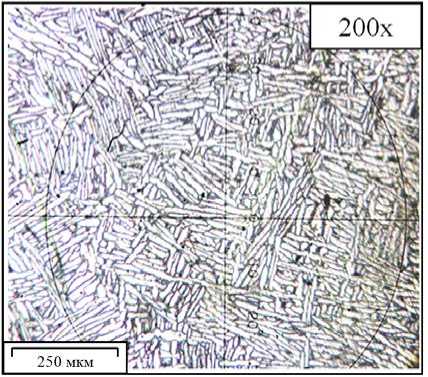

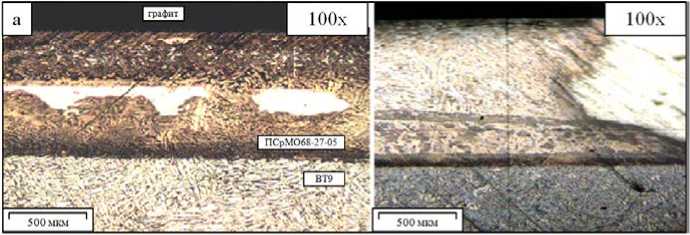

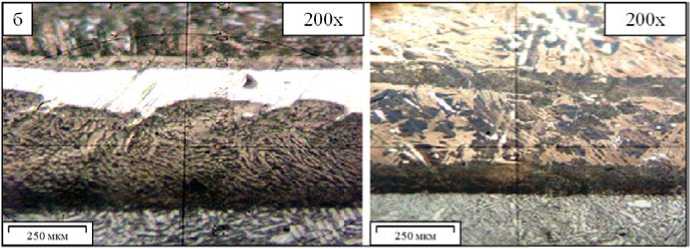

Макро- и микроисследование проводилось в поперечных сечениях паяных соединений. Макроструктура паяных соединений обеих втулок представлена на рис. 2. В исследованных сечениях наблюдается неравномерное распределение фазовых составляющих обоих спаев – светлая фаза вытеснена в зоны галтелей. В материале графитового кольца обнаружены трещины (см. рис. 2), распространяющиеся около границы зон светлой фазы, расположенной в галтелях спая. Толщина спая со стороны бокового (вертикального) зазора между графитовым кольцом и втулкой составляет ориентировочно 0,2 мм. Микроструктура основного материала титановых (ВТ9) втулок представлена на рис. 3. Структура всех исследованных втулок из титанового сплава ВТ9 была идентична, не наблюдалось никаких отклонения, которые могли бы отрицательно повлиять на процесс пайки. Микроструктура спаев представлена на рис. 4. На шлифах отчетливо наблюдается неравномерное распределение фаз по всей толщине паянного шва, осуществленного припоем ПСр-МО68-27-05.

Рис. 3. Микроструктура втулки из титанового сплава ВТ9

Рис. 4. Микроструктура спая серебряного припоя ПСрМО68-27-05: а – увеличение х100; б – увеличение х200

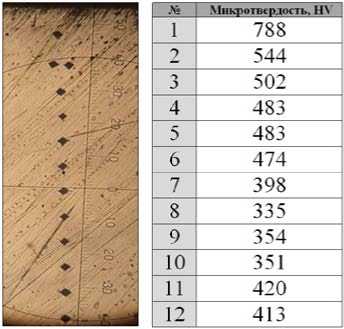

Результаты измерения микротвердости. Для оценки пластичности спая и отдельных его структур было проведено измерение микротвердости. Замер проводился в поперечных сечениях паяных соединений втулок в зоне светлой фазы (область предположительно богатая серебром), в зоне темной фазы спаев и в основном материале втулок. Результаты замера микротвердости HV выявленных зон приведены в табл. 4. В табл. 5 приведены замеры микротвердости по высоте с шагом 0,05 мм (см. рис. 5).

Таблица 4. Средние значения микротвердости материалов

|

Зона замера |

Основной материал втулки (ВТ9) |

Светлая фаза спая |

Темная фаза спая |

|

микротвердость, HV |

363 - 424 |

81 - 107 |

354 - 788 |

После проведенных измерений выявлена различная твердость по ширине спая, связанная с неравномерным распределением фазовых составляющих. Зоны с высокой микротвердостью возможно объяснить присутствием карбидов и интерметаллидов в паяном шве, образовавшихся, вероятно, в результате диффузии в материал припоя углерода и титана. При исследовании паяных соединений «пирографит + ВТ9» установлено:

Рис. 5. Распределение микротвердости по ширине паяного шва

-

- разрушение паяных соединений происходит по основному материалу графитовых колец;

-

- выявлено неравномерное распределение фазовых составляющих с образованием светлых и темных областей, отличающихся по твердости;

-

- твердость светлых зон значительно ниже твердости темных зон спаев, что вероятно обусловлено большим содержанием в них серебра;

-

- зарождение трещин при разрушения пирографита наблюдается по границе темной и светлой фазы спая;

-

- толщина спая составляет 0,20-0,23 мм.

-

3.

-

4.

-

5.

-

6.

-

7.

Выводы: из-за различия коэффициентов термического расширения графита и титана при охлаждении узлов с температуры пайки возникают остаточные напряжения. Графит, особенно при низких температурах, является хрупким и малопрочным материалом. Высокая средняя твердость паяного шва (выше твердости основного материала втулки – ВТ9) не позволяет снизить остаточные напряжения за счет пластической деформации спая и тем самым предупредить образование микротрещин и разрушение пирографитового кольца. Высокая твердость спая, вероятно, обусловлена высоким содержанием интерметаллидов и карбидов на основе титана, образовавшихся при растворении ленты ВТ1-0 припоем, а также диффузии из титановой втулки ВТ9 и пирографитового кольца. Для обеспечения пластичности шва необходимо уменьшение содержания титана в паяном шве до минимально возможного, при котором будет происходить смачивание пирографита, а также предупреждение образования твердых фаз, снижающих пластичность паяного шва.

Список литературы Особенности формирования паяного соединения титанового сплава ВТ9 с пирографитовым кольцом в узлах уплотнения турбонасосного агрегата ракетного двигателя

- Калиниченко, Н.П. Атлас дефектов паяных соединений: учебное пособие/Н.П. Калиниченко, М.О. Викторова; Томский политехнический университет. -Томск: Изд-во ТМУ, 2012. 83 с.

- Петрунин, И.Е. Металловедение пайки/И.Е. Петрунин, И.Ю. Маркова, А.С. Екатова. -М.: Металлургия, 1976. 264 с.

- Федоров, В.Б. Углерод и его взаимодействие с металлами/В.Б. Федоров, М.Х. Шоршоров, Д.К. Хакимова. -М.: Металлургия, 1978. 208 с.

- Аникин, Л.Т. Пайка и сварка графита/Л.Т. Аникин и др. -М.: Металлургия,1978. 136 c.

- Аникин, Л.Т. Исследование процесса пайки графито-металлических торцевых уплотнителей/Л.Т. Аникин, Е.Ф. Аникеев, В.С. Дергунова и др.//Адгезия расплавов и пайка материалов. 1976. № 4. С. 88-92.

- Аникин, Л.Т. Пайка и сварка графита/Л.Т. Аникин, В.С. Дергунова, Г.А. Кривецкий, Т.А. Кокина. -М.: Металлургия, 1978. 136 с.

- Бондарев, В.В. К вопросу пайки графита и некоторых других материалов//Сварочное производство. 1967. № 5. С. 17-19.

- Косенко, А.А. Основы теории и технологии пайки: уч. пособ. для студентов специальности 7.050405 по направлению «Сварка» дневной, заочной и дистанционной формы обучения/А.А. Косенко, В.Н. Алистратов, И.В. Захарова. 2-е изд. -Мариуполь: ПГТУ, 2015. 280 с.