Особенности гидродинамики, теплообмена в полостях и температурного состояния поршней с масляным охлаждением в дизелях

Автор: Лазарев Е.А., Перлов М.Л., Рождественский Ю.В., Лазарев В.Е.

Рубрика: Численные методы моделирования

Статья в выпуске: 2 т.25, 2025 года.

Бесплатный доступ

В статье отмечается необходимость снижения тепловой нагруженности поршней при повышении мощности дизелей для обеспечения надежности и срока службы цилиндропоршневой группы. С учетом недостаточности снижения тепловой нагруженности лишь совершенствованием процесса сгорания и рабочего цикла в целом обоснованы и проанализированы способы принудительного охлаждения поршней дизелей. Отмечается специфика движения смазочного масла в полостях охлаждения и особенности его гидродинамики, обусловленные как способом подачи масла в полость, так и характером движения масла в полости при различной степени заполнения поперечного сечения, обуславливающие ламинарный, турбулентный и переходные режимы движения. Особенностью гидродинамических явлений является зависимость площади внутренней поверхности полости, омываемой охлаждающим маслом, в функции степени заполнения полости и расхода смазочного масла через полость. Описаны особенности конструкции и функционирование как в статическом, так и в динамическом режимах безмоторных стендов для исследования геометрии сопла маслоподающей форсунки, обеспечивающей расход масла, подаваемого на охлаждение поршня, и степень расширения струи для минимизации возвратных потерь при поступлении масла во входной маслоприемный канал при движении поршня. Определены геометрия входного маслоприемного и выходного сливного каналов, уровни масла в полости и степени ее заполнения в функции расхода. Отмечается, что увеличение частоты вращения коленчатого вала снижает расход масла через полость охлаждения и увеличивает возвратные потери. С использованием литературных источников и расчетно-экспериментальных процедур проанализирован характер движения масла в полости охлаждения и представлена зависимость коэффициента теплотдачи от поршня к охлаждающему маслу, количества теплоты, отданной поршнем охлаждающему маслу, температуры масла на выходе из полости охлаждения и температуры характерных точек в сечении поршня от расхода масла через полость охлаждения в головке поршня транспортного дизеля. Представлена закономерность, связывающая относительные расход охлаждающего масла через полость охлаждения и площадь внутренней поверхности полости, полученная авторами и позволяющая оценивать эффективность различных форм поперечного сечения полостей с помощью предложенного показателя форморасположения поперечного сечения. С применением граничных условий теплообмена в полости, определенных с использованием высказанных положений по особенностям гидродинамики и теплообмена в полости охлаждения, проанализировано влияние локального масляного охлаждения на температурное состояние некоторых конструкций поршней.

Дизель, система масляного охлаждения, гидродинамика, полость охлаждения, сопло маслоподающей форсунки, входной канал, выходной канал, давление и температура масла перед соплом, теплообмен, температура поршня при масляном охлаждении

Короткий адрес: https://sciup.org/147252223

IDR: 147252223 | УДК: 621.436 | DOI: 10.14529/engin250207

Текст научной статьи Особенности гидродинамики, теплообмена в полостях и температурного состояния поршней с масляным охлаждением в дизелях

Повышение удельной мощности сопровождается увеличением давления, температуры газа в цилиндре и потерь теплоты в процессе сгорания топлива, что обуславливает рост тепловой на-груженности дизелей. Теплообмен, являясь следствием разности температур газовой среды и элементов, ограничивающих внутрицилиндровое пространство, сопровождается перераспределением тепловой энергии с изменением температурного состояния, в частности, поршней [1].

Условиями, определяющими уровень тепловой нагруженности поршня, являются параметры процесса сгорания топлива и показатели рабочего цикла дизеля. Количество тепла, воспринимаемое поршнем в процессе совершения рабочего цикла, обуславливается помимо уровня мощности дизеля особенностями гидродинамики и теплообмена в элементах системы его охлаждения, конфигурацией камеры сгорания в головке поршня и его внутреннего днища [2].

При установившемся режиме работы дизеля в поршне наблюдается квазистатическое температурное поле. Циклический характер работы дизеля обуславливает прерывистый тепловой поток и некоторое изменение температуры поршня в течение рабочего цикла. При циклическом характере работы дизеля процесс изменения нагрузки сопровождается появлением в поршне дополнительных температурных напряжений, заметно превышающих таковые при установившемся режиме [3].

Наименьшей тепловоспринимающей поверхностью головки обладает поршень с плоским днищем, однако не всегда отвечающий требованиям организации процесса смесеобразования и сгорания топлива. Наиболее широко распространенные в дизелях поршни с камерами сгорания, располагаемые в днище, имеют сложную конфигурацию и характеризуются увеличенными тепловоспринимающими поверхностями, что повышает тепловую нагруженность поверхности камеры сгорания в поршне в целом, в том числе в области размещения поршневых колец.

Уменьшение тепловой нагруженности поршня обеспечивается снижением температур и их градиентов. Это достигается уменьшением коэффициента теплоотдачи от газов к поверхности днища за счет изменения характера выгорания топлива, ограничения скорости движения и степени турбулизации рабочего тела.

Совершенствование конструкции поршней в целях уменьшения тепловой нагруженности включает размещение тепловых барьеров в виде прорезей над верхним компрессионным кольцом и увеличением сечения поршня в месте перехода от внутреннего днища к юбке, в результате чего тепловой поток, огибая зону компрессионных колец, устремляется в утолщённое сечение, снижая температуру над кольцами.

Увеличение расстояния от днища поршня до верхнего компрессионного кольца повышает термическое сопротивление тепловому потоку и снижает температуру верхнего компрессионного кольца. Применение нирезистовых и стальных аустенитных кольцедержателей, овальнобочкообразного профиля образующей юбки поршня, создание на образующей масляных микроканалов различного поперечного сечения, обеспечивающих распределение смазочного масла, снижает температуру в области компрессионных колец. Снизить температуру поршня позволяет применение теплоизоляционных покрытий из тугоплавких окислов алюминия и двуокиси циркония с низкой теплопроводностью, наносимых методом плазменного напыления.

Однако рассмотренные способы снижения температуры поршня являются недостаточно эффективными в условиях дальнейшего форсирования дизелей. Тепловая напряжённость поршня по-прежнему остаётся главным фактором, лимитирующим пределы форсирования, надёжность и долговечность дизеля. Для расширения пределов форсирования дизеля, увеличения надёжности и долговечности поршня в настоящее время широко применяют специальные способы и средства принудительного охлаждения поршня, различающиеся разнообразием конструктивного исполнения и степенью эффективности.

Среди таких способов наиболее эффективными следует считать применение локального охлаждения наиболее теплонагруженных областей головки поршня размещением в них специальных полостей для циркуляции разнообразных видов охлаждающего агента, в качестве которого чаще всего используется смазочное масло системы смазки дизеля [4]. Разработка систем локального охлаждения является важным этапом в снижении тепломеханической напряженности поршня. Важнейшими элементами такой системы являются устройство подачи смазочного масла в полость охлаждения, входной маслоприемный канал полости, собственно полость охлаждения и выходной сливной канал. Указанные элементы образуют проточную часть системы охлаждения поршня и нуждаются в детальном рассмотрении в связи с недостаточностью изученности.

Эффективность теплообмена, важнейшей характеристикой которого является коэффициент теплоотдачи от поршня к охлаждающему маслу, существенно зависит от гидродинамики масла в полости локального охлаждения, в частности от степени заполнения поперечного сечения полости, определяемой уровнем поверхности масляного потока в проточной части при движении поршня. Учет этого обстоятельства позволяет уменьшить расход смазочного масла через полость охлаждения с сохранением эффективности снижения температур в характерных точках сечения поршня.

Материалы и методы

Рассмотрим разнообразие способов охлаждения и видов охлаждающих агентов, применяемых для принудительного охлаждения поршня, способов подвода охлаждающего агента к теплонапряженным элементам головки поршня, конструктивных особенностей внутреннего днища поршня, а также головки охлаждаемых поршней. Известны способы снижения температуры поршня с помощью различных видов охлаждающего агента (смазочное масло, охлаждающая жидкость системы охлаждения дизеля, жидкий натрий) [4].

Применение охлаждающей жидкости в качестве охлаждающего агента, заполняющего замкнутую полость под внутренним днищем поршня, известно ещё в начале прошлого столетия на двигателях с расходящимися поршнями [4]. Охлаждающая жидкость в полости под внутренним днищем под действием инерционных сил, возникающих при движении поршня, попеременно омывает внутреннее днище и более холодные стенки полости. При этом обеспечивается отвод теплоты взбалтыванием с частично организованным движением охлаждающей жидкости, эффективность которого зависит от быстроходности и тактности двигателя, длительности соприкосновения охлаждающей жидкости с поверхностью днища, объема, формы полости охлаждения, теплофизических свойств охлаждающей жидкости и т. п.

Использование в качестве охлаждающего агента жидкого натрия и охлаждающей жидкости в замкнутой полости под внутренним днищем поршня, несмотря на высокий коэффициент теплоотдачи, а также применение охлаждающей жидкости с проточным циркуляционным охлаждением головки поршня ограничено судовыми дизелями с диаметром цилиндра > 700 мм. Это связано с высокой трудоёмкостью обеспечения герметичности полости охлаждения под внутренним днищем поршня [5, 6].

Широко распространённым способом снижения температуры поршня является принудительное его охлаждение с помощью масла системы смазки дизеля. Такой способ охлаждения поршня относится к незамкнутой системе охлаждения, которая может быть управляемой и неуправляемой. Управляемая по мере необходимости система, используемая для охлаждения поршня, ещё не находит широкого применения из-за сложности создания дополнительной масляной магистрали с использованием автономного масляного насоса и т. п. Наиболее распространённой является неуправляемая незамкнутая система масляного охлаждения поршня, которая функционирует на всех режимах работы дизеля.

Эффективность использования масла, подаваемого на охлаждение теплонагруженных элементов головки поршня, зависит от способа подвода к головке поршня, а также конструктивных особенностей внутреннего днища и головки поршня. Конструктивные особенности головки поршня (конфигурация полости охлаждения, камеры сгорания и внутреннего днища) определяют разновидности гидродинамики движения масла (турбулентное, переходное и ламинарное). В зависимости от способа подвода охлаждающего масла различают типы масляного охлаждения поршня, отличающиеся эффективностью использования охлаждающего масла и, следовательно, эффективностью снижения тепловой нагруженности поршня

На раннем этапе применения масляного охлаждения поршня использовалось струйное прерывистое охлаждение внутреннего днища поршня с неорганизованным (турбулентным) движением охлаждающего масла. При этом масло поступает из главной масляной магистрали через наклонное сверление в коленчатом валу от коренной к шатунной шейке и по выточке в шатунном вкладыше к каналу в стержне шатуна, а затем к форсункам в верхней головке шатуна и далее к внутреннему днищу поршня. Теплосъём происходит за счёт пограничного слоя масляной плёнки, образующейся на внутреннем днище при опрыскивании струями масла из форсунок верхней головки шатуна. Тепловой поток от поверхности камеры сгорания, огибая зону верхнего компрессионного кольца, устремляется к внутреннему днищу поршня и отдаёт теплоту охлаждающему маслу. Количество теплоты, отводимое таким способом, определяется расходом масла через форсунки шатуна и площадью поверхности внутреннего днища поршня, омываемой маслом.

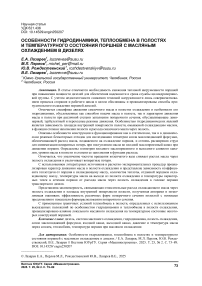

Работы по интенсификации такого способа охлаждения поршня увеличением расхода масла не дали существенного снижения температуры в характерных элементах головки поршня. При прерывистой подаче масла с отсечкой обратного слива расходы масла на режимах номинальной мощности дизеля с частотой вращения коленчатого вала n = 1200 мин–1 и максимального вращающего момента с частотой n = 1050 мин–1, как правило, составляют 22,2·10–3 и 27,7·10–3 кг/с. При таких расходах наибольшее снижение температуры на 40 °С наблюдается в центре внутреннего днища поршня и наименьшее на 20 °С – в зоне верхнего компрессионного кольца (рис. 1) [4]. Увеличение расхода масла для охлаждения днища поршня свыше 27,7·10–3 кг/с не приводит к заметному снижению температуры поршня. Это объясняется тем, что в теплосъёме с внутренней поверхности днища при таком способе подвода масла участвует тонкий пограничный слой масляной плёнки. При непрерывном струйном охлаждении внутреннего днища поршня со свободным пробегом струи масла с помощью неподвижной форсунки, соединённой с главной масляной магистралью, снижение температуры поршня находится на том же уровне, что и в ранее описанном способе подвода масла к днищу поршня (см. рис. 1).

Рис. 1. Зависимость температуры в характерных точках сечений поршней от расхода масла при различных способах охлаждения – опыты ЧТЗ-УРАЛТРАК и ЮУрГУ

Fig. 1. The dependence of temperature at the characteristic points of piston sections on oil consumption with various cooling methods – the experiments of CHTZ-URALTRAK and SUSU

Поэтому для интенсификации охлаждения стремятся увеличить поверхность внутреннего днища поршня за счёт оребрения и введения различных углублений, выточек, приливов. Наличие рёбер на внутреннем днище поршня, а также углублений позволяет дополнительно турбулизиро-вать поступающее масло, которое за счёт сил инерции растекается по днищу поршня, разбивая пограничный масляный слой и эффективнее используется в теплосъёме. Этот способ охлаждения имеет переходный (частично организованный) характер движения масла и в совокупности с различными способами подвода может быть прерывисто-струйным со взбалтыванием и непрерывно-струйным со взбалтыванием способами охлаждения поршня. Эффективность этих способов несколько выше, чем струйное охлаждение. Снижение температуры поршня по сравнению со струйным охлаждением составляет 14–25 °С. Однако данный тип охлаждения требует не просто наличия выточек для сбора масла, но и соответствующих углублений над ними с целью полного использования эффекта взбалтывания.

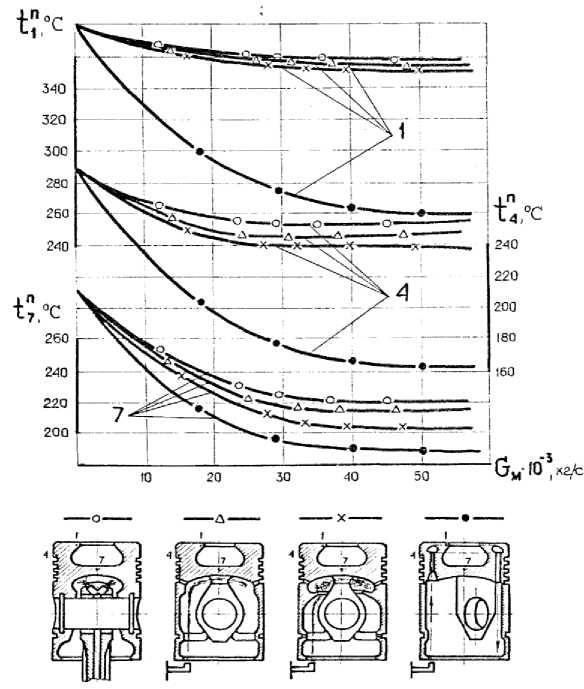

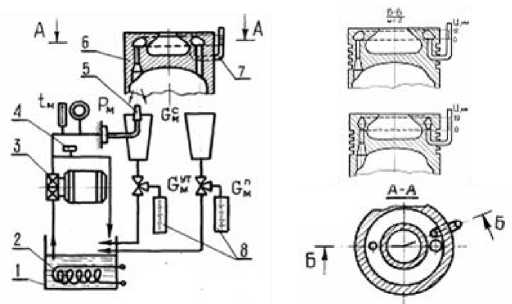

Следующим этапом развития принудительного масляного охлаждения явилось локальное охлаждение головки поршня (рис. 2) посредством организованного движения масла через различного рода полости, масляные галереи, змеевики, что в совокупности с различными способами подвода составляют непрерывно-циркуляционный, прерывисто-циркуляционный, непрерывноциркуляционный со взбалтыванием, прерывисто-циркуляционный со взбалтыванием способы охлаждения поршня.

Рис. 2. Примеры выполненных конструкций поршней с локальным масляным охлаждением головки с камерой сгорания в днище

Fig. 2. Examples of completed piston designs with local oil cooling of the head with a combustion chamber in the bottom

Непрерывно-циркуляционное охлаждение поршня организуется при наличии в головке поршня трубчатых змеевиков или масляной галереи с различным поперечным сечением. Подвод масла может осуществляться неподвижной форсункой, соединённой с главной масляной магистралью со свободным пробегом струи масла либо телескопическим устройством без свободного пробега струи масла. В этом случае масло заполняет полностью все сечение змеевика или масляной галереи, создавая преимущественно ламинарное проточное движение от входа к выходу. При этом теплосъём производится слоем масла, контактируемым с внутренней поверхностью змеевика или полости. Величина коэффициента теплоотдачи зависит от скорости движения потока масла в полости и составляет 900–2500 Вт/м2град [4]. Применение неподвижной форсунки со свободным пробегом струи масла для подачи в полость охлаждения обеспечивает использование для охлаждения до 60–80 % проходящего масла с расходом до 97·10–3–194·10–3 кг/с [7].

Этот способ подвода масла при непрерывно-циркуляционном охлаждении через змеевик или масляную галерею позволяет снизить температуру поршня в зоне компрессионных колец на 60– 90 °С. Использование телескопического устройства для подвода масла обеспечивает полное преимущественно ламинарное движение масла через змеевик или полость. Однако применение телескопического устройства ограничено из-за сложности и точности изготовления и применяется лишь на судовых тихоходных дизелях.

Прерывисто-циркуляционное охлаждение поршня является аналогией непрерывноциркуляционного охлаждения, но подвод осуществляется через канал шатуна и два отверстия в полом поршневом пальце. В этом случае поршневой палец, закрытый с торцов заглушками, служит каналом для прохода масла в змеевик или масляную галерею. Этот способ подвода применяется на судовых и тепловозных двигателях с диаметром цилиндра > 300 мм.

Недостатком циркуляционного охлаждения поршня является неполное использование для теплосъема проходящего масла через змеевик или полость охлаждения, т. е. используется только наружный слой потока масла, внутренний же слой слабо участвует в отборе теплоты от головки поршня.

Обеспечение надлежащего теплового состояния поршня и наименьших значений температурных напряжений в характерных элементах головки поршня требует интенсивного и равномерного их охлаждения. Это достигается применением кольцевых полостей охлаждения с многообразием форм поперечного сечения, расположенных в головке поршня. Расположение и конфи- гурация поперечного сечения полости охлаждения определяются особенностями конструкции поршня, в частности камеры сгорания.

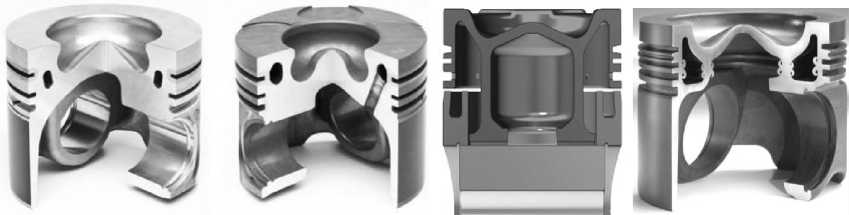

Основные геометрические параметры элементов системы охлаждения поршня, а именно конфигурация маслоподающего сопла: диаметр, длина конусной и цилиндрической частей; элементов проточной части полости охлаждения: диаметр, число и расположение входных (маслоприемных) и выходных (сливных) каналов полости, объем, площадь внутренней поверхности полости, участвующей в теплообмене, площадь, форма и расположение поперечного сечения полости в головке поршня (рис. 3).

а)

b)

Рис. 3. Элементы системы локального масляного охлаждения поршня: фрагмент чертежной документации (а), фото продольного разреза физического макета (b)

Fig. 3. Elements of the piston local oil cooling system: fragment of the drawing documentation (a), photo of the longitudinal section of the physical layout (b)

Результаты и обсуждение

Важное значение для эффективной работы системы охлаждения поршня имеют ее гидравлические характеристики: зависимости расхода охлаждающего масла через полость от давления и температуры перед маслоподающим соплом, от частоты вращения коленчатого вала дизеля и степени заполнения полости охлаждения, от расхода охлаждающего масла, которые в конечном итоге определяют обеспечение надлежащего температурного состояния поршня.

Непрерывно-циркуляционное со взбалтыванием локальное охлаждение поршня наблюдается при размещении в головке поршня полости охлаждения, имеющей в сечении, как правило, форму, вытянутую в направлении движения поршня, за исключением случаев, продиктованных конфигурацией камеры сгорания.

Форма полости охлаждения диктуется не только конструктивными особенностями камеры сгорания, но и технологией изготовления поршня, материалом поршня и т. п. Способ подвода масла в полость охлаждения может быть тем же, что и в предыдущем описанном способе (непрерывно-циркуляционном охлаждении). В этом случае взбалтывание масла и интенсивность осуществляемого таким образом охлаждения зависит от уровня масла в полости охлаждения.

При очень малом уровне масла (менее одной трети высоты полости) следует ожидать наибольшей скорости масла при соударении с поверхностью полости. Однако незначительность в этом случае ударяющейся массы масла обусловит небольшую величину импульса удара, в связи с чем слой масла на стенках полости не будет интенсивно заменяться. Иначе говоря, в этом случае значительный теплообмен между стенками полости поршня и взбалтываемым в полости охлаждения маслом труднодостижим.

Наибольший охлаждающий эффект получается в том случае, когда энергия взбалтываемого масла максимальна, так как при этом удары с большой затратой энергии будут способствовать обновлению масла в пограничных слоях. Это достигается при объёме взбалтываемого масла, соответствующем примерно половине или двум третям объёма полости охлаждения. Это обеспечи- вается варьированием проходных сечений подводящих и сливных каналов, а также количеством входных или сливных каналов. Коэффициент теплоотдачи в масло может быть достигнут от 1700–3500 Вт/м2град и более.

Непрерывно-циркуляционный со взбалтыванием способ охлаждения является радикальным средством снижения температуры поршня в наиболее теплонапряженных его элементах. Размещая поперечные сечения полости охлаждения максимально приближенными к наиболее теплонапряженным элементам поршня, можно снизить температуру поршня на 100–115 °С в зоне верхнего компрессионного кольца.

Для успешной реализации этого способа требуется выбрать рациональную конфигурацию поперечного сечения полости охлаждения и размещения его в теле поршня, выбрать оптимальные конструктивные параметры всех элементов системы охлаждения поршня в целом, обеспечивающих при минимальном расходе масла через маслоподающую форсунку получение наибольшего эффекта по снижению тепловой нагруженности поршня.

Общей особенностью теплообмена в полостях охлаждения является передача тепла конвекцией от поверхности поршня к охлаждающему маслу, протекающему через полость охлаждения. В связи с этим организация движения масла в полости охлаждения преследует цель охватить наибольшую поверхность охлаждающим маслом при минимальном его расходе. Характерной особенностью теплообмена в полостях охлаждения является осуществление его в условиях полного или частичного заполнения полости движущегося поршня охлаждающим маслом. Если теплообмен в полостях охлаждения полного заполнения широко изучен, то теплообмен в полостях частичного заполнения исследован ещё недостаточно полно. Достаточно сказать, что имеющиеся публикации не дают убедительных рекомендаций по методам оценки влияния формы и расположения поперечного сечения относительно оси поршня на тепловое состояние элементов камеры сгорания и области верхнего компрессионного кольца.

При частичном заполнении полости охлаждения движение поршня оказывает влияние на характер циркуляции масла, зависящий от массовых и инерционных сил, действующих на масло, формы и расположения поперечного сечения, условий подачи в полость и слива масла и других факторов.

В работах ряда исследователей отмечается, что движение охлаждающего масла в полости охлаждения поршня при неполном его заполнении подчиняется законам механики твёрдого тела. Это подтверждается результатами скоростной киносъёмки движущегося масла в полости охлаждения (рис. 4) и фотографией движущейся модели в различные моменты времени с использованием электронного стробоскопа [8]. При частичном заполнении полости охлаждения в движущемся поршне охлаждающее масло попеременно омывает то верхнюю, то нижнюю части внутренней поверхности полости в зависимости от направления движения. Очевидно, в этом случае в процессе теплообмена участвует не вся внутренняя поверхность полости охлаждения, а лишь та ее часть, которая в данный момент омывается охлаждающим маслом. На протяжении большей части хода поршня охлаждающее масло оказывается прижатым к той или иной части внутренней поверхности полости и лишь вблизи ВМТ и НМТ, вследствие изменения направления движения поршня происходит смена положения охлаждающего масла в полости.

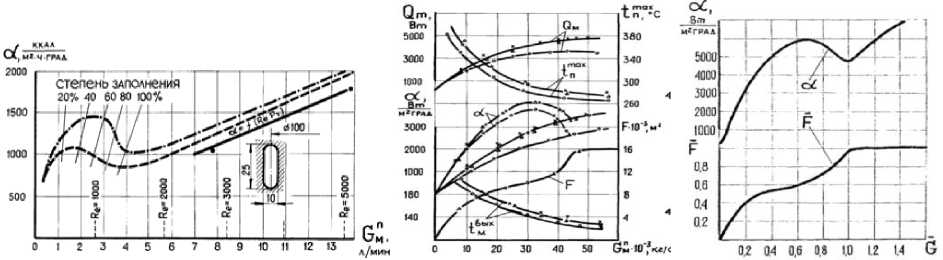

Степень заполнения полости охлаждения, по данным работ [7, 9] , оказывает заметное влияние на коэффициент теплоотдачи от поршня к охлаждающему маслу (рис. 5). Форма поперечного сечения полости и расположение ее большой оси относительно оси поршня выбираются с учётом особенностей конструкции камеры сгорания и размещения полости охлаждения в наиболее теплонагруженном элементе поршня, а также обеспечения надлежащей механической прочности в месте размещения полости охлаждения. Величина поверхности полости охлаждения, омываемой охлаждающим маслом, зависит от расхода охлаждающего масла, поскольку его значение определяет степень заполнения полости.

Величина поверхности полости охлаждения, омываемой охлаждающим маслом и участвующей в теплообмене, зависит прежде всего от формы и расположения поперечного сечения полости охлаждения и степени ее заполнения (рис. 5, b, c). Максимальное значение коэффициента теплоотдачи имеет место при степени заполнения полости охлаждения 50–60 %, при этом расход охлаждающего масла составляет 1,5–2,5 л/мин в зависимости от частоты вращения коленчатого вала (рис. 5, а). Аналогичное значение коэффициента теплоотдачи достигается в условиях полного заполнения полости охлаждения при расходе охлаждающего масла 6,5–8,7 л/мин также в зависимости от частоты вращения коленчатого вала.

Рис. 4. Перемещение охлаждающего масла в полости при смене направления движения поршня – опыты итальянской фирмы FATA

Fig. 4. Movement of the cooling oil in the cavity when changing the direction of movement of the piston – the experiments of the Italian company FATA

a) b) c)

Рис. 5. Зависимости коэффициента теплоотдачи α от расхода масла пм – опыты фирмы MAHLE (а), коэффициента теплоотдачи а, площади F поверхности полости, температур поршня t™“x и масла te,fxx на выходе из полости, теплоты м, отведенной маслом, от расхода масла пм – опыты ЮУрГУ (b), коэффициента теплоотдачи α и относительной площади поверхности полости от относительного расхода масла через полость – результаты математического моделирования ЮУрГУ (c)

Fig. 5. Dependences of the heat transfer coefficient α on the oil consumption G m n – MAHLE experiments (a), the heat transfer coefficient α , the surface area F of the cavity, the temperatures of the piston t n max and the oil t m exat the outlet of the cavity, the heat Q m removed by the oil from the flow rate oils G m n – SUSU experiments (b), the heat transfer coefficient α and the relative area F of the cavity surface from the relative oil flow G through the cavity – the results of SUSU mathematical modeling (c)

В связи с отмеченными особенностями на основании анализа теплового баланса в полости охлаждения поршня можно записать уравнение для коэффициента теплоотдачи a от поршня к маслу [4]:

мвых мвх Вт

= ∙ ∙ ∙ пср мср ,м ∙К .

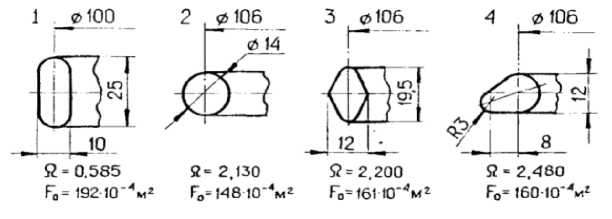

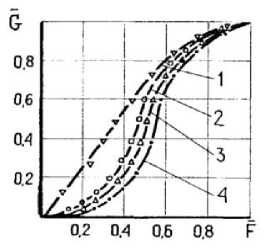

Зависимость между относительными расходом охлаждающего масла и площадью внут ренней поверхности полости охлаждения, омываемой этим маслом, удовлетворительно описыва- ется уравнением, предложенным в работе [8], которое может быть использовано для анализа различных конфигураций и расположения поперечного сечения полости охлаждения в головке поршня. В определенном смысле это уравнение является критериальной характеристикой полос- ти охлаждения:

=1-ехр

- 6,91 ∙

■ р чЛ + Г

Критериальная характеристика полости охлаждения однозначно определяется двумя гео- метрическими константами - полной площадью внутренней поверхности полости F0 и показателем форморасположения поперечного сечения Ω. Оценка возможности использования уравнения для описания критериальных характеристик полости охлаждения производилась расчётноэкспериментальным путём для ряда поперечных сечений полостей, и в результате получены характеристические зависимости G = f (F) (рис. 6).

Поперечное сечение полостей охлаждения (рис. 6, а) охарактеризовано по данным, приведённым в работе [4]. Критериальные зависимости показаны на рис. 6, b. Из анализа этих зависимостей следует, что при одинаковом относительном расходе масла через полость охлаждения поршня G поверхность полости в относительном представлении F, омываемая этим маслом, не одинакова и зависит от конкретных конфигурации и расположения поперечного сечения полости в головке поршня.

При G =0,6 наименьшее значение относительной площади поверхности (F = 0,44) имеет место у щелевого поперечного сечения полости, а наибольшее (F = 0,6) - у каплевидного поперечного сечения. Отсюда ясно, что при прочих равных условиях количество теплоты, отведённое охлаждающим маслом от теплонагруженных элементов поршня, будет больше при конфигурации поперечного сечения полости, обладающей большей площадью поверхности, непосредственно контактирующей с охлаждающим маслом. Предварительно (на стадии проектирования охлаждаемых поршней) оценить поперечное сечение полости охлаждения, позволяющее обеспечить наибольшую площадь поверхности контактирования с охлаждающим маслом, можно с помощью показателя форморасположения Ω , учитывающего не только форму поперечного сечения, но и расположение его большой оси симметрии.

а)

Рис. 6. Расчетно-экспериментальные гидравлические критериальные характеристики (b) полостей масляного охлаждения поршней с различной формой поперечного сечения (а):

1 – щелевая, 2 – круглая, 3 – ромбическая, 4 – каплевидная

b)

Fig. 6. Computational and experimental hydraulic criteria characteristics (b) of oil cooling cavities of pistons with different cross-sectional shapes (a): 1 – slit, 2 – round, 3 – rhombic, 4 – teardro

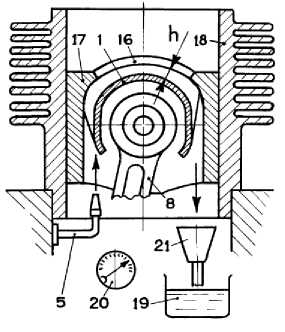

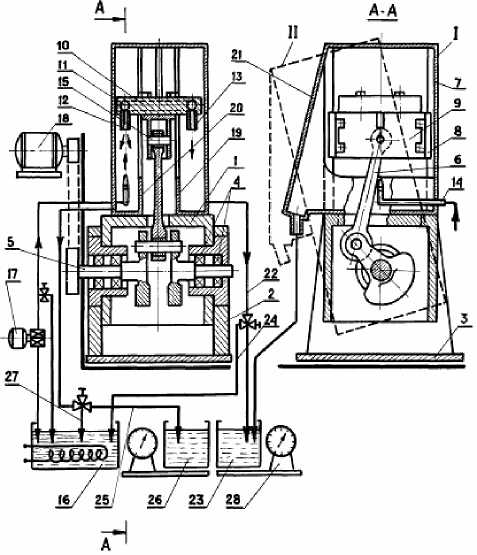

Для отработки методов оценки эффективности формы и расположения поперечного сечения полости охлаждения и определения гидравлических характеристик элементов системы охлаждения поршня, в частности, маслоприемного и сливного каналов, собственно полости и сопла маслоподающей форсунки, использованы безмоторные модельные установки (рис. 7-9) [10]. Использование этих установок (см. рис. 8) позволило определить наибольший расход охлаждающего масла через полость охлаждения в заданных условиях (см. рис. 9), конфигурацию входного устройства и каналов, диаметры входного маслоприемного и сливного каналов, уровень масла в полости в зависимости от расхода (см. рис. 7), конструктивные параметры сопла, оценить влияние параметров масла перед маслоподающим соплом на расходные характеристики, а также влияние частоты вращения коленчатого вала на расход масла через полость охлаждения и возвратные утечки.

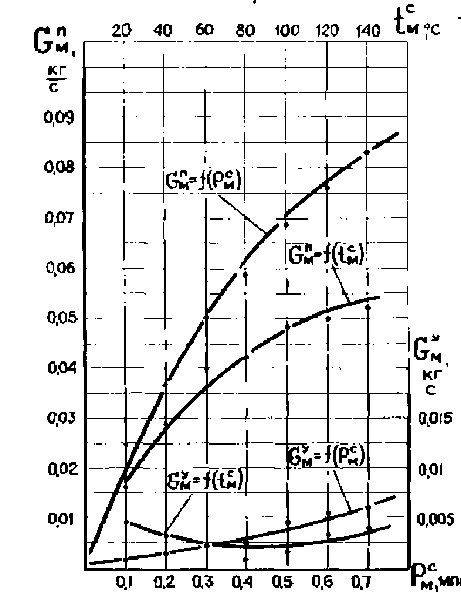

Расход охлаждающего масла через полость охлаждения зависит от параметров масла перед маслоподающим соплом (рис. 10). Увеличение температуры t м с и давления p м с масла перед соплом приводит к повышению его расхода через полость охлаждения. Наибольшее влияние на расход масла через полость охлаждения оказывает его давление. Учитывая, что температура масла в главной масляной магистрали прогретого дизеля изменяется незначительно, ее влиянием на расход масла можно пренебречь.

Рис. 7. Безмоторная модельная установка определения оптимальной высоты h сечения канала над сменной вставкой 1

Рис. 8. Безмоторная модельная установка определения зависимости уровня U в полости от расхода G п масла с U- образной измерительной системой

Fig. 8. Non-motorized model installation for determining the dependence of the U level in the cavity on the G mп oil flow rate with a U -shaped measuring system

Fig. 7. Non-motorized model installation for determining the optimal height h of the channel section above the replacement insert 1

Рис. 9. Безмоторная модельная установка с имитацией движения полости поршня: 1 – подвижная часть; 2 – неподвижная часть; 3 – станина; 4 – подшипники качения; 5 – коленвал; 6 – шатун; 7 – защитный кожух; 8 – подшипники скольжения; 9 – поршень; 10 – корпус полости охлаждения; 11 – полость охлаждения; 12 – входной канал; 13 – сливной канал; 14 – форсунка; 15 – поршневой палец; 16, 23, 26 – резервуары; 17 – масляный насос; 18 – электропривод; 19, 20 – направляющие; 21 – устройство сбора масла; 22, 24, 25, 27 – маслопроводы; 28 – весы

Fig. 9. Non-motorized model installation with simulated movement of the piston cavity: 1 – movable part; 2 – fixed part; 3 – bed; 4 – rolling bearings; 5 – crankshaft; 6 – connecting rod; 7 – protective casing; 8 – plain bearings; 9 – piston; 10 – cooling cavity housing; 11 – cooling cavity; 12 – inlet channel; 13 – drain channel; 14 –nozzle; 15 – piston pin; 16, 23, 26 – tanks; 17 – oil pump; 18 – electric drive; 19, 20 – guides; 21 – oil collection device; 22, 24, 25, 27 – oil pipelines; 28 – scales

Рис. 10. Зависимость расхода охлаждающего масла через полость охлаждения и возвратных утечек от параметров масла перед маслоподающим соплом

Fig. 10. Dependence of the cooling oil flow through the cooling cavity and return leaks on the oil parameters in front of the oil supply nozzle

Изменение параметров охлаждающего масла перед соплом маслоподающей форсунки оказывает существенное влияние на расход масла и форму струи, в частности, на важнейший ее параметр – степень расширения (увеличение диаметра по длине). В этой связи необходимо оценивать влияние параметров охлаждающего масла перед соплом на расход масла через полость охлаждения поршня при конкретном исполнении входного маслоприемного и выходного сливного каналов.

В результате безмоторных испытаний установлено, что в диапазоне изменения давления масла в главной масляной магистрали дизеля от 0,09 до 0,30 МПа наиболее полно удовлетворяет требованиям сопло маслоподающей форсунки с диаметром отверстия d с = 2 мм и длиной цилиндрической части H = 5 мм [11]. Как показывает практика отечественного и зарубежного дизеле-строения, необходимо стремиться к уменьшению длины маслоприемного канала, а компенсацию расширения струи масла при увеличении ее длины и несоосности установки сопла производить за счет создания конуса на входе маслоприемного канала. При этом допустимая степень расширения масляной струи Δ d стр не превышает 12 мм [11]. Диаметр входного маслоприемного канала d вх определен равным 8 мм с входным конусом, имеющим угол конусности γ = 14 град. Для снижения возвратных потерь масла в связи с обратным сливом через входной маслоприемный канал [12] его поверхность целесообразно выполнять в соответствии с рекомендациями [13]. Увеличение выступания верхней кромки входного маслоприемного канала над нижней стенкой полости охлаждения не должно превышать 2,0–2,5 мм. Диаметр выходного сливного канала d вых составляет 14 мм.

В процессе движения поршня с полостью охлаждения непрерывно изменяется расстояние между верхним торцом сопла и нижним торцом входного маслоприемного канала. Самым неблагоприятным положением поршня, очевидно, является положение его в ВМТ вследствие наибольшей удалённости от сопла маслоподающей форсунки. Поэтому в целях обеспечения гарантированного поступления охлаждающего масла в полость охлаждения поршня при изменении режима работы дизеля, в частности, частоты вращения коленчатого вала и связанного с этим изменения параметров охлаждающего масла перед соплом, необходимо определять расход масла через полость охлаждения в условиях этих изменений.

На модельной установке определены гидравлические, в частности, расходные характеристики полости в системе охлаждения поршня при различной частоте вращения коленчатого вала. Определение гидравлических характеристик полостей охлаждения в условиях статического ре- жима работы модельной установки (при неподвижном поршне) является первым приближением к анализу гидродинамической обстановки в полости охлаждения и рассматривается как исходный вариант при оценке их в условиях переменной частоты вращения коленчатого вала. Изменение частоты вращения коленчатого вала дизеля приводит к изменению частоты движения поршня и, как следствие, изменению инерционных сил, действующих на поток охлаждающего масла при движении его вдоль оси полости охлаждения к выходному сливному каналу.

Исследования гидродинамики движения масла в полости охлаждения с помощью скоростной киносъёмки (см. рис. 4) свидетельствуют, что большую часть хода поршня масло прижато то к верхней, то к нижней поверхности полости в зависимости от направления движения поршня. Вблизи ВМТ и НМТ вследствие изменения направления движения изменяется и положение масла в полости охлаждения. Это изменение положения масла, происходящее дважды за 360° поворота коленчатого вала, вызывает в потоке масла поперечные токи. Поперечные токи характеризуются определённой составляющей скорости движения масла, зависящей от частоты движения поршня и массовых сил потока масла. Поперечные токи масла, возникающие под действием инерционных сил, препятствуют движению масла вдоль полости охлаждения к выходному сливному каналу, создавая дополнительное гидравлическое сопротивление. Очевидно, что интенсивность поперечных токов помимо частоты движения поршня и массовых сил потока зависит от высоты поперечного сечения полости охлаждения. Чем больше высота поперечного сечения полости охлаждения и перемещение потока масла вдоль оси поршня, тем выше дополнительное гидравлическое сопротивление.

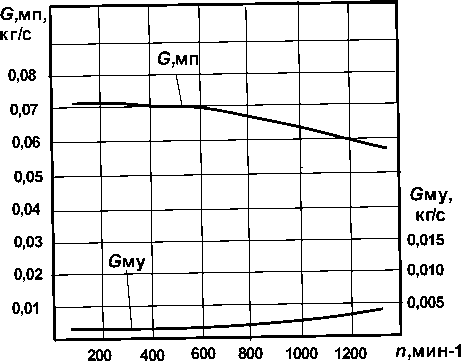

Степень влияния частоты вращения коленчатого вала на расход масла через полость охлаждения определяется конструкцией собственно полости охлаждения, характеризуемой формой и расположением ее поперечного сечения. Зависимость расхода масла через полость охлаждения поршня от частоты вращения коленчатого вала представлена на рис. 11. Сложный характер движения потока масла внутри полости охлаждения определяется также криволинейной продольной осью полости охлаждения, представляющей собой полуокружность. Это обстоятельство также повышает дополнительное гидравлическое сопротивление, особенно в условиях движущегося поршня. Дополнительное сопротивление движению масла через полость охлаждения увеличивает возвратные потери при обратном сливе через входной маслоприемный канал. В этой связи расход масла через полость охлаждения при увеличении частоты вращения коленчатого вала несколько снижается. Входной маслоприемный и выходной сливной каналы, а также сопло маслоподающей форсунки при этих исследованиях соответствовали наилучшим по результатам предыдущих исследований.

Рис. 11. Зависимость расхода масла через полость охлаждения G мп и возвратных потерь масла G му от частоты вращения n коленчатого вала дизеля

Fig. 11. The dependence of oil consumption through the cooling cavity G mp and the return loss of oil G mu on the rotational speed n of the crankshaft of the diesel engine

Анализ результатов исследований показал, что с увеличением частоты вращения коленчатого вала наблюдается снижение расхода масла через полость охлаждения и увеличение его возвратных потерь в результате обратного слива через входной маслоприемный канал. Форма поперечного сечения полости охлаждения оказывает некоторое влияние на характер этой зависимости. Наиболее заметная зависимость расхода масла через полость охлаждения от частоты вращения коленчатого вала имеет место у полости с наибольшей высотой поперечного сечения. Полости охлаждения с различными исследуемыми формами поперечного сечения, но близкие по значениям их высот, несущественно отличаются по расходным характеристикам.

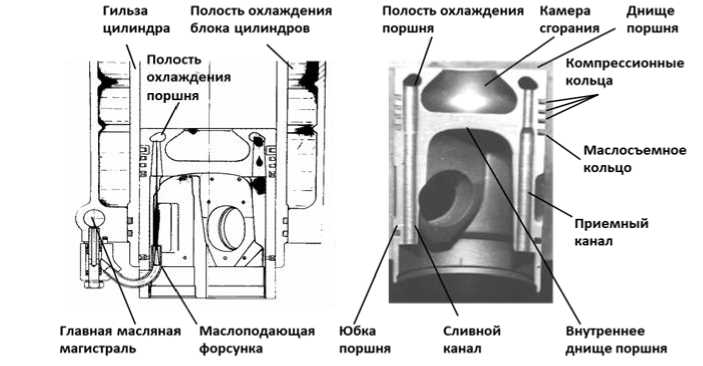

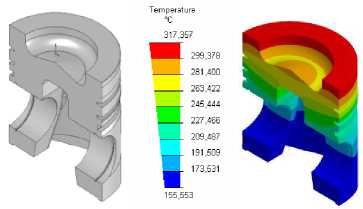

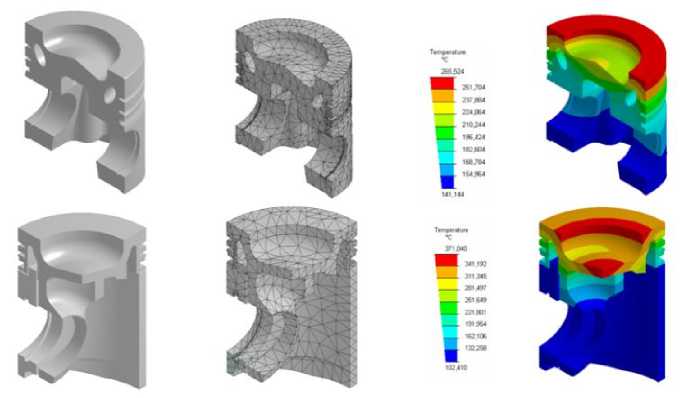

Для оценки эффективности локального масляного охлаждения в кольцевых полостях конкретных головок поршней с использованием программного комплекса ANSYS выполнено сравнительное моделирование и определение температурного состояния цельного и сочлененного поршней (рис. 12).

Результаты выполненных расчетных исследований с учетом рекомендаций работ [14–18] свидетельствуют, что размещение в головке поршня, выполненного из алюминиевого сплава, полости локального масляного охлаждения позволяет снизить температуру кромки горловины камеры сгорания на 51 °С, днища камеры сгорания – на 44 °С, области над верхним компрессионным кольцом – на 40 °С, области под нижним маслосъемным кольцом – на 34 °С, на внутреннем днище – 40 °С и торца юбки поршня – на 14 °С.

В сочлененном поршне со стальной головкой и полостью масляного охлаждения, образованной в сопряжением головки с юбкой из алюминиевого сплава, температура не превышает на кромке горловины камеры сгорания 370 °С, в центре днища камеры сгорания – 345 °С, в области над верхним компрессионным кольцом – 250 °С, в области под нижним маслосъемным кольцом – 224 °С, в центре внутреннего днища – 220 °С и на торце юбки поршня – 104 °С.

Полученные результаты хорошо согласуются с результатами работ, выполненных ранее [19, 20].

а)

b)

Рис. 12. Твердотельная модель и температурное поле сечения цельного поршня без охлаждения (а) и твердотельные, конечно-элементные модели и температурные поля сечений цельного и сочлененного поршней с локальным масляным охлаждением (b)

Fig. 12. Solid-state model and temperature field of a cross-section of an integral piston without cooling (a) and solid-state finite element models and temperature fields of sections of an integral and articulated pistons with local oil cooling (b)

Проведенное исследование свидетельствует, что:

-

– наиболее эффективным способом охлаждения является применение системы локального масляного охлаждения с созданием в головке поршня кольцевых полостей для циркуляции охлаждающего масла;

-

– основными элементами системы локального охлаждения являются неподвижная маслоподающая форсунка, входной маслоприемный канал, собственно кольцевая полость, выходной сливной канал;

-

– важнейшими геометрическими параметрами элементов системы являются диаметр, длина цилиндрической части и угол конусной части сопла маслоподающей форсунки; диаметр, входной конус, длина и расположение входного маслоприемного канала; объем, площадь внутренней поверхности, форма собственно полости охлаждения и ее поперечного сечения; диаметр, длина, расположение и количество выходных сливных каналов;

-

– гидродинамическими параметрами, характеризующими систему локального охлаждения, являются параметры охлаждающего масла (давление и температура) перед маслоподающим соплом, степень заполнения поперечного сечения полости охлаждения, расход охлаждающего масла через полость охлаждения и возвратные потери, гидравлическое сопротивление полости охлаждения и выходного сливного канала;

-

– основными термодинамическими параметрами, характеризующими систему локального масляного охлаждения поршня, являются параметры, определяющие теплообмен в полости: коэффициент теплоотдачи от поршня к охлаждающему маслу, температуры внутренней поверхности поршня и охлаждающего масла – температурный симплекс, площади поперечного сечения и внутренней поверхности полости, омываемой охлаждающим маслом, и расход охлаждающего масла через полость охлаждения;

-

– наиболее интенсивное снижение температуры в характерных точках сечения поршня с локальным масляным охлаждением наблюдается в период частичного заполнения полости охлаждения. По достижении полного заполнения полости температура поршня стремится к стабилизации вследствие уменьшения влияния эффекта взбалтывания масла в полости и снижения степени турбулизации потока охлаждающего масла;

-

– применение локального масляного охлаждения поршней является эффективным средством снижения тепловой нагруженности поршня и расширения пределов форсирования транспортных дизелей.