Особенности износа задней поверхности при прерывистом резании

Автор: Солодков В.А., Тибиркова М.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 1-3 т.13, 2011 года.

Бесплатный доступ

Установлен факт формирования при прерывистом резании площадки износа под большим отрицательным углом, чем при точении.

Износ, задняя поверхность, прерывистое резание, стружкообразование, контактное взаимодействие

Короткий адрес: https://sciup.org/148199697

IDR: 148199697 | УДК: 621.91

Текст научной статьи Особенности износа задней поверхности при прерывистом резании

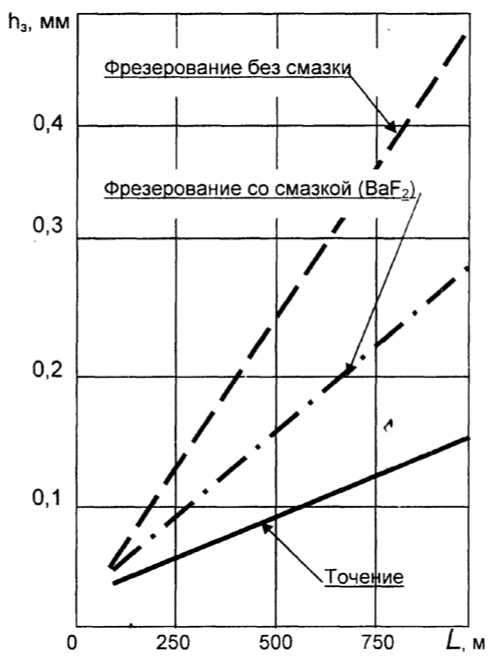

В большинстве случаев в качестве критерия износа при прерывистом резании принимается износ по задней поверхности. Причина – более высокая интенсивность износа по задней поверхности, чем при установившемся резании. Кроме того, интенсивность износа по задней поверхности при прерывистом резании выше, чем на передней поверхности. Стойко-стные исследования, выполненные автором (рис. 1) подтверждают общепринятое мнение [ 1 ] . Зависимости роста площадки износа по задней поверхности h з , показанные на рис. 1, приведены к одной длине пути резания L . Интенсивность износа для данных условий обработки (сталь ХВГ – сплав Т5К10, V = 190 м/мин, S = 0,2 мм/зуб) при прерывистом резании приблизительно в 2 раза выше.

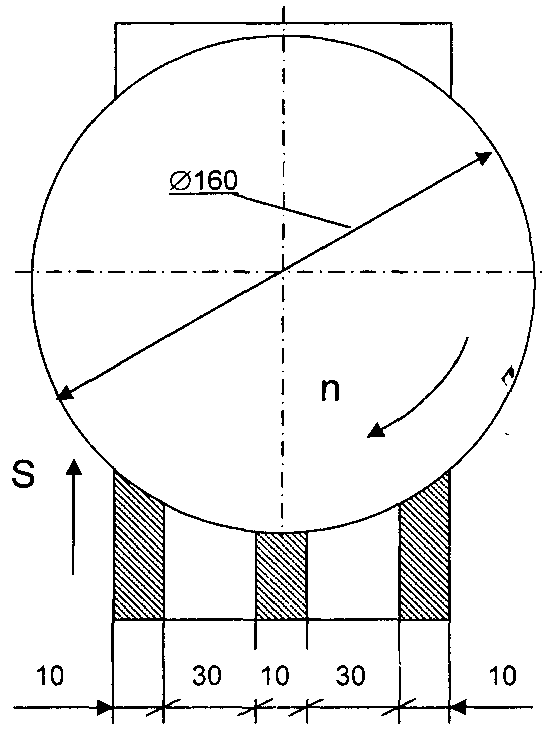

Твердая смазка фторид бария ( BaF 2 ) заметно снижает интенсивность износа, которая, тем не менее, остается выше, чем при установившемся резании. Естественно предположить, что основной вклад в интенсификацию износа при прерывистом резании вносит наличие участков входа-выхода [1]. Для подтверждения этого предположения на обрабатываемой заготовке были выполнены два паза шириной 30 мм, что дало возможность в три раза увеличить число входов-выходов за один оборот фрезы (рис. 2). Установлено, что при фрезеровании такой заготовки твердосплавный инструмент изнашивается по задней поверхности более интенсивно, чем при фрезеровании этой же заготовки без пазов. Так, после 18 минут фрезерования трех гребней на заготовке из стали 45 со скоростью V =190 м/мин (длина пути резания L =215 м, число входов N =6843) сплавом

Солодков Владимир Анатольевич, кандидат технических наук, доцент кафедры «Технология машиностроения»

Тибиркова Марина Александровна, старший преподаватель кафедры «Технология машиностроения».

ТТ20К9 фаска износа по задней поверхности h з =0,16 мм. При фрезеровании обычной заготовки после такой же длины пути резания, но меньшем числе входов ( N =761) h з = 0,07 мм. При фрезеровании гребенчатой заготовки со смазкой h з = 0,14 мм. На этом основании можно сделать вывод, что эффективность смазки с уменьшением длины реза падает. При этом в случае гребенчатой заготовки износ по передней поверхности практически отсутствует, а длина контакта в 1,4-1,6 раза меньше, чем при фрезеровании обычной заготовки.

Рис. 1. Сравнительный износ при точении и фрезеровании

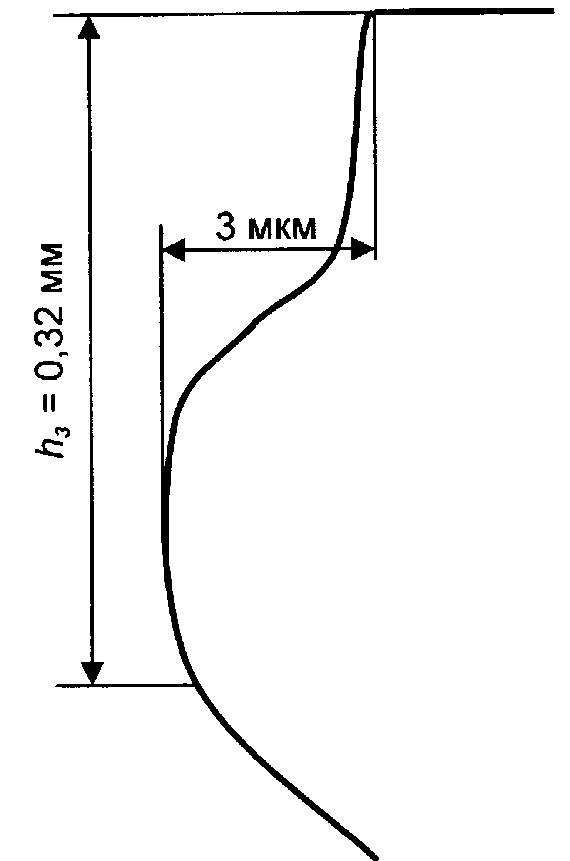

Однако наибольший интерес в данном случае представляет внешний вид изношенной поверхности. Фаска износа состоит из двух участков с различным характером износа. Профиль изношенной поверхности подтверждает наличие двух участков (рис. 3; условия обработки: сталь 45 – сплав Т5К10, V =190 м/мин, S =0,2 мм/зуб). Можно предположить, что верхний участок, имеющий следы адгезионных вырывов, наиболее интенсивно изнашивается в моменты входа-выхода путем микро-сколов режущей кромки и адгезионных выры-вов при взаимодействии задней поверхности инструмента с поверхностью резания. Второй, выступающий участок фаски, изнашивается, главным образом, во время основного резания. В рассматриваемом случае меньший износ этого участка объясняется малой длиной основного резания (ширина фрезеруемой поверхности 10 мм вместо 90 мм, как при фрезеровании заготовки без пазов).

Рис. 2. Схема фрезерования заготовки с пазами

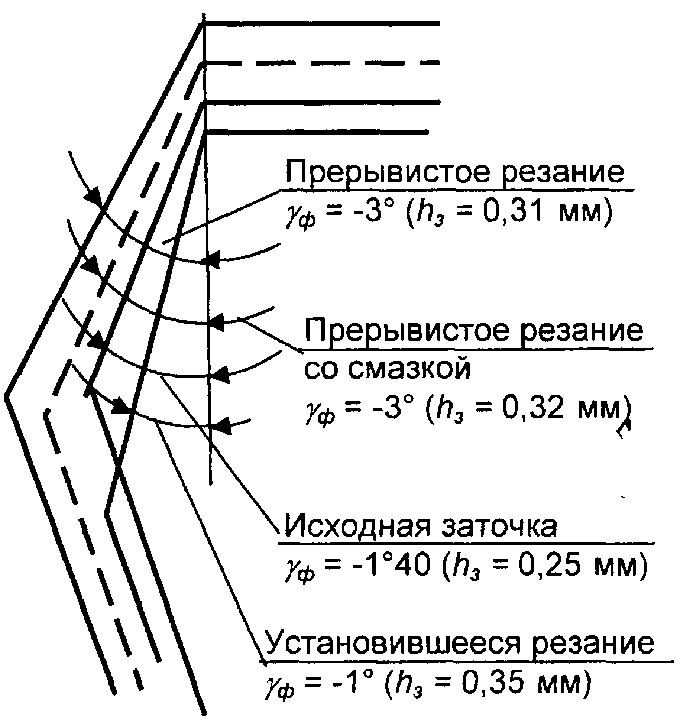

Для подтверждения полученных результатов бралась твердосплавная пластина, на которой по шаблону под определенным углом ( γ ф =-1°40) создавалась искусственная площадка износа. Угол наклона площадки контролировался на профилографе-профилометре К201. Подготовленная таким образом пластина устанавливалась в специальном резце, после чего осуществлялось непрерывное резание до формирования естественной площадки износа, профиль и наклон которой также контролировался на профилографе. Для условий рис.4 (сталь 45 – сплав ТТ20К9, V =190 м/мин, S =0,3 мм/зуб) наклон площадки износа составлял

(-1°). После этого пластина перетачивалась по задней поверхности, и процесс ее подготовки повторялся, причем особое внимание обращалось на то, чтобы вновь созданная искусственная площадка износа находилась под тем же углом, что, и в первом случае. Затем пластина устанавливалась в тот же резец (положение которого оставалось неизменным), и на тех же режимах осуществлялось прерывистое резание до формирования естественной площадки износа, профиль которой также контролировался.

Рис. 3. Профилограмма задней поверхности

Рис. 4. Профиль задней поверхности

Как видно из рис. 4 естественная площадка износа при прерывистом резании формируется под большим отрицательным углом ( У ф =-3°), чем при установившемся резании [2]. Это может быть только в том случае, если износ в верхней части площадки износа протекает более интенсивно, чем в нижней. Кроме того, если при установившемся резании наклон площадки износа одинаков по всей ее длине, т.е. она прямолинейна, то при прерывистом резании наклон ее по длине меняется, увеличиваясь к режущей кромке. При среднем для площадки износа угле наклона (-3°) ближе к режущей кромке он увеличивается до (-4°). Для проверки полученных данных эксперимент несколько видоизменялся. Сначала затачивалась искусственная площадка износа. Затем осуществлялось прерывистое резание и сразу этой же пластиной, без переточки, установившееся. То же самое производилось и в другой последовательности, т.е. сначала после искусственной площадки износа, установившееся резание, а затем прерывистое. Во всех случаях результаты совпадали. Полученные результаты позволяют объяснить повышенный износ при фрезеровании, во-первых, его интенсификацией в результате микросколов режущей кромки при входе и выходе, а во-вторых, интенсификацией износа на второй части контакта по задней поверхности (в основной период резания), что обусловлено формой площадки износа.

Использование при прерывистом резании твердых смазок (в данном случае фторида бария BaF2) обусловлено такими их важными свойствами, как максимальный смазывающий эффект при минимальном охлаждающем эффекте. Это особенно важно для прерывистого резания, когда дополнительное охлаждение во время холостого хода способно увеличить перепад температур между рабочим и холостым ходом и вызвать хрупкое разрушение твердого сплава в виде сколов и выкрашиваний режущей кромки. Дополнительным достоинством фторида бария BaF2 является то, что он имеет коэффициент линейного расширения близкий к коэффициентам линейного расширения конструкционных сталей, а также благодаря своей низкой твердости не вызывает абразивного изнашивания. Кроме того, в отличие от других твердых смазок (например, дисульфид молибдена MoS2), фторид бария сохраняет свои смазывающие свойства при высоких температурах (предел работоспособности при длительной эксплуатации 8000С, при кратковременной – 9000С). Также, снижая температуру, смазка уменьшает интенсивность такого вида износа как диффузионный износ [3].

Использование твердых смазок не вносит принципиального отличия в формирование отрицательного наклона площадки износа. Однако средний угол наклона несколько отличается и составляет ~ (-2 20), занимая, таким образом, промежуточное положение между установившимся и прерывистым резанием. На величину угла влияет также характер обрабатываемой поверхности. Так, для гребенчатой заготовки средняя величина угла составляет ~ (-6°40), причем с применением смазки она изменяется незначительно ~ (-6°10), что опять же можно объяснить малой длиной реза ( ~ 10 мм) и не-сформированной контактной зоной. Другим фактором, влияющим на формирование площадки износа, является физико-механические свойства обрабатываемого материала. Так при обработке высокоуглеродистой стали ХВГ, имеющей более высокую твердость, чем сталь 45, отрицательная величина угла под которой формируется площадка износа увеличивается. Это можно объяснить более высокой интенсивностью микросколов режущей кромки в верхней части площадки износа.

Установленный факт формирования при прерывистом резании площадки износа под большим отрицательным углом (чем при точении) позволяет сделать важный вывод, а именно, при прерывистом резании на задней поверхности уровень температур может быть выше, чем при установившемся. Основанием могут служить данные, по которым уменьшение переднего угла на один градус вызывает рост температуры на передней поверхности на 10-30о [ 4 ] . Поскольку наличие отрицательного угла для задней поверхности означает ненормальные условия резания, то с изменением заднего угла рост температуры на задней поверхности должен быть, по крайней мере, не меньше. Однако достоверных способов для непосредственного измерения температуры на задней поверхности не существует.

Выводы: при прерывистом резании площадка износа по задней поверхности твердосплавного инструмента формируется под большим отрицательным углом, чем при установившемся резании. Основной причиной формирования площадки износа при прерывистом резании под большим отрицательным углом являются интенсивные микросколы режущей кромки в моменты входа и выхода твердого сплава из обрабатываемого материала. Возможным следствием формирования площадки износа под большим отрицательным углом может являться более высокая температура на задней поверхности. Наряду с микроскола-ми режущей кромки это явление можно считать основной причиной более высокой интенсивности износа твердосплавного инструмента при прерывистом резании. При использовании твердой смазки формирование площадки износа происходит под меньшим отрицательным углом, что должно являться одной из причин более низкой температуры на задней поверхности.

Список литературы Особенности износа задней поверхности при прерывистом резании

- Лоладзе, Т.Н. Прочность и износостойкость режущего инструмента. М.: Машиностроение, 1982. 320 с.

- Липатов, А.А. Закономерности процесса резания высоколегированных сталей и пути повышения работоспособности твердосплавного инструмента. -Автореф. дис. канд. техн. наук. Саратов, 1987. 16 с.

- Солодков, В.А. Влияние диффузионных процессов на работоспособность твердосплавного инструмента при прерывистом резании/В.А. Солодков//Станки и инструменты. 2006. № 6. С. 13-16.

- Murarka, P. Influence of strain, strain-sate and tem-perature on the flow stress in the pzimary deforma-tion zone in metall cutting/P. Murarka, S. Hinduja, G. Barrow//Int. J. Mach. Tool Des. Res., 1981. V. 21, N 3/4. P. 207-216.