Особенности электроконтактно-химической обработки вибрирующим электродом-инструментом

Автор: Шестаков И.Я., Ремизов И.А., Артюкова О.Е.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 1 (47), 2013 года.

Бесплатный доступ

Представлено определение скоростей сведения и разведения электродов при контакте последних в каждом периоде колебаний. Рассмотрены физические эффекты, происходящие в изменяющемся межэлектродном зазоре. Показано, что поверхность обрабатываемой детали, расположенная напротив торца электрода-инструмента формируется электроэрозионным воздействием и анодным растворением. Боковая поверхность полости получается за счёт анодного растворения. Представлены выражения для расчёта параметра шероховатости поверхности. Удельные энергозатраты при комбинированной обработке практически совпадают с затратами при электроконтактной обработке. Это является несомненным преимуществом рассматриваемого метода. Приведены результаты экспериментов.

Обработка, электрод-инструмент, вибрация, эффекты, шероховатость, поверхность, точность

Короткий адрес: https://sciup.org/148177008

IDR: 148177008 | УДК: 621.923.76

Текст научной статьи Особенности электроконтактно-химической обработки вибрирующим электродом-инструментом

При электрохимической и электроэрозионной обработках межэлектродный зазор (МЭЗ) является определяющим параметром процесса: чем меньше его величина, тем выше скорость съема металла, меньше погрешность копирования, лучше показатели качества поверхности. Однако с уменьшением МЭЗ усложняется процесс его регулирования, возрастают затраты на прокачку рабочей жидкости, усложняется проектирование электрода-инструмента.

Для устранения этого противоречия применяют импульсно-циклические способы обработки (электрохимическая размерная обработка и специальные рабочие жидкости (электроэрозионная обработка), что приводит к удорожанию оборудования и расходных материалов.

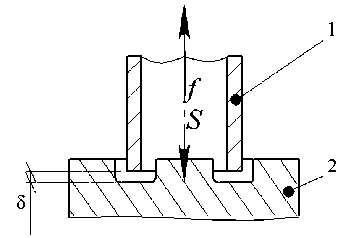

Комбинированный метод обработки [1] электро-контактный и электрохимический осуществляемый вибрирующим катодом-инструментом позволяет использовать простой линейный электродинамический привод [2], а в качестве рабочей жидкости применять воду или водный раствор азотнокислого натрия малой концентрации (1–5 г/л). Схема электроконтактнохи-мической обработки приведена на рис. 1.

Рис. 1. Схема электроконтактнохимической обработки: 1 – электрод-инструмент; 2 – обрабатываемая деталь; δ – межэлектродный зазор

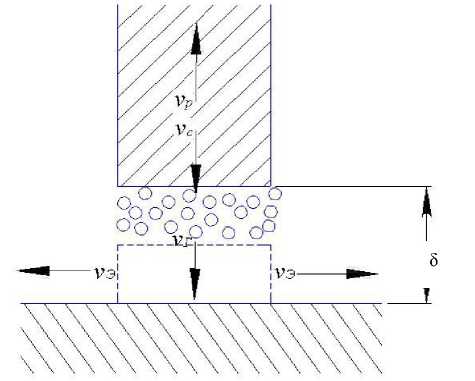

Электроду-инструменту (1) сообщается движение к обрабатываемой поверхности детали (2), при этом зазор δ уменьшается до нуля, затем электрод- инструмент отводится от обрабатываемой детали на зазор, определяемый параметрами привода. Если электрод-инструмент является катодом, то на его поверхности выделяется водород и образующийся газовый фронт движется со скоростью vГ (рис. 2).

При сближении электродов эта скорость определяется:

v

с Г

+ W c + F ,

где W – объемная скорость выделения водорода; F – площадь проекции катода-инструмента на обрабатываемую поверхность.

объема водорода; η – выход водорода по току; Р н.у. – давление при нормальных условиях; р – давление подачи рабочей жидкости в МЭЗ.

Согласно выражению (3) скорость движения рабочей жидкости (электролита) относительно обрабатываемой поверхности стремится к бесконечности при уменьшении МЭЗ к нулю. Однако скорость движения электролита не может превышать скорости звука в рабочей жидкости. Подставив (1) в (2) с учетом вышесказанного, получим:

Рис. 2. Расчетная схема скорости разведения и сведения электродов:

v р – скорость разведения катода-инструмента; v с – скорость сведения катода-инструмента; v Г – скорость движения границы газового слоя; v э – скорость движения рабочей жидкости относительно обрабатываемой поверхности

α2δ Pн.у vc≤- -ikHгkT⋅η ,

R - r г p

где α – скорость звука в прианодном слое электролита.

Второе слагаемое в правой части выражения (6) намного меньше первого слагаемого. Таким образом, характер изменения скорости сближения электродов практически полностью определяется законом изменения межэлектродного зазора. При движении катода-инструмента к обрабатываемой поверхности напряженность электрического поля растет, что вызывает нагрев двойного электрического слоя (ДЭС) как на катоде, так и на аноде. В адиабатном приближении прирост температуры может быть определен:

Δ T = χ ⋅ E D ⋅ E ⋅ τ , ρ ⋅ c

При разведении электродов скорость движения границы газового слоя рассчитывается

где χ – электропроводность жидкости в МЭЗ; ED – напряженность электрического поля в ДЭС; Е – напряженность электрического поля в МЭЗ; τ – время сближения электродов; ρ – плотность жидкости в МЭЗ; с – теплоемкость жидкости в МЭЗ. По данным В. Г. Левича, напряженность поля в ДЭС равна 106–107 В/см.

На границе электролит–металл происходит поверхностное тепловыделение за счет эффекта Пельтье:

q = i (η + π),

v

p Г

= v p

W

. F

Для цилиндрического катода-инструмента, внутренний радиус которого – r , внешний – R , скорость

движения электролита за счет вытеснения газовым

слоем равна

v э

v Г( R - r ) 2δ

Для обеспечения неподвижности рабочей жидкости у обрабатываемой поверхности необходимо равенство скоростей (2):

v

p

W

. F

После подстановки значения W и F получим

P ну v p = i ⋅ k H ⋅ k T ⋅ η ⋅ .у. , г p

где i – плотность тока на катоде-инструменте; k Hг – объемный электрохимический эквивалент выделения водорода; k Т – термический коэффициент увеличения

где η – перенапряжение электродных процессов; π – коэффициент Пельтье. При электрохимической обработке η = (1 – 3) В, что во много раз больше π, поэтому выражение (8) можно записать как q= i⋅ η . (9)

Повышение температуры приэлектродной области приведет к росту термоэлектронной эмиссии на поверхности катода и пробою межэлектродного зазора. Начинается процесс электроэрозионного разрушения обрабатываемого материала. Далее следует механический контакт катода-инструмента с поверхностью обрабатываемой детали, ток при этом многократно возрастает, что приводит к асимметрии импульсного проплавления материала электродов (электроконтакт-ная обработка). Явление асимметрии проплавления объясняется возникновением мощного термоэлектрического эффекта Томпсона, заключающегося в конвективном переносе теплоты в зоне тепловых полей высокотемпературным градиентом.

При разведении электродов ток уменьшается до величины определяемых переносом ионов в электро-

лите, начинается процесс анодного растворения поверхности обрабатываемой детали. Таким образом, поверхность детали, расположенная напротив торца катода-инструмента, подвергается электроэрозионной и электрохимической обработкам. Боковые поверхности полости детали формируются электрохимической обработкой.

При малых амплитудах колебаний при разведении электродов будет образовываться металлический мостик, который способствует появлению дугового разряда и в межэлектродном зазоре реализуется размерная обработка дугой (РОД). Для этого вида обработки характерны высокая производительность и низкое качество обработанной поверхности.

Шероховатость поверхности, формируемой торцом катода-инструмента можно оценить по выражению

R z = k ( А эл + А мех ) р , (10) где k – коэффициент, зависящий от режима обработки, материала обрабатываемой детали; А эл – электрическая составляющая эрозионного разрушения металла; А мех – механическая составляющая эрозионного разрушения металла; р – показатель степени, характеризующий форму лунки, р = 0,3…0,004. В общем случае k = 2…50.

Электрическая составляющая эрозионного разрушения металла определяется по формуле

А эл = U cp ■ I cp ■ Т эр , (11)

где U ср – среднее напряжение во время обработки; I cp – среднее значение силы тока во время обработки; т эр - время эрозионного разрушения за один период колебаний катода-инструмента.

Механическая составляющая эрозионного разрушения определяется следующим образом:

А мех = m ■ f 2 ■ А 2 , (12) где m – масса катода-инструмента; f – частота колебаний катода-инструмента; А – амплитуда колебаний катода-инструмента.

Шероховатость поверхности, формируемой боковой поверхностью катода-инструмента за счет анодного растворения оценивается выражением:

τ

Ra = kUcp0,5 ■ — ■ С , (13) τан где k - постоянный множитель, равный 0,1 В^мкм; Uср – среднее напряжение на электродах во время обработки; туст - время установления стабильного значения шероховатости, в большинстве случаев туст = 8^10 с; тан - время анодного растворения за один период колебания катода-инструмента; с – концентрация соли, выраженная в долях единицы.

Из приведенных выражений следует, что время электроэрозионного воздействия на обрабатываемую поверхность определяется частотой колебаний като- да-инструмента, а мощность разрушения пропорциональна квадрату частоты и амплитуды вибрирующего инструмента.

При сообщении катоду колебаний возможно ожидать уменьшения затрат энергии на газообразование водорода. Водород выделяется в виде пузырьков, размеры которых изменяются. При наличии колебаний пузырьки водорода будут деформироваться, что приведет к изменению радиуса кривизны, что в конечном итоге уменьшит величину перенапряжения электродной реакции. Это предположение подтверждено снятием поляризационных кривых.

Известно, что основную роль в анодном растворении выполняют силы гидратации, которые под воздействием приложенного к аноду напряжения вырывают ионы металла и гидратируют их. При сближении электродов электрическое поле вызывает дополнительную ориентацию диполей воды и увеличивает их адсорбцию в прианодном слое. При разведении электродов будет иметь место тенденция к разрыву при-электродного слоя, что вызовет большее гидратационное воздействие. В конечном итоге рассмотренные явления приведут к снижению удельных энергозатрат.

На поверхности катода-инструмента и детали имеются впадины и выступы, что при сближении электродов приведет к появлению суживающихся и расходящихся капилляров. Суживающие капилляры будут заполняться рабочей жидкостью (электролитом) с большой скоростью. Расчет по известным зависимостям показал, что скорость заполнения составляет более 10,0 м/с. Наличие электролита в суживающихся каналах способствует анодному растворению выступов на обрабатываемой поверхности.

На лабораторной установке [3] при использовании катода-инструмента в виде цилиндрической трубки, был получен кольцеобразный паз при точности копирования формы 20 мкм, шероховатости боковых поверхностей Ra 0,4 мкм, торцевых поверхностей Ra 1,8 мкм. Значения шероховатости поверхности практически совпадают с расчётными величинами, что говорит в пользу предложенной модели.