Особенности контроля сборки цилиндропоршневой группы двигателей

Автор: Корнилович С.А.

Журнал: Вестник Омского государственного аграрного университета @vestnik-omgau

Рубрика: Технические науки

Статья в выпуске: 1 (29), 2018 года.

Бесплатный доступ

Рассматривается проблема повышения точности сборки цилиндропоршневой группы и кривошипно-шатунного механизма при ремонте на примере крепления головки блока цилиндров двигателя внутреннего сгорания ЯМЗ - 238НБ. Изложены результаты контроля технического состояния цилиндров двигателей в процессе ремонта. Обоснована необходимость диагностирования цилиндров по структурным параметрам путем прямых измерений с частичной или полной разборкой двигателей. Сделано описание порядка выполнения прямых измерений цилиндров, форм износа, возможные погрешности взаимного расположения поверхностей и осей деталей цилиндропоршневой группы, кривошипно- шатунного механизма и их влияние на процесс изнашивания цилиндров. Анализируется влияние неточности сборки головок цилиндров на надежность двигателей. Приведен анализ содержания рекламаций, поступающих из предприятий о многочисленных случаях возникших неисправностях и отказах двигателей, прошедших ремонт. Погрешности приводят к образованию завышенных или заниженных натягов. Происходит это при сборке деталей в результате перекоса осей, отклонения от параллельности расположения осей и поверхностей и их неперпендикулярности. Образуются перечисленные погрешности в процессе эксплуатации двигателей, при размерной обработке отдельных деталей и их поверхностей и при сборке. Отклонения размеров деталей, контролируемые до сборки, в процессе сборки принимают взаимное расположение с погрешностями, превышающими нормативные. Технология контроля размерных цепей собранных узлов и агрегатов при ремонте двигателей нет. В работе предлагается способ определения замыкающего звена в размерной цепи поршень - цилиндр.

Цилиндр, поршень, износ, зазор, перекос, интенсивность

Короткий адрес: https://sciup.org/142213508

IDR: 142213508 | УДК: 621.43

Текст научной статьи Особенности контроля сборки цилиндропоршневой группы двигателей

Операции сборки и контроля в процессе ремонта машин ‒ завершающие, при которых необходимо свести до минимума суммирующие погрешности, допущенные при восстановлении деталей. От точности выполнения сборочных операций зависит технический ресурс отремонтированных объектов. Установление допустимой суммарной погрешности сборки в условиях ремонтного производства составляет некоторую сложность.

Основным принципом сборки любого механизма является неизменность базирования, предусматривающего определенное положение каждой детали относительно соединенных с нею деталей. Для погрешностей взаиморасположения характерны завышенные или заниженные зазоры и натяги, смещение и перекосы осей, непараллель-ность и неперпендикулярность осей и поверхностей деталей.

Особенность сборки двигателей и механизмов при ремонте заключается в неоднородности сборочных элементов. Обычно двигатели собирают из деталей разного состояния: имеющих износ в допустимых пределах с достаточным остаточным ресурсом; восстановленных, а также новых, изготовленных машиностроительными заводами в качестве запасных частей. У многих деталей, имеющих некоторую наработку и повторно используемых, измененные макро- и микрогеометрические параметры, которые приводят к возникновению погрешностей сборки. При неоднородности деталей при сборке необходимо выполнение дополнительных контрольных и пригоночных операций.

Отклонения от нормальной работы двигателей непосредственно в процессе эксплуатации можно было бы установить определенно диагностированием по параметрам

рабочего процесса [1; 2]. Однако такое диагностирование возможно только в случаях, когда двигатель, имея неисправность, остается в работоспособном состоянии.

Как показала практика эксплуатации двигателей, прошедших ремонт, в большинстве случаев с появлением неисправностей они оказываются неработоспособными. Например, за 21 месяц эксплуатации тракторов «Кировец» с двигателями, прошедшими ремонт на предприятии «РМЗ Степной», предъявлено 398 рекламаций, из них в 239 случаях двигатели были в неработоспособном состоянии. При таких обстоятельствах выяснение причин отказов возможно диагностированием, но только по структурным параметрам путем прямых измерений с частичной или полной разборкой двигателей.

Анализ содержания рекламаций, проведенный автором, показал многочисленные и разнообразные признаки предшествующие отказам: стук при работе двигателя ‒ 76 случаев; спад давления масла в магистрали ‒ 29; выброс масла и его перерасход – 23; усиленное выделение газов через сапун – 15; падение мощности – 10 и др. Без указания предполагаемых признаков в рекламациях об отказах случаев заклинивания двигателя – 25; поломок коленчатого вала – 8; расплавления подшипников коленчатого вала – 6; обрывов шатуна и пробоев блока – 4; обрывов поршня – 3. В 40 рекламациях признаки неисправностей и отказов владельцами двигателей не установлены.

С целью определения причин неисправностей и отказов и планирования технологических операций, обеспечивающих необходимую точность ремонта, выполнены экспериментальные исследования: изучение закономерностей влияния погрешностей обработки деталей цилиндропоршневой группы и кривошипно-шатунного механизма на износ цилиндров. Изложены рекомендации по выполнению операций контроля точности сборки цилиндропоршневой группы.

Объект и методы

В качестве объекта исследования был принят технологический процесс контроля точности сборки цилиндропоршневой группы двигателей, имеющих значительную наработку после ремонта. В процессе производственной эксплуатации двигателей ЯМЗ-238НБ, прошедших ремонт, наблюдались многочисленные случаи снижения мощности двигателей, перерасхода масла, чрезмерного выделения газов через сапун, стуки в двигателе. Это послужило основанием для вывода о том, что причиной перечисленных неисправностей может быть значительное увеличение зазора в соединении поршень – цилиндр, которое происходит обычно в результате интенсивного изнашивания деталей цилиндропоршневой группы и кривошипно-шатунного механизма [3; 4; 5]. Цель ‒ разработка процесса определения зазора в соединении поршень – цилиндр в собранном состоянии. Двигатели ЯМЗ-238НБ, коленчатые валы которых при ремонте были шлифованы на ремонтные размеры. Цилиндры выбирали преднамеренно, из каждого двигателя по два цилиндра из блоков соответствующих кривошипов одного и того же ряда. В контрольной выборке 32 цилиндра из 16 двигателей.

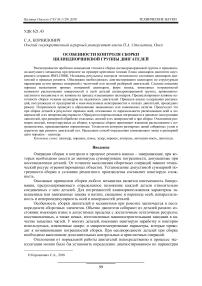

Для выявления характера износа зеркала цилиндра в качестве критерия принято отклонение от нормального диаметра в восьми сечениях на определенном расстоянии отдельно в двух взаимно перпендикулярных плоскостях. Измерения выполнены индикатором-нутромером НИ-100-160 в восьми сечениях во взаимно перпендикулярных плоскостях, в плоскости ряда цилиндров А–А и в плоскости качания шатунов Б–Б (рис. 1). Плоскости сечений с № 1 по № 8 по высоте располагались от верхнего торца цилиндра на расстоянии: № 1 – 10 мм; № 2 – 25 мм; № 3 – 50 мм; № 4 – 100 мм; № 5 ‒ 140 мм; № 6 – 175 мм; № 7 – 225 мм; № 8 ‒ 270 мм.

Результаты исследований

Измерения выполнялись с трех- и пятикратной повторностью, всего 512. При каждом определены отклонения от настроечного размера 130 мм. По сечениям цилиндров участки, имеющие максимальное и минимальное значение, разделены на восемь групп, условно обозначенных буквами а1, а2, б1, б2, в1, в2, г1, г2. Установлено среднее значение износа по сечениям и плоскостям каждой группы.

Наибольший износ имели цилиндры в плоскости А‒А в пределах от 50 до 95 мкм, преимущественно в сечениях № 2 и № 3, а также в других сечениях, кроме № 1 и № 8 в группах цилиндров б1, в1, в2, г1 и г2. В плоскости Б‒Б износ значительно меньше и не превышает 60 мкм.

По расположению большей оси овала, образовавшегося в результате изнашивания зеркала цилиндра, подконтрольные цилиндры разделены на

Рис. 1. Кривые нормального износа: 1 – в плоскости качания шатуна Б–Б; 2 – в плоскости продольной оси двигателя А–А

имеющие нормальный и анормальный износ [4]. Под нормальным имеется в виду износ, при котором большая ось овала расположена в плоскости качания шатуна. Другой признак нормального износа: износ увеличивается по зеркалу цилиндра снизу вверх и достигает максимума вблизи верхней мертвой точки. К понятию анормального относится износ, когда большая ось овала расположена в плоскости вдоль ряда цилиндров.

Из 32 цилиндров нормальный износ имели 14 из 10 двигателей. Среднее значение износа по сечениям и плоскостям А‒А и Б‒Б по десяти цилиндрам отнесены к группе а1, по четырем ‒ группе а2. По отклонениям размеров группы а1 построен график кривых износа (рис. 1). На графике видно, что износ в плоскости Б–Б (кривая 1) превышает износ в плоскости А–А (кривая 2). Такое превышение износа одинаково на всех уровнях по высоте цилиндров. Другие 18 цилиндров (56 % от общего числа контролируемых) из 12 двигателей имели анормальный износ. Большая ось овала у этих цилиндров расположена в плоскости А–А. Размеры износа цилиндров по их высоте ‒ неодинаковые.

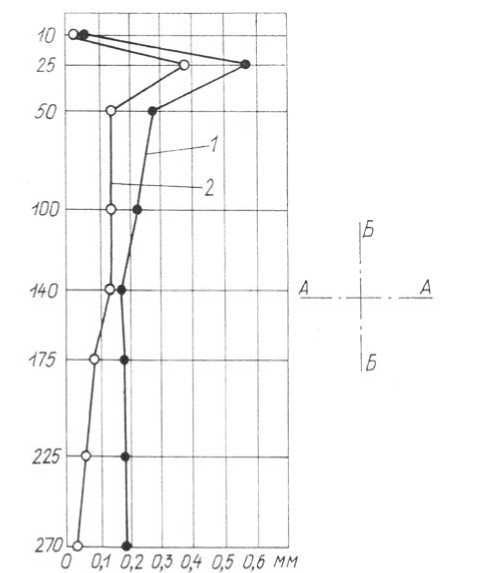

В зависимости от величины износа по высоте цилиндры сгруппированы следующим образом. С большим износом в верхней и нижней частях отнесены к группам б1 и б2. Цилиндры с одинаково превышающим по всей высоте в плоскости А–А отнесены к группе В1, а имеющие одинаковую величину износа в обоих плоскостях А–А и Б–Б ‒ к группе в2. К группе г1 отнесены цилиндры с увеличенным износом в середине зеркала цилиндра, к группе г2 – с износом в средней и верхней частях.

По данным группы б1 построен график износа (рис. 2). На графике видно (кривая 2 ), что в нижней части цилиндра на расстоянии 175 и 225 мм от верхнего торца износ значительно больше, чем в средней. Увеличен износ и в верхней части на уровне 50 мм от торца цилиндра.

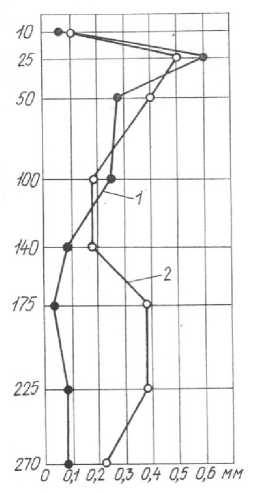

Формы кривых износа цилиндров группы в1 (рис. 3) отличаются от формы кривых нормального износа (рис. 1) местами расположения участков с наибольшим износом. Оси овалов, образовавшихся при изнашивании, во всех сечениях расположены в продольной плоскости А–А (кривая 2 ). Особенность характера износа цилиндров группы в2: размеры износа очень близки по величине в обоих плоскостях (продольной и ей перпендикулярной).

Рис. 2. Кривые анормального износа цилиндра по данным группы б1; 1 – в плоскости качания шатуна Б‒Б; 2 ‒ в плоскости продольной оси двигателя А‒А

Рис. 3. Кривые анормального износа цилиндра по данным в1: 1 – в плоскости качания шатуна Б‒Б; 2 ‒ в плоскости продольной оси двигателя А‒А

Максимальное изнашивание происходит у цилиндров группы б1 и г2 (рис. 2‒3) ‒ по сечениям 175 и 25 мм. Сравнивая износ цилиндров по сечениям измерения и плоскостям А‒А и Б‒Б, можно сделать вывод: площадь просвета между поршнями и зеркалом цилиндров больше во всех случаях анормального износа. Естественно, что с увеличением площади просвета газы прорываются в картер интенсивнее, падает мощность двигателя, усиливается угар масла.

Причиной анормального износа цилиндров является перекос осей поршней и цилиндров в продольной плоскости блока двигателя. Перекошенное положение осей может быть следствием погрешностей и отклонений при выполнении операций шлифования коренных и шатунных шеек коленчатых валов на ремонтные размеры, расточки отверстий в головках шатунов, расточки опор коренных подшипников коленчатого вала и посадочных мест под цилиндры в блоке двигателя, расточка цилиндров в случае их восстановления.

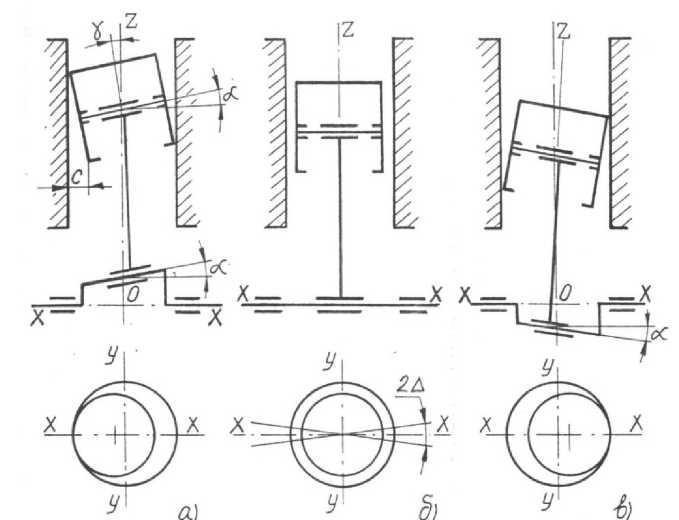

В случаях перекоса оси шатунных шеек в плоскости ХОZ при повороте кривошипа поршень будет принимать перекошенное положение у верхней мертвой точки (ВМТ) с наклоном днища влево (рис. 4, а ), а у нижней мертвой точки (НМТ) с наклоном днища вправо (рис. 4, в ). В середине цилиндра в месте перехода с левого наклонного положения в правое перекоса нет (рис. 5, б ). Такими изменениями положения поршня объясняется характер кривых анормального износа контрольных цилиндров группы в1.

Рис. 4. Схема кривошипно-шатунного механизма ДВС при непараллельном положении оси шатунных шеек в координатной плоскости XOZ: а) поршень в верхней мертвой точке;

б) поршень в середине цилиндра; в) поршень в нижней мертвой точке

В положении ВМТ и НМТ угол наклона оси поршня Y равен углу перекоса оси шатунной шейки α (рис. 4, а ). Перекос поршня при этом будет максимальным. Зазоры у верхнего и нижнего торцов поршня тоже будут максимальными. Величину зазоров С max можно определить по формуле C max = h n . siny = h n sina , где h n ‒ высота поршня.

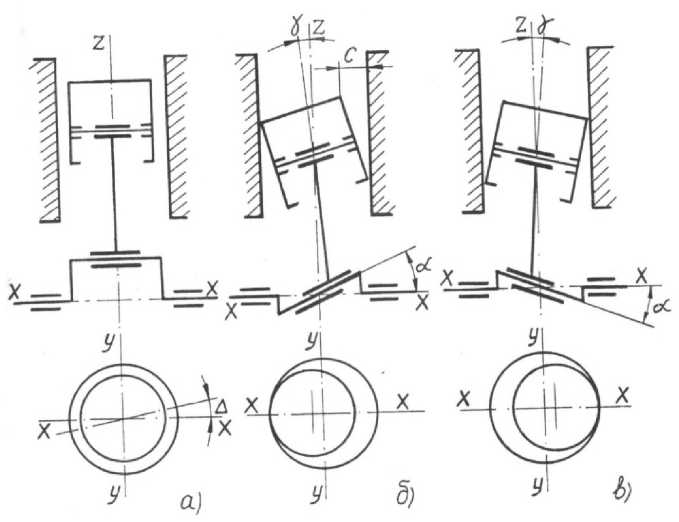

Рис. 5. Схема кривошипно-шатунного механизма при перекосе оси шатунных шеек в координатной плоскости XOY: а) поршень в верхней мертвой точке; б) поршень в середине цилиндра при повороте кривошипа на угол 90о; в) поршень в середине цилиндра при повороте кривошипа на угол 270о

При перекосе оси шатунной шейки коленчатого вала на угол, равный одной минуте, и при высоте поршня 175 мм (двигатель ЯМЗ-238НБ) зазор «С» при перекосе поршня составит 0,05 мм. При перекосе оси шейки под углом пять и восемь минут зазор «С» из-за перекоса поршня соответственно 0,20 и 0,40 мм. Учитывая, что диаметральный зазор в соединении поршень – цилиндр должен быть не менее 0,05 мм, зазоры 0,20 и 0,40 между зеркалом цилиндра и перекошенным поршнем могут быть компенсированы за счет суммарного зазора в соединениях кривошипно-шатунного механизма (КШМ) и цилиндропоршневой группы (ЦПГ) [6; 7].

По техническим требованиям на ремонт двигателей ЯМЗ-238НБ номинальный суммарный зазор в соединениях шатунная шейка ‒ подшипник, поршневой палец – втулка головки шатуна, поршень – гильза составляет: минимальный ‒ 0,30 мм, максимальный ‒ 0,47 мм. Следовательно, при минимальном суммарном зазоре контролируемой величиной перекоса поршня в продольной плоскости XOZ могут быть зазоры 0,20 и 0,40 мм как предельно компенсируемые.

Некомпенсируемый перекос поршня в продольной плоскости вызывает деформацию деталей КШМ и ЦПГ, приводя к повышению контактных напряжений в местах прилегания поршня к зеркалу цилиндра и интенсивному изнашиванию.

Заключение

Причиной анормального износа цилиндров двигателей ЯМЗ-238НБ является перекос поршней в цилиндрах. Перекос следует считать предельным при суммарном минимальном зазоре для двигателей ЯМЗ-238НБ 0,20‒0,40 м. Явным перекос поршней становится только после сборки КШМ и ЦПГ, так как в процессе завинчивания резьбовых соединений детали подвергаются упругому деформированию [8; 9]. Следовательно, определять наличие перекоса поршней и измерять его значение необходимо в процессе сборки двигателя после укладки коленчатого вала, установки цилиндров в блок-картер и монтажа поршней с шатунами до крепления поддона картера и головки цилиндров. Цилиндры должны быть прижаты к посадочному месту в блок-картере с усилием, равным усилию затяжки головки цилиндров [8; 10].

Суммарный зазор между поршнем и цилиндром необходимо измерять в продольной плоскости ряда цилиндров в трех положениях поршня ‒ у ВМТ, в середине цилиндра и у НМТ.

Omsk State Agrarian University named P.A. Stolypin, Omsk

Featyres of control of assemblag cylinder piston group

Список литературы Особенности контроля сборки цилиндропоршневой группы двигателей

- Бугаев В.Н. Эксплуатация и ремонт форсированных тракторных двигателей. М.: Колос, 1981. 208 с.

- Надежность и ремонт машин/В.В. Курчаткин ; под ред. В.В. Курчаткина. М.: Колос, 2000. 776 с. (Учебники и уч. пособия для высших учебных заведений).

- Корнилович С.А. Причины интенсивного изнашивания цилиндров двигателей ЯМЗ-238НБ//Вестн. СибАДИ. 2017. Вып. 2 (54). С. 70-75.

- Погорелый И.П. Обкатка и испытание тракторных и автомобильных двигателей. М.: Колос, 1973. 208 с.

- Влияние температурного режима работы двигателя КамАЗ-740 на влагосодержание масла при прогреве в условиях низких температур/А.В. Колунин //Двигателестроение. 2014. № 4. С. 43-45.

- Alt V.V., Olshevsky S.N., Klimenko D.N., Borisov A.A. Determination of intimal combustion engine power in a dynamic way using the methodology of analysis of stochastic processes//Actual problems of electronic instrument engineering (APEIE -2014) 2014. T. 1. C. 255-259.

- Соловьев В.Л., Корнилович С.А. Обеспечение точности и равномерности затяжки групповых резьбовых соединений при сборке узлов машин сельскохозяйственного назначения в условиях ремонта и технического обслуживания//Сельский механизатор. 2013. № 3. С. 44-45.

- Техническая эксплуатация сельскохозяйственных машин (с нормативными материалами). М.: ГосНИТИ, 1993.

- Салахутдинов И.Р., Хохлов А.Л., Сафаров К.У. Причины возникновения отказов и способы восстановления гильз цилиндров ДВС///Аграрная наука и образование на современном этапе развития: опыт, проблемы и пути решения: материалы Междунар. НПК. Ульяновск: УГСХА, 2009. Том V. С. 77-81.