Особенности низкотемпературной тепловой обработки мясопродуктов в пароконвектомате с наложением ультразвуковых колебаний

Автор: Верболоз Е.И., Романчиков С.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 3 (73), 2017 года.

Бесплатный доступ

При низкотемпературной тепловой обработке мясных полуфабрикатов (не выше 85 °С) удается получить достаточно нежный продукт и сохранить в нем больше соков, которые и придают им их неповторимый вкус. Но при этом общая длительность обработки достигает нескольких часов, что и обеспечивает размягчающее воздействие на коллаген мышц. Обработка кулинарной продукции в таком режиме даже в пароконвектомате ведет к повышенным потерям массы готовых продуктов, в особенности при запекании. В статье представлено техническое решение задачи интенсификации низкотемпературной тепловой обработки в пароконвектомате с помощью ультразвука. Высокая адаптивность к существующим технологиям, легкость управления процессом обработки и особые физические эффекты позволяют применять ультразвук разной интенсивности и частоты. Ультразвуковые технологии позволяют резко интенсифицировать технологический процесс и повысить качество готовых изделий. На базе пароконвектомата Angelo Po (Италия) создан универсальный тепловой аппарат, в том числе и для запекания мясных полуфабрикатов с интенсификацией процессов теплообмена и приготовления в поле ультразвука. Данная технология, не применяемая ранее, позволяет ускорить процесс получения готовой продукции примерно на 29–30%, снизить потери на 8–11% и энергетические затраты. Исследования проводятся с целью научного и экономического обоснования процесса и модернизации оборудования для ускоренного производства высококачественных мясных изделий при обработке их в пароконвектомате.

Пароконвектомат, ультразвуковой излучатель, запекание мяса, интенсификация, снижение потерь, повышение сочности

Короткий адрес: https://sciup.org/140229878

IDR: 140229878 | DOI: 10.20914/2310-1202-2017-3-35-41

Текст научной статьи Особенности низкотемпературной тепловой обработки мясопродуктов в пароконвектомате с наложением ультразвуковых колебаний

При большом разнообразии тепловых аппаратов для приготовления пищи следует обратить особое внимание на пароконвектоматы, позволяющие выбрать рациональный режим обработки продуктов [1, 25]. Несмотря на наличие сложной системы пароувлажнения, вентиляции

и терморегуляции, выход и качество порций при запекании иногда не соответствуют желаемым результатам. Частично эта задача решается снижением температуры в шкафу на 30–50 °С и более, то есть переходом на так называемый низкотемпературный режим тепловой обработки, особенно мясных и рыбных кусковых блюд

[8, 11, 16]. При таком понижении температуры удается сохранить в продуктах те соки, которые и придают им их неповторимый вкус. В более горячей или более сухой среде эти соки быстро перемещаются к нагретой поверхности продукта, чтобы выровнять его температуру, а затем вытекают в противень. Их можно использовать как основу для приготовления хорошего соуса, но только за счет ухудшения качества и вкуса блюда. Долгое запекание «проблемного» мяса с большим процентом «жиловки» при температуре около 63–70 °С позволяет размягчать жесткие взаимосвязи тканей и делать мясо очень мягким [11]. Но существенное увеличение времени приготовления пищи не всегда соответствуют требованиям посетителей ресторанов и не прибавляет имиджа заведению. Современные достижения науки позволяют легко и не дорого решить проблему внедрения такой технологии на кухне без увеличения времени обработки, и даже с повышением вкусовых качеств пищи. Ранее нами предложена и запатентована технология интенсивной тепловой обработки мучных изделий с наложением ультразвуковых колебаний в хлебопекарной печи и в пароконвектомате [1–3, 6, 7]. Известна высокая адаптивность и эффективность ультразвука к существующим технологиям, позволяющая применять их комплексно [5, 19, 20].

При этом за счет акустических эффектов обеспечивается достаточно высокий коэффициент теплоотдачи, позволяющий снизить затраты электроэнергии и температуру запекания шкафу. Возможное уменьшение скорости обдува и времени обработки повышает выход изделий. Из-за существенного снижения толщины пограничного слоя воздуха в ультразвуке происходит более быстрый прогрев верхней корочки полуфабрикатов и закупоривание наружных капилляров за счет поверхностной денатурации белка, тем самым предотвращая выдавливание сока на противень [11, 21]. Нами проведены теоретические и экспериментальные исследования тепловой обработки кусковых порций мяса свинины и охлажденной рыбы трески в акустическом поле с инструментальным контролем процесса. Основной целью данного способа запекания было предотвращение указанных выше недостатков и повышение качества изделий за счет использования ультразвуковых эффектов нагрева с присущими ему особенностями теплопередачи. Наш способ и пароконвектомат со встроенным ультразвуковым излучателем позволяют получать продукты с повышенной сочностью и массой, что заметно их отличает от обработанных традиционными способами.

Кроме того, существенно сокращается время приготовления запекаемой продукции за счет ультразвуковых эффектов. Известно, что ультразвук уменьшает толщину ламинарного (прилипшего) слоя к изделию за счет изменения характера обтекания потока даже в докавитаци-онных режимах [3, 6]. Анализ исследований показывает, что ультразвуковые волны в воздухе приводят к турбулизации пограничного слоя, периодически создают разрежение у поверхности, что приводит к подсосу новых порций воздуха – теплоносителя. Механизм влияния ультразвука при запекании изделий связан с появлением акустических завихряющих течений, обусловленных поглощением энергии в пограничном слое греющей среды у их поверхности, а также поглощением некоторой части энергии внутри кусковых изделий. Снижение толщины этого слоя обычным аэродинамическим способом требует применения высоких скоростей воздуха, следствием чего является интенсивное подсушивание поверхности даже при рекомендуемой влажности в шкафу [10]. Преимущество акустических потоков в исключительно малой толщине их пограничного слоя:

δ = Ajυ / πf , (1) где δ – толщина пограничного слоя, м; υ – коэффициент кинематической вязкости воздуха, м²/с; f – частота колебаний, Гц.

Увеличение частоты колебаний уменьшает толщину температурного (концентрационного) пограничного слоя и увеличивает тем самым градиент температуры, определяющий скорость переноса массы и тепла. Появляется возможность снижения температуры в камере до величины, обеспечивающей передачу необходимого количества энергии через тонкий слой воздуха [3].

Такое действие ультразвука на тепломассообмен проявляется от некоторых пороговых значений интенсивности волны. Как показали исследования по выпечке хлеба с наложением ультразвука малой интенсивности (0,2–0,5 Вт/см2), он в значительной степени разрушает пограничную пленку воздуха у запекаемого изделия, играющую роль теплоизолятора, и, соответственно, увеличивает коэффициент теплоотдачи в 1,6– 2,1 раза [3, 9]. При этом экспериментально доказано, что ультразвук уменьшает время выпечки на 20–28%. Замеры интенсивности звука в объеме камеры показали, что за счет рассеяния и отражения ультразвуковых волн от изделий и стенок камеры приводит к усреднению акустического поля, что согласуется с обнаруженными источниками информации [4].

Особенностью ультразвука является способность его многократно отражаться от стен камеры и запекаемых изделий, проникать во все неровности изделия, снижая термическое сопротивление тепло- и массопереносу [19]. Кроме того, за счет периодического изменения местного давления внутренние мышцы мяса подвергается автоколебаниям на глубину от миллиметров до нескольких сантиметров, что способствует интенсивному проникновению тепла внутрь изделия (звукокапиллярный эффект, локальный нагрев) [11]. Расчеты показывают, что при этом наружные части волокон получают ускорения до 3–4g при мощности около 0,5–0,7 Вт/см2, что также способствует размягчению мышц мяса.

Для проведения эксперимента нами был сформулирован принцип создания установок для тепловой ультразвуковой обработки пищевых продуктов с высоким содержанием влаги, которую необходимо сохранить в целях повышения вкусовых качеств готовых изделий. Ограниченный объем известных из литературы экспериментальных исследований показывает отсутствие единого мнения об интенсивности ультразвукового воздействия при тепловой обработке мясных и рыбных полуфабрикатов [11, 12, 14, 17]. В отличие от процессов сушки, где обычно критическим звуковым давлением считают 130–140 дБ, когда происходят процессы кавитации, необходимые для возгонки жидкости и активного капиллярного эффекта, нам для срыва пограничной пленки у нагреваемого продукта достаточно 90–100 дБ. Это показывают исследования М.А. Ивановой по выпечке мелкоштучных булочных изделий при воздействии слабых ультразвуковых колебаний [6].

Для решения поставленных в работе задач выполнены экспериментальные исследования зависимости времени готовности мяса от интенсивности ультразвука.

Материалы и методы

При экспериментальной проверке изложенных теоретических положений в качестве образцов использовалась охлажденная свинина без жировых прослоек, нарезанная поперек волокон кусками кубической формы массой по 210 г.

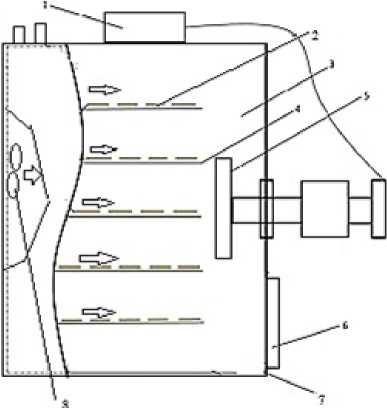

Принято решение использовать ультразвуковой электронный излучатель с максимальной потребляемой мощностью до 300 ватт, позволяющий более равномерно рассеять ее в объеме жарочного шкафа аппарата и создать достаточную интенсивность волны для срыва пограничной пленки воздуха у запекаемых изделий. Для этой цели был изготовлен в Бийске ультразвуковой аппарат с водяным охлаждением пьезоэлектрического излучателя УЗАГС-0,3/22-Ов и рабочей частотой колебаний 22 кГц (рисунок 1). Излучатель этого аппарата был установлен в двери паро-конвектомата типа Angelo Po с объемом 0,6 м3 и максимальной потребляемой мощностью 9,6 кВт (рисунок 2). Интенсивность ультразвука на изделиях можно было изменять в пределах 0,2–2,0 Вт/см2.

Рисунок 1. УЗАГС-0,3/22-Ов

Figure 1. UZAGS-0,3/22-Ov

В боковой части жарочного шкафа находится система регулирования температурно-влажностного режима в пароконвектомате, включающая в себя вентилятор, парогенератор, ТЭНы и другое оборудование. Излучатель ультразвука за счет водяного охлаждения устойчиво работает при высоких температурах в печи и управляется программой через компьютер.

Прогоняемый вентилятором воздух внутри камеры нагревается до расчетной технологической температуры ТЭНами, причем существенно более низкой с учетом эффектов ультразвукового поля. Поэтому в начальный период обработки, как показывают экспериментальные данные, процесс прогрева изделия внутрь и образование корочки происходит более эффективно, что важно с целью снижения потерь сока. Конструктивно устройство для производства запеченных мясных изделий может быть выполнено, как показано на рисунке 2 и 3.

Рисунок 2. Общий вид экспериментальной установки

Figure 2. General view of the experimental facility

Рисунок 3. Схема экспериментальной установки для ускоренной сушки макаронных изделий с белковыми добавками: 1 – генератор ультразвука; 2 – материал для сушки; 3 – сушильная камера; 4 – сетчатые поддоны с материалом для сушки; 5 – ультразвуковой излучатель; 6 – программируемый блок управления; 7 – дверь пароконвектомата; 8 – вентилятор с ТЭНами

Figure 3. Schematic of the experimental setup for the accelerated drying of pasta with protein supplements: 1 – ultrasonic generator; 2 – material for drying; 3 – drying chamber; 4 – mesh trays for drying material; 5 – an ultrasonic emitter; 6 – a programmable control unit; 7 –combi steamer’s door; 8 – fan with heating elements.

Для решения поставленных в работе задач, Ультразвуковой излучатель, учитывая характер распространения ультразвука, может быть закреплен в дверце камеры примерно в среднем положении по ее высоте. Генератор ультразвукового аппарата и сам пароконвектомат управляются по заданной программе. Признаком достоверности принятой концепции является известный опыт применения ультразвуковых колебаний в отдельности, как для изменения капиллярного эффекта пористых тел, так и для получения высоких коэффициентов теплоотдачи [2, 5, 7]. Устройство для производства запеченных мясных изделий работает следующим образом: изделия, предназначенные для запекания, помещают на сетчатый поддон под камеры пароконвектомата. Запускают программу обработки данного вида изделия, которая не требует вмешательства повара до выемки готового продукта. При этом автоматически устанавливается заданная температура обработки и необходимая влажность, включается ультразвуковой излучатель. По достижении в центре куска температуры готовности изделия, оборудование отключается.

Ультразвук, благодаря эффекту снижения на порядок толщины пограничного слоя воздуха даже при механическом обдуве, позволяет значительно ускорить процесс коагуляции белков в поверхностных тканях мяса, предотвращая вытекание сока, а цвет изделий приобретает равномерную розово-коричневую окраску, в том числе и в углублениях (неровностях) кускового продукта (особенность обработки ультразвуком).

Результаты и обсуждение

Под действием ультразвука малой интенсивности улучшаются специфические и вкусовые качества мяса, и значительно сокращается продолжительность тепловой обработки. Ранее нами экспериментально определена рациональная интенсивность излучения ультразвука при запекании: I =0,7 Вт/м2.Тепловая денатурация мышечных белков начинается при 34–38 °С. При 65 °С денатурирует около 90% всех мышечных белков, но даже при 100 °С часть их остается растворимыми [11]. Нами принята температура готовности запеченной свинины 76–79 °С [4].

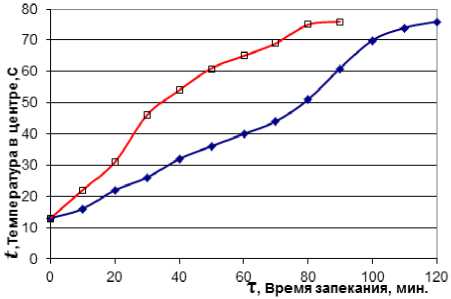

По результатам экспериментальных исследований можно судить о большом влиянии тепловой обработки мясных полуфабрикатов при воздействии ультразвука на увеличение скорости готовности мышечной ткани мяса (рисунок 4 Верхняя кривая).

Получены аппроксимационные зависимости изменения температуры в центре мясных кусковых изделий от продолжительности процесса низкотемпературного запекания в пароконвектомате, с ультразвуком:

t =- 0,0063 т 2 + 1,2849 т + 11,191 (2)

без ультразвука:

t =- 0,0013 т 2 + 0,3955 т + 12,758 (3)

Рисунок 4. Продолжительность низкотемпературного запекания мясных кусковых изделий при скорости обдува вентилятором υ =0,3 м/с, температуре воздуха в камере t =85 °С, влажности ф =40%;верхняя кривая при интенсивности ультразвука 0,7 Вт/м2, 20 кГц, нижняя кривая – без ультразвука

Figure4. The duration of the low-temperature baking of meat pieces at a blowing speed of the fan υ = 0,3 m/s, air temperature in the chamber t = 85 °C, humidity φ = 40%;the upper curve at ultrasound intensity is 0.7 W / m2, 20 kНz, the lower curve is without ultrasound

При 45–50 °С в центре изделия (тепловая обработка без ультразвука) начал интенсивно вытекать сок, который испаряясь, охлаждал куски мяса, что заметно на нижней кривой графика. Из рисунка 4 видно, что имеетсявозможность сокращения продолжительности теплового воздействия при запекании свинины кусковой, по 210 г.каждый, примерно на 29%.

Выявлено, что наиболее эффективным методом снижения потерь при запекании мяса является использование переменно присутствующего избыточного давления и вакуума, создаваемого ультразвуковыми колебаниями для ускорения поверхностной денатурации белка. В процессе денатурации белки теряют гидратную оболочку, что облегчает не только их усвоение, но и дает возможность использовать этот эффект для закупорки пор на поверхности мяса.

При этом происходит агрегирование белковых молекул, соединение их между собой в более крупные частицы. Начинается процесс свертывания белков, расслоения коллоидной системы, образования хлопьев белка, закупоривающих наружные поры поверхности мяса и удерживающих мясной сок. На поверхности обрабатываемых ультразвуком и низкотемпературным теплом порций образуется структурированная прочная белковая система. Важно, что низкотемпературная обработка в ультразвуке практически исключает образование гетероциклических ароматических аминов, представляющих собой сильные канцерогены [4].

Таким образом, ультразвук за счет существенного снижения толщины пристенного к мясу ламинарного слоя воздуха, позволяет быстрее прогреть поверхность кусков и закрыть поры, снизив потери мясного сока. При тепловой обработке без ультразвука потери достигают 32–41%. При существенном

Список литературы Особенности низкотемпературной тепловой обработки мясопродуктов в пароконвектомате с наложением ультразвуковых колебаний

- Пат. № 158128. Устройство для производства хлебобулочных изделий/Романчиков С.А., Антуфьев В.Т. Заявл. № 2015100836/10; опубл. 20.12.2015, Бюлл. № 36

- Антуфьев В.Т., Иванова М.А. Воздействие ультразвука на выпечку мелкоштучных хлебобулочных изделий//Журнал Хлебопродукты. 2011 № 5. С. 50-51

- Пат. № 2496319 Способ и устройство для интенсификации выпечки хлебобулочных изделий/Антуфьев В.Т., Иванова М.А. Заявл. № 2011125204/13; опубл. 27.10.2013, Бюл. № 30.

- Большаков О.В. Кавитационный реактор как средство сонохимических исследований и технологий в пищевой промышленности//Хранение и переработка сельхозсырья. 2010. № 2.

- Заяс Ю.Ф. Ультразвук и его применение в технологических процессах мясной промышленности//Пищевая промышленность. 1970.

- Иванова М.А. Разработка ресурсосберегающего процесса выпечки мелкоштучных булочных изделий с наложением поля ультразвука. Автореферат диссертации на соискание ученой степени кандидата технических наук. СПб.: Санкт-Петербургский государственный университет низкотемпературных и пищевых технологий, 2012.

- Иванова М.А., Антуфьев В.Т. Влияние ультразвука на показатели готового мелкоштучного хлебобулочного изделия//Электронный научный журнал «Процессы и аппараты пищевых производств». 2011. № 1.

- Красуля О.Н. и др. Процессы и аппараты пищевой сонотехнологии для мясной промышленности//Мясная индустрия. 2009. № 7.

- Кутателадзе С.С. Пристенная турбулентность. Новосибирск: Наука.

- Лойцянский Л.Г. Механика жидкости и газа: учеб. для вузов. М.: Дрофа, 2003. 840 с.

- Могильный М П. Теоретические и практические аспекты создания инновационных технологий мясных продуктов функционального назначения для общественного питания. Автореферат диссертации на соискание ученой степени доктора технических наук. М.: МГУТУ им. К.Г. Разумовского, 2012.

- Молчанов Г.И. Ультразвук в фармации. М.: Медицина, 1980.

- Николаев С.В. Метод ультразвукового контроля процесса пропитки пористых материалов гидрофобизирующим раствором. Автореферат ЛР 020308 от 14.02.97

- Основы взаимодействия ультразвука с биологическими объектами. М.: Высшая школа, 2006. 237 с.

- Остриков А.Н., Абрамов О.В. Расчёт и конструирование машин и аппаратов пищевых производств. СПб.: ГИОРД, 2003. 352 с.

- Рогов И.А., Горбатов А.В. Физические методы обработки пищевых продуктов. М.: Пищевая промышленность, 1974.

- Русанова Т.В., Дмитриев В.В., Мачихин С.А. и др. Интенсификация процесса брожения дрожжей в хлебопечении с помощью ультразвука//-Хлебопекарная и кондитерская промышленность. 1974. № 5. С. 28.

- Протокол испытаний № 6/177 от 11.05.2010 г. НИИ ЭЧ и ГОС им. А.Н. Сысина РАМН/Аттестат

- аккредитации Департамента госсанэпиднадзора МЗ РФ ГСЭН.RU.ЦОА.234 № РОСС RU.0001.511603

- Хмелев В.Н., Шалунов А.В., Барсуков Р.В., Цыганок С.Н. и др. Исследование эффективности ультразвуковой сушки//Технологическая акустика. 2009. № 6.

- Хмелев В.Н. Ультразвуковые многофункциональные и специализированные аппараты для интенсификации технологических процессов в промышленности. Барнаул: АлтГТУ, 2007. 416 с.

- Цветков О.Б., Лаптев Ю.А. Термодинамика. Теплопередача: Справочное пособие. СПб.: СПбГУНиПТ, 2008. 41 с.

- Шерстюк В.М., Беляев В.М. Физические методы обработки рыбы//Пищевая промышленность. 1971. 148 с.

- Шестаков С.Д. Управление гидратацией биополимеров пищевых сред. В книге Теоретические основы пищевых технологий. М: КолосС, 2009.

- Шестаков С.Д., Красуля О.Н., Богуш В.И. и др. Технология и оборудование для обработки пищевых сред с использованием кавитационной дезинтеграции. СПб.: ГИОРД, 2013. 152 с.

- Русский проект. URL: http://www.rproject.ru/pdf/AngeloPo/Angelo_PO_Rus_2011_.pdf