Особенности обработки и сборки составных изделий

Автор: Дерябин Игорь Петрович, Гузеев Виктор Иванович, Козлов Александр Васильевич

Рубрика: Технология

Статья в выпуске: 2 т.22, 2022 года.

Бесплатный доступ

В статье рассматриваются проблемы сборки изделий цилиндрической формы, состоящих из секторных деталей имеющих двугранные углы. Одной из основных проблем сборки таких деталей является точность выполнения значений двугранных углов при обработке. На примере сборки изделия из 3-х секторных деталей показано, что даже при точном равенстве двугранных углов 120° не существует однозначности базирования этих деталей при сборке. Поскольку при обработке плоскостей секторных деталей возникают пространственные погрешности двугранных углов, то добиться плотности прилегания плоскостей при сборке практически невозможно. Показаны возможные варианты сборки секторов с суммарным углом больше и меньше 360°. При этом между плоскостями двугранных углов всегда возникает зазор в соединении. Если суммарный угол превысит 360°, сборку осуществить не удается вообще, т.к. невозможно обеспечить прилегание плоскостей двугранного угла. А если суммарный угол окажется меньше 360°, сборку осуществить удается, но при этом появляется заметный угол закрутки или «пропеллерность» секторов в сборе, а также неоднозначность сборки перед обработкой и после обработки. Применив методы аналитической геометрии, мы доказали, что для собираемости без зазора 3-х секторов необходимо и достаточно, чтобы сумма всех двугранных углов секторов была меньше или равна 360°. Поскольку точное равенство суммы всех двугранных углов 360° обеспечить невозможно, то при сборке всегда образуется характерная «пропеллерность». Для получения беззазорного соединения предложен новый метод для селективной сборки секторов и разработана схема приспособления для контроля двугранных углов. Данный метод селективной сборки позволит подбирать секторы таким образом, чтобы угол «закрутки» их в собранном виде был минимальным. При этом можно при подборе секторов устанавливать направление «закрутки» - по часовой или против часовой стрелки, в зависимости от направления сил резания.

Технология сборки, секторные детали, контроль двугранных углов, условия беззазорного соединения трех секторов

Короткий адрес: https://sciup.org/147238119

IDR: 147238119 | УДК: 658.562.44 | DOI: 10.14529/engin220204

Текст научной статьи Особенности обработки и сборки составных изделий

Качество, надежность и долговечность различного рода изделий зависят от точности параметров сопряжений. Точность параметров сопряжений можно повысить следующим образом:

-

– путем повышения точности (снижением допусков) обработки поверхностей сопрягаемых деталей, образующих изделие;

-

– за счет селективной сборки по методу полной взаимозаменяемости.

Первое направление во многом связано с возможностями технологического оборудования. Поэтому в ряде случаев, когда исчерпаны эти возможности, возникает необходимость использовать селективную сборку изделий. При селективной сборке изделий важными являются задачи комплектования и получения сборочных комплектов деталей. Большинство существующих методик предназначены для сборки 2-х деталей типа вал–втулка, т. е. сопряжение охватывающей поверхности с охватываемой. Сборка же 3-х и более деталей мало изучена. Дополнительные сложности возникают и при сопряжении сборке открытых поверхностей, например, плоскостей двугранных углов.

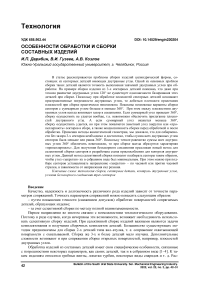

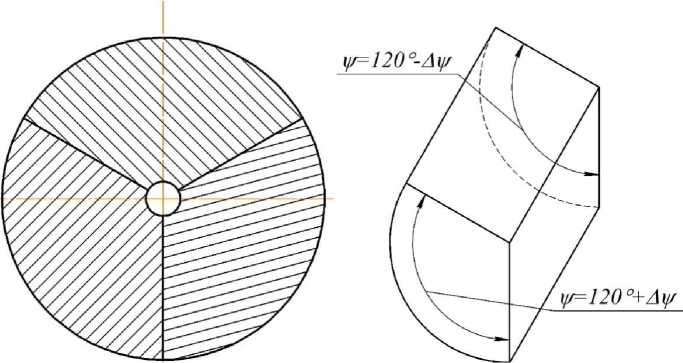

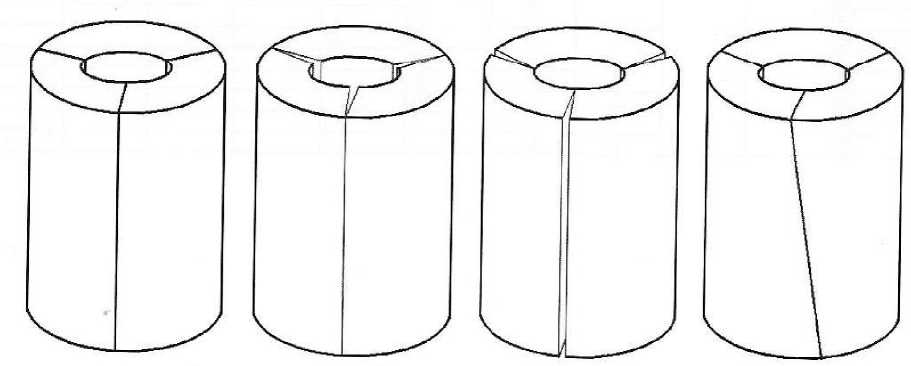

Обработка изделий из составных деталей имеет свои специфические особенности, связанные с погрешностями некоторых параметров, как самих деталей, так и в собранном виде [1–4]. К таким изделиям относятся гребные винты, лопатки турбин, некоторые виды снарядов и т. д. Рас- смотрим эти особенности на примере обработки и сборки изделия, состоящего из 3-х секторных деталей (в дальнейшем секторов) (рис. 1а). Основными погрешностями обработки сектора, влияющими на сборку изделия, являются погрешности двугранного угла ψ (Δψ – допуск на обработку угла) (рис. 1б) и погрешности радиуса дуги R (рис. 2б).

Для определения возможностей процесса сборки секторов проанализируем условия однозначности их базирования в собранном виде и саму возможность сборки секторов без зазора между плоскостями двугранного угла.

Если бы все двугранные углы секторов ψ в точности равнялись 120 °, то при достаточно малых отклонениях от плоскостности их боковых граней можно считать, что их беззазорное соединение возможно (рис. 1а), и при этом ребра боковых граней строго параллельны друг другу. Однако достижение беззазорности при сборке само по себе еще не означает однозначности взаимного положения (рис. 2). Даже в идеальном случае, т. е. при сборке эталонных деталей, добиться полной однозначности невозможно ни при использовании трехкулачкового патрона (рис. 2а), ни при использовании стягивающих хомутов. Например, в последнем случае если радиус одного из секторов больше радиуса других, то возможен случай, изображенный на рис. 2б. При базировании же в трехкулачковом патроне возможна фиксация любого из положений, показанных на рис. 2а.

а) б)

Рис. 1. Изделие из составных деталей: а) сборка секторов, б) погрешности двугранного угла

а) б)

Рис. 2. Возможные варианты сборки секторов: а) сборка эталонных («идеальных») секторов, б) сборка секторов с погрешностью радиуса

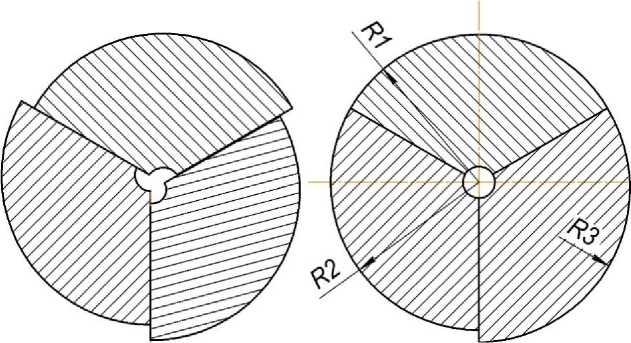

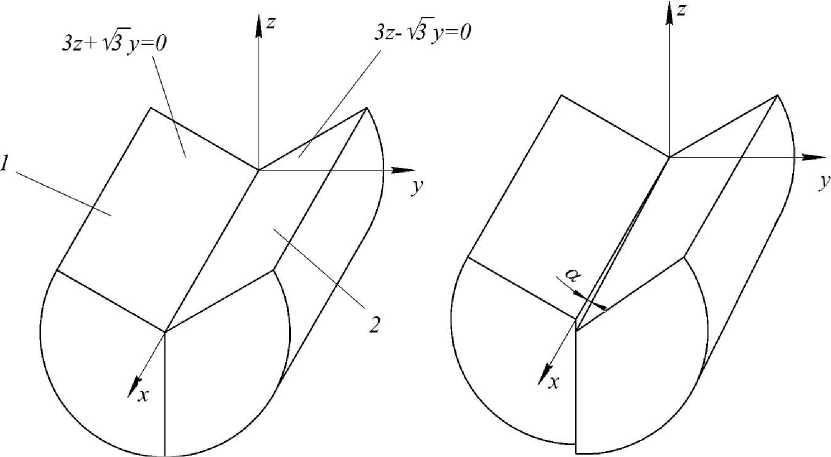

Другой проблемой сборки секторов является невозможность выполнить абсолютно точными двугранные углы, т. е. точно равными 120 ° [5–9]. Рассмотрим, что произойдет, если суммарный угол трех секторов будет меньше или больше 360 ° (рис. 3). Если суммарный угол превысит 360 ° (рис. 3б), сборку осуществить не удается вообще, так как невозможно обеспечить прилегание плоскостей двугранного угла. А если суммарный угол окажется меньше 360 ° (рис. 3в), сборку осуществить удается, но при этом появляется заметный угол закрутки или «пропеллерность» секторов в сборе (рис. 3г), а также неоднозначность сборки перед обработкой и после обработки.

Можно математически доказать, что при суммарном плюсовом допуске на углы секторов изделие вообще не может быть собрано. А при суммарном минусовом допуске – может. Все плоскости гарантированно плотно укладываются друг на друга, но зато сильно «закручиваются». И это предопределяет немалые проблемы и на сборке, и при контроле, да и на этапах обработки в сборе (в приспособлении-спутнике) [10–20]. На этом принципе может быть создано устройство для контроля двугранного угла.

Анализ собираемости изделия

Покажем, что для собираемости без зазора совсем не обязательно все три сектора выполнять с угловым размером строго равным 120 °. Примем допущение, что боковые поверхности секторов являются идеально плоскими. Без нарушения общности, для удобства рассмотрения можно считать, что два сектора из трех имеют двугранные углы, в точности равные 120 °, а третий сектор имеет отклонение от 120 ° (рис. 4), равное суммарному дефекту угла всех трех реальных секторов. Такое допущение не вносит существенной погрешности в силу малой величины отклонений угловых размеров реальных секторов.

Рис. 4. Сборка с погрешностью угла одного из секторов

а) б) в) г)

Рис. 3. Возможные варианты сборки при разных допусках на двугранные углы: а) 3ψ = 360 о; б) Зψ > 360 о; в) Зψ < 360 о; г) Зψ < 360 о

Приведем в соприкосновение вдоль общей плоскости два сектора с угловыми размерами 120 ° (рис. 5а). Если этим секторам задать небольшой угол поворота α вдоль плоскости соприкосновения, то двугранный угол, образуемый другими плоскостями этих секторов, будет отличаться от 120 ° (рис. 5б), и, следовательно, в беззазорное соприкосновение с ними можно привести третий сектор с двугранным углом отличным от 120 °.

Составим уравнения неприлегающих плоскостей секторов 1 и 2 :

3Z- 3⋅Y=0

3Z+ 3⋅Y = 0.(2)

Повернем сектор 2 вокруг оси Y на угол α . Тогда в новой системе координат, связанной с этим сектором уравнения неприлегающих плоскостей примут вид:

3Z'- 3 ⋅Y'= 0

3(X'sinα + Z'cosα) + 3 ⋅ Y' = 0 .

Найдем двугранный угол между неприлегающими плоскостями по формуле аналитической геометрии:

0 × 3 × sinα+ 3 × 3 + 3 × cosα× (-3) 3 - 9 cosα cosψ = ± = ± .(5)

02+32+3×"J32 sin2 α+ 3 + 32 cos2 α

Из уравнения (5) вытекает, что если α = 0, то cos ψ = - 1 , а если α ≠ 0, то ψ < 120 °.

Таким образом,

1 - 3cos α

ψ = arccos( ) .(

Угол поворота α определяется из уравнения

-

1 - 4 cos ψ

α = arccos( ) .(7)

а) б)

Рис. 5. Сборка 2-х секторов

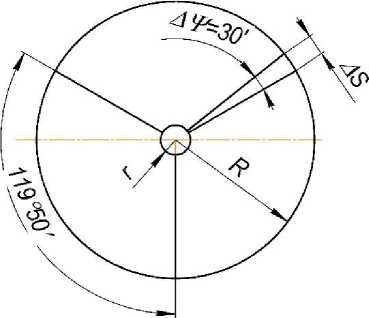

В производстве этих изделий опытным путем и, исходя из возможностей обработки, был установлен допуск на угол ψ = 119,5° ± 15 ′ , т. е. ψ max = 119°45 ′ , ψ min = 119°15 ′ . При таких значениях угла ψ угол поворота секторов α ≈ 5 °… 10 °.

Таким образом, для собираемости без зазора 3-х секторов необходимо и достаточно, чтобы сумма всех двугранных углов секторов была меньше или равна 360 °. Поскольку точное равенст- во суммы всех двугранных углов 360 ° обеспечить невозможно, то при сборке всегда образуется характерная «пропеллерность» (рис. 3г). Причем закрученность «пропеллера» может быть как по часовой стрелке, так и против нее. В зависимости от направления закрутки, при точении по наружной поверхности сборки секторов, тангенциальные составляющие сил резания могут «раскрутить» сборку, при этом образуется зазор ΔS на наружной поверхности изделия (рис. 6).

Например, при отклонении угла каждого сектора –10 ′ , и суммарном отклонении Δ ψ = –30 ′ , при раскручивании возникает зазор

A A = ( R - r )0,5 П . (8)

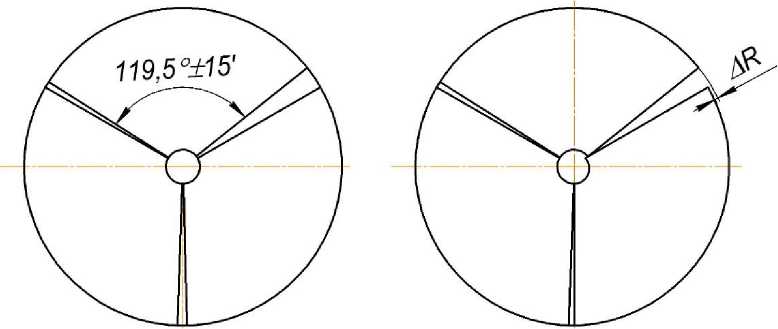

Рис. 6. Возникновение зазора при «раскручивании» сборки при точении резцом

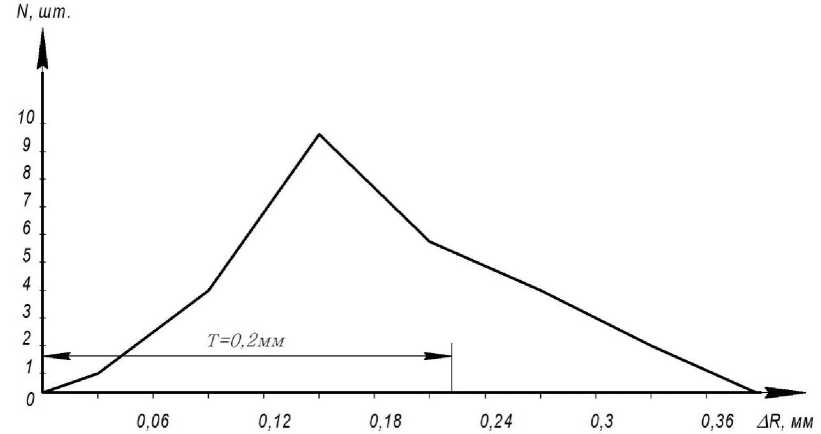

При сборке секторов с углами ψ < 120 ° возможно возникновение радиального биения Δ R из-за радиального смещения секторов (рис. 7). При значении угла ψ = 119,5° ± 15 ′ радиальное биение может достигнуть Δ R = 0,43 мм, что превышает допустимое значение Т = 0,2 мм для данных изделий.

а) б)

Рис. 7. Возникновение радиального биения при сборке секторов: а) сборка секторов при ψ = 119,5 о±15′, б) радиальное смещение одного из секторов

Проведенные статистические исследования на партии деталей из 30 шт., показали превышение допускаемого значения радиального биения у 27 % деталей (рис. 8).

Для уменьшения перечисленных выше погрешностей сборки наиболее существенными являются следующие направления:

-

1) существенно уменьшить допуск на двугранный угол при изготовлении секторов;

-

2) применить селективную сборку с использованием специального контрольного приспособления, которое позволит значительно уменьшить суммарный дефект двугранных углов без уменьшения допуска на их обработку.

Рис. 8. Результаты измерений радиального биения

Заключение

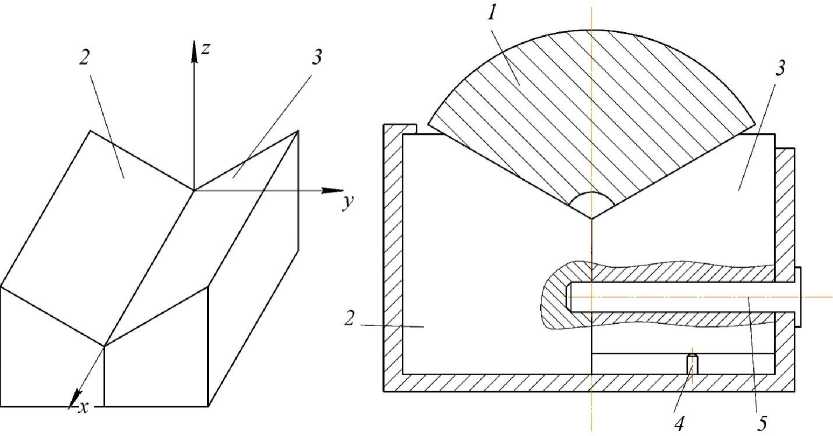

Для селективной сборки разработана схема приспособления для контроля двугранного угла (рис. 9). Сектор 1 устанавливается на призму, состоящую из 2-х «полупризм»: неподвижной (2) и поворотной (3). Поворотом «полупризмы» (3) вокруг оси (5) добиваемся плотного прилегания плоскостей «полупризмы» (3) и сектора (1). Фиксируем полученное положение «полупризмы» (3) регулировочным винтом (4) и измеряем угол поворота «полупризмы» (3) угломером или другим измерительным приспособлением.

Такой контроль и селективная сборка позволят подбирать секторы таким образом, чтобы угол «закрутки» их в собранном виде был минимальным. При этом можно при подборе секторов устанавливать направление «закрутки» - по часовой или против часовой стрелки в зависимости от направления сил резания.

Рис. 9. Схема приспособления для контроля двугранного угла: 1 – сектор, 2 – неподвижная «полупризма», 3 – поворотная «полупризма», 4 – регулируемый упор, 5 – ось

Список литературы Особенности обработки и сборки составных изделий

- Boothroyd, G. Product design for manufacture and assembly / G. Boothroyd // Computer-Aided Design. - 1994. - No. 26 (7). - С. 505-520. DOI: 10.1016/0010-4485(94)90082-5.

- Базров, Б.М. Факторы, влияющие на выбор технологических баз при изготовлении детали / Б.М. Базров, Т.М. Гайнутдинов // Вестник машиностроения. - 2020. - No. 1. - С. 48-51.

- Thompson, M.K. Design for manufacturing and assembly key performance indicators to support high-speed product development / M.K. Thompson, I.K. Juel Jespersen, T. Kjwrgaard // Procedia CIRP. -2018. - No. 70. - C. 114-119. DOI: 10.1016/j.procir.2018.02.005.

- Филипович, О.В. Имитационная модель селективной сборки трех элементов с сортировкой по оцениваемым значениям / О.В. Филипович // Сборка в машиностроении, приборостроении. -2022. - No. 1. - С. 14-17. DOI: 10.36652/0202-3350-2022-23-1-14-17.

- Rampersad, H.K. Integrated and assembly oriented product design / H.K. Rampersad // Integrated Manufacturing System. - 1996. - No. 7 (6). - C. 5-15. DOI: 10.1108/09576069610151130.

- Водолазская, Н.В. Теоретические основы выбора параметров оснастки для сборочного процесса / Н.В. Водолазская // Сборка в машиностроении, приборостроении. - 2021. -No. 5. -С. 198-200. DOI: 10.36652/0202-3350-2021-22-5-198-200

- Задорина, Н.А. Обеспечение качества сборки высокоточных изделий на основе метода индивидуального подбора деталей /Н.А. Задорина, В.В. Непомилуев //Сборка в машиностроении, приборостроении. - 2020. - No. 4. - С. 152-157. DOI: 10.36652/0202-3350-2020-21-3-152-157

- Задорина, Н.А. Индивидуальный подбор деталей при сборке как альтернатива необходимости повышения точности их обработки /Н.А. Задорина, В.В. Непомилуев, Е.В. Олейникова // Сборка в машиностроении, приборостроении. - 2019. - No. 5. - С. 225-230.

- Hein, P.H. Identifying failure modes and effects through design for assembly analysis / P.H. Hein, J. Dai, N. Voris et al. // Proceedings of the ASME Design Engineering Technical Conference. - 2018. - No. 2a. DOI: 10.1115/DETC2018-86314.

- Непомилуев, В.В. Обеспечение устойчивости процесса сборки на основе метода индивидуального подбора деталей / В.В. Непомилуев, Е.В. Олейникова, М.В. Тимофеев // Сборка в машиностроении, приборостроении. - 2015. - No. 11. - С. 7-12.

- Bouissiere, F. Conceptual design for assembly in aerospace industry: A method to assess manufacturing and assembly aspects of product architectures / F. Bouissiere, C. Cuiller, P. -E. Dereux et al. // Proceedings of the International Conference on Engineering Design, ICED. - 2019. - C. 29612970. DOI: 10.1017/dsi.2019.303.

- Иванов, А.А. Способы базирования сопрягаемых деталей при сборке / А.А. Иванов // Сборка в машиностроении, приборостроении. - 2014. - No. 11. - С. 14-19.

- Назарьев, А.В. Обеспечение эффективного выполнения сборочных операций высокоточных изделий машиностроения и приборостроения / А.В. Назарьев, П.Ю. Бочкарев // Наукоемкие технологии в машиностроении. 2016. - No. 12. - С. 28-35.

- Базров, Б.М. Проблема оценки геометрической точности детали /Б.М. Базров //Наукоемкие технологии в машиностроении. - 2018. - No. 4. - С. 8-12.

- Польский, Е.А. Обеспечение надежности высокотехнологичных сборочных узлов / Е.А. Польский //Наукоемкие технологии в машиностроении. - 2018. - No. 11. - С. 24-30.

- Booker, J.D. Designing for assembly quality: Strategies, guidelines and techniques / J.D. Booker, K.G. Swift, N.J. Brown // Journal of Engineering Design. - 2005. - No. 16 (3). - C. 279-295. DOI: 10.1080/09544820500126672

- Judt, D. Experimental investigation into aircraft system manual assembly performance under varying structural component orientations / D. Judt, C. Lawson, H. Lockett // Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture. - 2020. - No. 234 (4). -C. 840-855. DOI: 10.1177/0954405419883047

- Wu, T. A concurrent engineering approach to design for assembly / T. Wu, P. O'Grady // Concurrent Engineering Research and Applications. - 1999. - No. 7 (3). - C. 231-243. DOI: 10.1177/1063293X9900700305

- Hsu, H.-Y. A design-for-assembly-basedproduct redesign approach /H.-Y. Hsu, G.C.I. Lin // Journal of Engineering Design. - 1998. - No. 9 (2). - C. 171-195. DOI: 10.1080/095448298261615

- Gerhardt, D.J. Design for manufacture and assembly: Case studies in its implementation / D.J. Gerhardt, W.R. Hutchinson, D.K. Mistry // The International Journal of Advanced Manufacturing Technology. - 1991. - No. 6 (2). - C. 131-140. DOI: 10.1007/BF02601436