Особенности организации рабочего цикла в дизеле высокой литровой мощности

Автор: Лазарев Евгений Анатольевич, Мурзин Владимир Станиславович, Лазарев Владислав Евгеньевич, Камалтдинов Вячеслав Гилимянович, Ломакин Георгий Викторович

Рубрика: Расчет и конструирование

Статья в выпуске: 1 т.13, 2013 года.

Бесплатный доступ

Рассмотрены проблемы рабочего цикла дизелей с непосредственным впрыскиванием топлива при высоком форсировании и обеспечении приемлемых тепломеханической нагруженности, топливной экономичности и выбросов вредных веществ с отработавшими газами.

Смесеобразование, впрыскивание топлива, параметры процесса сгорания, топливная экономичность, тепломеханическая нагруженность, выбросы вредных веществ

Короткий адрес: https://sciup.org/147151612

IDR: 147151612 | УДК: 621.436

Текст научной статьи Особенности организации рабочего цикла в дизеле высокой литровой мощности

Современное дизелестроение характеризуется тенденцией непрерывного повышения литровой мощности автотракторных (транспортных) дизелей до 38…56 кВт/л и более [4]. Известны направления увеличения литровой мощности дизелей, основными из которых являются повышение частоты вращения коленчатого вала и среднего эффективного давления.

Повышение частоты вращения коленчатого вала ограничено значениями средней скорости поршня, за которыми резко возрастают механические потери в дизеле и износ основных трибосопряжений, а также требованиями, накладываемыми условиями работы трансмиссии транспортных средств. Для ограничения средней скорости поршня при повышении частоты вращения коленчатого вала дизеля требуется уменьшение хода поршня.

Сохранение рабочего объема цилиндров дизеля при этом достигается увеличением диаметра или числа цилиндров. Это направление повышения литровой мощности дизелей сопряжено с необходимостью совершенствования конструкции элементов цилиндропоршневой группы, использования новых материалов с высокими физико-механическими свойствами, эффективных смазочных и охлаждающих жидкостей.

Расширение возможности форсирования дизеля по среднему эффективному давлению в значительной степени достигается совершенствованием процессов газообмена, впрыскивания, смесеобразования (для обеспечения требуемого качества топливовоздушной смеси) и эффективного сгорания топлива. Некоторые тенденции развития этого направления наблюдаются на примере дизелей размерности 13/15 с турбонаддувом нового семейства производства ООО «ЧТЗ-Уралтрак», в котором заложено достижение перспективных технико-экономических и экологических показателей (см. таблицу) [5].

В основе рабочего цикла дизелей этого семейства с непосредственным впрыскиванием топлива лежит преимущественно объемный способ смесеобразования и сгорания, реализуемый в открытой камере сгорания, расположенной в днище поршня. Топливная форсунка центрального расположения с многодырчатым закрытым распылителем. Головка цилиндров содержит по два впускных и выпускных клапана. Дизели имеют газотурбинный наддув с промежуточным охлаждением наддувочного воздуха, регулированием турбины турбокомпрессора и рециркуляцией отработавших газов (ОГ).

Основной трудностью в организации рабочего цикла при достижении высокой литровой мощности является удовлетворение заданных требований по топливной экономичности, экологическим показателям и надежности дизелей.

Эксплуатационные показатели перспективных дизелей производства ООО «ЧТЗ-Уралтрак»

|

Марка дизеля |

4Т371 |

6Т370 |

8ТВ372 |

12ТВ373 |

|

Эффективная мощность, кВт |

250…450 |

450…750 |

600…900 |

750…1350 |

|

Литровая мощность, кВт/л |

31,4…56,5 |

37,7…62,7 |

37,7…56,5 |

31,4…56,5 |

|

Частота вращения коленчатого вала, мин–1 |

2100…3000 |

|||

|

Среднее эффективное давление, МПа |

1,79…2,26 |

2,15…2,51 |

2,15…2,26 |

1,79…2,26 |

|

Средняя скорость поршня, м/с |

10,5…15,0 |

|||

|

Запас крутящего момента, %, не менее |

30 |

|||

|

Удельный эффективный расход топлива, г/кВт·ч |

205 |

|||

|

Расход масла на угар, % от расхода топлива |

0,2…0,5 |

|||

|

Нормы выбросов вредных веществ с отработавшими газами |

Tier-4 и правила ЕЭК-ООН № 96 и 97/68 |

|||

|

Ресурс, моточас, не менее |

18000 |

|||

Основные требования к рабочему циклу дизелей высокой литровой мощности

Топливная экономичность транспортных дизелей высокой литровой мощности обеспечивается качественным смесеобразованием и эффективным сгоранием повышенных (более 300 мг/цикл) цикловых подач топлива.

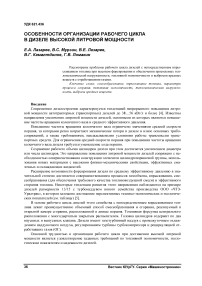

Качественное смесеобразование необходимо обеспечить в условиях ограниченной продолжительности (не более 20…23 град ПКВ) впрыскивания топлива и равномерного его распределения по открытой камере сгорания. В этой связи особое внимание уделяется применению аккумулирующих систем впрыскивания топлива, например типа Common Rail, разработки фирмы Bosch (рис. 1) [8].

Магистраль насос-аккумулятор

Датчик давления в аккумуляторе

Фильтр тонкой очистки

Магистраль аккумулятор-форсунка

Форсунка

Электронный блок управления

Топливный бак

Низкое давление

Водоотделитель после I— фильтра грубой очистки или фильтр тонкой очистки

Топливоподкачивающий насос в блоке с насосом высокого давления .

Высокое давление -;} V

Фильтр грубой очистки*

у Аккумулятор )|

Рис. 1. Дизельная аккумулирующая система впрыскивания топлива Common Rail

Сокращение продолжительности обеспечивается повышением давления впрыскивания топлива до 190…210 МПа, которое сопровождается корректированием геометрических параметров распы-ливающих отверстий распылителя, число которых, как правило, не менее 7…8. Согласование диаметра и длины распыливающих отверстий, дальнобойности, угла раскрытия, структуры и траектории топливных струй с вихревым отношением воздушного заряда обеспечивает равномерное распределение топлива по камере сгорания для достижения повышенной степени гомогенизации топливовоздушной смеси. Требуемое вихревое отношение осуществляется впускными каналами тангенциального или винтового типа с минимальным гидравлическим сопротивлением. Для дизелей большой литровой мощности с открытой камерой сгорания и высоким наддувом при частотах вращения коленчатого вала 2300…2500 мин–1 оно должно находиться в интервале 1,5…2,5.

Эффективное сгорание повышенных цикловых подач топлива обеспечивается, прежде всего, составом смеси, характеризуемым коэффициентом избытка воздуха не менее 1,9…2,1. Это достигается, помимо системы впрыскивания топлива, совершенствованием системы воздухоподачи, обеспечивающей требуемые давление и температуру воздушного заряда. В этих целях характерно применение центробежного компрессора с высокой степенью повышения давления (не менее 4,3…4,5), лопаточным диффузором и рабочим колесом с криволинейным профилем двухъярусных рабочих лопаток [1, 6, 7]. Для привода такого компрессора целесообразно использование осевой турбины с лопаточным сопловым аппаратом и байпасным регулированием, промежуточного охладителя наддувочного воздуха, механизма газораспределения с верхним расположением клапанов и специальным меридиональным профилем впускных каналов в индивидуальных головках цилиндров. Перспективно применение двухступенчатого комбинированного наддува.

Полное выгорание топлива должно сочетаться с его своевременностью (момент воспламенения не более 2,5…5 град ПКВ до ВМТ), продолжительностью (не более 70…80 град ПКВ) и монотонностью процесса сгорания [3]. Приемлемая степень использования воздушного заряда обеспечивается значением доли активного объема камеры сгорания в пространстве сжатия не менее 0,75 [5]. Для достижения этого значения важен правильный выбор глубины, максимального диаметра, диаметра горловины и наклона вертикальной стенки открытой камеры сгорания в поршне. При этом большое значение имеют величина надпоршневого зазора и подклапанных выточек на огневой поверхности головки блока, расположение верхнего компрессионного кольца на образующей поршня, зазор между корпусом распылителя и поверхностью отверстия в головке для его выхода и т. п.

Надежность дизеля обеспечивается рациональным выбором степени сжатия, отношений хода поршня к диаметру цилиндра и радиуса кривошипа к длине шатуна, управляемой топливо-подачей, совершенствованием систем охлаждения и применением новых материалов.

Выбор степени сжатия производится исходя из следующих соображений:

– повышение степени сжатия способствует высокой топливной экономичности, но приводит к росту максимального давления газов в цилиндре;

– снижение степени сжатия в целях уменьшения механической нагруженности деталей кривошипно-шатунного механизма сопровождается ухудшением пусковых качеств дизеля.

Поэтому выбор степени сжатия осуществляется на компромиссной основе.

Отношение хода поршня к диаметру цилиндра определяется в зависимости от принимаемой скорости поршня. Как правило, снижение этого отношения характерно для быстроходных дизелей, поскольку ограничивает среднюю скорость поршня.

Отношение радиуса кривошипа к длине шатуна продиктовано характером изменения объема цилиндра в зависимости от угла поворота кривошипа и стремлением обеспечения минимальных габаритных размеров. Изменение объема цилиндра должно быть как можно меньшим вблизи ВМТ для обеспечения эффективного выгорания топлива с минимумом тепловых потерь.

Управляемая (разделенная) топливоподача , функционирование которой в современных топливоподающих системах реализуется на электронной основе. Она используется для ограничения максимального давления газов, скорости его нарастания, выбросов вредных веществ с отработавшими газами и интенсивности теплообмена газов с поверхностями, образующими внутрици-линдровое пространство дизеля за счет воздействия на интенсивность выгорания топлива.

Совершенствование систем охлаждения в целях снижения тепломеханической нагруженно-сти достигается, в частности, применением локального охлаждения элементов цилиндропоршневой группы, оптимизацией потоков охлаждающей жидкости в полостях блока цилиндров и головки блока и т. п.

Применение новых материалов, как важнейшее направление в этой связи, предполагает поиск и использование эффективных конструкционных сталей и сплавов, высокопрочных чугунов, керамических и композитных материалов, а также передовых смазочных и охлаждающих технических жидкостей.

Экологические показатели дизелей обеспечиваются качественным смесеобразованием с высокой степенью гомогенизации смеси, ограничением интенсивности тепловыделения в начальном периоде процесса сгорания топлива, применением рециркуляции отработавших газов, устройств очистки и нейтрализации вредных выбросов ОГ.

Качественное смесеобразование с высокой степенью гомогенизации смеси достигается совершенствованием распределения топлива в камере сгорания за счет согласования формы топливных струй с формой камеры сгорания, оптимизацией вихревого отношения воздушного заряда, многоразовым впрыскиванием топлива в цилиндр в течение рабочего цикла.

Ограничение интенсивности тепловыделения в начальном периоде процесса сгорания топлива достигается управляемой топливоподачей с оптимальным значением относительной величины запальной порции топлива.

Рециркуляция отработавших газов в пределах, не влияющих на топливную экономичность, позволяет снизить выбросы оксидов азота и осуществляется с использованием промежуточного охлаждения отработавших газов и электронного управления устройствами перепуска.

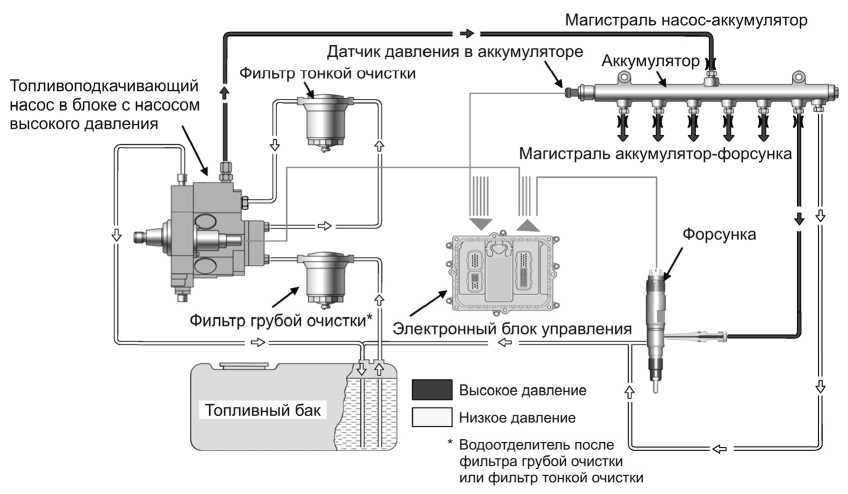

Устройства очистки и нейтрализации вредных выбросов ОГ включают использование, например, систем типа Denoxtronic разработки фирмы Bosch (рис. 2) [9].

Рис. 2. Система очистки и нейтрализации вредных выбросов ОГ Denoxtronic2

Показатели рабочего цикла и параметры теплообмена в дизеле

Для оценки индикаторных показателей рабочего цикла в дизеле высокой литровой мощности целесообразен расчетный анализ при ожидаемых параметрах процессов его составляющих. В этих целях использована методика синтеза рабочего цикла, разработанная на кафедре «Двигатели внутреннего сгорания» Южно-Уральского государственного университета. Отличительными особенностями методики синтеза рабочего цикла являются следующие положения:

– давление в конце элементарного участка на линии сгорания индикаторной диаграммы и изменение состава рабочего тела в процессе сгорания оценивалось с использованием уравнения динамики процесса сгорания, предложенного А.Н. Лавриком и развитого Д.К. Алексеевым [2],

P i =

q z ( k j ,ср 1 ) ^ j ,ср

V j - 1 Ц RTH

k j ,ср

M(J ) P j - i

------:----:— •------- w(«1) D где D = vj-pj-1/vj-rPj; qz - общая удельная использованная теплота сгорания; kj - отношение теплоемкостей рабочего тела; цср - молекулярная масса рабочего тела; vj-1 - коэффициент изменения массы; R - универсальная газовая постоянная; ^(аj-1) - функция изменения объема; pj-1, Tj-1 -давление и температура рабочего тела; вj - коэффициент молекулярного изменения; j, j-1 - границы элементарного участка; Ах - доля выгоревшего топлива на элементарном участке.

– выгорание топлива в дизелях характеризуется наличием двух максимумов скорости сгорания на дифференциальной характеристике. Поэтому для большей достоверности математическое моделирование кинетики процесса сгорания выполнялось с использованием уравнения выгорания И.И. Вибе, модифицированного Е.А. Лазаревым [3], x = 1 - exp

- 6,908 -

Ф

m н

- m o

Ф н

< \ m o + 1

-I

(ф z)

при Ф>Ф н , m н = m o ,

где mн, mo - показатели характера сгорания начального и основного периода; фн, фz - продолжи- тельности начального периода и процесса сгорания.

- изменение коэффициента эффективности ^ процесса сгорания в зависимости от его продолжительности, коэффициента избытка воздуха а и частоты вращения коленчатого вала n дизеля оценивалось с использованием уравнения, предложенного Е.А. Лазаревым [3],

£ = 1 - 2,38-^z- (3) n-а

Анализ показателей рабочего цикла и параметров теплообмена выполнен для рядного дизеля со средними значениями эффективной мощности ( N e = 660 кВт) и частоты вращения коленчатого вала ( n = 2500 мин –1 ), выбранными из данных в таблице [5]. При этом некоторые показатели и параметры дизеля составляют: среднее эффективное давление р е = 2,65 МПа, средняя скорость поршня С m = 12,5 м/с, литровая мощность N л = 55,3 кВт/л.

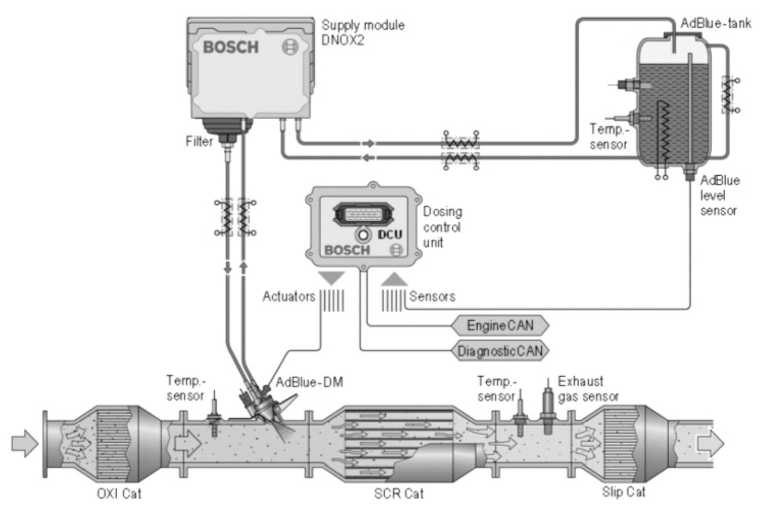

Для определения параметров теплообмена в цилиндре дизеля высокой литровой мощности использовались известные уравнение G. Woschni и рекомендации А.К. Костина. На рис. 3 представлены индикаторные диаграммы давления р и температуры Т г , коэффициента теплоотдачи α г от рабочих газов в стенки внутрицилиндрового пространства, а также эквивалентные значения коэффициента теплоотдачи αэ и температуры газа Т э в дизеле высокой литровой мощности.

Рис. 3. Индикаторные диаграммы давления, температуры газов и параметры теплообмена в цилиндре дизеля

Анализ индикаторной диаграммы свидетельствует, что индикаторные показатели рабочего цикла дизеля составляют: максимальное давление газов 22,1 МПа, максимальная скорость нарастания давления 0,84 МПа/град ПКВ, максимальная температура 1798 К, среднее индикаторное давление 3,04 МПа, удельный индикаторный расход топлива 174,7 г/кВт·ч, эквивалентные значения параметров теплообмена: коэффициент теплоотдачи α э = 1145 Вт/м2С, Т э = 1227 К.

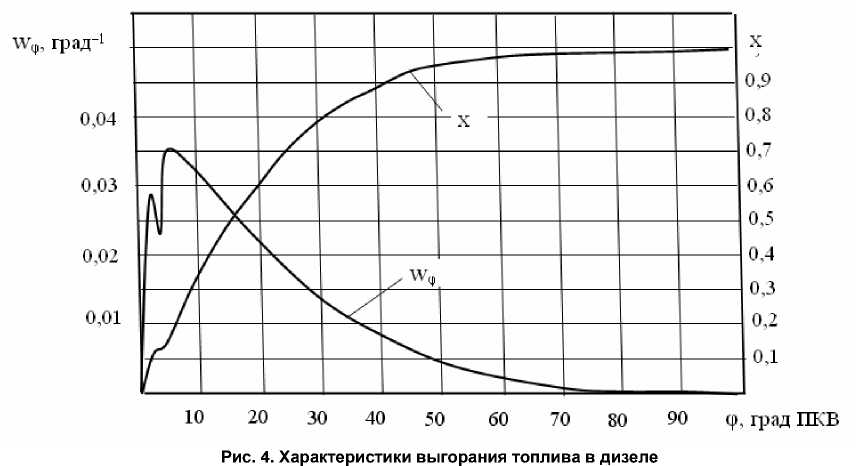

Интегральная х = / 1 (ф) и дифференциальная w ф = /2(ф) характеристики выгорания топлива представлены на рис. 4. При этом параметры процесса сгорания составляют угол опережения начала сгорания 2,5 град ПКВ до ВМТ, продолжительность процесса сгорания ~ 100 град ПКВ, максимальная скорость выгорания топлива 0,035 град–1. Дифференциальная характеристика выгорания топлива имеет два экстремума, что свидетельствует о сложном характере выгорания топлива, обусловленного концентрационной и температурной неоднородностью смеси.

Высокий уровень литровой мощности обуславливает повышенные индикаторные показатели рабочего цикла и параметры теплообмена, а следовательно, и значительную тепломеханическую нагруженность дизеля. Для снижения тепломеханической нагруженности дизеля требуются следующие мероприятия: корректировка степени сжатия, уменьшение интенсивности тепловыделения управляемой топливоподачей, локальное масляное охлаждение поршня и гильзы, совершенствование конструкции прецизионных сопряжений и тепловая защита распылителя топливной форсунки. Кроме того, необходимо повышение эффективности системы жидкостного охлаждения блока и системы смазки, а также совершенствование конструкции коренных и шатунных подшипников коленчатого вала.

Оптимизацией вихревого отношения воздушного заряда за счет изменения профиля впускного канала, угла опережения впрыскивания топлива и параметров наддувочного воздуха можно обеспечить требуемую топливную экономичность при заданной мощности дизеля.

Для соответствия требованиям современных экологических норм необходимо:

-

– применение аккумулирующей топливовпрыскивающей системы типа Common Rail c давлением впрыскивания более 200 МПа и системы очистки и нейтрализации вредных выбросов типа Denoxtronic;

-

– совершенствование элементов систем газообмена и очистки отработавших газов: впускные и выпускные коллектора, турбокомпрессор, охладитель наддувочного воздуха, устройство рециркуляции отработавших газов;

-

– разработка и настройка регулируемого турбокомпрессора с электронным управлением для достижения требуемых экологических показателей дизеля.

Выводы

Краткий анализ и теоретические аспекты рабочего цикла в дизеле высокой литровой мощности свидетельствуют, что резервы в его совершенствовании не исчерпаны. Необходимо сочетать известные и новые методы и средства совершенствования рабочего цикла с современными решениями в конструкции основных механизмов и систем.

Список литературы Особенности организации рабочего цикла в дизеле высокой литровой мощности

- Автомобильные двигатели с турбонаддувом/Н.С. Ханин, Э.В. Аболтин, Б.Ф. Лямцев и др. -М.: Машиностроение, 1991. -330 с.

- Лаврик, А.Н. Расчет и анализ рабочего цикла ДВС на различных топливах: моногр./А.Н. Лаврик. -Иркутск: Изд-во Иркутского ун-та, 1985. -104 с.

- Лазарев, Е.А. Основные принципы, методы и эффективность средств совершенствования процесса сгорания топлива для повышения технического уровня тракторных дизелей: моногр./Е.А. Лазарев. -Челябинск: Издат. центр ЮУрГУ, 2010. -289 с.

- Мозер, Франц К. Тенденции и решения в разработке коммерческих дизелей/Франц К. Мозер//Материалы международной научно-технической конференции «Турбонаддув автомобильных и тракторных двигателей», 24-25 июня 2009. -Протвино, 2009.

- Мурзин, В. С. Совершенствование рабочего процесса дизелей серии Т для достижения параметров мирового технического уровня/В. С. Мурзин//Двигателестроение. -2011. -№ 2 (244). -С. 17-21.

- Турбокомпрессоры для наддува дизелей: справочное пособие/Б.П. Байков, В.Г. Бордуков, П.В. Иванов, Р.С. Дейч. -Л.: Машиностроение, 1985. -200 с.

- Integration fon Aufladesystem-und Motorentwicklung/T. Göcmez, M. Wittier, S. Pischinger u. a.//MTZ. -2009. -№ 12. -S. 908-915.

- Isenburg, R. Diesel-Speichereinspritzsystem Common Rail. Technische Unterrichtung/R. Isenburg, M. Munzenmay, H. Kull//Stuttgart: Robert Bosch GmbH. -1998. -2. Ausgabe, November. -49 s.

- Ohrnberger, Т. Assessment of Tier 4 Final Aftertreatment Strategies/T. Ohrnberger, C. Becker, Ch. Doehring. Bosch Emission Systems GmbH & Co KG//Published 09/24/2012 SAE International DOI: 10.4271/2012-01-1953