Особенности отклика резистивного газового сенсора в проточном режиме

Автор: Обвинцева Людмила Алексеевна, Цыркина Т.Б., Сухарева И.П., Беликов И.Б., Аветисов А.К.

Журнал: Научное приборостроение @nauchnoe-priborostroenie

Рубрика: Физика и химия приборостроения

Статья в выпуске: 3 т.24, 2014 года.

Бесплатный доступ

Представлены результаты экспериментального исследования влияния скорости газового потока на сопротивление чувствительного слоя резистивного полупроводникового сенсора для конструкции сенсора с чувствительным слоем и нагревательным элементом, расположенными на противоположных сторонах диэлектрической подложки, в условиях стабилизации температуры нагревательного элемента. Показано, что в инертных и химически активных газовых средах изменение сопротивления чувствительного слоя при постоянной температуре нагревательного элемента, вызванное изменением скорости потока газа, обдувающего сенсор, повторяет характер температурной зависимости сопротивления чувствительного слоя сенсора, находящегося в постоянном потоке газа. Обсуждается влияние наблюдаемой зависимости на результаты измерений концентрации озона.

Резистивные полупроводниковые сенсоры, газовые сенсоры, проточный режим, тепловой режим сенсора

Короткий адрес: https://sciup.org/14264937

IDR: 14264937 | УДК: 543.27-8

Текст научной статьи Особенности отклика резистивного газового сенсора в проточном режиме

Газоанализаторы на основе резистивных полупроводниковых сенсоров перспективны для различных областей газового анализа и научных исследований благодаря высокой чувствительности (единицы ppb для многих химически активных газов), быстродействию (время отклика — секунды), малым размерам [1]. Сенсоры представляют собой полупроводниковые газочувствительные слои на нагреваемых диэлектрических подложках. Отклик сенсора на изменение содержания детектируемых газовых примесей формируется по величине изменения сопротивления чувствительного слоя (ЧС). Величина и скорость отклика сенсора зависят от температуры ЧС.

В большинстве устройств задается и контролируется температура нагревательного элемента (НЭ), однако она отличается от температуры чувствительного слоя. Разница температур определяется конструкцией сенсора, физико-химическими параметрами сенсора и газовой фазы, а также механизмом теплопереноса в газовой фазе. Задача определения температуры чувствительного слоя вызвана необходимостью повышения точности измерений полупроводниковыми сенсорами [2–4]. В потоке возникновение конвективных течений вокруг сенсора приводит к появлению градиента температуры вдоль чувствительного слоя. Таким образом, разница температур между чувствительным слоем и нагревательным элементом, а также степень неоднородности температуры по поверх- ности ЧС зависят от параметров проточного режима, что дает основание ожидать влияния скорости газового потока на отклик сенсора. Анализ такого рода данных в литературе отсутствует.

Опубликовано несколько работ, экспериментальных и расчетных, результаты которых для конкретных систем позволяют определить температуру ЧС, ее отличие от температуры НЭ и распределение по поверхности ЧС [3–8]. Большинство исследований выполнено в статических условиях. На основании представленных данных можно заключить, что, несмотря на различие используемых конструкций сенсоров, для диэлектрических подложек с высокой теплопроводностью (на основе Al2O3 и Si) разница температур между НЭ и ЧС, расположенными на противоположных сторонах диэлектрической подложки, не превышает 2–5 град, а неоднородность температуры в центральной части подложек размером до 6 мм находится в пределах 5 град, заметно увеличиваясь только по краям [5–6]. Такого же порядка величины и при одностороннем расположении ЧС и НЭ в геометрически разных точках диэлектрической подложки [9]. Из этой группы статей выделяется работа [8], в которой предложен способ калибровки температуры чувствительного слоя по мощности нагревательного элемента, находящегося на противоположной стороне диэлектрической подложки. Температуру со стороны ЧС определяли по известной температуре начала плавления соли, нанесенной вместо ЧС, регистрируя скачок электропроводности пленки соли. Раз- ница между температурами ЧС и НЭ составляет около 50 град в статической атмосфере и сильно зависит от скорости газового потока.

Представленная работа посвящена изучению влияния скорости потока газа на сопротивление чувствительного слоя полупроводникового сенсора при стабилизируемой температуре нагревательного элемента для конструкции сенсора с чувствительным слоем и нагревательным элементом, расположенными на противоположных сторонах диэлектрической подложки. Ставились задачи: определить характер и величину отклика сенсора при изменении скорости газового потока, причины такого влияния и оценить погрешности измерения концентрации газовых примесей, которые может вызвать изменение скорости обдувающего сенсор газового потока. Исследования проводили в инертном газе (аргон) и в газах, содержащих химически активные компоненты, — воздухе и воздухе с примесью озона.

ЭКСПЕРИМЕНТ

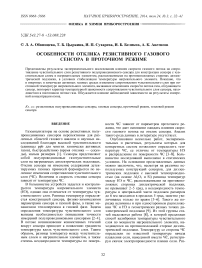

Используемые в работе сенсоры схематично представлены на рис. 1. На противоположных сторонах диэлектрической подложки (поликор) размером 1.5×1.5×0.4 мм нанесены Pt-нагревательный элемент 1 и Pt-измерительные электроды 2 с газочувствительным слоем. В качестве чувствительных слоев использовали толстые 0.5–5 мкм поли-кристаллические пленки состава In2O3 (3 % mol Fe 2 O 3 ) или ZnO. Для специальной серии опытов вместо ЧС был нанесен Pt-термометр. Подложки были подвешены на Pt-проволочках диаметром 40 мкм, длиной 3 мм, приваренных к Mo-электродам.

Управление сенсором осуществляется в автоматическом режиме с помощью электронного блока сенсорного газоанализатора [10]. Программа для персонального компьютера обеспечивает измерение всех характеристик нагревательного элемента и чувствительного слоя сенсора, вывод их на экран, поддержание температуры НЭ с точностью ±0.3 °С, запись всех измеряемых величин в файлы данных, вывод сообщений об ошибках и аварийных ситуациях.

Рис. 1. Полупроводниковый сенсор.

1 — нагревательный элемент; 2 — измерительные электроды с чувствительным слоем; 3 — внешний вид

Для контроля и стабилизации температуры сенсора применен алгоритм цифрового ПИД-регулятора. Алгоритм настройки ПИД-регулятора для данного прибора был оптимизирован [7, 10]. Стабилизация температуры осуществляется по сопротивлению платинового НЭ, связанному с его температурой линейным соотношением R h = = R h o ( 1 + aT h ) . Здесь T h — температура НЭ в °С; Rh и Rh — сопротивление НЭ при температуре Th и 0 °C соответственно; α — температурный коэффициент сопротивления. Для платины a = 3.96 • 10 - 3 К - 1 [11]. Эксперименты проводили при температурах нагревательного элемента 40–500 °C.

Электронный блок сенсорного газоанализатора обеспечивает стабилизацию заданного в диапазоне от 0.01 до 0.3 А тока нагревательного элемента сенсора с общей погрешностью менее 0.1 % и измерение сопротивления НЭ элемента в диапазоне от 1 до 100 Ом с погрешностью ≤ 0.1 %; стабилизацию измерительного тока сопротивления ЧС сенсора в диапазоне, обеспечивающем измерение его сопротивления от 300 до 9·107 Ом с погрешностью ≤ 0.1 %. Период измерений параметров сенсора составляет 0.08 с; также использовали данные, усредненные за период 1 с и 1 мин.

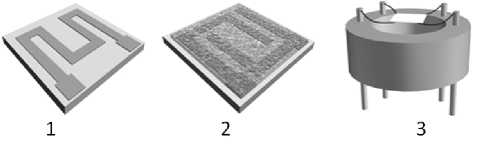

Экспериментальная установка представлена на рис. 2. На полупроводниковый сенсор, помещенный во фторопластовую камеру 2 с осецентральной симметрией, подавали чистый воздух или воздух, содержащий 100 мкг/м3 озона (линия 1), либо аргон (линия 2). Диаметр камеры — 1 см.

Рис. 2. Схема установки.

1 — генератор озона ГС-024-1М; 2 — фторопластовая камера с полупроводниковым сенсором; 3 — поплавковый ротаметр; 4 — регулятор расхода газа; 5 — стабилизатор расхода газа Bronkhorst; 6 — электронный блок сенсорного газоанализатора; 7 — компьютер

Сенсор расположен перпендикулярно потоку анализируемого газа, при этом чувствительный слой направлен навстречу потоку. Поток чистого воздуха ("нуль-газ" — воздух с содержанием озона менее 0.3 мкг/м3) и озоно-воздушную смесь создавали с помощью генератора озона 1 ГС-024-25 (ЗАО "ОПТЭК") со встроенным компрессором. Расход газа на выходе генератора поддерживали постоянным — 3000 см3/мин. Из этого потока на сенсор отбирали 30–550 см3/мин, регулируя расход вентилем 4. Линейная скорость потока газа через камеру сенсора при указанном расходе газа составляла соответственно 0.64–11.7 см/с. Аналогичным образом подавали на сенсор аргон из линии 2 . Использовали аргон из баллона степени чистоты 99.993 %. Точность стабилизации расхода газа составляла 2–3 %. Величину расхода газа — объемную скорость потока газа — далее будем называть скоростью потока газа ( Q ).

Проводили эксперименты двух типов: 1 — в постоянном потоке газа снимали зависимость сопротивления чувствительного слоя сенсора от температуры нагревательного элемента; 2 — при фиксированной температуре НЭ сенсор обдували потоками газа с различной скоростью. Для экспериментов в аргоне использовали сенсор с чувствительным слоем на основе ZnO, в воздухе и в воздухе с примесью озона — на основе In 2 O 3 (3% mol Fe 2 O 3 ).

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Влияние скорости потока газа и температуры нагревательного элемента на сопротивление чувствительного слоя сенсора

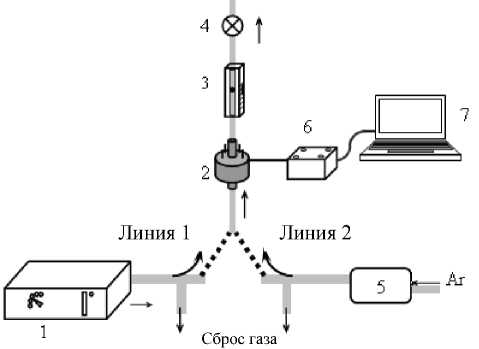

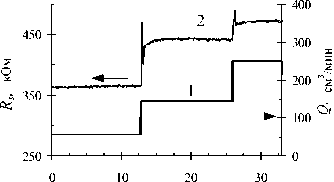

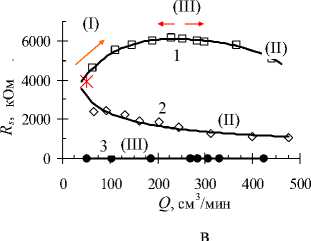

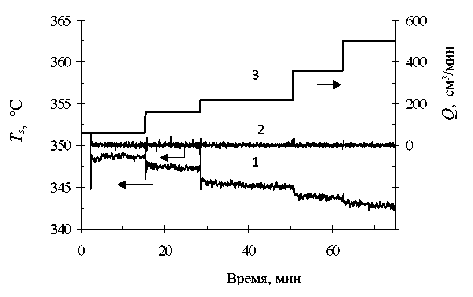

В проточной системе в стационарном режиме заданному значению скорости потока газа Q соответствует определенная величина сопротивления чувствительного слоя полупроводникового сенсора (Rs). Если изменить скорость газового потока, то сопротивление чувствительного слоя может увеличиться или уменьшиться, например, как на рис. 3. Одновременно на рис. 3 приведены значения сопротивления НЭ сенсора, демонстрирующие его стабильность, а следовательно, стабильность температуры НЭ во время эксперимента. Отметим, что измеряемые Rs, Rh и расчетные величины Th, Ts являются средними величинами по соответствующей стороне подложки.

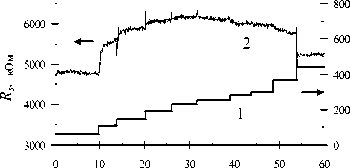

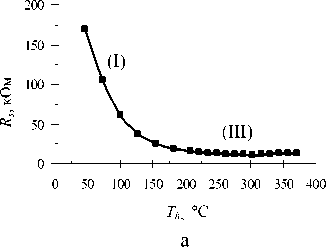

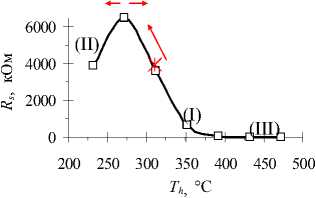

Проанализируем зависимость сопротивления чувствительного слоя сенсора от температуры нагревательного элемента в постоянном потоке газа (рис. 4) и влияние скорости потока газа на сопротивление ЧС при сохранении постоянного значения температуры нагревательного элемента (рис. 5).

При увеличении температуры НЭ полупроводникового сенсора сопротивление чувствительного слоя уменьшается по экспоненциальному закону в аргоне (рис. 4, а) и имеет локальный максимум в газах, содержащих химически активные компоненты — в чистом воздухе и воздухе с примесью озона (рис. 4, б, в). Похожие зависимости описаны в литературе, например, [1, 7, 12–14]; природа температурного максимума отклика сенсора в присутствии газовых примесей обсуждается. Отклик сенсора, выраженный в относительных единицах изменения сопротивления ЧС ( R s - R 0 )/ R 0 или R s / R 0 , характеризует его чувствительность к детектируемой примеси. Здесь R 0 и R s — значения сопротивления ЧС соответственно в чистом газе и в газе, содержащем примесь.

На кривых рис. 4 можно выделить 3 типа участков, на которых вид зависимости сопротивления ЧС от температуры нагревательного элемента различается: (I) — уменьшается при увеличении температуры НЭ ( T h ↑R s ↓), (II) — растет при увеличении температуры НЭ ( T h ↑R s ↑) и (III) — почти не изменяется при изменении температуры НЭ.

14.1

16.1

16.0

15.9

14.0

13.9

- IflWtwl»^^^^ ^^^Hh^lflMte,^

Рис. 3. Влияние скорости газового потока на сопротивление ЧС при постоянной концентрации озона в воздухе 100 мкг/м3.

1 — изменение скорости потока газа во времени;

2 — изменение сопротивления ЧС во времени; 3 — значения сопротивления НЭ Rh во время эксперимента. Температура нагревательного элемента Th : 350 °С (a), 311 °С (б)

Время, мин Время, мин

a

б

б

в

Рис. 4. Зависимость сопротивления ЧС сенсора Rs от температуры нагревательного элемента Th в аргоне (а), воздухе (б), в воздухе, содержащем 100 мкг/м3 озона (в). Скорость потока газа Q — 50 см3/мин (a, в) и 300 cм3/мин (б). В скобках римской цифрой указан тип участка кривой

Следует ожидать, что характер изменения Rs при изменении скорости газового потока будет различным в зависимости от того, к какому участку кривой зависимости сопротивления ЧС сенсора от температуры нагревательного элемента относится температура НЭ, при которой проводится эксперимент. В случае повышения скорости потока газа температура ЧС относительно ее первоначального значения будет уменьшаться, при этом сопротивление ЧС на участках типа I будет увеличиваться ( Q↑T h ↓R s ↑), на участках типа II уменьшаться ( Q↑T h ↓R s ↓), а на участках типа III изменения сопротивления ЧС будут мало заметны. Наоборот, при уменьшении скорости потока газа температура ЧС относительно ее первоначального значения будет расти, что приведет к уменьшению сопротивления ЧС на участках типа I ( Q ↓ T h ↑ R s ↓) и к увеличению сопротивления ЧС на участках типа II ( Q ↓ T h ↑ R s ↑).

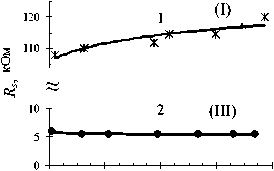

Вышесказанное подтверждают экспериментальные данные на рис. 5, полученные при увеличении скорости потока газа. А именно при температурах, приходящихся на участки типа I, сопро- тивление ЧС растет: (а) — кривая 1, 65 °С, аргон; (б) — кривая 1, 190 °С, воздух. На участке типа II сопротивление ЧС уменьшается: (б) — кривая 2, 310 °С, воздух; (в) — кривая 2, 230 °С, воздух с примесью озона. На участках типа III сопротивление ЧС почти не зависит от скорости обдува сенсоров: (а) — кривая 2, 290 °С, аргон; (в) — кривая 3, 470 °С, воздух с примесью озона. При температурах НЭ вблизи максимума чувствительности сенсора можно наблюдать изменение характера поведения сопротивления ЧС, вызванное изменением скорости потока газа. Например, при температуре 311 °С справа от максимума чувствительности сенсора к озону увеличение скорости потока газа приводит сначала к росту сопротивления чувствительного слоя, а затем к его уменьшению (кривая 1, рис. 5, в). Таким образом, в инертном газе и в присутствии химически активных компонентов при всех температурах нагревательного элемента зависимость сопротивления ЧС от скорости газового потока, обдувающего сенсор, качественно похожа на зависимость сопротивления ЧС от температуры НЭ в постоянном потоке газа.

50 150 250 350 450

Q , :м3/мин

а

Рис. 5. Зависимость сопротивления ЧС сенсора Rs от величины расхода газа Q в аргоне (а), воздухе (б), воздухе, содержащем 100 мкг/м3 озона (в).

Температура НЭ Th а: 1 — 65, 2 — 290 °С; б: 1 — 190, 2 — 310 °С; в: 1 — 311, 2 — 230, 3 — 470 °С. В скобках указан тип участка кривой

Оценки погрешностей измерения концентрации озона при изменении скорости потока

Количественные оценки изменений сопротивления ЧС сенсора под влиянием изменений скорости газового потока и температуры НЭ были проведены для воздуха, содержащего примесь озона. Благодаря высокой чувствительности сенсоров к озону в этом случае исследуемые зависимости наиболее выражены (рис. 4, в; 5, в).

В табл. 1–3 приведены величины изменения сопротивления Rs относительно исходных значений Rs 0 при начальных условиях Q 0, T h 0 в зависимости от величин изменений скорости газового потока и температуры НЭ, вызвавших изменения R s , а также погрешности измерения концентрации озона, которые при этом возникнут, соответствующие указанным изменениям R s .

В качестве начальных были заданы условия, при которых чувствительность сенсора к озону понижена — Т h 0 = 311 °С при Q 0 = 50 см3/мин (обозначено звездочками на рис. 4, в; 5, в) — и когда она максимальна — Т h 0 = 271 °С при Q 0 = = 50 см3/мин (рис. 4, в) и Q 0 = 229 см3/мин при Т h 0 =

= 311 °С (рис. 5, в). Направления изменения Q, Т h и Rs относительно Q 0 , T h 0, Rs 0 показаны стрелками на рис. 4, в,–5, в.

В табл. 1 сопоставлены величины I Q 0 - Q I иI T h 0 - T h I , вызвавшие одинаковые изменения I Rs 0 - Rs I иI C O3 - C O 3 I относительно одних и тех же начальных условий при пониженной чувствительности сенсора к озону. Величины изменения рассматриваемых характеристик в условиях максимальной чувствительности сенсора к озону представлены в табл. 2 и табл. 3.

Подборка значений указанных величин в табл. 1–3 соответствует диапазону их значений от минимально измеряемого изменения I Rs 0 - Rs I , при котором отношение сигнал/шум = 1, до максимальной ошибки измерения C O в условиях рассматриваемых экспериментов (рис. 4, в; 5, в). Шум сенсора и прибора в этих экспериментах составлял от ± 0.5 до ± 1.3 % измеряемой величины сопротивления ЧС.

Табл. 1. Изменения скорости газового потока I Q 0 - Q I и температуры НЭ I T h 0 - T h , приводящие к одинаковым изменениям сопротивления ЧС I Rs 0 - Rs и погрешностям измерения концентрации озона I C O3 - C O I. Начальные условия при пониженной чувствительности сенсора к озону: Th 0 = 311 ± 0.3 °C, Q 0 = 50 ± 1.5 см3/мин, Rs 0 = 3.95 106± 6.0 ⋅ 104 Ом, C O 0 = 100 ± 1.3 мкг/м3

|

Rs , Ом |

R s 0 - R s , Ом |

Q = 50 см3/мин |

Th 0 = 311 °C |

C O 3 , мкг/м3 |

1 C O3 - C O3 1 , мкг/м3 |

||

|

Th , °С |

1 T h 0 - T h 1 ,°С |

Q , см3/мин |

1 Q 0 - Q , см3/мин |

||||

|

3.95 ⋅ 106 |

± 6.0 ⋅ 104 = = ±1/2 шум |

311 |

± 1 |

50 |

± 1.5 |

100 |

± 1.3 |

|

4.07 ⋅ 106 |

1.2 ⋅ 105 = = сигн./шум = 1 |

309 |

2 |

52 |

2 |

102.6 |

2.6 |

|

4.19 ⋅ 106 |

2.38 ⋅ 105 |

307.5 |

3.5 |

54 |

4 |

105 |

5 |

|

4.43 ⋅ 106 |

4.77 ⋅ 105 |

300 |

11 |

62 |

12 |

110 |

10 |

|

5.00 ⋅ 106 |

1.05 ⋅ 106 |

296 |

15 |

72 |

22 |

120 |

20 |

|

6.16 ⋅ 106, макс |

2.21 ⋅ 106 |

281 |

30 |

229, макс |

179 |

145, макс |

45 |

|

6.48 ⋅ 106, макс |

2.53 ⋅ 106 |

271, макс |

40 |

– |

– |

151, макс |

51 |

Табл. 2. Изменения температуры НЭ I T h 0 - T h в постоянном потоке газа 50 см3/мин, а также вызванные ими изменения сопротивления ЧС I Rs 0 - R s и погрешности измерения концентрации озона I C O3 - C O I . Начальные условия при максимальной чувствительности сенсора к озону: T h 0 = 271 ±0.3 °С, Q 0 = = 50 ± 1.5 см3/мин, Rs 0 = 6.478 ⋅ 106 ± 7.8 ⋅ 104 Ом, C 0 = 100 ± 1 мкг/м3 s O3

|

Rs , Ом |

R s 0 - R s , Ом |

Th °С |

± 1 T h 0 - T h 1 , °С |

C , мкг/м3 O3 |

1 C O3 - C O3 1 , мкг/м3 |

|

6.478 ⋅ 106 |

±7.8 ⋅ 104 = = ½ шум |

267–275 |

± 4 |

100 |

± 1 |

|

6.320 ⋅ 106 |

±1.56 ⋅ 105 = = сигн./шум = 1 |

264–278 |

± 7 |

98 |

2 |

|

6.085 ⋅ 106 |

±3.99 ⋅ 105 |

259–283 |

± 12 |

95 |

5 |

|

5.711 ⋅ 106 |

±7.68 ⋅ 105 |

254–288 |

± 17 |

90 |

10 |

Табл. 3 . Изменения скорости газового потока I Q 0 - Q I при постоянной температуре НЭ Th 0 = 311 °C, а также вызванные ими изменения сопротивления ЧС I Rs 0 - R s и погрешности измерения концентрации озона I C O3 - C O 3 l . Начальные условия при максимальной чувствительности сенсора к озону: Th 0 = 311± 0.3 °C, Q 0 = 229 ± 1.5 см3/мин, Rs 0= 6.163 106± 7.8 ⋅ 104 Ом, C O 0 = 145 ± 1.5 мкг/м3

|

Rs , Ом |

1 R s 0 - R s 1 , Ом |

Q, см3/мин |

± Q 0 - Q 1 , см3/мин |

C , мкг/м3 O3 |

1 C O 3 - C O 3 1 , мкг/м3 |

|

6.163 ⋅ 106 |

±7.8 ⋅ 104 = = ½ шум |

180–255 |

(– 49)÷(+ 26) |

145 |

± 1.5 |

|

6.007 ⋅ 106 |

±1.56 ⋅ 105 = = сигн./шум = 1 |

155–295 |

(– 77)÷(+ 66) |

142 |

3 |

|

5.805 ⋅ 106 |

3.69 ⋅ 105 |

130–360 |

(– 99)÷(+ 131) |

138 |

7 |

|

5.439 ⋅ 106 |

7.35 ⋅ 105 |

105–420 |

(– 124)÷(+ 191) |

130.5 |

14.5 (10 %) |

|

3.950 ⋅ 106 |

2.23 ⋅ 106 |

50– ≈ 500 |

(– 179)÷(+ 271) |

100 |

45 |

Влияние на отклик сенсора изменения температуры НЭ или скорости газового потока в большей степени проявляется в условиях, когда чувствительность сенсора понижена, чем когда она максимальна. Так, в постоянном потоке газа 50 см3/мин отклонение температуры НЭ, при котором отношение сигнал/шум = 1, составило ±7 °С при 271 °С (чувствительность сенсора максимальна), а на спаде чувствительности при 311 °С — только 2 °С (рис. 4, в; табл. 1, 2). Аналогично при постоянной температуре НЭ 311 °С отношение сигнал/шум = 1 при отклонении скорости потока газа всего на 2 см3/мин относительно величины 50 см3/мин, а относительно скорости 229 см3/мин — в широком диапазоне (–77)÷(+66) см3/мин (рис. 5, в, кривая 1; табл. 1, 3).

Для определения погрешности измерения концентрации озона I CO3 - CO 3 I , которая может возникнуть при изменении условий измерения, использована калибровочная зависимость величины отклика сенсора от концентрации озона, представ- ленная степенной функцией

R s IR 0 - 1 = K ⋅ C O x 3 . (1)

Здесь R 0 и R s — значения сопротивления ЧС сенсора в чистом воздухе и в воздухе, содержащем озон; C O (мкг/м3) — концентрация озона в воздухе; коэффициент K (мкг/м3)– x и показатель степени х (безразмерная величина) — постоянные, определяемые при калибровке сенсора. Для сенсора, использованного в экспериментах, результаты которых представлены на рис. 4, в,–5, в, параметры уравнения (1) при скорости потока 50 см3/мин имеют следующие значения: х = 1.2, K = 1.0445 (мкг/м3)– x , R 0 = 15.00 ⋅ 103 Ом при 311 °С и х = 1.2, K = 1.834 (мкг/м3)– x , R 0 = = 14.03 ⋅ 103 Ом при 271 °С.

Согласно табл. 1, уровню шума при измерении сопротивления ЧС сенсора соответствуют вариации концентрации озона приблизительно ±1.3 мкг/м3, что является абсолютной погрешностью измерения концентрации озона используемыми сенсором и прибором с доверительной вероятностью около 0.997. Отношению сигнал/шум = 1 при измерении сопротивления ЧС сенсора следует соотнести изменение концентрации озона 2.6 мкг/м3. Указанная величина является минимальным измеряемым изменением концентрации озона и составляет 2.6 % при измерении 100 мкг/м3, что обеспечивает хорошую точность для многих задач газового анализа.

Относительная погрешность измерения концентрации озона около 10 % возникает при отклонениях температуры НЭ в пределах ± 17 °С от температуры максимальной чувствительности сенсора к озону (271 °С) и в пределах 11 °С при температуре наиболее быстрого спада чувствительности (311 °С). Такая же погрешность 10 % возникает при отклонении скорости потока газа в широком диапазоне скоростей потоков: 124–191 см3/мин относительно 229 см3/мин при максимальной чувствительности сенсора к озону и за счет отклонения от 50 см3/мин в сторону увеличения скорости в небольшом интервале — до 12 см3/мин — при пониженной чувствительности сенсора.

Максимальная за счет изменения скорости потока газа погрешность измерения концентрации озона в условиях опытов достигает 45 %, при этом сопротивление ЧС отклоняется на 2.2 ⋅ 106 Ом от начального значения 3.95 ⋅ 106 Ом. К такой погрешности приводит изменение скорости потока от 50 до 229 см3/мин при постоянной температуре НЭ 311 °С либо изменение температуры НЭ от 311 °С до 281 °С в постоянном потоке 50 см3/мин. Полученный результат формально позволяет предположить , что при постоянной температуре НЭ 311 °С за счет изменения потока от 50 до

229 см3/мин температура ЧС изменилась приблизительно на 30 °С, или, что то же самое, приблизительно на эту же величину увеличилась разница температур между НЭ и ЧС.

Оценки температуры чувствительного слоя

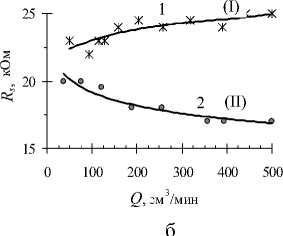

Независимые оценки разницы температур между нагревательным элементом и чувствительным слоем были проведены, используя результаты прямых измерений сопротивления ЧС и НЭ, а также на основе закона Фурье.

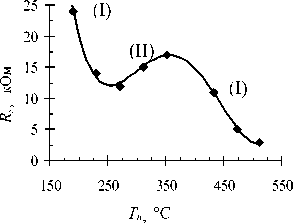

В эксперименте использовали образец с нанесенным вместо ЧС Pt-термометром. Данные, полученные при стабилизированной температуре НЭ, равной 350 °С, представлены на рис. 6. Как следует из рис. 6, при изменении скорости потока воздуха от 50 до 500 см3/мин разница температур между чувствительным слоем и нагревательным элементом ( Δ Т hs ) изменилась от 2 до 7 град соответственно.

Близкие значения разницы температур Δ Тhs были получены на основе закона Фурье

W =λ⋅ ΔThs ⋅s, (2) ∆lhs где W — тепловой поток, Вт/м2, передаваемый по толщине подложки от нагревательного элемента к чувствительному слою; Δlhs — толщина подложки, равная 4⋅10–4 м; s — площадь поверхности стороны подложки, 2.25⋅10–6 м2; λ — теплопроводность материала подложки (оксид алюминия), Вт/(м·K). Теплопроводность оксида алюминия зависит от температуры, для температуры эксперимента 350 °С использовали значение λ, равное 13 Вт/(м·K) [11]. В диапазоне скоростей потоков 60–500 см3/мин мощность, подаваемая от прибора на нагревательный элемент, изменялась от 0.4 до

Рис. 6 . Зависимость температуры со стороны чувствительного слоя Ts (1) и температуры нагревательного элемента Th (2) от скорости потока воздуха Q , обдувающего сенсор (3)

0.6 Вт. Полагая, что вся она равна тепловому потоку W , получим изменение ΔТhs от 5.5 до 8.5 град. Эти значения Δ Т hs завышены, т. к. тепловой поток, выделяемый на нагревательном элементе, частично рассеивается за счет излучения поверхностью подложки, а также на подводящих Pt-проволочках.

Таким образом, оценки значений температуры Ts , сделанные на основе сопоставления величин изменения температуры НЭ и скорости потока газа, вызвавших одинаковые изменения сопротивления ЧС (рис. 4, в; 5, в), существенно отличаются от результатов расчета T s по уравнению (2) и на основе измерения сопротивления Pt-термометра, расположенного со стороны ЧС, и сопротивления НЭ (рис. 6).

Возможной причиной указанного различия может быть зависимость степени неоднородности распределения температуры по поверхности ЧС от параметров проточного режима в камере сенсора. В силу этой неоднородности отклик сенсора формируется как интегральная величина от участков ЧС с различной температурой, а значит, и с различной чувствительностью. Локальную чувствительность участка характеризует произведение r i ( T i ) ⋅ s i . ( T i ), где r i — удельное сопротивление участка площадью s i с локальной температурой T i . Одинаковым значениям сопротивления чувствительного слоя R s могут соответствовать различные наборы r i ( T i ) ⋅ s i . ( T i ), которые определяются скоростью газового потока и температурой НЭ, что, по-видимому, может иметь место при сопоставлении данных рис. 4, в, и 5, в (кривая 2). Другими возможными причинами наблюдаемого влияния скорости газового потока на сопротивление ЧС сенсора может быть изменение газодинамических режимов и параметров пограничного слоя у поверхности сенсора при изменении проточного режима в сенсорной камере.

Зависимостью степени неоднородности распределения температуры по поверхности ЧС от параметров проточного режима в камере сенсора, по-видимому, можно объяснить и упоминавшийся ранее результат работы [8]. А именно, измеряемый в эксперименте [8] скачок электропроводности пленки соли, нанесенной вместо ЧС, соответствует не средней температуре пленки, которая пропорциональна мощности НЭ, а электропроводности участка пленки при температуре начала плавления соли, которая может отличаться от средней температуры рассматриваемой стороны подложки.

О выборе условий измерения

Оценки погрешностей измерения сопротивления ЧС, вызванные изменениями скорости газово- го потока и температуры НЭ, представляют практический интерес при выборе условий измерения содержания озона в воздухе. Согласованный на основе указанных оценок выбор скорости газового потока и температуры НЭ позволяет оптимизировать основные характеристики сенсора — чувствительность и быстродействие в рамках допустимых погрешностей измерения содержания озона в воздухе.

В условиях максимальной чувствительности сенсора погрешности измерения содержания озона в воздухе сохраняются на уровне нескольких процентов в широком диапазоне изменения скоростей (десятки см3/мин) или температуры НЭ (десятки °С), табл. 1–3. Эти условия являются идеальными для проведения измерений в нестабильном потоке и при невысокой точности поддержания температуры НЭ. При выборе условий измерения следует иметь в виду, что сама температура максимальной чувствительности сенсора зависит от скорости потока: например, 271 °С при 50 см3/мин и 311 °С при 330 см3/мин (рис. 4, в; 5, в).

В качестве рабочей часто выбирают температуру НЭ более высокую, чем температура максимальной чувствительности сенсора, интерес к которой вызван повышением быстродействия сенсора. Учитывая очень высокую чувствительность полупроводниковых сенсоров к озону, возможность повышения быстродействия за счет снижения чувствительности оправдана и используется на практике. Однако необходимо учитывать, что при этой температуре небольшие изменения скорости потока (единицы см3/мин) или температуры НЭ (единицы °С) приводят к существенным погрешностям (десятки %) измерения содержания озона, табл. 1–3, что накладывает повышенные требования к точности стабилизации температуры ЧС и к точности стабилизации скорости газового потока.

При использовании сенсора с другими параметрами калибровочной зависимости (1) численные значения погрешностей измерения концентрации озона, вызванные изменениями скорости газового потока или температуры НЭ, будут другими, что следует учитывать при выборе сенсора применительно к условиям измерений. Приведенные оценки также показывают, что воспроизводимые результаты измерений могут быть получены только в стандартизированных условиях.

На основе резистивных полупроводниковых сенсоров разрабатываются приборы различного класса точности, которую можно реализовать, обеспечив соответствующие условия проведения измерений. Относительная погрешность измерения концентрации озона 10 % является хорошей, а 15 % — приемлемой характеристикой для сигнализаторов. В этом случае в условиях максималь- ной чувствительности сенсора к озону изменения скорости потока газа в широком диапазоне практически не скажутся на контроле предельнодопустимой концентрации озона в воздухе рабочей зоны. Строгий контроль влияния скорости газового потока на сопротивление ЧС сенсора актуален при точных измерениях 1–2 % и менее, особенно если они проводятся при температуре НЭ, превышающей температуру максимальной чувствительности сенсора. Область применения таких приборов — мониторинг атмосферного озона на фоновых станциях контроля атмосферы, уровень флуктуаций концентрации озона — 0.5 мкг/м3 и ниже [7, 14–16]; научные исследования [1, 7, 14–17]. Для анализаторов озона, назначение которых — контроль выбросов, дозировка концентрации в технологических процессах, экологический мониторинг загрязнений, при погрешности измерений 5–10 % степень стабилизации потока определяется условиями задачи.

ЗАКЛЮЧЕНИЕ

Проведенное исследование показало, что в результате изменения скорости потока газа наблюдается изменение сопротивления ЧС сенсора. При этом и в инертных, и в химически активных газовых средах характер изменения сопротивления чувствительного слоя сенсора при постоянной температуре нагревательного элемента похож на характер температурной зависимости сопротивления ЧС сенсора, находящегося в постоянном потоке газа: монотонное изменение сопротивления ЧС в аргоне и локальные максимумы на кривых зависимости сопротивления ЧС в воздухе и в присутствии озона от скорости обдува сенсора или температуры НЭ.

Оценки влияния скорости газового потока на сопротивление ЧС сенсора в присутствии озона и на результаты измерения концентрации озона показали, что это влияние минимально в условиях максимальной чувствительности сенсора к озону и велико при пониженной чувствительности. Эти результаты позволяют в зависимости от задачи сформулировать требования к условиям измерений , к характеристикам сенсора и прибора, а также показывают, что воспроизводимые результаты измерений могут быть получены только в стандартизированных условиях.

Возможной причиной наблюдаемого влияния скорости газового потока на сопротивление ЧС сенсора может быть зависимость степени неоднородности распределения температуры по поверхности ЧС от параметров проточного режима в камере сенсора. Для более полного понимания влияния скорости потока на сопротивление ЧС сенсора необходим анализ газодинамических ре- жимов в камере сенсора и выявление особенностей протекания процессов в адсорбционном слое в зависимости от параметров пограничного слоя у поверхности сенсора.

Работа поддержана РФФИ, гранты 11-05-01209-а, 12-03-01129-а.