Особенности получения катализатора синтеза углеродных нанотрубок

Автор: Буракова Е.А., Бесперстова Г.С., Неверова М.А., Ткачев А.Г., Орлова Н.В., Дьячкова Т.П.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 2 (80), 2019 года.

Бесплатный доступ

В работе изучены особенности получения Со-Мо/Al2O3 катализатора синтеза углеродных нанотрубок (УНТ) методом термического разложения. Выявлено, что продолжительность реализации стадии термического разложения предкатализатора в процессе получения металлоксидной системы оказывает существенное влияние на ее активность в процессе синтеза углеродных наноструктурных материалов методом газофазного химического осаждения (ГФХО). Доказано, что эффективный катализатор синтеза УНТ можно получить методом термического разложения, при реализации термообработки в одну ступень (разложение предкатализтора), при этом отсутствует вторая ступень - стадия прокаливания металлоксидной системы. Использование Co-Mo/Al2O3 катализатора, полученного методом термического разложения без реализации стадии прокаливания, в процессе ГФХО способствует снижению себестоимости синтезируемых УНТ. С помощью сканирующей электронной микроскопии показано, что от условий термообработки предкатализатора зависит размер зерен, и удельная поверхность формируемого Со-Мо/Al2O3 катализатора...

Катализатор, термообработка, синтез, углеродные нанотрубки, эффективность

Короткий адрес: https://sciup.org/140246349

IDR: 140246349 | УДК: 544.478:620.22 | DOI: 10.20914/2310-1202-2019-2-261-267

Текст научной статьи Особенности получения катализатора синтеза углеродных нанотрубок

Углеродные нанотрубки (УНТ) широко используют в производстве конструкционных и функциональных материалов. Они позволяют создавать композиты с улучшенными эксплуатационными характеристиками [1], материалы, способные поглощать электромагнитные волны [2, 3], накапливать электрохимическую энергию [4], осуществлять адресную доставку лекарств. Широкий спектр областей применения УНТ обусловлен их уникальными свойствами, которые они передают создаваемым на их основе материалам. Промышленное производство УНТ налажено во многих странах, в том числе и в России (ООО «НаноТехЦентр», «ОСSiАl» и др.), однако для каждой области применения необходимы наноматериалы с определенной морфологией и структурой, поэтому важно уметь управлять их характеристиками (диаметр нанотрубок, степень дефектности, длина и др.) на стадии синтеза.

Существуют разные способы синтеза УНТ, но для их промышленного производства наиболее предпочтительным является метод газофазного химического осаждения на поверхности металлических катализаторов (ГФХО) [5–8]. Исходная форма катализатора чаще всего представляет собой металлоксидную каталитическую систему. В качестве активного компонента катализатора обычно используют металлы группы железа. Роль носителя, не позволяющего спекаться частицам активного компонента, выполняют МgО, Аl 2 О 3 , Si 2 О 3 и др. Часто при получении катализатора прибегают к промотированию (введение Mo, V, W, Y) системы для повышения ее активности. В процессе синтеза углеродных наноструктурных материалов происходит разложение углеводородного сырья, и часть выделившегося водорода инициирует восстановление оксидов металлов до металлов. При этом формирование нанотрубок происходит только на активных центрах металлического катализатора. Согласно физической модели роста УНТ, предложенной А.В. Руховым, во время синтеза происходит циклический процесс формирования нанотрубок, состоящий из следующих стадий:

─ дегидрирование углеродсодержащего сырья и накопление углерода на «лобовой» стороне частицы катализатора;

─ диффузия углерода в объем частицы и образование неустойчивых карбидов;

─ снижение температуры частицы катализатора из-за изменения теплофизических свойств и разрушение сформировавшихся на предыдущей стадии неустойчивых карбидов;

─ насыщение металлической частицы углеродом и его кристаллизация на «тыльной» стороне частицы катализатора [9].

В процессе синтеза углеродных наноматериалов методом ГФХО морфология и структура УНТ определяется не только режимными параметрами процесса (температура, давление, продолжительность), природой и расходом углеродсодержащего сырья [10], но и характеристиками, и составом катализатора [11]. Так, согласно [12] диаметр УНТ зависит от размера активных центров катализатора, поэтому правильно подобранные катализатор и условия синтеза позволяют получать нанопродукты с требуемыми характеристиками [13]. В связи с этим получение эффективного катализатора, позволяющего осуществлять направленный синтез наноструктур (длина, диаметр, структура, степень дефектности и др.), остается по-прежнему актуальной задачей.

Существует несколько методов получения катализаторов, но наиболее востребованным является метод термического разложения. Широкое применение его при получении катализаторов синтеза УНТ объясняется простотой реализации, а также возможностью управления процессом формирования активных центров каталитической системы на стадии ее получения. [14]

Основными стадиями процесса получения катализатора методом термического разложения являются: подбор исходных компонентов и приготовление из них раствора, термическая обработка предкатализатора (разложение / разложение и прокаливание) и механоактивация. В работе [15] показано, что стабильность и эффективность катализатора зависит от качества исходных компонентов и условий термообработки раствора на их основе. Так как в результате термического разложения раствора исходных компонентов формируется катализатор и его активные зерна, то особое внимание в процессе получения каталитической системы необходимо уделить изучению стадии термообработки. В данной работе экспериментально было изучено влияние продолжительности стадии термического разложения раствора исходных компонентов на характеристики формируемого Со-Мо/Аl 2 О 3 катализатора и морфологию синтезированных на нем УНТ.

Материалы и методы

В качестве исследуемой каталитической системы был выбран кобальтсодержащий катализатор – Со-Мо/Аl2О3. Для получения катализатора применяли метод термического разложения нитратов. В качестве исходных реактивов для получения катализатора использовали Co(NО3)26Н2 O (хч), Al(NО3)39Н2 O (хч), С6Н8О7 и дистиллированную воду. Для повышения активности катализатора в систему вводили промотор. Так, введение в небольшом количестве молибдена (исходное вещество – (NН4)6Мо7О244Н2O) способствовало увеличению эффективности формируемой металлоксидной каталитической системы.

В качестве параметра, характеризующего эффективность Со-Мо/Аl 2 О 3 катализатора, использовали удельный выход нанопродукта (г угл /г кат ). Полученный катализатор использовали для синтеза УНТ методом ГФХО, в качестве углеродсодержащего сырья использовали этилен. Синтез наноструктур осуществляли в лабораторном реакторе периодического действия в течение 30 мин при 650 °C. Удельную поверхность полученных катализаторов определяли, используя метод тепловой десорбции газа-адсорбата с поверхности исследуемого образца в динамических условиях, с помощью анализатора «Сорбтометр-М».

Для оценки морфологии образцов Со-Мо/Аl2О3 катализатора и синтезированных на них УНТ использовали сканирующую электронную микроскопию (СЭМ). Степень дефектности синтезируемых УНТ определяли при помощи спектрометра комбинированного рассеивания DXR Raman Microscope по соотношению интенсивностей пиков D и G.

Результаты и обсуждение

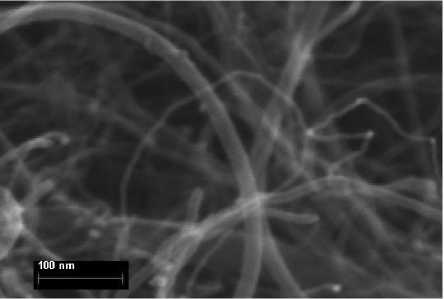

В соответствии с существующей методикой, для получения Со-Мо/Аl 2 О 3 катализатора исходные компоненты растворяли в дистиллированной воде при интенсивном перемешивании (100–150 мин-1) при 50–55 °C. Важно на этой стадии не допустить перегрева раствора (≥60 °C), т. к. это вызовет нежелательное разложение нитратов. Полученный раствор подвергали термическому разложению при 500 °C в течение 10 мин, после чего образованную в результате термообработки металлоксидную систему прокаливали в течение 1 ч при 600 °C с целью удаления оставшейся органики. Использование полученного Со-Мо/Аl 2 О 3 катализатора в процессе синтеза углеродных наноструктурных материалов методом ГФХО позволяет формировать многослойные нанотрубки диаметром 5–25 нм и длиной более 2 мкм со степенью дефектности (D/G) ~1,06. Эффективность данной каталитической системы оценивали по удельному выходу УНТ, который составлял ~14,0 г угл /г кат . Морфология и рамановская спектроскопия синтезированных УНТ представлена на рисунке 1.

Рисунок 1. Морфология и рамановские спектры УНТ, синтезированных на Со-Мо/Аl 2 О 3 катализаторе, полученном в результате двухстадийной термообработки

-

Figure 1. Morphology and Raman spectra of СNТs synthesized on СоМо/Аl 2 О 3 catalyst obtained by two-stage heat treatment

В работе были изучены особенности получения Со-Мо/Аl2О3 катализатора методом термического разложения, а именно влияние продолжительности термического разложения на характеристики формируемой каталитической системы. Для этого образцы Со-Мо/Аl2 О3 катализатора получали в соответствии с описанной выше методикой, но при отсутствии стадии прокаливания металлоксидной системы, образованной в результате термического разложения предкатализатора.

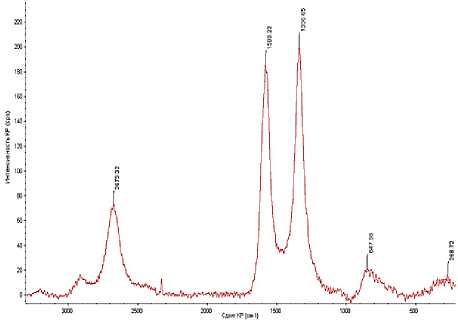

Продолжительность процесса термического разложения предкатализатора варьировали в диапазоне 10–50 мин. Дальнейшее увеличение продолжительности термообработки предкатали-затора оказалось экономически нецелесообразным. СЭМ изображения морфологии полученных образцов Со-Мо/Аl 2 О 3 катализатора представлены на рисунке 2.

Рисунок 2. СЭМ изображения морфологии Со-Мо/Аl 2 О 3 катализатора, сформированного в результате термического разложения, мин: а – 10; b – 15; c – 30; d – 50

-

Figure 2. SEM images of the morphology of the Co-Mo/Al 2 O 3 catalyst formed as a result of thermal decomposition, min: a – 10; b – 15; c – 30; d – 50

На стадии термического разложения предка-тализатора происходит процесс кристаллизации, включающий зарождение центров кристаллов и их дальнейший рост на этих центрах. При термообработке предкатализатора в течение 10 мин на поверхности системы частично происходит формирование кристаллов размером ~30 нм (рисунок 2, а ), при дальнейшем увеличении продолжительности термического разложения кристаллы занимают всю поверхность системы (рисунок 2, b–d )

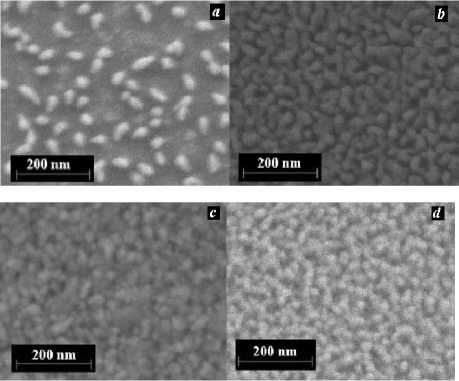

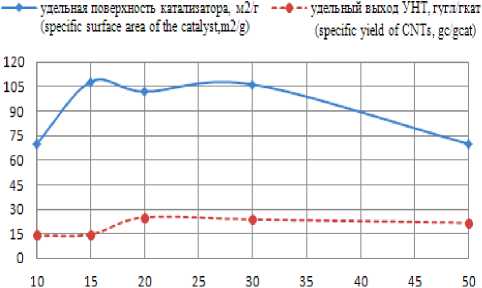

Полученные в ходе эксперимента результаты по влиянию продолжительности стадии термического разложения раствора исходных компонентов Со-Мо/Аl 2 О 3 катализатора на его удельную поверхность и эффективность в процессе ГФХО, представлены на рисунке 3.

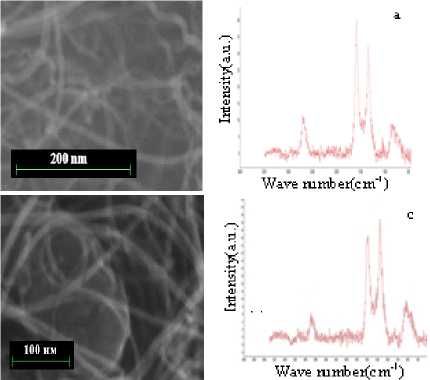

Рисунок 4. СЭМ изображения и раман-спектры УНТ, синтезированных на катализаторе, сформированном в результате термического разложения, мин: а – 10; b – 15; c – 30; d – 50

продолжительность термооораоогки, мин (duration о f heat treatment, мт)

Рисунок 3. Влияние продолжительности термического разложения раствора исходных компонентов Co-Mo/Аl 2 О 3 катализатора на его удельную поверхность и эффективность в процессе синтеза УНТ

-

Figure 3. Effect of the thermal decomposition duration of the solution of the initial components of Co-Mo/Аl 2 О 3 catalyst on its specific surface area and efficiency in the process of СNТs synthesis

Анализ полученных результатов позволил определить рациональный режим реализации процесса термического разложения предката-лизатора, при котором формируется активная Co-Mo/Аl 2 О 3 каталитическая система синтеза УНТ. Так, Co-Mo/Аl 2 О 3 катализатор с большей удельной поверхностью (~108 м2/г) и эффективностью (25 г угл /г кат ) образуется в результате термического разложения предкатализатора в течение 15–30 мин при 500 °C.

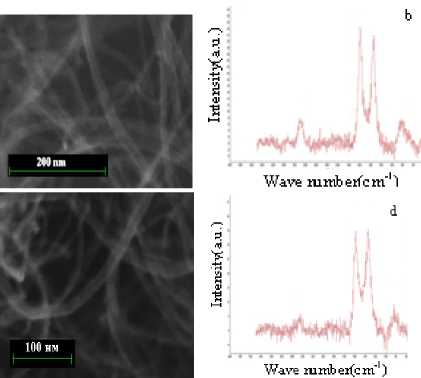

СЭМ изображения и раман-спектры УНТ, синтезированных на полученных образцах Co-Mo/Аl 2 О 3 катализатора, представлены на рисунке 4.

Figure 4. SEM images and Raman spectra of СNТs synthesized on a catalyst formed as a result of thermal decomposition, min: a – 10; b – 15; c – 30; d – 50

Использование в процессе синтеза наноструктур Co-Mo/Аl 2 О 3 катализатора, сформированного термическим разложением пред-катализатора в течение 10 мин при 500 °C, позволяет синтезировать УНТ диаметром 8–12 нм со степенью дефектности 0,857 (рисунок 4, а ). Увеличение продолжительности процесса термического разложения предкатализатора до 15 мин приводит к повышению удельной поверхности Co-Mo/Аl 2 О 3 системы на 50%. Применение полученного при таких режимах образца Co-Mo/Аl 2 О 3 катализатора в процессе ГФХО способствует образованию многослойных нанотрубок диаметром 10–20 нм со степенью дефектности 0,82. Термическая обработка предкатализатора в течение 30 и 50 мин способствует образованию нанотрубок диаметром 8–20 нм со степенью дефектности 0,97 и 1,10 соответственно.

Заключение

Обычно при получении каталитической системы методом термического разложения нитратов процесс термообработки реализуют в два этапа: термическое разложение предкатали-затора и прокаливание образовавшейся металлоксидной каталитической системы. Существует гипотеза, что на первой стадии происходит формирование активных центров катализатора, а на второй – их активация. Детальное изучение методики получения Со-Мо/Аl 2 О 3 катализатора показало возможность синтеза эффективного катализатора без реализации второго этапа термообработки – прокаливания. Реализация термического разложения предкатализатора при 500 °C позволяет формировать каталитические системы с удельной поверхностью

Список литературы Особенности получения катализатора синтеза углеродных нанотрубок

- Плетнёв М.А., Кухто А.В. Свойства функциональных материалов на базе гибридных полимерных композитов с наноуглеродными включениями // Интеллектуальные системы в производстве. 2016. С. 142-145.

- Liu L., Zhang S., Yan F., Li Ch. et al. Three-dimensional Hierarchical MoS2 Nanosheets/Ultralong N-doped Carbon Nanotubes as High-Performance Electromagnetic Wave Absorbing Material // ACS Appl. Mater. Interfaces. 2018. V. 10. № 16. P. 14108-14115. DOI: 10.1021/acsami.8b00709

- Zhao T., Ji X., Jin W., Wang Ch. et al. Direct in situ synthesis of a 3D interlinked amorphous carbon nanotube/graphene/BaFe12O19 composite and its electromagnetic wave absorbing properties // RSC Advances. 2017. № 26. P. 15903-15910. DOI: 10.1039/C7RA00623C

- Du F., Dai Q., Dai L., Zhang Q. et al. Vertically-Aligned Carbon Nanotubes for Electrochemical Energy Conversion and Storage // Nanomaterials for Sustainable Energy. 2016. Р. 253-270. DOI: 10.1007/978-3-319-32023-6_7

- Kumar M. Chemical Vapor Deposition of Carbon Nanotubes: A Review on Growth Mechanism and Mass Production // Nanoscience and Nanotechnology. 2010. № 10. Р. 3739-3758.

- Magrez A., Seo J.W., Smajda R., Mioniс M. et al. Catalytic CVD Synthesis of Carbon Nanotubes: Towards High Yield and Low Temperature Growth // Materials (Basel). 2010. V. 3. № 11. Р. 4871-4891.

- DOI: 10.3390/ma3114871

- Мищенко С.В., Ткачев А.Г. Углеродные наноматериалы. Производство, свойства, применение. М.: Машиностроение, 2008. 320 с.

- Рухов А.В. Основные процессы синтеза углеродных нанотрубок методом газофазного химического осаждения // Известия высших учебных заведений. Химия и химическая технология. 2013. Т. 56. № 9. С. 117-121.

- Рухов А.В. Основные процессы и аппаратурное оформление производства углеродных наноматериалов: диссертация… доктора технических наук: 05.17.08. Иваново, 2013. 344 с.

- Kulmeteva V.B., Maltsev I.A. Effect of specification catalytic pyrolysis of ethanol vapor on characteristic of carbon nanotubes // Digital scientific journal. 2014. № 6. URL: http://www.science-education.ru/pdf/2014/6/739.pdf

- Muangrat W., Porntheeraphat S., Wongwiriyapan W. Effect of Metal Catalysts on Synthesis of Carbon Nanomaterials by Alcohol Catalytic Chemical Vapor Deposition // Engineering journal. 2013. V. 17. № 5. Р. 35-39.

- DOI: 10.4186/ej.2013.17.5.35

- Kukovitsky E.F., L'vov S.G., Sainov N.A., Shustov V.A. et al. Correlation between metal catalyst particle size and carbon nanotube growth // Chemical Physics Letters. 2002. V. 355. № 5-6. P. 497-503.

- Oyewemi A., Abdulkareem A.S., Tijani J.O., Bankole M.T. et al. Controlled Syntheses of Multi-walled Carbon Nanotubes from Bimetallic Fe-Co Catalyst Supported on Kaolin by Chemical Vapour Deposition Method // Arabian Journal for Science and Engineering. 2019. V. 44. № 6. Р. 5411-5432.

- DOI: 10.1007/s13369-018-03696-4

- Rukhov A.V., Burakova E.A., Bakunin E.S., Besperstova G.S. et al. Features of technology of preparation of catalytic systems by thermal decomposition for synthesis of carbon nanotubes // Inorganic Materials: Applied Research. 2017. V. 8. Р. 802-807.

- DOI: 10.1134/S2075113317050276

- Burakova E., Dyachkova T., Besperstova G., Rukhov A. et al. Peculiarities of obtaining a catalyst for the synthesis of nanostructured carbon materials via thermal decomposition // AIP Conference Proceedings. 2017. V. 1899. P. 020008.

- DOI: 10.1063/1.5009833