Особенности применения мультиагентного подхода для оценки надежности криогенных систем специального назначения

Автор: Чертов Е.Д., Акулов И.Ю., Спиридонов Е.Г., Авцинов И.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Информационные технологии, моделирование и управление

Статья в выпуске: 3 (69), 2016 года.

Бесплатный доступ

Анализ криогенных установок подтверждает объективную закономерность увеличения объема задач, решаемых системами специального назначения. Одним из важнейших направлений развития криогеники является создание установок для получения продуктов разделения воздуха, а именно кислорода и азота. Современные авиационные комплексы требуют использование этих газов в больших количествах как в газообразном, так и в жидком виде. Бортовые газовые системы, применяемые в авиации РФ подразделяются на: кислородную систему; воздушную (азотную) систему; систему нейтрального газа; противопожарную систему. Технологические схемы ВРУ во многом определяются давлением сжатого воздуха или, в общем смысле, холодильным циклом. Для большинства ВРУ рабочим телом холодильного цикла является разделяемый воздух, то есть технологический и холодильный циклы в установке объединены. По этому принципу различают установки: низкого давления; среднего и высокого давлений; с детандерами; с предварительным охлаждением. Существует также незначительное число типов ВРУ, в которых холодильный и технологический циклы разобщены. Это установки с внешним охлаждением. Для решения задач контроля технического состояния аппаратной части БРВ в режиме реального времени и оценки показателей надежности предлагается использовать мультиагентные технологии. Мультиагентный подход является наиболее приемлемым для построения СППР для оценки надежности, поскольку позволяет: перераспределять процессы обработки информации по элементам системы, что ведет к увеличению общей производительности; решать проблему накопления, хранения и повторного использования знаний, что позволит существенно повысить оперативность решения задач оценки надежности; значительно сократить вмешательство человека в процесс функционирования системы, что сэкономит время лица принимающего решения (ЛПР) и не потребует от него особых навыков работы с ней.

Мультиагентный подход, надежность, эффективность, сложные технические системы, газодобывающие станции

Короткий адрес: https://sciup.org/140229575

IDR: 140229575 | DOI: 10.20914/2310-1202-2016-3-144-150

Текст научной статьи Особенности применения мультиагентного подхода для оценки надежности криогенных систем специального назначения

Анализ имевших место в последнее время криогенных установок подтверждает объективную закономерность увеличения объема задач, решаемых системами специального назначения.

Одним из важнейших направлений развития криогеники является создание установок для получения продуктов разделения воздуха, а именно кислорода и азота. Современные авиационные комплексы требуют применение данных газов в больших количествах как в газообразном, так и в жидком виде. Продукты разделения воздуха нашли широкое применение в различных системах воздушных судов.

Сегодня жизненно важную роль в обеспечении полетов авиации играют воздушные средства (ВС) снабженные разветвленными газовыми системами.

Бортовые газовые системы, применяемые в авиации РФ подразделяются на:

─ кислородную систему;

─ воздушную (азотную) систему;

─ систему нейтрального газа;

─ противопожарную систему [1].

Кислородная система предназначена для обеспечения нормальной жизнедеятельности членов экипажа при выполнении высотных полетов, а также при аварийной ситуации на борту. Кроме того, на некоторых типах ВС кислородная система используется для подпитки авиационных двигателей. В бортовых кислородных системах используется как газообразный, так и жидкий медицинский кислород. Жидкий кислород газифицируется непосредственно на борту ВС и затем подается для дыхания членов экипажа [5].

Кислород используется для обеспечения жизнедеятельности экипажей самолетов и вертолетов, а также пассажиров транспортных самолетов на высотах более 4000 метров. А также, кислород применяется для подпитки реактивных авиационных двигателей на форсажных режимах.

Азот применятся в качестве рабочего тела в пневмосистемах, а также в системах нейтрального газа для наддува топливных баков воздушных судов. В значительных количествах азот необходим для азотирования авиационного топлива.

Основным компонентом переработки кислородазотдобывающей станции является атмосферный воздух.

Химический состав атмосферного воздуха постоянно варьируется – содержание компонентов зависит от географической широты, высоты над поверхностью земли, солнечной активности и других факторов.

Существенно не одинакова загрязненность воздушного бассейна – неоднократное изменение содержания примесей в течение суток, например, под влиянием метеорологических условий.

Содержание в атмосферном воздухе водяных паров зависит от температуры и относительной влажности воздуха.

Основными продуктами разделения предварительно осушенного воздуха в современных воздухоразделительных установках (ВРУ) являются следующие газы:

─ кислород технический (99,2– 99,7%);

─ кислород технологический (92– 98%);

─ азот (99%);

─ аргон (99%).;

─ первичный криптоноксеноновый концентрат (объемная доля криптона и ксенона до 0,2%);

─ неоногелевая смесь (объемная доля неона и гелия 40–60%).

Требования, предъявляемые к качеству газов, применяемых в авиации, очень высоки и регламентируются соответствующими ГОСТами. И это закономерно, так как от кондиционности этих газов в значительной степени зависят работоспособность систем ВС, жизнеобеспечение летных экипажей и безопасность полетов.

Технологические схемы ВРУ, во многом, определяются давлением сжатого воздуха или, в общем смысле, холодильным циклом. Для большинства ВРУ рабочим телом холодильного цикла является разделяемый воздух, то есть технологический и холодильный циклы в установке объединены. По этому принципу различают установки: низкого давления; среднего и высокого давлений; с детандерами; с предварительным охлаждением. Существует также незначительное число типов ВРУ, в которых холодильный и технологический циклы разобщены. Это установки с внешним охлаждением, например, с криогенными газовыми машинами или ВРУ с использованием сжиженного природного газа.

Наиболее мощные по производительности ВРУ низкого давления (давление сжатия 0,5–0,6 МПа) предназначены в основном для получения газообразных продуктов разделения, но позволяют извлекать продукты и в жидком состоянии (около 1,5% от перерабатываемого воздуха). Для работы таких ВРУ необходимы громоздкие поршневые компрессоры, детандеры и системы химической очистки воздуха от двуокиси углерода.

В ВРУ среднего (давление сжатия 2–5 МПа) и высокого (давление сжатия 15–20 МПа) давлений получают жидкие и сжатые продукты разделения воздуха. Для компенсации потерь холодопроизводительности с жидкими продуктами необходимо ее вырабатывать в установке. Получение в ВРУ сжатых продуктов с помощью насосов сжиженных газов также сопряжено с необходимостью компенсации возникающих при этом дополнительных потерь холодопроизводительности.

Сырьем для получения кислорода и азота является атмосферный воздух, содержащий в химически несвязанном состоянии азот, кислород и инертные газы. Кроме того, в воздухе содержатся механические примеси, двуокись углерода, водяные пары. В небольших и переменных количествах в воздухе могут присутствовать ацетилен, метан и другие углеводороды. Количество механических примесей в воздухе колеблется в пределах от 0,05 г./м3 до 0,5 г/м3. Такое количество механических примесей может привести к загрязнению клапанов компрессоров, быстрому износу поршневых колец и цилиндров. Потребляемый для получения продуктов воздух очищается от механических примесей с помощью фильтров, устанавливаемых на линии всасывания компрессоров.

Максимально возможное содержание влаги в воздухе в диапазоне температур от -50 °С до +50 °С составляет от 0,038 г./м3 до 82,6 г/м3 [1]. Негативное влияние влаги, находящейся в состоянии вымерзания на холодных частях теплообменников, нарушает их работу. Удаление влаги производится во влагоотдели-телях компрессоров, блока разделения и окончательно в адсорберах блока очистки воздуха.

Концентрация углекислоты в воздухе составляет 0,03…0,04% по объему. При глубоком охлаждении воздуха СО 2 переходит в твердое вещество. В твердом состоянии СО 2 забивает трубки теплообменных аппаратов, дроссельные вентили и нарушает их нормальную работу.

В адсорберах блока очистки производится очистка воздуха от СО 2 обеспечиваемая синтетическими цеолитами.

Загрязнение ацетиленом и другими углеводородами сжиженного обогащенного кислородом воздуха и жидкого кислорода опасно, так как определенные их концентрации взрывоопасны. Очистка воздуха от ацетилена происходит также синтетическими цеолитами в адсорберах блока очистки. Инертные газы удаляются из блока разделения путем периодической продувки трубного пространства конденсатора ректификационной колонны блока разделения воздуха ВРУ.

Ацетилен, который, попадая в блок разделения воздуха воздухоразделительных установок, концентрируется в сжиженном кислороде и в обогащенном кислородом жидком воздухе. Концентрирование ацетилена очень опасно, так как может спровоцировать взрыв.

Концентрация ацетилена происходит чаще всего в конденсаторе блока разделения воздуха; жидкий кислород находится здесь в состоянии кипения, постоянно испаряясь. При этом ацетилен практически полностью остается в жидком кислороде вследствие очень малой упругости его паров. Концентрирование и выделение твердого ацетилена может происходить также в испарителе ректификационной колонны высокого давления, в арматуре и трубопроводах, особенно там, где происходит быстрое выпаривание жидкости, содержавшей до этого ацетилен.

Серьезную опасность представляет скапливание ацетилена, других непредельных углеводородов и некоторых примесей в блоке разделения воздуха. Поэтому необходимо тщательно контролировать их количества в разделительных агрегатах. Воздух для переработки надо забирать в таком месте, где исключается возможность попадания в него сернистых соединений, окислов азота, ацетилена, пыли. При содержании в воздухе более 0,15 см3/мл ацетилена или свыше 30

мг/м3 пыли запуск установки не допускается.

В целях предотвращения концентрации ацетилена эксплуатация блоков разделения воздуха на всех этапах работы (пуск, рабочий режим, остановка без слива жидкости из блока и др.) должна осуществляться с обязательным выполнением всех требований технологической инструкции, касающихся защиты блока от ацетилена.

Ацетилен растворяется в жидком воздухе или в жидком кислороде до предела растворимости, который составляет 5 см3/дм3. При содержании в 1 м3 воздуха менее

0,037 см3 ацетилена, последний может находиться в жидком кислороде только в растворенном виде, что не вызывает опасности.

При температуре равной 74 К (-199°С) ацетилен совершает фазовый переход в твердое состояние и может проявляться в аппаратах блока разделения воздуха. Система «твердый ацетилен – жидкий кислород» является взрывоопасной! При возможном попадании масла в систему уменьшается энергия инициирования взрыва, то есть увеличивается его вероятность.

Причиной взрыва могут быть удары газовых волн, которые возникают в результате гидравлического удара – это происходит при резком открытии или закрытии вентилей, также резком повышении давления, быстром вскипании жидкого кислорода или воздуха. Другие возможные причины взрыва – трение и удары частичек твердого ацетилена о шероховатую поверхность стенок и между собой.

При работе воздухоразделительной установки периодически необходимо отбирать анализ на содержание ацетилена в аппаратах блока разделения. Допустимое содержание ацетилена в жидком обогащенном воздухе – 0,4 см3/дм3, в жидком кислороде в аппаратах блока разделения – 0,04 см3/дм3. В медицинском кислороде, согласно ГОСТ 6331–78 – содержание ацетилена недопустимо.

До настоящего времени случаются взрывы на установках разделения воздуха. В подавляющем большинстве случаев очагом взрыва служит межтрубное пространство блока разделения воздуха ВРУ. Наблюдаются взрывы различной силы: от еле заметного до сопряженного с разрушением аппарата. Взрывы происходят из-за попадания в разделительный аппарат ацетилена и других углеводородов.

Производство криопродуктов, полученных при разделении воздуха, ещё на начальном этапе характеризуется высокой потенциальной опасностью, обусловленной проявлением многочисленных особенностей [5].

Наряду с развитием техники низкотемпературного разделения воздуха формировались и научные основы, и технологические приемы обеспечения надежности. Это позволило специалистам к настоящему времени приобрести опыт и обширные знания, разработать эффективные технологические и конструкторские решения для создания оборудования с высокой степенью взрывозащищённости, надежности.

Сегодня прогрессивно развивающаяся наука и военная промышленность дает оптимистическое видение, направленное в сторону надежности сложных технических систем (СТС), от которых непосредственно зависят качество, экономичность, ресурсо- и энергосбережение, а также безопасность.

Надежность блоков разделения воздуха (БРВ) – это способность СТС выполнять заданные функции, храня при этом во времени значения необходимых для дальнейшей работы параметры, определенные в указанных пределах при необходимых эксплуатационных условиях [5].

В корне научного анализа надежности СТС лежат математические модели и современные информационные технологии. Именно они позволяют производить вычисления требуемых параметров, оптимизировать полученные значения параметров, обрабатывать и получать управленческие решения. Непосредственно возможности СТС в точности и оперативном решении задач влияют на экономичность, ресурсосбережение и выполнение боевых задач в мирное и военное время.

Как объект анализа, СТС силовых структур РФ можно охарактеризовать рядом особенностей, которые необходимо учитывать в математических моделях их надежности.

Современные СТС как правило состоят из большого числа разнородных элементов (механические, электронные, программные, обработки сигналов, обработки информации, датчики, исполнительные устройства, переключатели и т. д.), каждый из которых характеризуется собственными параметрами надежности. Существенно неоднородными могут быть функциональные связи элементов и подсистем в СТС (механические, электрические, информационные, организационные и др.), что в значительной степени усложняет постановку и решение задач анализа и оценки их надежности. Работа таких систем описывается графом, имеющим большое число состояний. В современных сложных технических системах специального назначения часто применяются многофункциональные элементы, каждый из которых выполняет в системе несколько функций с различной организацией условий обеспечения их реализации в системе.

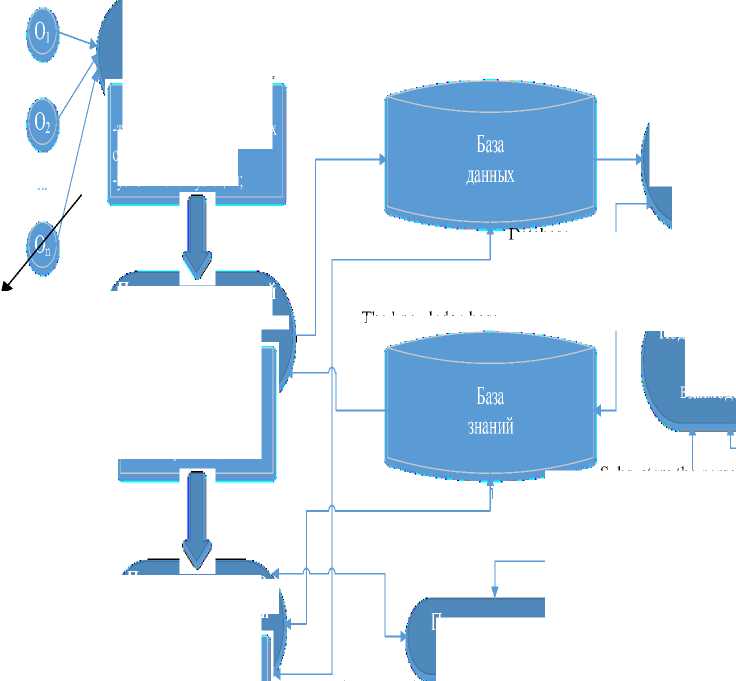

Структуры современных СТС специального назначения характеризуются высокой сложностью (рисунок 1).

Monitoring subsystem

Подсистема мониторинга

Information gathering about:

of обработки информации

- Technological parameters object;

- Service conditions

Subsystem of preprocessing of the information

Information conclusion about: - Supernumerary situations;

- The found laws.

Users

Пользователи

Subsystem of reception of new knowledge

Подсистема получения новых знаний

Subsystem of delivery of the information

Подсистема выдачи 1

информации

Подсистема анализа накопленных знаний

Задачи:

- прогноз отказов;

- оценки и показателей надежности;

Сбор информации о: -технологических параметрах объекта;

-условия эксплуатации;

Подсистема первичной

The knowledge base

Database

Subsystem of the analysis of the saved up knowledge: \

Problems:

-

- The forecast of refusals;

-

- Estimation and reliability indicators.

Вывод информации о: - нештатных ситуациях; - найденных закономерностях;

Подсистема человеко машинного взаимодействия

Subsystem the person-machine of interaction

Рисунок 1. Структура современных СТС специального назначения

-

Figure 1. Structure of modern STE for special purpose

Система ТС специального назначения включает в себя несколько основных подсистем и характеристик объекта [2, 4]:

-

1. Подсистема мониторинга осуществляет непрерывное считывание значений параметров измерительной аппаратуры блока разделения воздуха ВРУ военного назначения, о произошедших отказах или нарушениях в работе технических средств (ТС), о реальных условиях эксплуатации (температура, влажность, давление, запыленность т. д.). В качестве объектов могут быть любые устройства и ТС: контроллеры, датчики, приводы, контрольно-измерительные приборы и т. д.

-

2. Подсистема первичной обработки информации включает процедуры анализа, упорядочения данных, выявления различных отклонений и сбоев в работе ТС, изменений условий эксплуатации [3].

-

3. Подсистема анализа накопленных знаний и решения задач позволяет осуществлять оценку технического состояния различных типов

ТС, оценку показателей надежности, прогноз возможных отказов и неисправностей ректификационных колонн и теплообменной аппаратуры блока разделения воздуха ВРУ военного назначения.

База данных (БД) содержит информацию о технологических параметрах (входные и выходные данные теплообменной аппаратуры и ректификационных колонн, параметры условий эксплуатации), которые непосредственно используются для анализа и оценки технического состояния объектов экспертизы. Эта информация заносится дискретно и архивируется через определенные интервалы времени. Лицо, принимающее решение (ЛПР) в любой момент времени может получить доступ к этой информации.

Схемы их надежности не всегда могут быть представлены традиционными средствами структурного описания систем – логическими блок-схемами, деревьями отказов и событий, графами связности. На разных стадиях жизненного цикла структуры СТС специального назначения могут существенно изменяться. Так в процессе эксплуатации системы изменение ее структуры может иметь место вследствие изменений технологических режимов работы, отказов элементов, проведение мероприятий технического обслуживания, ремонтов и модернизаций.

Множественность и изменчивость структур БРВ часто приводит к необходимости многократного исследования их надежности, вплоть до анализа в реальном масштабе времени.

Современные БРВ, как правило, являются многофункциональными, что приводит к необходимости строить модели и анализировать их надежность по каждой функции отдельно и по различным их комбинациям.

Надежность БРВ специального назначения может существенно зависеть от наличия и реализации различных видов обеспечения – энергетического, информационного, технического обслуживания, ремонта.

Сегодняшние БРВ являются сложными техническими системами, поэтому отказ отдельных элементов может не приводить к полной потере работоспособности системы, а только понизить эффективность ее функционирования. В этом случае не представляется возможным однозначно определить понятие «отказа системы».

При оценке надежности таких больших систем, как СТС специального назначения, требуется оценка надежности всех без исключения компонентов: функций, технических средств (ТС), программного обеспечения (ПО). Экспериментальное определение реальной надежности функционирования сложных комплексов программ весьма трудоемкая, трудно автоматизируемая и не всегда безопасная часть жизненного цикла ПО.

Для решения приведенных выше задач возникает необходимость в привлечении знаний из различных областей, в том числе из области искусственного интеллекта. Поэтому, для решения как главной, так и частных задач необходимо реализовать систему поддержки принятия решений (СППР) с целью оперативной оценки надежности аппаратной части сложной, многофункциональной ТС. СППР должна быть построена на основе концепций искусственного интеллекта, и, следовательно, обладать способностью решения слабоструктурированных задач, характеризующихся отсутствием или сложностью формальных алгоритмов решения путем воспроизведения отдельных функций творческой деятельности человека. К данным функциям в первую очередь относятся сбор, представление и использование знаний, анализ информации и принятие решений [4].

Для решения задач контроля технического состояния аппаратной части БРВ в режиме реального времени и оценки показателей надежности предлагается использовать одно из наиболее перспективных направлений современного синергетического искусственного интеллекта – мультиагентные технологии.

С позиций теории надежности и проведенный анализ проблемы оценки эксплуатационной надежности, позволяет сделать следующее выводы:

─ современные СТС относятся к классу сложных, высокоразмерных, многофункциональных, развиваемых систем;

─ существующие численные методы определения реального технического состояния, оценки и прогнозирования надежности даже с применением ЭВМ становятся малопригодными и недостаточно эффективными, так как не позволяют с необходимой точностью и оперативностью решать перечисленные задачи применительно к современным ТС;

─ применение способов и технологий современного искусственного интеллекта является одним из наиболее значимых направлений для повышения эффективности функционирования систем ППР в области оценки эксплуатационной надежности. Поэтому необходимы исследования в области создания ИСППР, которая сможет обеспечить требуемое качество, достоверность и оперативность решения задачи оценки эксплуатационной надежности аппаратной части БРВ специального назначения в масштабе реального времени [4].

Заключение

Мультиагентный подход является наиболее приемлемым для построения СППР для оценки надежности, поскольку позволяет:

-

─ переориентировать процессы обработки информации по компонентам системы, что ведет к увеличению общей производительности;

-

─ решать проблему накопления, хранения и повторного использования знаний, что позволит существенно повысить оперативность решения задач оценки надежности;

─ значительно сократить вмешательство человека в процесс функционирования системы, что сократит время лица принимающего решения (ЛПР) и не потребует от него особых навыков работы с ней.

Список литературы Особенности применения мультиагентного подхода для оценки надежности криогенных систем специального назначения

- Борзенко Е.И., Зайцев А.В., Игнатов Ю.Я. Установки и системы низкотемпературной техники. Адсорбционные технологии криогенной техники: монография. СПб., 2015. 176 с.

- Дыков М.А., Кравец А.Г., Коробки Д.М., Укустов С.М. и др. Автоматизированная система принятия решений при патентной экспертизе//Известия Волгоградского государственного технического университета. 2014. Т. 20. № 6 (133).

- Измайлов И.А. Мультиагентная система поддержки принятия решений по оперативному прототипированию, развертыванию и обновлению многокомпонентных распределенных информационных систем//Молодой учёный. 2014. № 9. С. 162-164.

- Измайлов И.А., Бахтенко Е.А. Организация информационной поддержки на промышленном предприятии//Труды Международной научно-методической конференции «Информатизация инженерного образования» ̶ИНФОРИНО-2014. 2014. С. 27-30.

- Никифоров Ю.Ф., Глухов С.Д., Казакова А.А. Получение жидкого кислорода с помощью криогенной газовой машины и адсорбционной воздухоразделительной установки//Вестник МГТУ им. Н.Э Баумана. Сер. «Машиностроение». 2014 № 6. С. 129-133.