Особенности проектирования технологии механической обработки деталей конкурентоспособных изделий

Автор: Кашуба Л.А., Жаргалова А.д, Орешкин В.е

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технические науки

Статья в выпуске: 1 (24), 2009 года.

Бесплатный доступ

В данной статье рассматривается одна из особенностей проектирования технологии механической обработки в CAD/CAM. Проблема состоит в том, что при настройке положения расчетной точки инструмента необходимо учесть как погрешность формирования параметра объекта производства выбранным средством производства, так и погрешность средства технического контроля, используемого при приемке продукции. Для обеспечения желаемой вероятности выхода принятой (годной) продукции при наложенных ограничениях на вероятность риска заказчика и неисправимого брака разработана автоматизированная система поддержки технологического проектирования.

Короткий адрес: https://sciup.org/142142078

IDR: 142142078 | УДК: 658.5

Текст научной статьи Особенности проектирования технологии механической обработки деталей конкурентоспособных изделий

The article presents a characteristic of mechanical engineering technology design in CAD/CAM. To achieve the desired possibility manufacture products with margin for error on the probability of the customer risk and incorrigibly waste developed an automated system for technological design.

Исходные данные для проектирования технологии механической обработки деталей конкурентоспособных изделий имеют много общего с традиционной технологией машиностроения [1].

Во-первых, это исходная информация о детали, содержащаяся в рабочем чертеже детали, выполненном в соответствии с ГОСТ ЕСКД: материал детали , номинальные геометрические параметры (форма, размеры (масштаб) и положение поверхностей в системе координат детали). В них же имеются сведения о допустимых отклонениях геометрических параметров (размеров, расположения, формы, шероховатости) и свойств материала детали, при которых обеспечивается ее сборка с другими деталями и работоспособность в условиях эксплуатации (сборочная и функциональная взаимозаменяемость).

Во-вторых, это исходная информация о производстве: объемы и ритм производства, фонд рабочего времени использования средств производства для формирования параметров детали и их технического контроля.

При проектировании технологии механической обработки конкурентоспособных изделий исходные данные для проектирования технологического процесса несколько отличаются от правил, принятых в обычном машиностроении.

По существующим порядкам процесс производства и его результат непрерывно контролируются представителем заказчика (ПЗ), который ориентируется на допустимую вероятность риска заказчика при приемке продукции [3].

Не менее важен для заказчика ресурс изготавливаемой детали . Он зависит от свойств материала детали, последовательности и режимов выполнения технологических переходов при формировании параметров объекта производства от исходной заготовки до готовой детали. Обычно такие сведения являются результатом длительных исследований и эксплуатации изделий-аналогов и получают оформление в виде типовых технологических процессов, конструктивно-технологических решений (КТР) в отраслевых стандартах или стандартах предприятий. Эти сведения представляют собой тщательно охраняемую коммерческую, а иногда и государственную тайну.

Исходные данные о процессе и результатах производства конкурентоспособных изделий также имеют отличия. Количество принятых деталей должно быть близким к числу заготовок, поступивших на обработку. Поэтому в состав исходных условий для проектирования процесса обработки деталей нужно включить допустимую вероятность неисправимого брака , обусловленную точностью формирования и технического контроля параметров и свойств объекта производства и зависящую от точности используемых в производстве средств формирования параметров детали и средств технического контроля.

Структура состава исходных данных для конкурентоспособных изделий представлена на рисунке 1.

ИСХОДНЫЕ ДАННЫЕ О ДЕТАЛИ

ИСХОДНЫЕ ДАННЫЕ О ПРОИЗВОДСТВЕ ДЕТАЛИ

2D чертеж детали в соответствии с ГОСТ 2. 109 ЕСКД.

Номинальная геометрия поверхностей, ограничивающих деталь: форма, размеры (масштаб), положение в системе координат детали.

Допуски на отклонения размеров, расположения, формы, шероховатости.

Материал детали, допустимые отклонения свойств материала детали.

Точность формирования параметров детали средствами производства.

Точность средств технического контроля.

Типовые технологические процессы с известным ресурсом работы деталей при известных условиях эксплуатации.

Допустимый уровень неисправимого брака.

Допустимая вероятность риска заказчика при приемке готовой продукции.

Ресурс детали в условиях эксплуатации.

Объемы и ритм производства

Фонд рабочего времени использования средств производства и технического контроля.

Рис. 1. Исходные данные для проектирования технологии механической обработки деталей конкурентоспособных изделий

Исходная информация о геометрии детали представлена чертежом детали, размерами с допусками и символами, отображающими погрешности отклонений формы, шероховатости и расположения поверхностей, ограничивающих объем детали.

Последовательность проектирования технологии механической обработки в представленных исходных данных можно представить последовательностью задач, выстроенных вдоль потока развития информации от исходных данных для проектирования к результату -информации, необходимой и достаточной для подготовки к исполнению производственного процесса.

Эта последовательность выглядит следующим образом.

-

1. Определение технологических методов, вида инструмента и оборудования для формообразования поверхностей детали с заданными требованиями на завершающем этапе их формирования (чистовая обработка).

-

2. Определение припусков, обеспечивающих технические требования в выбранных технологических методах завершающего формообразования поверхностей детали.

-

3. Определение материала, геометрии инструментов и режимов формообразования поверхностей деталей при удалении припусков на завершающем этапе формообразования поверхностей детали: скорости V , подачи S , глубины резания t , силовых факторов ( Px, Py, Pz, M), мощности, потребляемой оборудованием на каждом технологическом переходе механической обработки.

-

4. Определение параметров настройки расчетных точек инструмента средств производства для обеспечения требуемой точности поверхностей детали на завершающем этапе их формирования и приемочных допусков, учитывающих точность средств формирования и технического контроля геометрических параметров детали при выбранных режимах обработки.

-

5. Определение технологических методов, вида инструмента и оборудования для формообразования поверхностей детали с заданными требованиями на предшествующих этапах их формирования (получистовая и черновая обработка и обдирка).

-

6. Определение припусков, обеспечивающих технические требования в выбранных технологических методах предшествующего формообразования поверхностей детали

-

7. Определение элементов геометрии заготовок, получаемых литьем, горячей штамповкой, ковкой и прокаткой.

-

8. Определение формы поверхностей и размеров исходной заготовки.

-

9. Определение последовательности (маршрута) движения заготовок по рабочим местам от исходной заготовки до готовой детали.

-

10. Определение состава установов заготовок и обрабатываемых поверхностей на каждом рабочем месте, способов базирования и схем закрепления.

-

11. Разработка состава переходов технологического процесса формообразования поверхностей заготовок на каждом установе на каждом рабочем месте.

-

12. Определение материала, геометрии инструментов и режимов формообразования поверхностей деталей при удалении припусков: скорости V , подачи S , глубины резания t , силовых факторов ( Px, Py, Pz, M ), мощности, потребляемой оборудованием на каждом технологическом переходе механической обработки.

-

13. Определение механических нагрузок, действующих на заготовку, инструмент и приспособление. Расчет усилий закрепления по рабочим местам от исходной заготовки до готовой детали.

-

14. Выбор универсальных приспособлений, обеспечивающих требуемое базирование и закрепление заготовки на каждом установе.

-

15. Формулирование технических заданий на разработку специального инструмента и приспособлений.

-

16. Определение границ конструктивных элементов заготовки, материал которых подлежит удалению на каждом установе.

-

17. Разработка траектории движения расчетной точки инструментов для переходов технологического процесса формообразования поверхностей деталей.

-

18. Разработка программ траекторий расчетных точек инструментов по всем переходам технологического процесса механической обработки (CLDATA) выбранным инструментом на выбранном оборудовании с известными постпроцессорами.

-

19. Моделирование и редактирование технологического процесса обработки. Формирование рабочих программ для станков с ЧПУ.

-

20. Определение продолжительности выполнения совокупности переходов на каждом установе.

-

21. Разработка комплекта технологической документации на технологический процесс детали в соответствии со стандартами ЕСТД и ЕСКД

В современных высокотехнологичных производствах механическая обработка ответственных и точных деталей выполняется преимущественно с помощью оборудования с числовым программным управлением (ЧПУ). Разработка программ для станков с ЧПУ сводится, прежде всего, к проектированию траектории движения расчетных точек инструментов в системе координат станка относительно обрабатываемых поверхностей заготовок. Эту функцию взяли на себя системы автоматизированного проектирования (САПР) или, как их называют по общепринятой сложившейся терминологии, системы CAM (Computer Aided Manufacturing).

Для выполнения всех расчетов формирования программ движения инструмента относительно заготовки необходим точный (не хуже 0,1 мкм на базе 10000 мм) геометрический 3-мерный (3D) образ обрабатываемой поверхности, для которого также необходима система автоматизированного проектирования. По общепринятой сложившейся терминологии такие системы обозначают аббревиатурой CAD (Computer Aided Design).

Таким образом, для полноценного проектирования технологии механической обработки на станках с ЧПУ необходимо объединение обеих систем в CAD/CAM систему, осуществляющую функции подготовки информации для управляющих программ станков с ЧПУ.

Состав функций каждой из систем можно представить следующим образом.

В рамках принятой в настоящее время стандартизации жизненного цикла на стадии рабочего проекта создание рабочей документации завершается разработкой плоских (2D) рабочих чертежей деталей. Для CAD/CAM по ним необходимо разработать 3D модели не только окончательных поверхностей детали с исполнительными размерами и приемочными до- пусками, но и поверхностей заготовок по всем фазам обработки: от размеров и форм исходной заготовки с уклонами и радиусами скруглений острых ребер до размеров и форм заготовок после обдирки и удаления каждого слоя припуска.

В соответствии с требованиями Единой системы технологической документации (ГОСТ ЕСТД) необходимо формирование карт эскизов сечений заготовки с припусками, карт эскизов базирования, закрепления, областей съема материала на каждом переходе механической обработки. Кроме того, при необходимости проектирования дополнительного технологического оснащения (инструмента и приспособлений) осуществлять формирование документации в соответствии с требованиями ГОСТ ЕСКД.

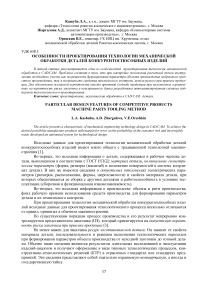

Состав функций поддержки технологического проектирования в CAD представлен на рисунке 2.

Поддержка проектирования САМ первоначально сводилась к проектированию траектории движения расчетной точки инструмента известной геометрии по выбранной обрабатываемой поверхности в виде команд на одном из языков программирования, передачи этой информации в специальный адаптер (постпроцессор), формирующий на основе этой траектории команды управления в кодах системы управления станка, выбранного для реализации процесса обработки по всем переходам на каждом установе.

Следующий этап проектирования технологии связан с определением режимов обработки (скорости v , подачи 5 , и глубины t ) для материалов и их состояний режущим инструментом из разнообразных материалов с разной геометрией на всех технологических переходах (точение, сверление, фрезерование и т.п.). За основу принимались общетехнологические справочники с ограниченным кругом материалов заготовок.

Формирование 3D модели детали по 2D чертежам для разработки траекторий движения инструментов на завершающих фазах обработки поверхностей

Формирование 2D карт эскизов с исполнительными размерами и приемочными допусками для приемки продукции, эскизов сечений заготовки с припусками, уклонами и радиусами скруглений

Формирование 3D моделей заготовок по припускам для разработки траекторий движения инструментов на предшествующих фазах обработки поверхностей

Формирование 2D карт эскизов базирования, закрепления с указанием областей съема материала на каждом переходе в соответствии с ГОСТ ЕСТД

Проектирование конструкторской документации на специальный инструмент и приспособления

Рис. 2. Поддержка технологического проектирования в CAD

Для поддержки проектирования в CAM стали подключать базы данных по технологическим методам обработки резанием, инструментам, оборудованию, универсальным приспособлениям, типовым технологическим процессам, припускам для формирования заготовок и многое полезное для проектирования технологии механической обработки.

В перспективе использование баз данных по технологическим припускам для формирования обрабатываемых поверхностей по технологическим переходам, а также по типовым технологическим процессам, КТР, обеспечивающим необходимый ресурс работы деталей ракетно-космических систем

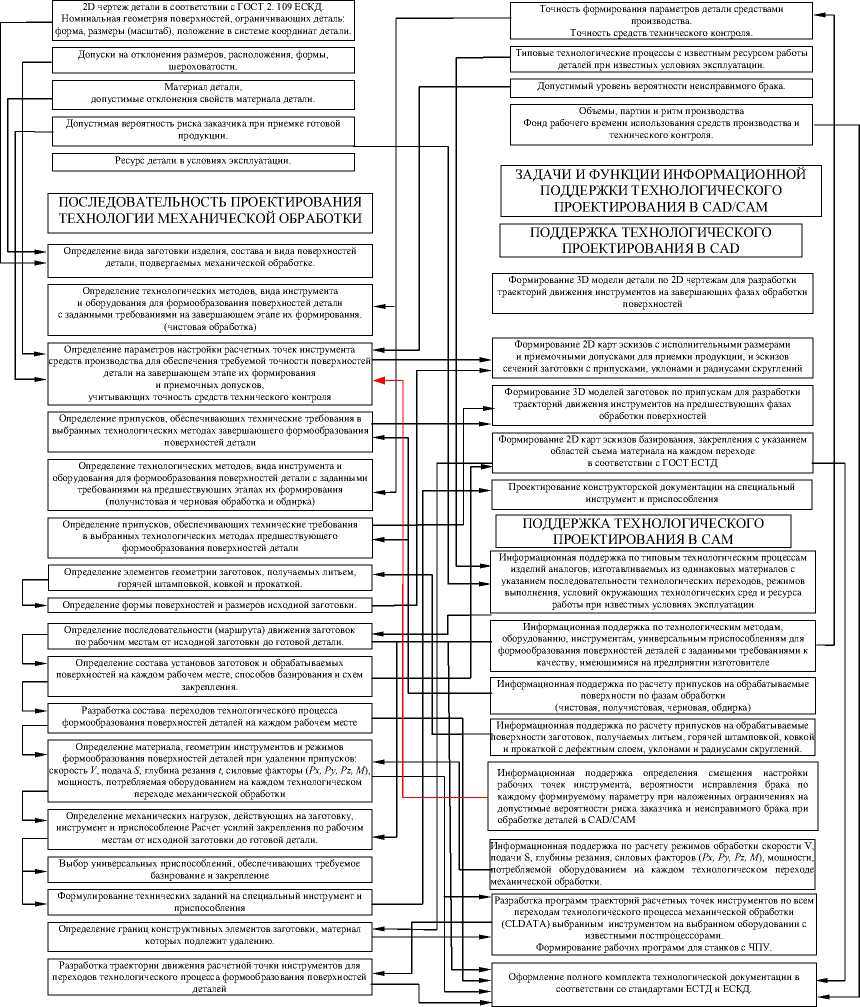

Состав возможных видов поддержки технологического проектирования в CAM представлен на рисунке 3.

Важным элементом поддержки проектирования в CAM стало подключение в нее системы оформления полного комплекта технологической документации разработки и сопровождения технологического процесса формирования детали в соответствии с ГОСТ ЕСТД с использованием всего наработанного в процессе проектирования материала.

Проектирование технологии механической обработки завершается вписыванием технологии обработки партии деталей в производственный процесс с учетом объемов и ритма производства, фонда рабочего времени использования средств производства и технического контроля.

Из перечисленных видов поддержки технологического проектирования в настоящее время в составе современных CAD/CAM систем частично не обеспеченными остались:

-

1. Информационная поддержка в части расчета режимов обработки силовых факторов ( Px, Py, Pz, M), мощности, потребляемой оборудованием на каждом технологическом переходе механической обработки.

-

2. Информационная поддержка по типовым (директивным) технологическим процессам изделий аналогов, изготавливаемых из одинаковых материалов с указанием последовательности технологических переходов, режимов выполнения, условий окружающих технологических сред и ресурса работы при известных условиях эксплуатации.

-

3. Информационная поддержка по технологическим методам, оборудованию, инструментам, универсальным приспособлениям для формообразования поверхностей деталей с заданными требованиями к качеству, имеющимися на предприятии-изготовителе.

Информационная поддержка по типовым (директивным) технологическим процессам изделий аналогов, изготавливаемых из одинаковых материалов с указанием последовательности технологических переходов, режимов выполнения, условий окружающих технологических сред и ресурса работы при известных условиях эксплуатации

Информационная поддержка по технологическим методам, оборудованию, инструментам, универсальным приспособлениям для формообразования поверхностей деталей с заданными требованиями к качеству, имеющимися на предприятии-изготовителе

Информационная поддержка по расчету припусков на обрабатываемые поверхности по фазам обработки (чистовая, получистовая, черновая, обдирка)

Информационная поддержка определения смещения настройки рабочих точек инструмента, вероятности исправления брака по каждому формируемому параметру при наложенных ограничениях на допустимые вероятности риска заказчика и неисправимого брака при обработке деталей в CAD/CAM

Информационная поддержка по расчету припусков на обрабатываемые поверхности заготовок, получаемых литьем, горячей штамповкой, ковкой и прокаткой с дефектным слоем, уклонами и радиусами скруглений.

Информационная поддержка по расчету режимов обработки скорости V, подачи S, глубины резания, силовых факторов ( Px, Py, Pz, M) , мощности, потребляемой оборудованием на каждом технологическом переходе механической обработки.

Разработка программ траекторий расчетных точек инструментов по всем переходам технологического процесса механической обработки (CLDATA) выбранным инструментом на выбранном оборудовании с известными постпроцессорами.

Формирование рабочих программ для станков с ЧПУ.

Моделирование и редактирование технологического процесса обработки

Оформление полного комплекта технологической документации в соответствии со стандартами ЕСТД и ЕСКД.

Рис. 3. Поддержка технологического проектирования в CAM

Полностью не обеспечены:

-

1. Информационная поддержка по расчету припусков на обрабатываемые поверхности по фазам обработки (чистовая, получистовая, черновая, обдирка).

-

2. Информационная поддержка по расчету припусков на обрабатываемые поверхности заготовок, получаемых литьем, горячей штамповкой, ковкой и прокаткой с дефектным слоем, уклонами и радиусами скруглений.

-

3. Информационная поддержка определения смещения настройки рабочих точек инструмента, вероятности исправления брака по каждому формируемому параметру при нало-женных ограничениях на допустимые вероятности риска заказчика и неисправимого брака при обработке деталей в CAD/CAM.

На первом этапе совершенствования информационной поддержки проектирования технологии обработки деталей в CAD/CAM была разработана автоматизированная система определения режимов обработки широкого ассортимента материалов для всех видов механической обработки и инструментов на базе ряда справочников [1, 2] при определении скорости V , подачи S , глубины резания t , силовых факторов ( Px, Py, Pz, M), мощности, потребляемой оборудованием.

Использование этой системы позволяет оценить силовые факторы, действующие на объект производства, для определения наиболее предпочтительной схемы базирования и закрепления, а также усилий, необходимых и достаточных для удержания заготовки при обработке.

ИСХОДНЫЕ ДАННЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ КОНКУРЕНТОСПОСОБНЫХ ИЗДЕЛИЙ

ИСХОДНЫЕ ДАННЫЕ О ПАРАМЕТРАХ ДЕТАЛИ

ИСХОДНЫЕ ДАННЫЕ О ПРОИЗВОДСТВЕ ДЕТАЛИ

Рис. 4 Схема связей при проектировании технологии механической обработки в CAD/CAM системах

Для обеспечения желаемой вероятности выхода принятой (годной) продукции при наложенных ограничениях на вероятность риска заказчика и неисправимого брака в настоящее время ведутся работы по разработке автоматизированной системы, использующей данные о точности средств производства, формирующих и контролирующих параметры объекта производства по мере их формирования в технологическом процессе.

Проходят доработку и испытания автоматизированные системы назначения припусков для формирования облика исходных заготовок, оболочка автоматизированной системы типовых процессов деталей с определенным ресурсом.

Связи между отдельными разделами исходных данных для проектирования, последовательностью проектирования технологии механической обработки, поддержкой технологического проектирования в CAD и CAM представлены на рисунке 4.