Особенности сушки порошковых пищевых продуктов в псевдоожиженном режиме

Автор: Алексеев Геннадий Валентинович, Егорова Ольга Алексеевна, Леу Анна Геннадьевна, Дерканосова Анна Александровна

Рубрика: Технологические процессы и оборудование

Статья в выпуске: 4 т.5, 2017 года.

Бесплатный доступ

Рассмотрены основные приемы сушки пищевых порошков. Выбран и на модельном уровне более подробно рассмотрен один из них, как наиболее ответственный этап при производстве крахмала. В пищевой промышленности применяются разнообразные сушилки. Конструкция сушилки должна, прежде всего, обеспечить равномерный нагрев и сушку продукта при надежном контроле его температуры и влажности. Сушилки должны иметь достаточно высокую производительность, но при этом должны быть экономичными по удельным расходам теплоты и электроэнергии, иметь, возможно, меньшую металлоемкость. Методы сушки различаются способами подвода теплоты. В сушильной технике применяются конвективный, кондуктивный (либо контактный), термоизлучением (при помощи инфракрасных лучей) и токами высокой и сверхвысокой частоты. Широкое распространение получил конвективный способ сушки материалов. Сушильный агент (нагретый воздух, перегретый пар либо смесь топочных газов) выполняет функции теплоносителя и влагопоглотителя. Простота, возможность регулирования температуры материала - преимущества этого метода. Но при этом способе градиент температуры направлен в сторону, противоположную градиенту влагосодержания, что тормозит удаление влаги из материала. Другим недостатком конвективного способа сушки являются относительно небольшие величины коэффициента теплоотдачи от сушильного агента к поверхности материала. Возможности интенсификации конвективной сушки связаны с увеличением тепломассообмена между материалом и сушильным агентом путем повышения скорости и температуры сушильного агента либо уменьшения размера частиц. В камерных, ленточных конвейерных, тоннельных и шахтных сушильных установках процесс осуществляется в неподвижном слое. Тоннельные сушильные установки используют для сушки плодов. Для их установки характерны простота конструкции, надежность в работе. Применение смеси топочных газов с воздухом в них хотя и экономично, но существует опасность возникновения канцерогенных веществ. В связи с этим в современных тоннельных сушильных установках заменена система подготовки сушильного агента.

Порошковые пищевые продукты, виды сушильных процессов, сушка в псевдоожиженном слое

Короткий адрес: https://sciup.org/147160863

IDR: 147160863 | УДК: 664:542.69 | DOI: 10.14529/food170405

Текст научной статьи Особенности сушки порошковых пищевых продуктов в псевдоожиженном режиме

Основной недостаток тоннельных сушильных установок - параллельное движение воздуха и материала значительно уменьшает контакт и теплообмен между ними. Кроме того, обслуживание тоннельных сушилок требует больших затрат ручного труда на загрузку и выгрузку материала на сита и тележки. Шахтные сушильные установки типов с опрокидывающимися полками обеспечивают непрерывность процесса сушки. Однако продолжительность сушки пищевых материалов в этих аппаратах выше, чем в ленточных конвейерных сушильных установках. Наиболее совершенные из них - ленточные конвейер ные сушильные установки, обеспечивают непрерывность процесса сушки. Однако они также имеют существенные недостатки: ограниченная скорость и неравномерное распределение воздуха приводят к неравномерному распределению тепла и влаги, к возможным местным перегревам материала. Интенсификация сушки пищевых материалов во взвешенном слое объясняется гидродинамикой процесса. Сушка во взвешенном слое осуществляется в аппаратах кипящего (псевдоожиженного) и фонтанирующего слоя. Кипящий слой образуется в камере постоянного сечения, фонтанирующий - в каналах переменно- го сечения с постепенным расширением по ходу движения сушильного агента. В связи с этим в кипящем слое скорость воздуха в верхней части камеры выше, чем внизу, из-за стремления воздуха к расширению, и движение частиц материала начинается в верхней части слоя. При постепенном расширении канала по ходу движения воздуха в фонтанирующем слое максимальная скорость его будет в нижней части слоя, и отсюда начинается движение частиц, что исключает их слеживание. Взвешенный слой характеризуется непрерывным хаотическим движением и перемешиванием частиц в определенном объеме по высоте, высокоразвитой поверхностью соприкосновения материала с нагретым воздухом, так как при этом способе сушки каждая частица равномерно омывается потоком нагретого воздуха со всех сторон. Это приводит к равномерному нагреву материала и срыву пограничного слоя испаряющейся влаги, что позволяет применять повышенные температуры нагретого воздуха до 110–180 °С в зависимости от вида материала. В результате значительно сокращается продолжительность сушки, уменьшается воздействие теплоты на продукт, увеличивается удельная нагрузка материала, лучше сохраняются свойства продукта, чем при низкотемпературной сушке в неподвижном слое. Начальная фаза кипящего слоя не обеспечивает движения и полного перемешивания всех частиц, поэтому сушку проводят в развитой стадии кипящего слоя, при котором высота слоя движущихся частиц вдвое превышает начальную высоту неподвижного материала [1, 2].

Гидравлическое сопротивление слоя в состоянии устойчивого фонтанирования составляет 12–30 % величины удельной нагрузки материала по отношению к площади поперечного сечения слоя, не зависит от вида материала, формы и размера частиц, является величиной постоянной для камеры данной конструкции и определяется углом конусности. Кипящий слой образуется либо под воздействием вибрационных колебаний, либо при совместном воздействии вибрационных колебаний и скорости воздуха. В первом случае теп-лоподвод осуществляется инфракрасными лучами либо контактным способом, второй случай относится к конвективному методу сушки [3].

Вибрация передается рабочей сетке, лотку, виброжелобу либо всей сушильной камере от специальных вибраторов: механических типа виброгрохотов, пневматических, электромагнитных. Элементы, подвергаемые вибрации, находятся под углом 8–10°, упруго подвешены к соответствующим витым пружинам, рессорам, упругим подвескам из резины. Сушильные установки кипящего слоя компактны, обеспечивают хорошее перемешивание, турбулизацию пограничного слоя и транспортировку материала. В этих установках нет уноса материала, длительность пребывания материала в сушильной установке регулируют, например, изменением высоты порога на входе в разгрузочный патрубок [4, 5].

Рассмотрим основные закономерности сушки пищевых порошков в псевдоожиженном слое, для чего сформулируем основные допущения модели.

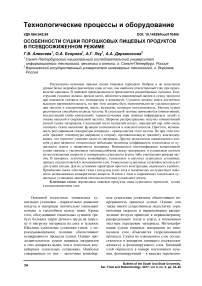

Известно, что процесс сушки характеризуется тремя периодами: периодом прогрева материала, периодом постоянной сушки (I период) и периодом падающей скорости сушки (II период). На рис. 1 показаны соответствующие зависимости изменения влажности (а) и температуры (б) материала от времени процесса. В связи с тем, что расход теплоты в период прогрева материала (по кривой АВ) и его продолжительность в сравнении с расходами теплоты в I и II периоды и их продолжительностью являются незначительными, расчет периода прогрева материала не представляет интереса. В период постоянной скорости сушки вся теплота, подводимая к материалу, затрачивается на поверхностное испарение влаги (прямая ВС). При этом температура материала остается постоянной и равной температуре мокрого термометра. Скорость сушки в этот период лимитируется скоростью поверхностного испарения. В период падающей скорости сушки испарение влаги с поверхности материала замедляется, и его температура начинает повышаться (по кривой CD). В этот период перенос влаги в частице материала лимитируется как внешней, так и внутренней диффузией, а перенос теплоты определяется как внешним, так и внутренним теплообменом. Будем считать, что высушиваемый материал является монодисперсным, и частицы имеют сферическую форму. Примем также, что структура потоков материала и сушильного агента описывается моделью идеального смешения.

Рис. 1. Кривая процесса сушки (а) и температурная кривая материала

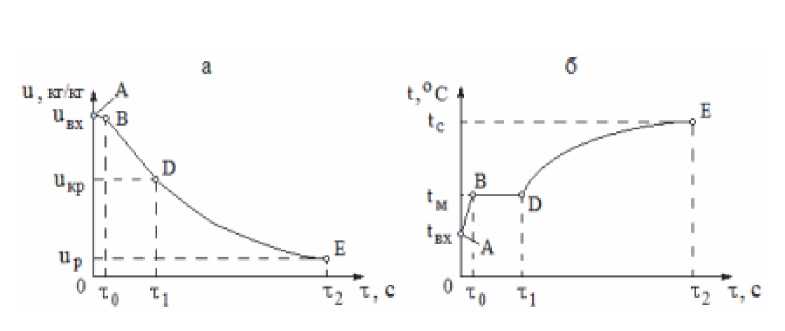

Рис. 2. Принципиальная схема устройства псевдоожиженной сушки:

1 – подача сушильного агента; 2 – влажный компонент;

3 – выход отработанного агента; 4 – сухой компонент

Предположим, что процесс реализуется в сушилке простейшей конструкции (рис. 2), где сушильный агент подается в нагревательную камеру через патрубок 1, а сама камера через распределительную решетку соединена непосредственно с сушильным отделением, в которое подается высушиваемый материал через патрубок 2. Удаляется высушенный материал через патрубок 4, а отработанный горячий воздух удаляется через выходной патрубок 3.

Рассмотри процесс, реализуемый в такой сушилке [6–8]. В период прогрева материала его температура возрастает от начальной температуры tвх до температуры мокрого термометра tм и остается постоянной до периода падающей скорости сушки. В связи с тем, что при разработке математического описания была принята модель идеального смешения материала в псевдоожиженном слое, то можно считать, что начальная температура материала во втором периоде сушки равна температуре мокрого термометра, то есть t1 = tм. Изменение температуры частицы материала во втором периоде сушки описывается следующей системой уравнений:

d t(r,т) = a± 1 Ь ^".

дт r2 dr dr

t(r,т) т=о=ti;

d t(r, т)

d r

r = 0

= 0;

X d t(r , т) = a [ tc - t(r, т )| ] •

L C v, vir=ro J

-

3 r0

t ср (T) = — J r2t(r, T)dr r0 0

В этой системе уравнений приняты следующие обозначения: а – коэффициент температуропроводности, t – температура частицы, t 1 – начальная температура частицы, t с – температура среды, α – коэффициент теплоотдачи в газовой фазе, λ – коэффициент теплопроводности.

Решение этой системы уравнений целесообразно провести в пакете Matchad [9–11].

Численные оценки проведем на основа- нии литературных и экспериментальных данных для сушки картофельного крахмала. С этой целью выбирали следующие значения необходимых численных данных для выбранной модели:

Производительность сушилки по сухому материалу G, кг/c– 0,1

Диаметр сушилкиDa, м– 1

Высота кипящего слоя H, м – 0,3 Влагосодержание материала, поступающего на сушку u вх , кг/кг – 0,35

Температура воздуха поступающего в сушилку, tc, °C– 200

Температура материала, поступающего на сушку, ϴ1, °C– 10

Средний диаметр частиц материала d 3 , м – 1×10–3

Рабочая скорость воздуха w, м/с– 1,8

Плотность материала ρ м , кг/м3 – 1500

Плотность сушильного агента ρ г , кг/м3 – 1 Динамический коэффициент вязкости сушильного агента μ г , Па·с – 2×10–5

Коэффициент скорости сушки N,1/c – 0,001 Коэффициент массопроводности материала k, м2/с – 1×10–9

Коэффициент массотдачи β, м/ с – 0,14

Равновесное влагосодержание u p , кг/кг – 0,002

Критическое влагосодержание u кp , кг/кг – 0,15

На основании предварительных расчетов найдены:

Критерий Рейнольдса Re: = wdr bi Re = 90.

μr

Критерий Архимеда

Ar: = d 33 • p r • 9 2 81 • p M Ar = 3.679x10 4 .

μr2

Порозность слоя

e: =

0.21

[ 18 • Re + 0.36 • Re2 )

Ar

£ = 0.644.

Другие важные параметры связывают режимы процесса с конструктивными параметрами сушилки.

Площадь газораспределительной решетки, м2

Sn: =----a- Sn = 0.785

p 4 p

Среднее время пребывания, с

T0 : =

S p • H • (1 - e) • Pm

G 2

t0 = 1.257x10 3 .

Продолжительность периода постоянной скорости сушки, с

LI. —U _ вх кр ткр: = N tk=200. кр

Диффузионный критерий Био

Bi« : =вг

Д k

Bi Д = 7x104.

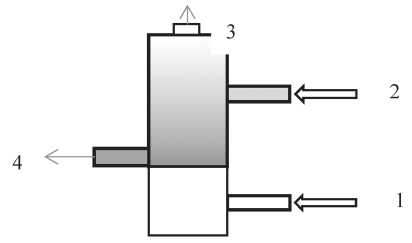

Особенный интерес представляет вопрос оптимизации процесса сушки в зависимости от входных параметров сушильного агента и высушиваемого пищевого продукта [12–15] (рис. 3).

0 10 20 30

Рис. 3. Характер изменения основных параметров процесса сушки от скорости сушильного агента: 1 – влагосодержания продукта при выходе из сушилки; 2 – среднего времени пребывания продукта в сушилке; 3 – порозности порошкового пищевого продукта

Результаты научного исследования

Анализ результатов проведенных расчетов позволяет сделать важные выводы по организации процесса сушки пищевых порошков, в частности крахмала, в псевдоожиженном слое нагревательного агента. Несмотря на кажущуюся целесообразность повышения скорости подаваемого горячего воздуха для снижения времени пребывания его в сушильной камере, нужно контролировать степень нагрева продукта для предотвращения его порчи в результате перегрева, приводящему к негативным последствиям для готового продукта, например, клейстеризации для крахмала. Этот процесс становится возможным при излишнем увеличении порозности и интенсификации теплообмена. Наиболее целесообразным режимом движения нагревательного агента является скорость вблизи точки пересечения графиков среднего времени пребывания продукта в сушилке и порозности порошкового пищевого продукта. Другим выходом из этой ситуации является снижение температуры греющего агента. В этом случае обеспечивается более «мягкий» режим нагрева пищевого продукта, но нужно дополнительно контролировать влажность его на выходе из сушильной установки.

Список литературы Особенности сушки порошковых пищевых продуктов в псевдоожиженном режиме

- Машины и аппараты пищевых производств: учебник: в 2 кн./С.Т. Антипов, И.Т. Кретов, А.Н. Остриков и др.; под ред. акад. РАСХН В.А. Панфилова. -М.: Высш. шк., 2001. -680 с.

- Гинзбург, A.C. Основы теории и техники сушки пищевых продуктов/А.С. Гинзбург. -М.: Пищевая промышленность, 1973. -527 с.

- Алексеев, Г.В. Виртуальный лабораторный практикум по курсу «Механика жидкости и газа»/Г.В. Алексеев, И.И. Бриденко. -СПб., 2007.

- Арет, В.А. Добавки как регуляторы консистенции молочных продуктов/В.А. Арет, П.В. Орлов, Ф.В. Пеленко//Пищевые ингредиенты: сырье и добавки. -2002. -№ 2. -С. 78-79.

- Численные методы при моделировании технологических машин и оборудования: учебное пособие/Г.В. Алексеев, Б.А. Вороненко, М.В. Гончаров, И.И. Холявин. -СПб., 2014.

- Гинзбург, A.C. Массовлагообменные характеристики пищевых продуктов/А.С. Гинзбург, И.М. Савина. -М.: Легкая и пищевая промышленность, 1982. -280 с.

- Алексеев, Г.В. Возможный подход к решению тепловой задачи и повышение эффективности использования абразивного оборудования/Г.В. Алексеев, И.В. Грекова//Машиностроитель. -2000. -№ 8. -С. 32.

- Оптимизация формы режущей кромки ножей измельчительного оборудования/В.А. Арет, Е.И. Вербельз, Б.А. Вороненко, Б.К. Гусев//Вестник Красноярского государственного аграрного университета. -2009. -№ 10. -С. 21-26.

- Пучков, В.Ф. Использование инноваций в пищевых производствах в условиях экономических санкций/В.Ф. Пучков, Г.В. Алексеев, А.Г. Леу//Инновационная наука: прошлое, настоящее, будущее: сборник статей Международной научно-практической конференции: в 2 ч. -2016. -С. 56-59.

- Холявин, И.И. Оценка эффективности предварительной подготовки при выработке крахмала/И.И. Холявин, И.В. Новиков, А.Г. Леу/Инновационно-технологическое развитие науки: сборник статей международной научно-практической конференции: в 3 ч. -2017. -С. 162-166.

- Fuchs, M. Encapsulation of oil in powder using spray drying and fluidised bed agglomeration/M. Fuchs et al.//Journal of Food Engineering. -2006. -Т. 75. -№. 1. -С. 27-35.

- Law, C.L. Fluidized bed dryers: Handbook of industrial drying/C.L. Law, A.S. Mujumdar. -2006. -С. 173-201.

- Chou, S.K. New hybrid drying technologies for heat sensitive foodstuffs/S.K. Chou S.K., K.J. Chua//Trends in Food Science & Technology. -2001. -Т. 12, №. 10. -С. 359-369.

- Калашников, Г.В. Гидродинамические особенности осаждения частиц процесса декантации при рекуперации вторичных вод/Г.В. Калашников, И.М. Атисков//Вестник ВГУИТ. -2016. -№ 4. -С. 22-26 DOI: 10.20914/2310-1202-2016-4-22-26

- Шишацкий, Ю.И. Научное обоснование замены макрокинетической задачи микрокинетическим уровнем решения при моделировании процесса сушки дисперсных материалов в псевдоожиженном слое/Ю.И. Шишацкий, С.В. Лавров, Е.И. Голубятников//Вестник ВГУИТ. -2012. -№ 4. -С. 59-61.